AZ91D镁合金电镀Al-Zn复合镀层及耐蚀性研究

2022-03-14崔反东高小丽冯宇琴

崔反东,高小丽,冯宇琴

(1.兰州博文科技学院机电学院,甘肃白银 730101;2.渭源县锹峪镇新丰小学,甘肃定西 748200;3.甘肃省白银市靖远县五合镇教育管理中心,甘肃白银 730600)

镁合金是目前最轻的金属结构材料,比强度高,塑性良好,被人们誉为“21世纪最具发展潜力和前途的绿色工程材料”,广泛应用于汽车、电子、航空等领域[1-2]。然而,其电极电势-2.36 V(相对于标准氢电极)很低,在潮湿的大气、土壤和海水中会被严重腐蚀,限制了其应用[3]。目前有许多工艺可在镁及镁合金表面形成涂覆层,包括激光熔覆、电镀、阳极氧化、氢化膜、涂覆、气相沉积等,其中最简单高效的方法为电镀和化学镀[4]。但在镁表面很难直接进行电镀或化学镀,因为镁在大气中表面迅速形成惰性氧化膜,除膜时镁与镀液中的阳离子迅速发生反应形成疏松的置换层,浸蚀基体导致结合力急剧下降[5]。针对镁合金易发生电偶腐蚀[6],表面迅速出现点蚀,不满足电镀前处理必须无孔要求的问题,Olsen等人研究得出在镁合金上镀Cu/Ni/Cr组合并在室外应用[7]。镁合金表面存在大量类似于MgxAly的金属间化合物,导致表面电势分布不均,电镀及化学镀难度增加[8]。目前国内外对镁合金电镀前处理方法报道较少,研究者在Dow的研究基础上尝试了一些处理方法,但始终没有有效解决氧化、点蚀问题[9-11],目前有研究者在镁合金表面成功镀铜[12]、镀锌[13]、镀镍[14-15],其中镀铜已经工业应用,解决了氧化问题,但点蚀依然存在[16]。还有研究者进行了镀铝锰合金[17]、锡锌合金[18]的尝试。本研究开发了完整的电镀铝化学镀锌复合层的工艺,利用复合镀层弥补镁表面电镀形成疏松的置换层,取得良好的性能,并试验得出了较优的工艺参数。

1 试验材料与方法

1.1 试验材料

试验采用尺寸为60 mm×50 mm×3 mm的AZ91D镁合金为阴极,化学组成见表1。电镀槽为哈林槽,非工作面绝缘,阳极为纯度99.99%的铝板和锌板。所用试剂均为化学纯,电镀溶液的配制均用蒸馏水。

表1 AZ91D镁合金的化学组成Tab.1 Chemical composition of magnesium alloy AZ91D(wt%)

1.2 电镀工艺流程

打磨抛光→碱洗→活化→镀铝→镀锌→出光及钝化,各步间用去离子水冲洗。

1.2.1预处理

打磨抛光:试样依次以320#、800#、1800#砂纸打磨,用3号金相纸抛光。

碱洗:溶液组成为20 g/L NaOH、5 mL/L OP-10乳化剂,温度70℃,时间5 min。

活化:溶液组成为20 mL/L H3PO4(85%)、90 g/L NH4HF,温度30℃,时间2 min。

1.2.2中间层制备

以纯铝板为阳极,活化处理后的试样作为阴极,在室温下加微弱电流电镀5~8 min,并控制电流密度恒定为0.9 A/dm2,溶液组成为60 g/L AlCl3、3 g/L EMIC(氯化1-甲基-3-乙基咪唑啉)。

1.2.3镀层制备

以纯锌板为阳极,采用GKPD-FB4-15 V/10 A双脉冲稳流电源,以电镀铝层为中间层的试样表面电镀锌。溶液组成为10 g/L ZnO、110 g/L NaOH、3 g/L乌洛托品(六次甲基四胺),温度为室温,电镀时间分别为0 min、1 min、2 min、3 min,电流密度分别为3.0 A/dm2、3.5 A/dm2、4.0 A/dm2、5.0 A/dm2。

1.2.4出光及钝化

(1)出光液:3%~5%硝酸酒精溶液,室温,时间8~10 s。

(2)钝化液:6 g/L CrO3,1 mL/L H2SO4,3 mL/L HNO3,室温,时间30 s。

电镀锌后的试样立即用蘸有出光液的脱脂棉擦拭表面8~10 s,直至试样表面光亮洁净,再将试样在室温下置于钝化液中浸泡30 s,取出试样用去离子水冲洗并吹干制得镁合金镀锌件。

1.3 镀层的分析及测试

利用X射线衍射仪(日本理学,UltimaIVR)测试镀层表面相组成,Cu靶作阳极,管电压40 kV,管电流40 mA,扫描速率为2°/min。日立TM3030型扫描电镜观察试样表面微观形貌及测量镀层厚度。采 用ISO2409-2013《Paint and varnishes-coss-cut test》划格法定性比较不同电流密度及电镀时间下镀层的结合力。采用Autolab电化学测试系统进行动电位极化曲线测试。在3.5%的NaCl溶液中评价镀层的耐蚀性能,测试用三电极体系,工作电极为锌镀层试样,辅助电极为铂片,参比电极为饱和甘汞电极。参照ASTM G1-03-E采用失重法测腐蚀速率。

2 试验结果及讨论

2.1 电流密度对镀层质量的影响

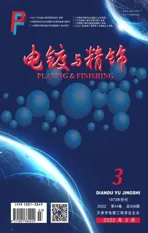

图1为控制电镀时间2 min、电镀液配方相同,在不同电流密度条件下制备的电镀铝-锌层表面微观组织形貌。由图可知,随电流密度增大,反应体系中的阴极极化作用越明显,沉积后得到的锌镀层平整度和均匀性越差。当电流密度为5.0 A/dm2时,镀层表面出现蚀坑和裂纹,使用性能降低。综合电镀效果和镀层质量,最佳电流密度参数为3.5 A/dm2。

图1 不同电流密度条件下电镀的试样表面形貌Fig.1 The surface morphology of the electroplated sample under different current density conditions

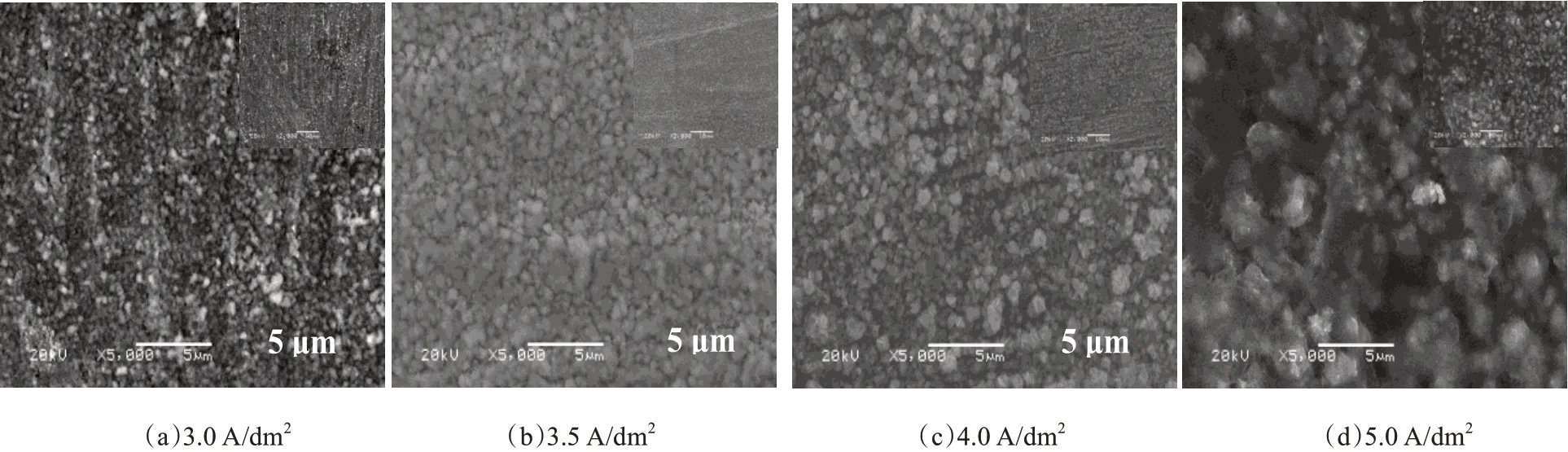

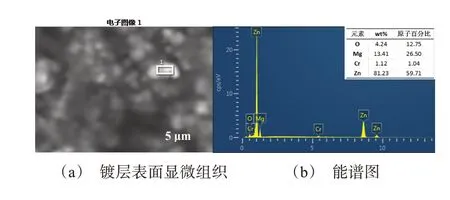

图2为电流密度4.0 A/dm2,电镀时间为2 min时的镀锌层能谱面扫描图像,面扫描表层为锌分布,表层Zn分布已经出现了枝晶长大堆叠,表层Zn分布整体比较均匀,在抛光过程中留下的方格划痕较明显,说明镀层较薄,其次锌沿着划痕分布较密,说明抛光过程产生的细小划痕加速了Zn的形核,这与热力学自发反应向着表面吉普斯自由能降低有关。结合图3中X射线衍射对镀层表面物相分析表明,镀层表层几乎全部为纯锌,说明在图2(b)中衬度较暗的区域也为纯锌,也间接说明2 min的电镀时间超过了最佳电镀时间,较亮的区域为枝晶垂直生长后又衍射出准枝晶造成的,因为通过JCPDS(4-0831)卡片可知,锌的三强衍射峰对应的晶面依次为(101)、(002)、(110),其衍射峰的强度依次减弱,和测出的衍射峰吻合,这说明枝晶的生长不是择优取向生长,可能为随机生长。

图2 镀层表面显微组织及锌分布Fig.2 Microstructure and zinc distribution on the surface of the coating

图3 镀锌层表面的XRD图谱Fig.3 XRD pattern of galvanized surface layer

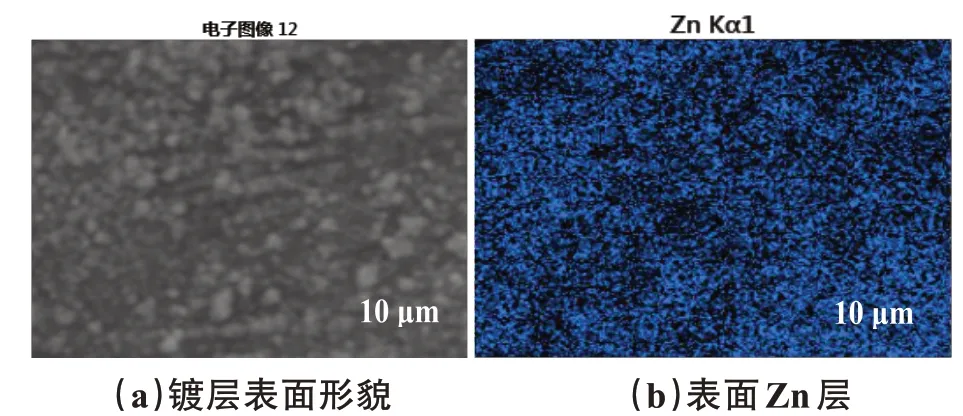

图4为电流密度5.0 A/dm2,电镀时间为2 min时的镀锌层表面图,发现图4(a)中白色发亮的组织为Zn并且表面已经开始氧化,部分区域开始形成ZnO。面扫描显示非白色发光区域主要为纯锌,氧、镁含量较低。检测出镁存在于表层,因此处Zn枝晶较大,俄歇电子穿过枝晶间隙打到基体,所以也验证了电流密度3.5 A/dm2为宜。

图4 镀层表面显微组织及成分Fig.4 Microstructure and composition of the coating surface

2.2 电镀时间对镀层质量的影响

图5所示为电镀时间对复合镀层Al-Zn表面状态的影响,在电流密度3.5 A/dm2条件下,电镀时间对镀层组织的影响。结果显示,当电镀时间为1 min时镀层较佳,镀层表面平整光滑致密,晶粒大小均匀,排列规则、紧密,颜色及光亮度相对最佳。电镀锌1 min组织有明显改善,锌合金层较薄,均匀、致密,颗粒细小结合力小,说明Zn2+离子在镁合金表面的放电过程均匀平稳;如图5(c)电镀2 min时已经出现沉积物突起状态,电镀到3 min时组织明显变差,平整性差,表面有海绵状突起。随着电镀时间延长,镀层出现晶粒长大,枝晶尖端极化现象严重,如图5(d)沉积物变为瘤状,结合力变差,表面出现较大的蚀孔,镀层疏松。这是由于电镀时间的延长在一方面会使镀层厚度增加,另一方面也会使电镀液中的Zn2+离子浓度降低,产生较大的浓差极化,使得镀层表面凸起处更容易沉积Zn,形成类似于铸造组织的柱状枝晶。这些在表面凸起处新形成的枝晶沉积速率快,反应时间短,与基体结合不牢固,因此结合力很差。并且柱状晶相互挤压、断裂后,会在原位置形成较深的孔洞,降低镀层表面的平整度。

图5 电镀时间对镀层的影响Fig.5 Effect of plating time on the coating

图6对电流密度3.5 A/dm2,电镀时间1 min下镀层截面进行表征,图6(a)扫描照片镀层和镁基体出现脱落现象,原因是在打磨截面过程中镀层受到很大的剪切应力造成。由镀层表面至基体进行线能谱分析,通过图6中线能谱锌、铝、镁三种元素含量的比较可以得出在坐标轴上的0~6μm处主要为电镀锌层,7~11μm处主要为中间铝层,从Al的线扫描中看得出存在除膜时镁会与铝液中的阳离子发生反应形成了疏松的置换层,这是线扫描中间未有Al存在的原因,大于11μm为镁基体,能谱曲线中Zn含量曲线0~5μm曲线较平滑,说明将Zn镀于Al表面时锌的沉积平稳过度,纯度和致密度都较好,此段曲线波动较大主要是镀层部分脱落导致截面参差不齐,使得电子漫反射严重,造成能谱仪接收到的信号波动的缘故;从线能谱Al发现,0~2μm和7~11μm铝含量相对较高,说明本实验电镀中间层工艺合理,成功将Al电镀于镁合金上,0~2μm铝含量高可能是因为在抛光截面过程中将结合力差的锌镀层脱落,导致电镀铝外露,7~11μm应该是Al的镀层。通过能谱Zn/Al/Mg结合处分析Zn与Al在9~10μm有个短暂的交叉,可能存在相互润湿元素扩散层存在,Zn对Al表面凹处进行自发填补,以降低镀铝后表面吉普斯自由能。

图6 镀层截面的微观组织和线能谱Fig.6 Microstructure and spectrum of plating section

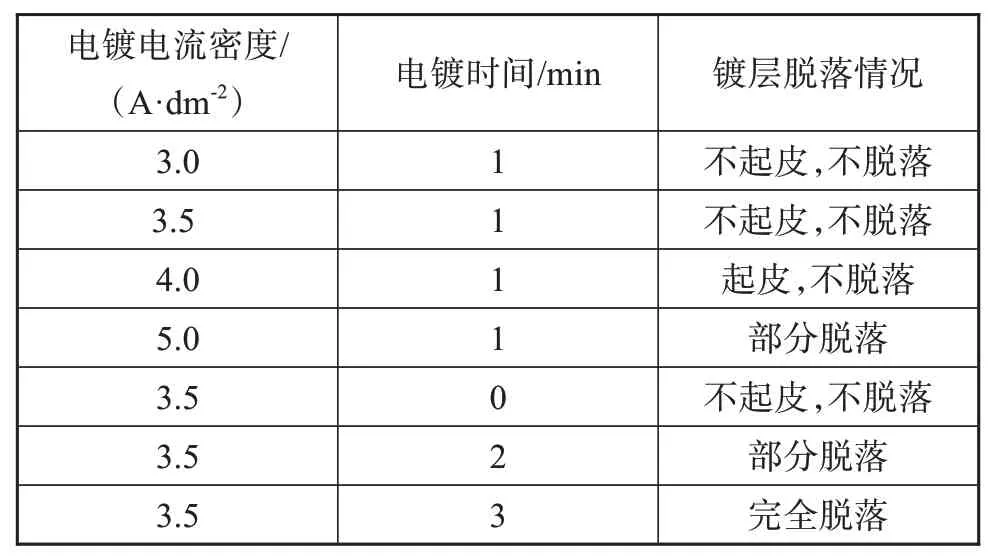

2.3 电镀时间和电流密度对镀层结合力的影响

表1统计了不同电流,不同电镀时间条件下电镀后结合力的强弱。由测试结果可得,电流密度过大,电镀时间过长都会引起镀层结合力的下降,只有当电流密度小于4.0 A/dm2,电镀时间小于2 min时,才能获得结合力较强的镀层。综合考虑镀层厚度随电流密度、电镀时间的增加而变厚的因素,本文实验中最优的工艺参数为电流密度3.5 A/dm2,电镀时间

表1 镀层结合力Tab.1 The test of the coating adhesion

1 min。

2.4 镀层抗腐蚀性能表征

2.4.1失重法

表2为在5%的硼酸溶液中将电镀铝-浸镀锌(40 g/L ZnSO4•7H2O和150 g/L K4P2O7•3H2O)的AZ91D镁合金试样腐蚀15 min的结果。腐蚀速率说明镀敷Al-Zn复合镀层后,镁合金的抗腐蚀性能提高了约52%。

表2 腐蚀速率测试Tab.2 The test of the corrosion rate

2.4.2极化曲线

室温下在对浓度为3.5%NaCl溶液中阳极极化曲线测定。检测结果表明,电镀铝/锌组合涂层使得腐蚀电流密度下降,腐蚀电压升高,耐腐蚀性增强,Zn和Al但整体变化不大,电镀电流密度对耐蚀性影响不大,3.5 A/dm2时相对较佳,与金相外观吻合。腐蚀电流没有明显变化,也主要因为锌和铝有较高的腐蚀电位和较低的腐蚀电流密度,所以耐腐性提高,但通过金相分析发现组织结合力不好,孔隙度也较大,由于镀镍层孔隙减少,腐蚀电位变的更高,腐蚀电流密度变小,腐蚀电流密度反映了涂层的腐蚀率。

图7 同电流密度条件下镀层的动电位极化曲线Fig.7 Potentiodynamic polarization curves of different Current densities

3 总结

针对镁合金耐腐蚀性差,电镀时因氧化、点蚀严重导致镀层疏松,抗腐蚀能力未能提高的问题,开展以铝为中间层,表层镀锌的复合工艺进行了试验,结果表明:通过能谱和X衍射分析确定表层为纯锌,面能谱扫描发现镀锌层分布致密均匀几乎没有其他金属杂质,镀锌层厚度约6μm,中间铝层约4μm,整体镀层较薄;对镀锌层结合力、塔菲尔曲线检测得出电流密度3.5 A/dm2,电镀时间1 min时最佳,失重法检测耐腐蚀性能提高约52%;综合以上工艺路线中间层镀铝再表面镀锌经表征检测已获得初步成功。