镁合金表面锌系磷化膜及硅酸盐封闭工艺与性能

2022-03-14刘东岳张鉴达

陈 力,郑 辉,刘东岳,张鉴达

(1.石家庄职业技术学院,河北石家庄 050000;2.河北师范大学,河北石家庄 050000)

镁合金的化学性质较活泼,在潮湿环境或海洋大气环境中极易腐蚀。为提高镁合金的耐腐蚀性能,有必要进行表面处理。目前镁合金表面处理可以采用阳极氧化、微弧氧化、磷化、化学镀和喷涂等工艺[1-6],相比于阳极氧化、微弧氧化和喷涂工艺,磷化工艺具有操作方便、成本低廉等优点,磷化膜作为一种不导电隔离层,能抑制金属表面腐蚀微电池的形成,起到较好的防护作用。然而磷化膜微观多孔,不进行封闭的情况下耐腐蚀能力有限。经过封闭可溶解夹杂在磷化膜中的水溶性残留物,同时填充磷化膜的孔隙,使磷化膜的耐蚀性能得到明显改善。在工业中通常使用防锈油和铬酸盐溶液对磷化膜进行封闭,虽然铬酸盐溶液封闭效果很好,但由于环保法规的限制另其逐渐被弃用。硅酸盐溶液对环境污染轻,已被证实是环保型封闭溶液,可用于磷化膜封闭[7-10]。

目前有一些关于镁合金表面磷化膜性能研究的报道,主要集中在磷化膜形成机理以及优化磷化液成分(如主盐和促进剂浓度)和工艺参数(如pH、磷化反应温度和时间)提高磷化膜的耐蚀性能。但通过后处理(如钝化、封闭等)提高镁合金表面磷化膜的耐蚀性能却很少见报道。镁合金磷化后经过钝化或封闭处理,理论上可以进一步提高耐蚀性能。笔者在镁合金表面制备锌系磷化膜,从环保角度出发,采用硅酸盐溶液对磷化膜进行封闭,旨在为提高镁合金的耐蚀性能提供借鉴。

1 实验

1.1 镁合金预处理

选用AZ31B镁合金试片,依次经打磨、脱脂、碱蚀、酸蚀、活化和清洗处理。打磨使用1200#、2000#的碳化硅砂纸,脱脂使用丙酮溶液,碱蚀使用50 g/L的氢氧化钠溶液,酸蚀和活化分别使用磷酸溶液、氢氟酸溶液,清洗使用去离子水。

1.2 锌系磷化膜的制备

锌系磷化膜的成分为:氧化锌6~8 g/L、硝酸锌4~6 g/L、磷酸35~40 g/L、柠檬酸2~3.5 g/L、亚硝酸钠1~2 g/L、氟化钠0.5~1 g/L,搅拌均匀后预热至50℃。预处理后的镁合金试片在常温的胶体磷酸钛溶液中浸泡约40 s进行表调处理,然后浸入锌系磷化液中,浸渍15 min后取出用去离子水洗净。

1.3 封闭

浸油封闭:在DRK-1001型防锈油中常温浸泡3 min,封闭后的磷化膜称为浸油封闭磷化膜。

铬酸盐封闭:铬酐5 g/L、磷酸2 mL/L,温度70℃、浸泡3 min,封闭后的磷化膜称为铬酸盐封闭磷化膜。

硅酸盐封闭:硅酸钠12 g/L、硫脲2~3 g/L、植酸2 mL/L,温度80℃、浸泡10 min,封闭后的磷化膜称为硅酸盐封闭磷化膜。

1.4 性能测试

采用配备了能谱仪的Zeiss的扫描电子显微镜观察不同磷化膜的表面形貌,同时分析不同磷化膜的元素组成。

采用TT260型测厚仪和SJ-210型粗糙度仪分别测量不同磷化膜的厚度、表面粗糙度,各测量3个点取平均值。

采用CorrTest型电化学工作站测试不同磷化膜的极化曲线,以3.5%氯化钠溶液作为腐蚀介质,待电位稳定后进行测试,扫描速率为1 mV/s。采用塔菲尔外延法拟合极化曲线,得到不同磷化膜的腐蚀电位(Ecorr)、腐蚀电流密度(Jcorr)和缓蚀效率(η)。

采用全浸腐蚀法测试磷化膜的腐蚀情况,同样以3.5%氯化钠溶液作为腐蚀介质,浸泡时间分别为48 h、96 h。实验过程中观察不同磷化膜的腐蚀形貌,记录腐蚀情况,并用网格法估算不同磷化膜的腐蚀面积。

2 结果与讨论

2.1 表面形貌及元素组成

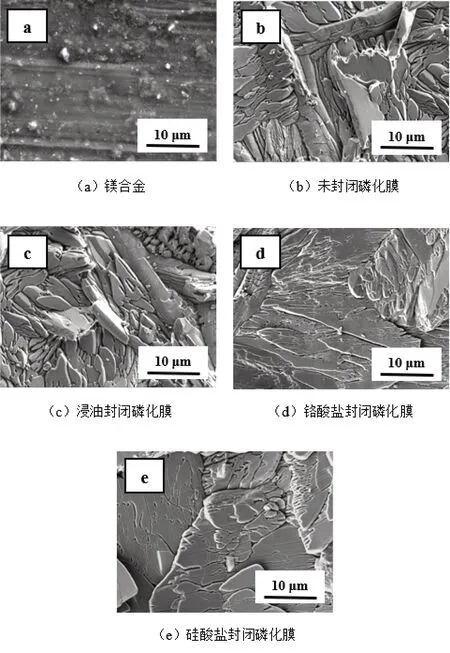

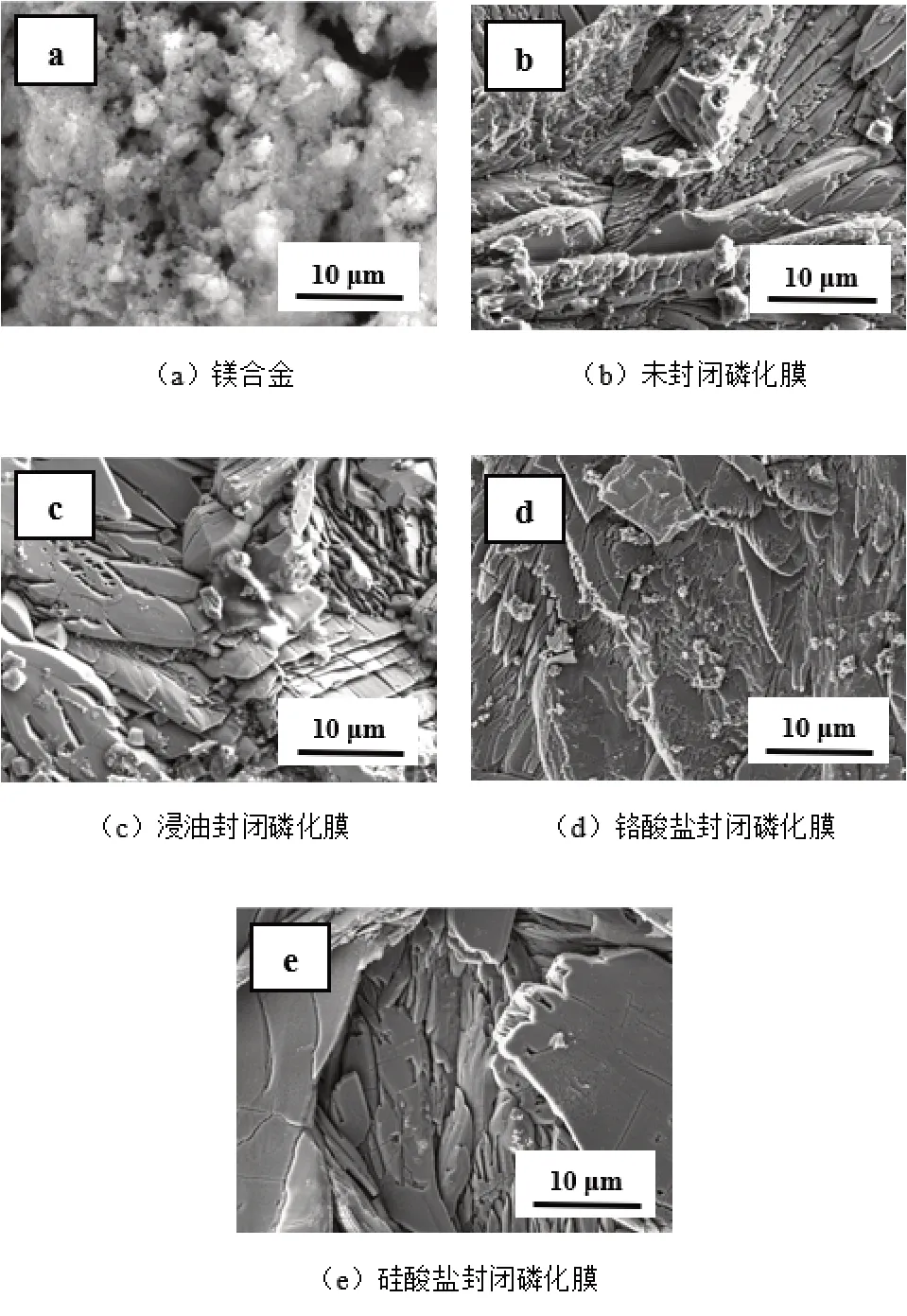

图1为镁合金和不同磷化膜的表面形貌。可以看出,镁合金表面存在近似平行的磨痕和不规则的剥落坑,这是预处理留下的痕迹。未封闭磷化膜、浸油封闭磷化膜、铬酸盐封闭磷化膜和硅酸盐封闭磷化膜都完整地覆盖镁合金表面,但它们的表面形貌有所不同。未封闭磷化膜呈断层状,局部碎裂,裂缝和孔隙较多。浸油封闭磷化膜的表面形貌与未封闭磷化膜相比没有显著变化,裂缝和孔隙仍然较多。这是由于浸油封闭机理是磷化膜表面发生物理吸附形成一层很薄的油膜,这层油膜主要作用是隔绝氧气和水分子,无法填充磷化膜的裂缝和孔隙。铬酸盐封闭磷化膜和硅酸盐封闭磷化膜整体上呈连续状,虽然也有裂缝和孔隙,但明显较少。这是由于铬酸盐溶液和硅酸盐溶液都能一定程度上溶解磷化膜的疏松多孔层以及夹杂在磷化膜中的水溶性残留物[11-12],起到溶平填充磷化膜孔隙的作用。另外,铬酸盐封闭过程中磷化膜表面会形成一层化学转化膜,硅酸盐封闭过程中磷化膜表面则会形成一层胶体状膜,同样可起到填充孔隙的作用,使磷化膜的缺陷减少,致密性得到改善。相比较而言,铬酸盐封闭磷化膜更平整致密。

图1 镁合金和不同磷化膜的表面形貌Fig.1 Surface morphology of magnesium alloy and different phosphating films

表1为不同磷化膜的元素组成。可知未封闭磷化膜和浸油封闭磷化膜的元素组成相同,都含有Zn、P、C和O四种元素。铬酸盐封闭磷化膜和硅酸盐封闭磷化膜的元素组成与未封闭磷化膜、浸油封闭磷化膜不同,除了Zn、P、C和O四种元素,前者还含有少量Cr元素,后者还含有少量Na和Si元素。分析铬酸盐封闭机理可知,Cr元素是通过形成化学转化膜被引入铬酸盐封闭磷化膜中。分析硅酸盐封闭机理可知,Na和Si元素是通过形成胶体状膜以及物理填充孔隙被引入硅酸盐封闭磷化膜中。

表1 不同磷化膜的元素组成Tab.1 Elemental composition of different phosphating films

2.2 厚度及表面粗糙度

图2为不同磷化膜的厚度。浸油封闭磷化膜、铬酸盐封闭磷化膜和硅酸盐封闭磷化膜的厚度分别为9.6μm、9.8μm、9.7μm,与未封闭磷化膜的厚度(9.5μm)相比有所增加,但增加幅度很小。无论浸油封闭、铬酸盐封闭还是硅酸盐封闭,在磷化膜表面形成的油膜、化学转化膜和胶体状膜都很薄,对磷化膜厚度几乎没有影响。

图2 不同磷化膜的厚度Fig.2 Thickness of different phosphating films

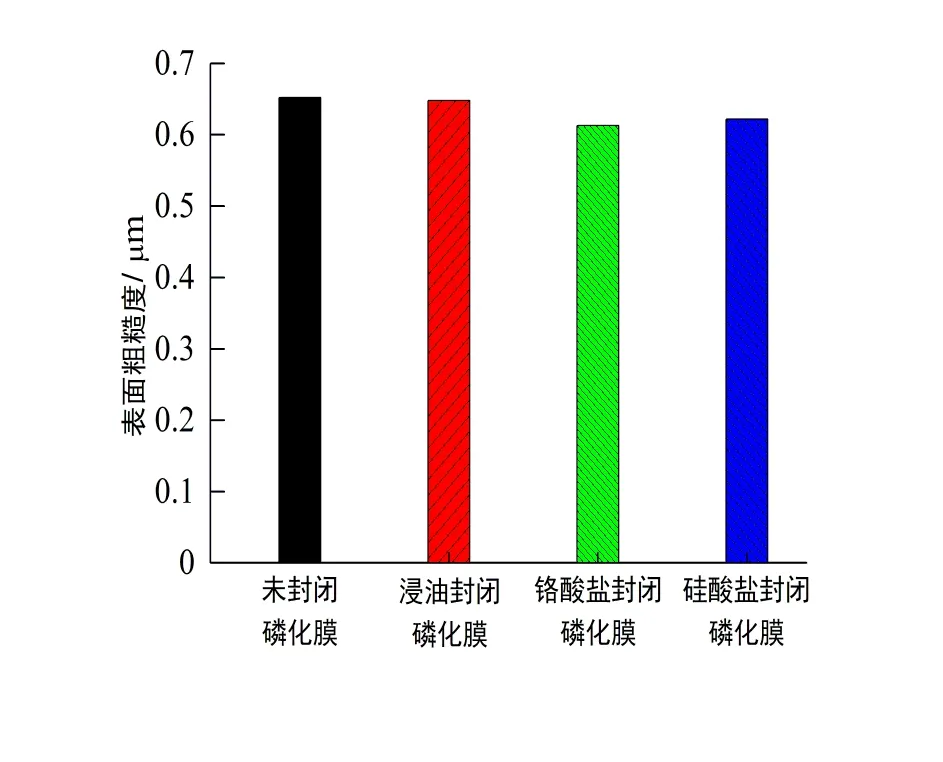

图3为不同磷化膜的表面粗糙度。浸油封闭磷化膜的表面粗糙度与未封闭磷化膜基本相同,约0.65μm。铬酸盐封闭磷化膜和硅酸盐封闭磷化膜的表面粗糙度与未封闭磷化膜相比分别降低了约0.40μm、0.30μm,证实了硅酸盐封闭和磷酸盐封闭都能改善磷化膜的致密性,使磷化膜表面变平整。

图3 不同磷化膜的表面粗糙度Fig.3 Surface roughness of different phosphating films

2.3 耐蚀性能

2.3.1极化曲线

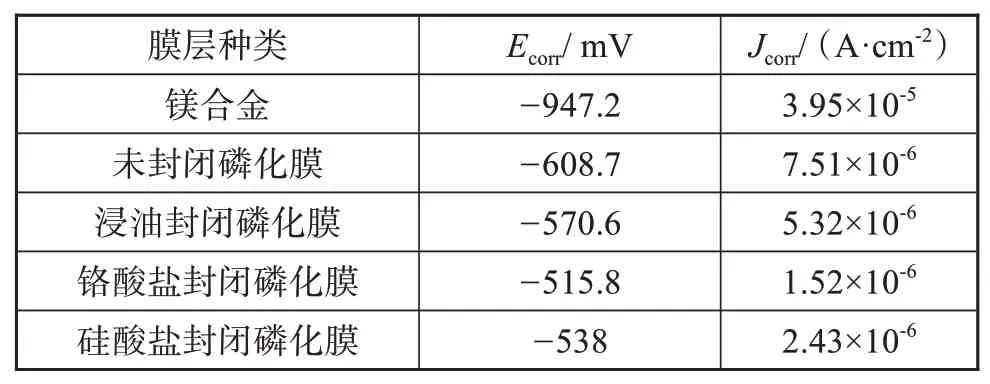

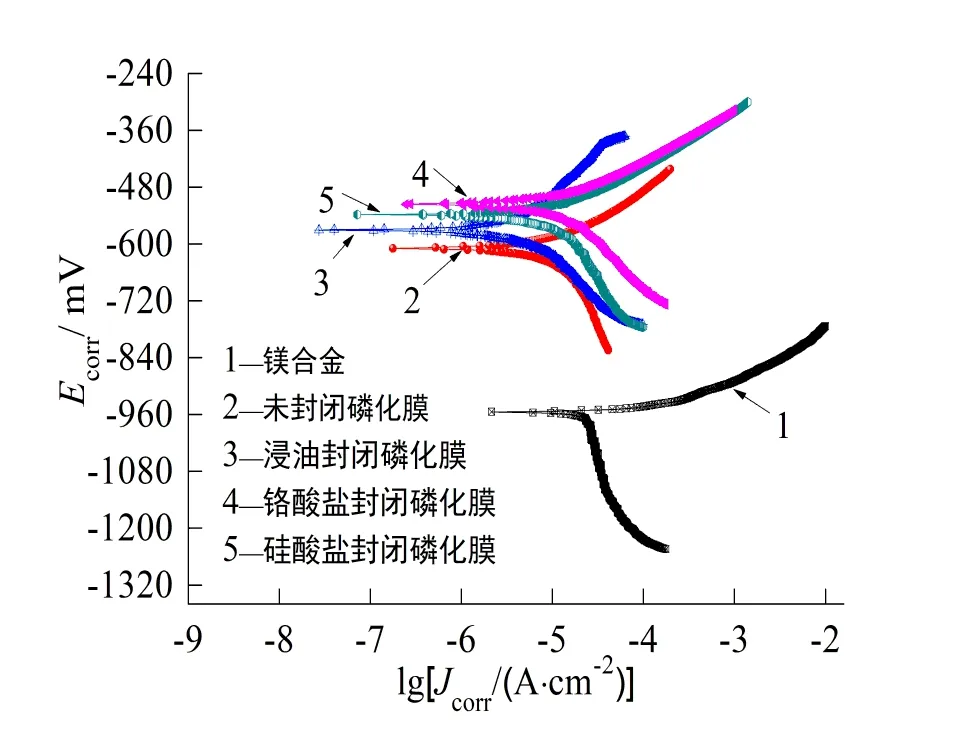

图4为镁合金和不同磷化膜的极化曲线,表2为电化学腐蚀参数。与镁合金相比,未封闭磷化膜、浸油封闭磷化膜、铬酸盐封闭磷化膜和硅酸盐封闭磷化膜的极化曲线都向高腐蚀电位和低腐蚀电流密度方向偏移,腐蚀电位分别正移约338 mV、377 mV、431 mV、409 mV,腐蚀电流密度都显著降低,其中铬酸盐封闭磷化膜和硅酸盐封闭磷化膜的腐蚀电流密度与镁合金相比都降低了至少1个数量级。由此可知,磷化膜起到较好的屏蔽式保护作用,能降低腐蚀倾向,使镁合金的耐蚀性能得到有效提高。

表2 电化学腐蚀参数Tab.2 Electrochemical corrosion parameters

图4 镁合金和不同磷化膜的极化曲线Fig.4 Polarization curves of magnesium alloy and different phosphating films

与未封闭磷化膜相比,浸油封闭、铬酸盐封闭、硅酸盐封闭磷化膜的腐蚀电位分别正移了约38 mV、93 mV、70 mV,腐蚀电流密度分别降低到5.32×10-6A/cm2、1.52×10-6A/cm2、2.43×10-6A/cm2。腐蚀电位正移和腐蚀电流密度降低说明浸油封闭、铬酸盐封闭和硅酸盐封闭都能进一步提高磷化膜的耐蚀性能,并且硅酸盐封闭磷化膜的耐蚀性能好于浸油封闭磷化膜,但不如铬酸盐封闭磷化膜。由于铬酸盐封闭氧化膜表面更平整致密,能较大程度阻挡腐蚀介质渗透,因此腐蚀倾向减弱,耐蚀性能更好。

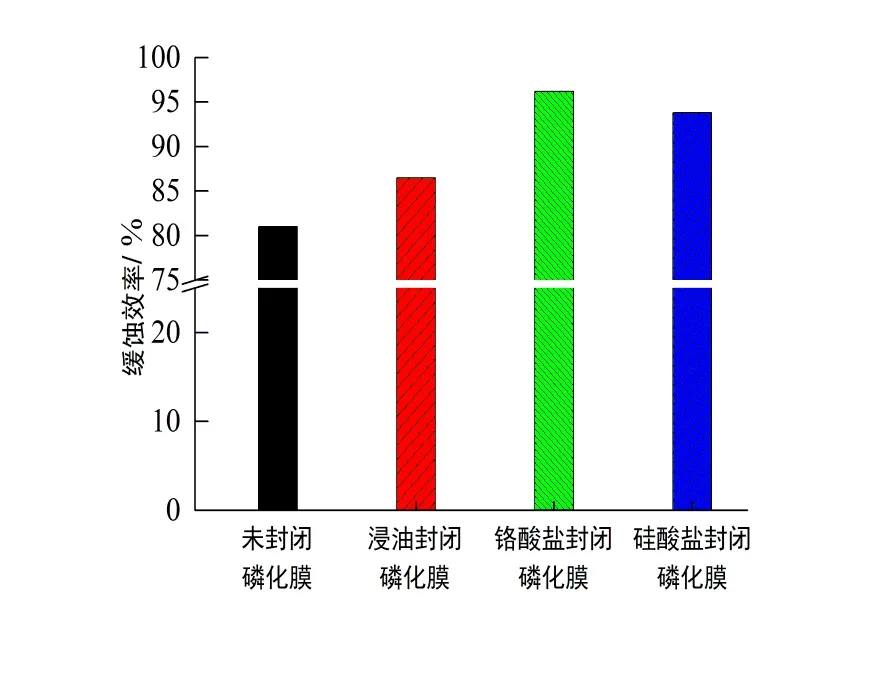

图5为不同磷化膜的缓蚀效率。未封闭磷化膜的缓蚀效率为81.0%,浸油封闭磷化膜的缓蚀效率提高到86.5%,而铬酸盐封闭磷化膜、硅酸盐封闭磷化膜的缓蚀效率更高,分别达到96.2%、93.8%。缓蚀效率可表征磷化膜对镁合金的防护作用[13-15],铬酸盐封闭磷化膜的缓蚀效率最高,其对镁合金可起到良好的防护作用。硅酸盐封闭磷化膜的缓蚀效率适中,说明对镁合金的防护作用好于未封闭磷化膜和浸油封闭磷化膜,但不如铬酸盐封闭磷化膜。

图5 不同磷化膜的缓蚀效率Fig.5 Corrosion inhibition efficiency of different phosphating films

2.3.2腐蚀情况

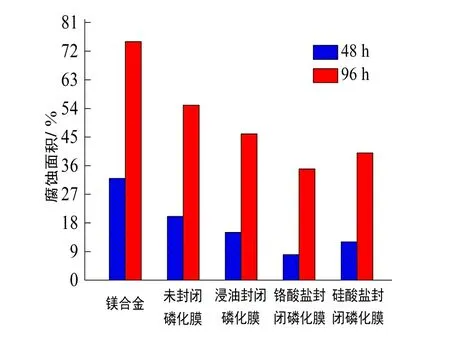

图6为镁合金和不同磷化膜的腐蚀面积与浸泡时间的关系。在3.5%氯化钠溶液中浸泡48 h后,镁合金表面出现较多锈斑,腐蚀面积超过30%。此时未封闭磷化膜、浸油封闭磷化膜、铬酸盐封闭磷化膜和硅酸盐封闭磷化膜表面都出现分散性锈斑,腐蚀面积分别为20%、15%、8%、12%左右。在3.5%氯化钠溶液中浸泡96 h后,镁合金表面锈斑增多,出现了锈斑连成片现象,其腐蚀面积超过70%。此时未封闭磷化膜、浸油封闭磷化膜、铬酸盐封闭磷化膜和硅酸盐封闭磷化膜表面锈斑也明显增多,腐蚀面积分别扩大到55%、46%、35%、40%左右。

图6 镁合金和不同磷化膜的腐蚀面积Fig.6 Corrosion area of magnesium alloy and different phosphating films

图7为镁合金和不同磷化膜浸泡腐蚀96 h后的表面形貌。可以看出,镁合金发生严重的点蚀现象,出现了较深的孔洞和裂缝。未封闭磷化膜和浸油封闭磷化膜表面的裂缝加深,孔隙尺寸也增大,局部腐蚀破坏较严重,都伴有絮状腐蚀产物。铬酸盐封闭磷化膜和硅酸盐封闭磷化膜的腐蚀破坏程度较轻,未形成较深的裂缝和更大的孔隙,腐蚀产物较少。由于铬酸盐封闭磷化膜和硅酸盐封闭磷化膜的缺陷较少,并且较平整致密,因此能够延缓腐蚀介质渗透侵蚀,降低腐蚀破坏程度。

图7 镁合金和不同磷化膜浸泡腐蚀96 h后的表面形貌Fig.7 Surface morphology of magnesium alloy and different phosphating films after 96 h immersion corrosion

3 结论

(1)浸油封闭、铬酸盐封闭和硅酸盐封闭对镁合金表面磷化膜的厚度基本没有影响,但封闭前后磷化膜的表面形貌和元素组成有所不同。Cr、Na和Si元素分别通过形成化学转化膜、胶体状膜或物理填充孔隙被引入封闭后磷化膜中。

(2)硅酸盐封闭磷化膜的致密性相对较好,使镁合金的耐蚀性能得到有效提高。在铬酸盐封闭逐渐被弃用的趋势下,效果较好并且低污染环保的硅酸盐封闭在磷化膜封闭中具有应用潜力。