X射线荧光光谱法测定转底炉金属化球团(DRI)中锌含量的研究

2022-03-14顾卿贇

顾卿贇

(宝山钢铁股份有限公司制造管理部,上海 201900)

随着国家对环境要求的逐年提升,钢铁生产固废不出厂是大势所趋。固废中的锌元素会导致高炉风口堵塞,厂内循环造成的锌富集严重制约了固废的利用。转底炉直接还原技术,能够在生产过程中脱去物料中的锌元素,同时生产高纯度的锌粉产品[1]。为了对转底炉脱锌效率进行监控,需要了解DRI球团中的锌含量。

目前,对DRI球团中锌含量的测定一般使用ICP-AES法[2]。这类方法能够比较准确地分析出锌含量,但受制于方法效率,无法胜任生产过程质量控制。在实践直接还原铁检测方法[3]过程中,发现锌元素存在随机散逸现象,同时碳的存在,致使检测精度无法达到满意的结果。本文通过选择合适的试样预处理参数,充分运用自动化熔融炉精确的控温系统和梯度升温功能,解决DRI球团中残碳在预处理过程中锌损失的问题,从而解决稳定性问题。该方法用于实际样品的测定,结果满意,是化学湿法的理想替代手段。

1 试验部分

1.1 仪器和试剂

仪器:MXF-2400型多道X射线荧光光谱仪(日本岛津公司);XSE-204型电子天平(梅特勒-托利多);Katanax X600型全自动熔融炉,VMK-250型马弗炉(德国利恒公司);CS-844型红外碳硫仪(美国力可公司);Pt-Au坩埚及模具(Pt95%,Au5%)。

试剂:四硼酸锂(AR,上海硅酸盐研究所)、碳酸锂(AR,国药集团)、氧化钴专用试剂(AR,洛阳海纳)、溴化铵水溶液(200 g/L)。

上述固体试剂在使用前均在105 ℃烘箱中干燥2 h,并置于干燥器内冷却至室温备用。

1.2 试验步骤

1.2.1 样品的称量

称取1.000 0 g的氧化钴专用试剂于Pt-Au坩埚中铺底,再称取7.000 g的四硼酸锂铺平,此时坩埚内物料深度约10 mm。在中心用玻璃棒做一个直径深度约5 mm的小孔。称取0.400 0 g调制到100~150目的样品倒入小孔内,随后称取1.000 0 g的碳酸锂覆盖在填有样品的孔上,最后沿坩埚壁滴加2 mL溴化铵溶液。

1.2.2 样品的制备

坩埚移入熔融炉中并启动熔融程序,初始温度设定在105℃,坩埚进入炉膛内可以迅速烘干坩埚中水分,避免高温爆沸导致样品从坩埚中溅出损失。随后梯度升温至650 ℃,保持10 min,再升温至750 ℃,保持20 min,最后升温至1 100 ℃,摇摆30°,摇摆速度设置为Fast,持续10 min。上述过程完成后,缓慢摇摆2 min赶走气泡,随后浇铸在模具中冷却成型,制成均匀的玻璃熔片。

1.2.3 样片的测定

将冷却到室温的样片装入样品盒,按表1的仪器参数用X射线荧光光谱仪进行锌元素的荧光测定。

表1 X射线荧光光谱仪的分析参数Table 1 Working conditions of the X-ray fluorescence spectrometer

2 结果与讨论

2.1 预氧化条件的选择

DRI球团中含有大量的金属铁及部分未完全参与氧化还原反应的单质碳,直接高温熔融会对铂金坩埚造成严重的腐蚀,增加铂金坩埚的使用成本,因此必须对样品进行预氧化处理。

2.1.1 非挂壁操作

为了确保Pt-Au坩埚不被物料腐蚀,通常采用熔剂在坩埚表面制作一层致密的熔剂膜[4],让样品在熔剂膜上与氧化剂反应以保护坩埚,即挂壁操作。然而挂壁操作需要在高温环境下进行,操作过程存在烫伤风险,且在实际应用中挂好的熔剂在冷却过程中易受应力影响而碎裂,有挂壁失败和保护力不强的问题。再者,挂壁操作需要先将熔剂加热融化,再冷却到室温才能称量剩余的预氧化剂和物料,准备时间超出有效分析时间1倍以上,使整个分析时间延长,不能发挥X射线荧光光谱法的高效性。

为了在保护铂金坩埚的基础上提升分析效率,本试验采用非挂壁操作:高熔点的四硼酸锂(930 ℃)打底,试样称于四硼酸锂孔内,在严格控温(低于800 ℃)条件下,预氧化反应在四硼酸锂上方发生,不与铂金坩埚接触,确保坩埚安全。

利用非挂壁操作,两个坩埚经不少于10次重复使用,使用后的坩埚见图1。

图1 经多次使用后坩埚内部情况Fig.1 Internal condition of platinum crucibles

由图1可见,两个坩埚内壁表面都完好,没有白点,说明未发生明显腐蚀。这表明非挂壁操作起到了保护坩埚的效果。

2.1.2 样品灼烧脱碳处理

根据转底炉脱锌原理:2ZnO+C→2Zn↑+CO2,理想状态下转底炉生球团中有足够的碳从而还原并加热提取锌,实际情况下金属球团经灼烧后仍存在未气化的Zn元素,在冷却阶段又迅速氧化成ZnO形态。因此,金属球团中的锌元素一般以ZnO形态存在。

球团中存在着未反应殆尽的单质碳和留存的氧化锌。其中锌元素的沸点为907 ℃,为了避免预氧化过程中金属球团内残留的氧化锌和残碳在高温下还原为单质锌,并在进一步熔融(1 100 ℃)中挥发损失,本方法采用先脱碳再氧化两步预处理。

使用马弗炉对脱碳情况进行模拟试验,选择一个含碳量为4.08%的样品进行脱碳试验。在陶瓷坩埚中称取约2 g的样品,分别在600、650、700 ℃下灼烧2、5、10、15 min时间,采用红外碳硫仪测定灼烧完样品中的残碳,结果见表2。

表2 不同温度、时间灼烧后试料的含碳量Table 2 Carbon content in samples under different processing conditions %

由表2可见:当灼烧温度为650 ℃或700 ℃时,经过10 min的灼烧,残碳量已经小于0.005%,此后再加热到还原反应温度,球团中残留氧化锌将不具备还原条件。由于700 ℃已经接近碳酸锂的熔点,此时预氧化作用开始体现,为了保证脱碳的单一性,本方法选择650 ℃灼烧10 min作为脱碳条件。

2.2 升温方式对结果精密度的影响

氧化锌熔点为1 975 ℃,而还原产生的单质锌沸点仅为907 ℃,低于熔融温度。熔融过程样品中锌被不同程度还原并蒸发损失,这将导致方法的精密度下降。

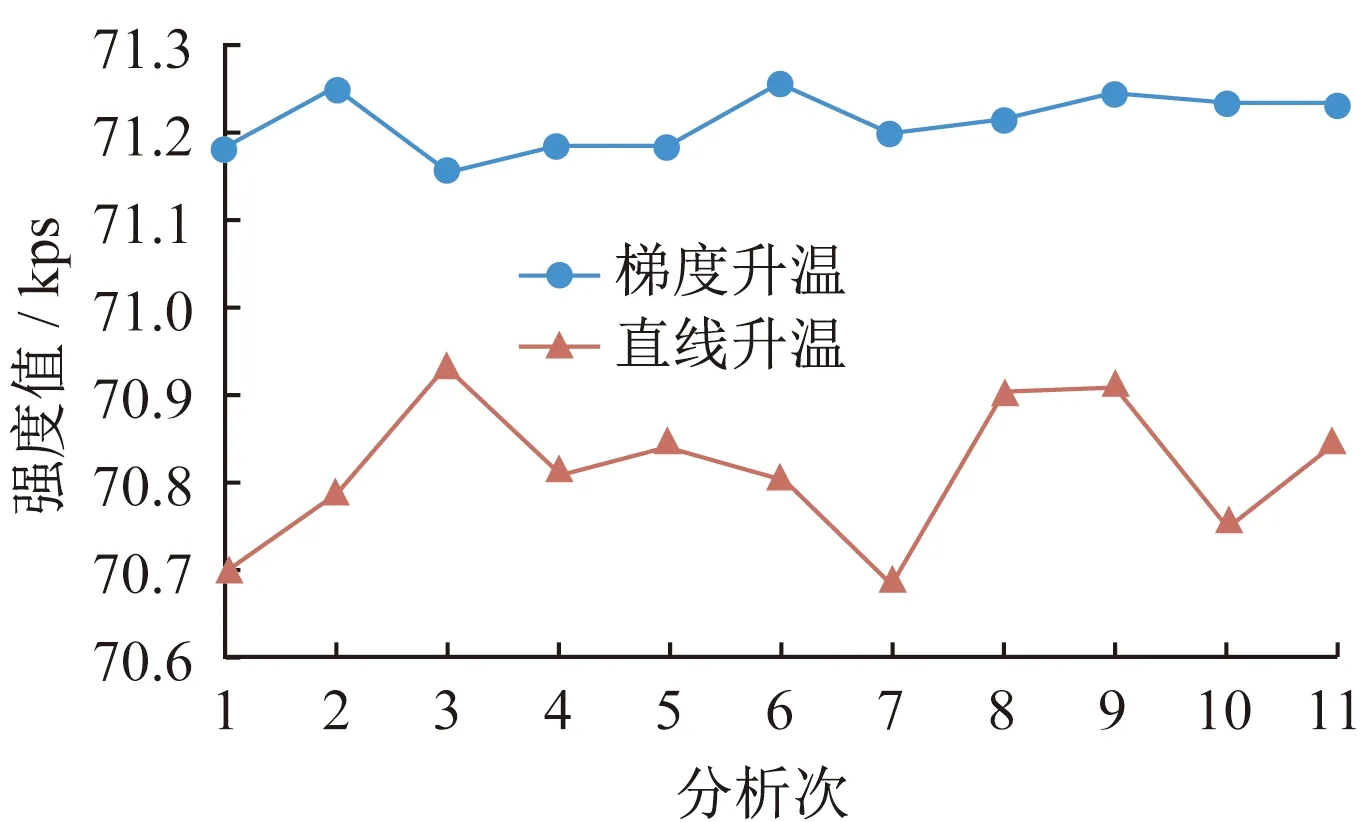

上述散逸情况在转底炉生产状态不良,DRI球团中残碳和残锌含量较高的情况下,尤为显著。为了检查梯度升温对方法精密度的贡献,采用直接升温到750 ℃的方式预氧化制样与梯度升温方式预氧化分别制作11个样片,在上述仪器条件下测量样片中ZnKα线的强度见图2。

图2 不同升温方式下熔片中锌的稳定性Fig.2 Stability of the test results in different heating methods

由图2可见,采用直线升温的样片锌含量检测结果标准偏差为0.083%,而采用梯度升温的样片锌含量检测结果标准偏差为0.033%,而且梯度升温后的荧光检测强度明显高于直线升温,故本方法选择梯度升温方式进行样片的制备。

出现上述现象,主要是采用直线升温的制样方式,样品中残碳未及灼烧完毕就达到与样品中氧化锌发生还原反应的温度,还原产生的金属锌迅速蒸发逃逸。加之由于转底炉工况不良时,DRI球团中的残锌、残碳含量较高,还原损失进一步叠加,最终出现上述现象。

2.3 标准物质和工作曲线

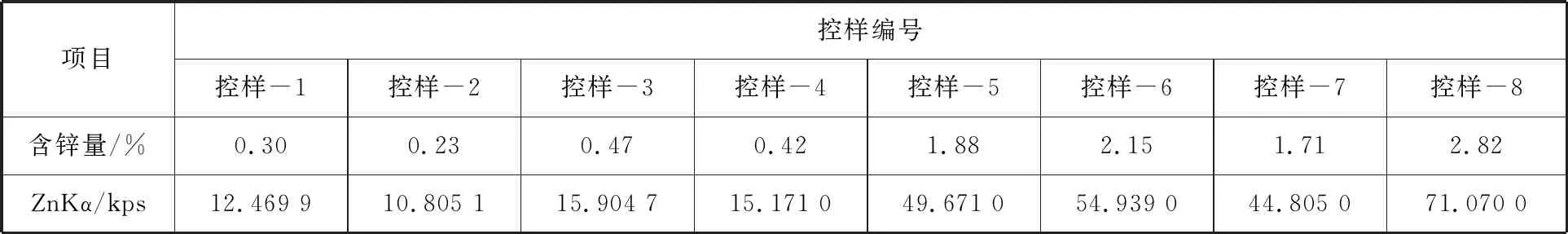

有文献提到使用铁矿石标准物质作为DRI球团工作曲线样品[3]。由于DRI球团在预处理过程中有显著的烧增,而铁矿石类物料存在烧损,因此本文未采用有证书的铁矿石标准物质用作工作曲线,而是根据转底炉实际生产情况,收集产品经过混匀定值后替代标准物质,按照上述制片方法和仪器检测条件,绘制工作曲线。用最小二乘法拟合工作曲线,工作曲线的回归方程为:C=0.043I-0.228 7,其相关系数为0.999 8,满足分析要求。具体见表3。

表3 工作曲线中锌含量与荧光强度对应情况Table 3 Correspondence between Zn content and fluorescence intensity in calibration curve

2.4 精密度试验(重复性)

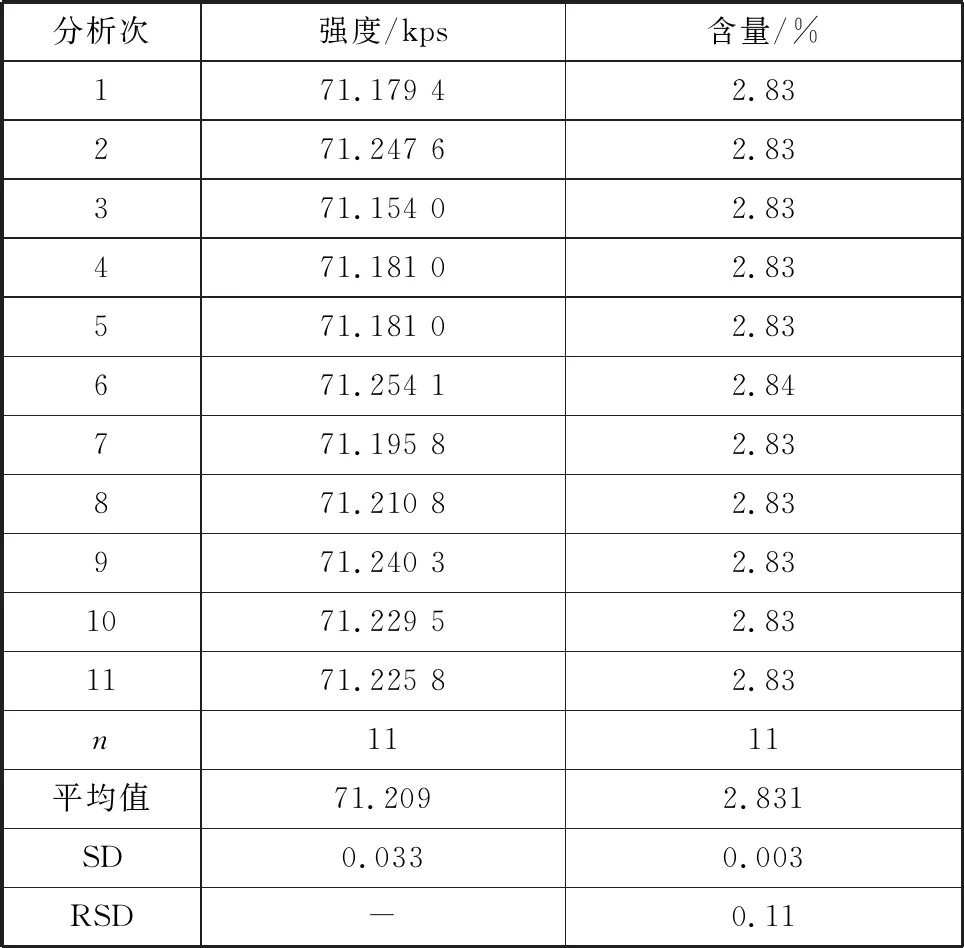

取一个均匀样品,按照1.2制作11个玻璃片,并在X荧光仪中测量含量,结果见表4。

由表4可见,本方法的重复性的相对标准偏差(RSD)为0.11%,能够满足检测需要。

2.5 准确度试验

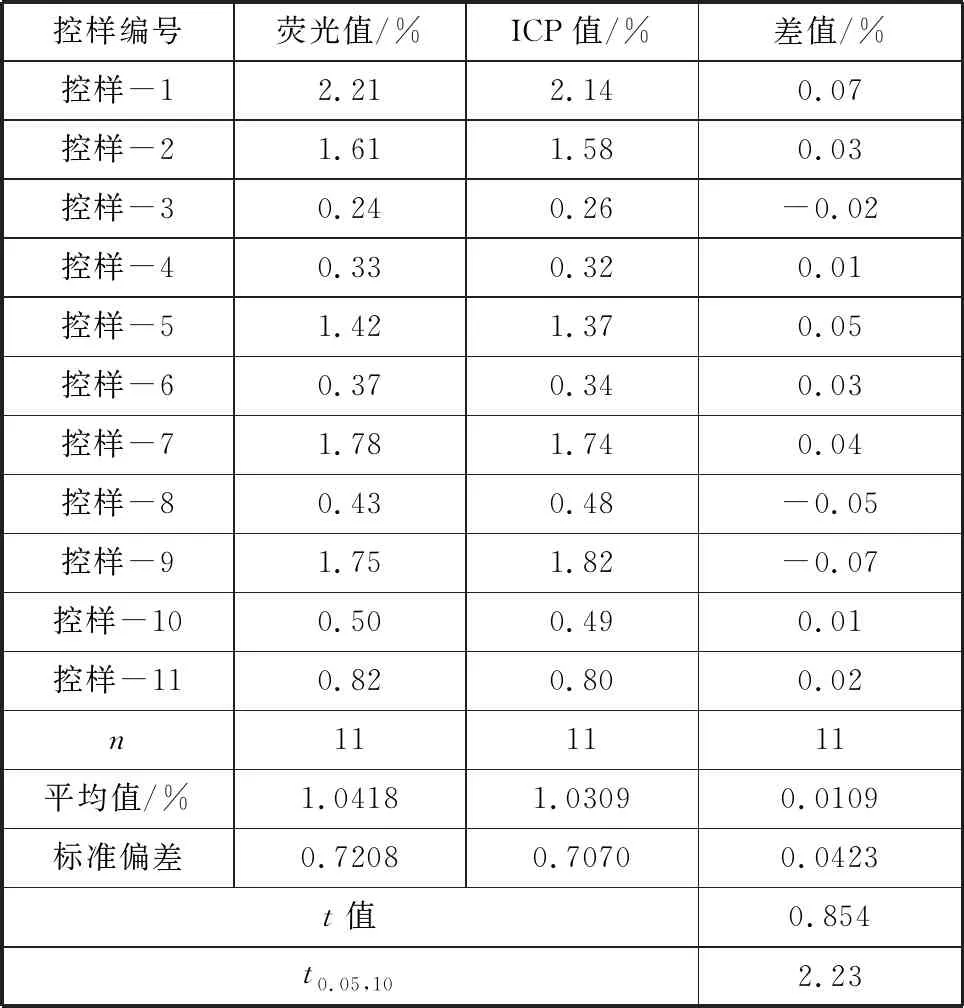

按本方法对DRI球团样品进行测定,与电感耦合等离子光谱法(ICP)进行方法比对,结果见表5。

表4 检测方法的精密度试验结果Table 4 Results of test for precision

表5 不同方法检测结果比对Table 5 Comparison of ICP and XRF test results

表5可知,t检验显示,荧光法与ICP法没有显著差异,X荧光方法能够用于转底炉金属化球团中锌含量的快速测定。

3 结论

(1) 通过各条件试验、精密度和准确度试验证明,本方法是检测转底炉金属化球团中锌元素的高效、可靠的分析方法。

(2) 本方法采用非挂壁操作,利用自动化加工设备严格控制加工参数,大大降低了操作难度,充分发挥了X射线荧光检测技术的高效性,适用于转底炉日常生产指导所需的高频次检测。

(3) 本文介绍的梯度升温技术可以在转底炉生产过程异常、残碳残锌升高的情况下,有效减少分析制样过程中的锌散逸,标准偏差从0.08%下降到0.03%,满足产品质量控制需求。

(4) 实验室可根据转底炉实际生产情况,收集产品经过混匀定值后替代标准物质绘制工作曲线,从而抵消繁琐的数据校正,结果令人满意。