3PP管线管涂层产品开发研究

2022-03-14房文祺惠林林

房文祺,马 源,惠林林

(宝山钢铁股份有限公司 1.中央研究院,上海 201999; 2.钢管条钢事业部,上海 201900)

1 概述

随着世界经济的持续发展,石油、天然气等能源供给在日常生活和经济建设中的地位日益重要,能源安全也成为各国国家安全的优先领域。目前国内外油气管道的输送主要以三层结构聚乙烯(3PE)和熔结环氧粉末(FBE)涂层管为主,他们的结构分别如图1所示。其中FBE涂层主要应用于北美地区,约占涂层管总量的25%;北美以外其他地区主要以3PE涂层为主,约占涂层管总量的70%以上;剩余5%则包括三层结构聚丙烯(3PP)涂层和沥青涂层等[1-3]。

在埋地钢管多种防腐材料组合中,3PE防腐涂层具有化学稳定性好、力学性能优良、电绝缘性佳、加工成型容易、涂覆施工方便和涂层成本低廉等优点,是当今最常用的管线防腐涂层,但是其耐高温性能(维卡软化温度≤80 ℃)、硬度和机械强度较弱,对运行温度和耐土壤应力较高的环境,3PE 防腐层难以满足使用要求;FBE 涂层具有优异的机械性能、抗冲击能力、耐高温能力、高温时的抗渗透性以及良好的阴极保护相容性,但是其变形能力不足,容易在钢管形变后发生涂层开裂或剥离,此外,还存在着高温、高湿条件下易吸水的问题,影响钢管后续耐蚀性能。因此 3PE 涂层和FBE涂层均有某些使用局限[4-5]。

随着石油、天然气行业开采活动的加剧,为满足苛刻服役环境(如沙漠高温环境和硬质岩土环境)的能源运输所需管道的建造难度也逐渐增加。同时给原油加压或加温提高原油流动速率从而增加输油管道输送效率也成为油气管道的常规做法之一,该做法会造成原油温度升高(达到 70~80 ℃),对管道涂层体系的耐高温性能提出苛刻要求。因此能够耐高温(内部介质温度或外界环境温度≥80 ℃)和耐划伤的管线管涂层防护体系成为当今的发展方向之一。这要求管线管涂层体系具有较高的软化温度和机械性能(包括拉伸强度、硬度和冲击强度等)。随着近些年管线管工程的建设和发展,人们逐渐开始认识和使用3PP防腐涂层体系。3PP涂层体系具有密度低、硬度大、耐高温和易加工等特点,与3PE涂层和FBE涂层相比,3PP 涂层在80 ℃温度下可运行30年,最高可承受110 ℃的高温,而3PE涂层的最高使用温度仅为84 ℃;聚丙烯(PP)材料本身的高硬度赋予了3PP涂层的高抗划伤性能,当穿越管道位于河流、铁路以及其他难以开挖的地段时,防腐层一旦损坏很难得到修复,使用3PP涂层能够减少穿越过程中的防腐层损坏率。因而在诸如高温介质输送、高温沙漠地区埋地管、近加压站防腐管道和地下穿越管道等特定应用场景具有明显优势[6-7]。近年来3PP防腐层的用量呈逐年递增趋势,其中亚洲市场需求量最多[4]。在我国新疆克拉2气田的天然气外输管道,也有部分管道的防腐采用了3PP涂层,并取得了良好的效果[8]。

从钢管防腐层涂覆施工的角度,3PP与3PE涂层同属多层聚烯烃涂层体系(图1(a)、(b)),由底层环氧粉末、中间层黏结剂和外层PE/PP夹克构成。PP与PE的施工方式类似,可以实现共线涂覆生产,不需要另建专门的作业线。但PP与PE材料本身分子结构有差异,PP材料含有较多的叔碳原子,易结晶,且结晶的尺寸、堆积状态对PP夹克层的力学性能有明显影响[9],在生产过程中的施工和品控难度明显大于普通3PE防腐层体系。目前只有EUPEC、BREDERO SHAW、EUROPIPE、LBFoster、WELSPUN、JFE、新日铁和浦项等国外大型钢厂或制管公司具备3PP全系列涂层管产品的供货能力,国内的海隆、中石油管道局等也具备一定的3PP防腐层涂覆施工和供货能力,但目前国内主要还是提供φ600 mm以下的中小管径的3PP涂层产品。

宝钢钢管涂层产线始建于2008年,采用自主集成设计和重点设备点单式引进的模式,主要服务于宝钢钢管事业部下属的HFW焊管、UOE焊管等具有防腐供货需求的中大口径油气管的防腐层涂覆。该产线包括一条管线管外涂层线、一条管线管内涂层线,目前已经具备较完善的管线管外涂FBE、2FBE和3PE层,内涂减阻型液体环氧的供货能力,先后完成过西气东输二线,昆士兰线和土耳其TANAP管线等国内外重点工程项目。近年来,通过现场工程师和宝钢研究院研发人员的共同努力,宝钢已经实现了大口径(φ600 mm及以上)3PP涂层管产品稳定制造和供货能力。本文主要介绍3PP涂层管产品开发过程中展开的试验研究和工业试制,分析了关键工艺对最终涂层附着力、PP层组织结构和力学性能的影响。

2 试验研究

2.1 试验材料及试样制备

2.1.1 阴极剥离测试试样制备

试验研究阶段采用基板材为通用的X60钢种,试验样板尺寸为100 mm×100 mm×7 mm,表面采用S330∶GL25(1∶1)混合钢砂进行抛丸处理,锚纹深度控制在50~100 μm。

表面酸洗液采用凯米特OAKITE®33,酸液质量分数5%~10%,将样板预热到50 ℃分别加入到工业纯水、5%酸洗液及10%酸洗液中20 s,然后清水洗净,清洗后的样板放入烘箱加热至235 ℃(或250 ℃),保温1 h。

底层FBE选取了宝钢供应商名录中的三款FBE底粉原料,分别标记为FBE-A、FBE-B和FBE-C,所有FBE粉体的理化性能检测均满足ISO 21809中Class C的要求,最低玻璃化转化温度(Tg2)均 ≥105 ℃。试验研究阶段采用流化床方式涂覆FBE粉末,将预先加热至235 ℃(或250 ℃)的基材样板浸入FBE粉末流化床中,通过控制浸入时间,将膜厚保持在400~550 μm,随后在235 ℃(或250 ℃)烘箱中固化4 min,取出后水冷至室温。

2.1.2 PP夹克料样条制样

采用四川金发EPP型涂层管专用夹克料PP粒子。参考ISO 293和ISO 1973中关于PP夹克料的原材料热压模要求进行拉伸试验样条的制样。

用上海西玛伟力的半自动压力成型机和标准尺寸拉伸样条模具(ISO 527-2中规定1B标准尺寸)进行热压处理标准拉伸样条制备。在180 ℃条件下预热10 min,待PP粒子软化后合模,升高温度到210 ℃后加压到5 MPa,保压5 min后,分别采用缓冷(热压板断电,模具随热压板余热降温,降温速率10±5 K/min)、空冷(取出模具至于25 ℃室温环境中降温,降温速率 30±10 K/min)和水冷(取出模具浸入10 ℃的水浴中,降温速率40±20 K/s)三种降温方式,待模具温度低于40 ℃进行脱模,取出样条,样条边缘打磨平滑,确认没有凹坑、毛刺等缺陷。

2.2 性能测试与表征

2.2.1 阴极剥离

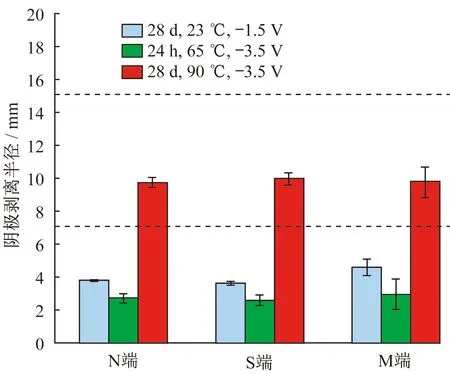

阴极剥离试验参照ISO 21809标准的要求(表1),在涂覆FBE粉末的试样表面剥离出直径6 mm的人工缺陷孔,采用实验室专用测试容器[10],以金属基板作为阴极,Ag/AgCl(饱和KCl)为参比电极,铂电极为阳极,质量分数3%的NaCl溶液作为电解液,分别按23 ℃、-1.5 V、28 d,65 ℃、-3.5 V、 24 h和90 ℃、-1.5 V、28 d 的3个阴极剥离测试参数测试试样,测量缺陷孔处FBE防腐层的剥落长度,以平均阴极剥离半径大小来评估防腐层的抗阴极剥离性能。

2.2.2 PP拉伸试样力学性能测试

采用SANS电子万能试验机,按ISO 10350-01要求进行样条的拉伸、断裂延伸率测试。

2.2.3 PP拉伸试样结晶度测试

采用DSC法进行结晶度测试,升温条件:N2保护(20 mL/min);升温程序:50 K/min;升温范围:室温至220 ℃,在220 ℃保持2 min。

结晶度由式(1)计算[11]:

(1)

式中:Xc为结晶度;ΔH为每克PP样品的结晶热焓;ΔH0为每克完全结晶的PP样品的结晶热焓,此处ΔH0=170 J/g[12]。

2.2.4 PP拉伸试样结晶结构测试

对不同降温速率的PP夹克层试样,采用日本理学 SmartLab型X射线衍射仪进行分析,Cu 靶、Ka射线、测试电压40 kV、激发电流40 mA,扫描范围:5°~40°。

计算结晶尺寸。在得到的XRD谱图上,找出主要结晶峰,再运用计算机积分程序计算晶面衍射峰的半高宽β,并由Scherrer公式即式(2)计算所测试样晶粒对应晶面法线方向的平均尺寸[13]:

(2)

式中:Dhkl为法线方向晶粒尺寸;k为Scherrer常数(0.89);λ为X射线波长0.154 06 nm;β为晶面衍射峰的半高宽;θ为布拉格衍射角,(°)。

3 结果与讨论

3.1 钢管表面前处理及FBE底粉选型

埋地或海底油气输油管道通常采用防腐涂层+阴极保护的联合防护防腐,防腐层除对外部环境中的H2O、O2和Cl-等腐蚀介质的物理阻隔作用外,还可以降低阴极保护电流的流失,提高保护效果[10]。但是在阴极电流的作用下,一旦防腐层发生破损,防腐层破损处金属会与环境中的H2O和O2发生如式(3)、(4)阴极反应:

2H2O+2e-→H2↑+2OH-

(3)

O2+4e-+2H2O→4OH-

(4)

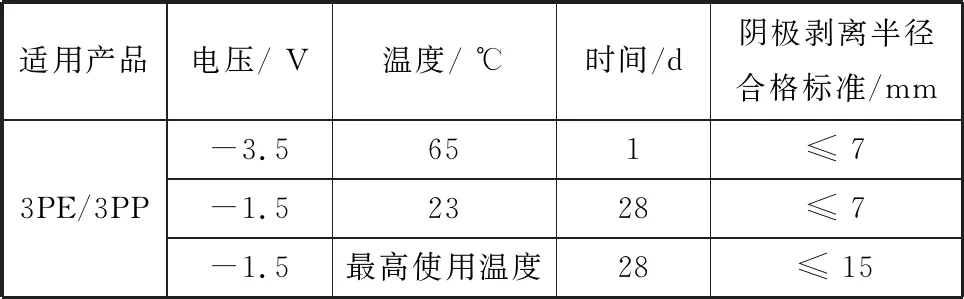

防腐层破损处阴极区产生大量的OH-和H2,在局部形成碱性环境,破坏防腐层与钢管表面的黏结力,产生剥离。底层FBE是钢管防腐涂层体系中与钢管表面的直接接触层,因而FBE底涂粉末原料的选型及涂覆工艺直接关系到涂层体系附着力及抗膜下腐蚀性能。从表1可以看出,根据ISO 21809标准3PP和3PE的耐阴极剥离测试条件和要求类似,主要区别在于3PP产品需在更高工作温度下(90~110 ℃)保持与3PE产品(通常为60~80 ℃)相同的耐阴极剥离性能。

表1 ISO 21809标准中3PE和3PP涂层体系阴极剥离合格标准Table 1 The minimum requirements of cathodic disbondment for 3PE/3PP coatings in ISO 21809

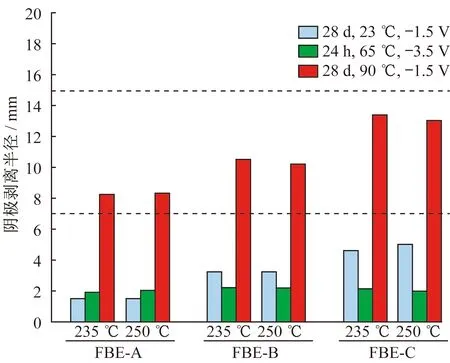

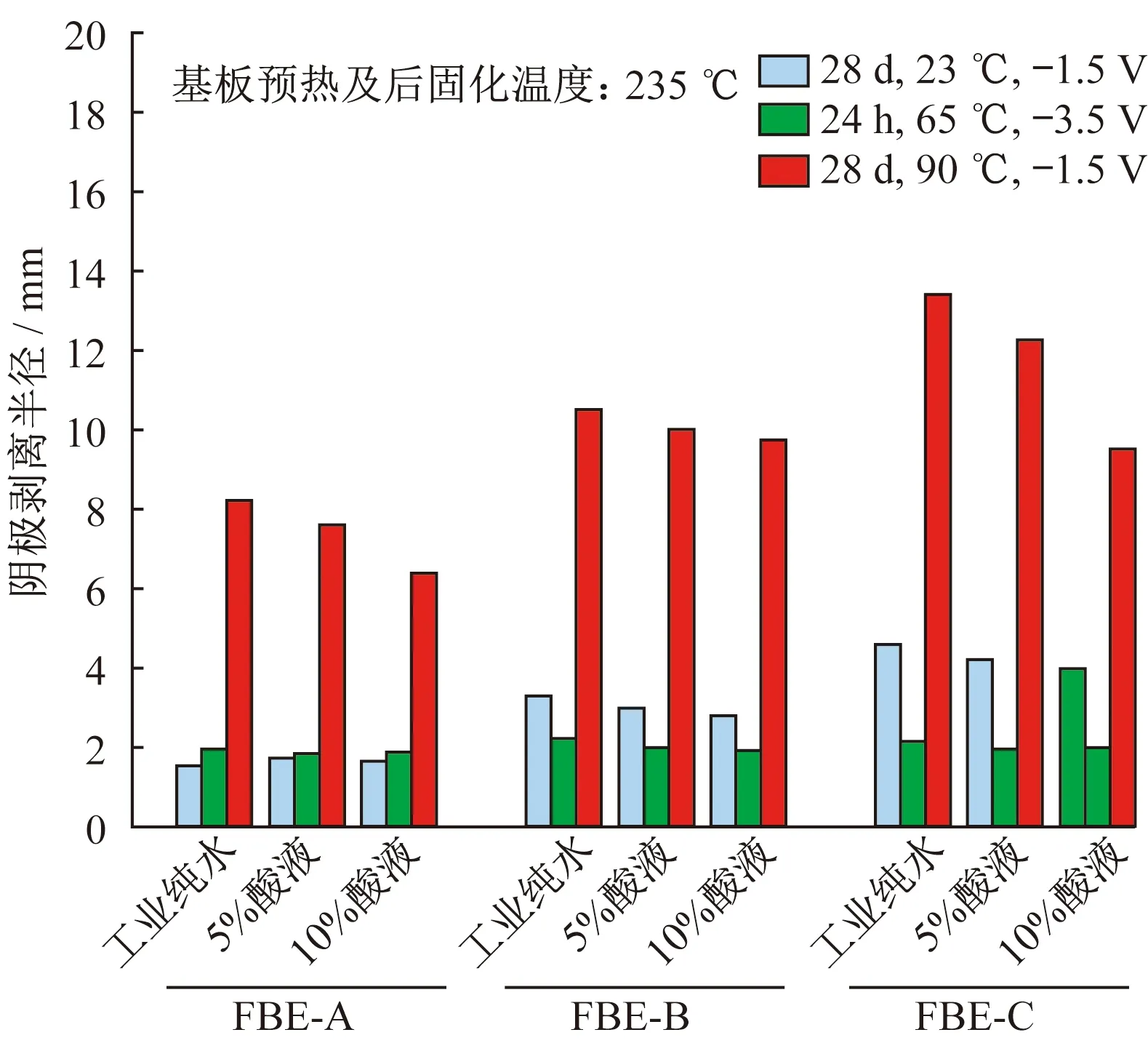

图2为三款备选FBE底粉分别在235 和250 ℃固化温度条件下所制备底层FBE试样的阴极剥离测试结果。可以发现,三款FBE底粉均满足ISO 21809标准中对3PP涂层管抗阴极剥离性能的要求,且在235和250 ℃的固化温度条件下同一款FBE底粉的抗阴极剥离性能差异不明显,但不同款FBE底粉抗阴极剥离性能有明显差别,FBE-A在90 ℃、-1.5 V、28 d测试条件下的平均阴极剥离半径仅为8 mm,而FBE-C则达到约13 mm,综合耐阴极剥离性能为FBE-A>FBE-B>FBE-C。

图2 固化温度对底层FBE阴极剥离的影响Fig.2 Influence of curing temperature on cathodic disbondment of FBE primer coat

图3 表面酸洗对底层FBE阴极剥离的影响Fig.3 Influence of surface acid washing on cathodic disbondment of FBE primer coat

在理化性能检测均满足ISO 21809标准的前提下,通过对比三款FBE底粉在不同温度、偏压和测试周期条件下的抗阴极剥离性能,可选择抗阴极剥离性能最优的FBE-A底粉作为3PP涂层体系的底涂原料,并在后道漂洗能力达标的前提下,在线测试过程中适当提升钢管表面酸洗液的浓度,提升底层FBE与钢管表面的附着性及抗阴极剥离性能。

3.2 冷却方式对PP夹克料组织结构和性能的影响

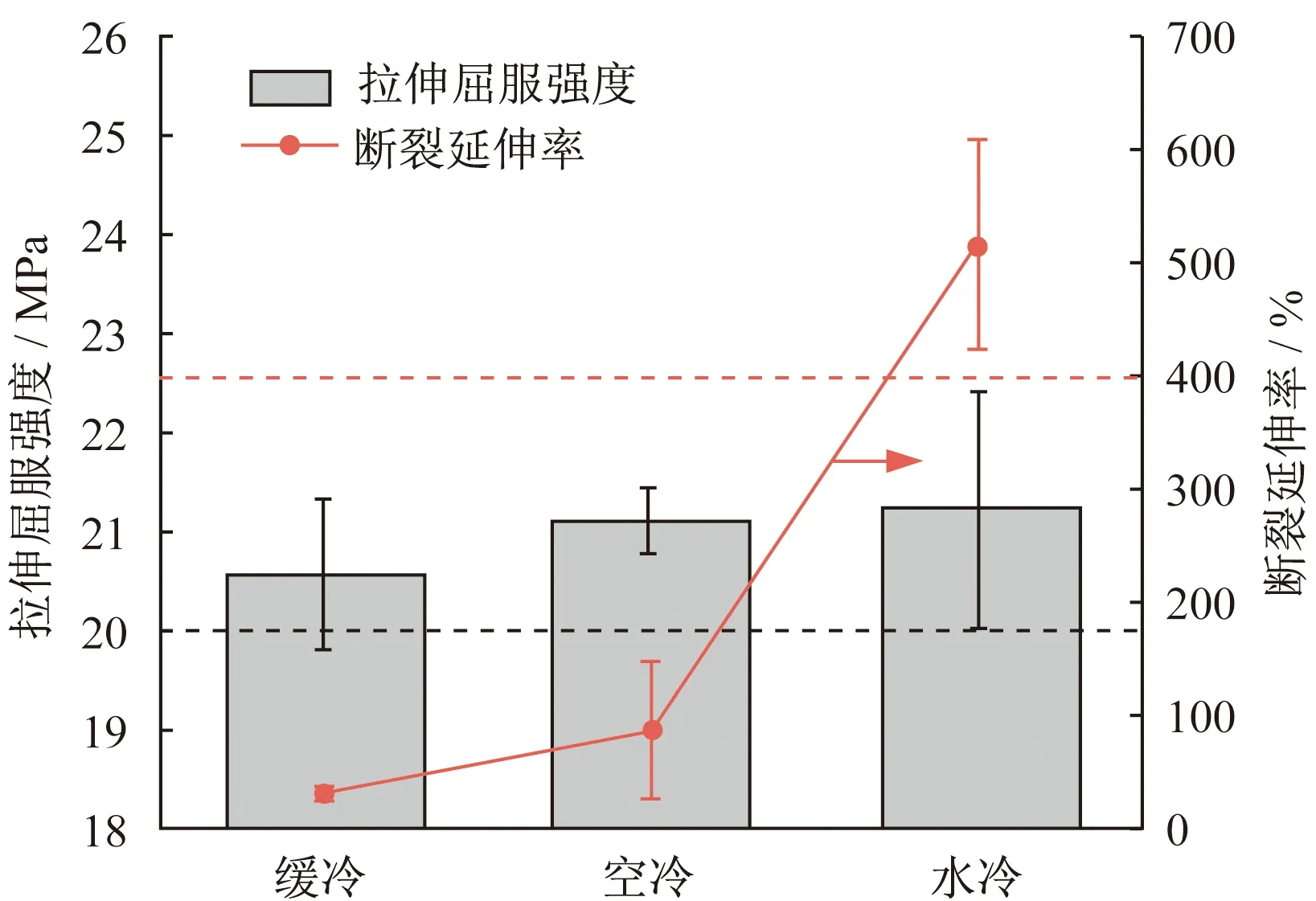

与PE不同,PP材料是一种半结晶性聚合物,有研究表明PP熔融后的凝固过程对PP的固化结构及力学性能有明显影响[9,11,13],因此在3PP涂层钢管的涂装过程中,PP中间胶黏剂和PP夹克料缠绕后的冷却环节是工艺控制的关键。图4分别比较了PP夹克层样条在三种不同熔融冷却速率条件下的力学性能变化,可以发现PP夹克层的屈服强度和断裂延伸率与降温速率密切相关,在缓冷(降温速率约10±5 K/min )和空冷(降温速率 30±10 K/min)条件下,PP夹克层呈脆性,平均断裂延伸率<100%,与3PP产品所要求的≥400%,存在明显的差距。而采用水冷(取出模具浸入10 ℃的水浴中,降温速率40±20 K/s)方式获得的PP夹克层样条具备最高的平均屈服强度,且平均断裂延伸率达到了510%。

图4 冷却速率对PP夹克料屈服强度和延伸率的影响Fig.4 Influence of cooling rate on tensile yield strength and elongation of PP top layer

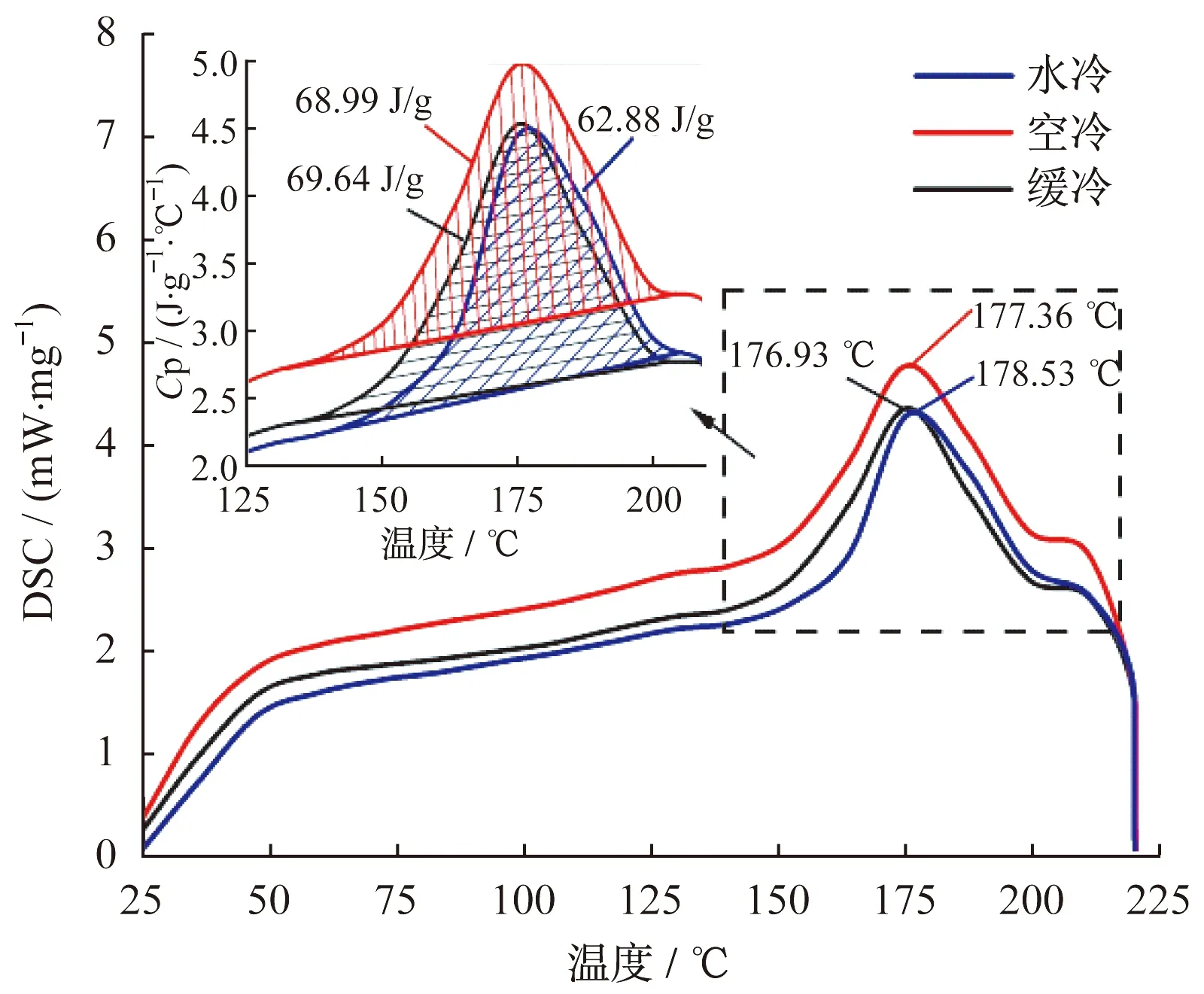

通过差示扫描量热仪(DSC)对不同降温速率的PP夹克层试样进行测试,从得到的DSC结晶熔融曲线(图5)可以发现,随着降温速率的增大,PP夹克层试样的结晶熔点Tm也相应提高,分别为176.93 ℃(缓冷)、177.36 ℃(空冷)和178.53 ℃(水冷)。对熔融峰面积进行积分,得到的对应试样结晶熔融热焓ΔH(图5内嵌图)显示,缓冷试样 (69.64 J/g)>空冷试样 (68.99 J/g)>水冷试样 (62.88 J/g),表明随着降温速率的增大,PP夹克料试样的结晶度下降,以ΔH0=170 J/g[12]作为完全结晶PP的结晶熔融热焓,可以计算得到缓冷、空冷和水冷条件下获得的PP夹克料试样结晶度分别为40.98 %,40.58 %和36.99 %。

图5 不同冷却速率PP试样的DSC谱图及结晶热焓Fig.5 Differential scanning calorimetry (DSC) spectroscopy and the corresponding crystallization enthalpy of PP samples with different cooling rates

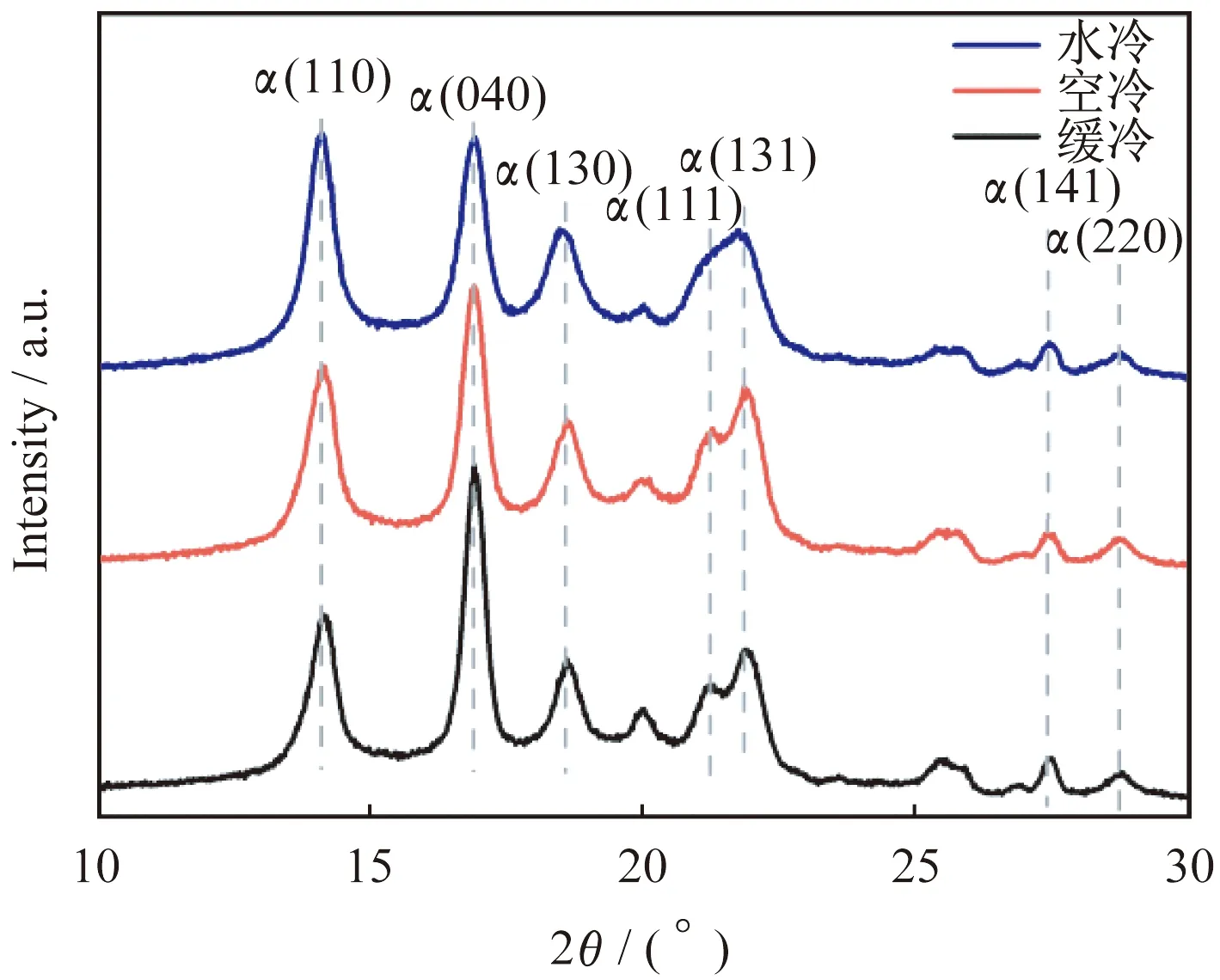

对比不同降温速率PP夹克层试样的 X 射线衍射(XRD)谱图(图6),可以发现所有试样均呈单斜α晶相,在2θ= 14.1°、16.9°、18.6°、21.2°、21.9°、27.4°和28.7°处呈现明显的衍射峰,分别对应α晶相的(110)、(040)、(130)、(111)、(131)、(141)和(220)晶面[12,14];且降温速率越慢,试样的衍射峰越尖锐而明显,这与前述DSC测试所得到的结晶度高低排序相吻合,降温速率最快的水冷试样衍射峰强度相对最弱,在21.2°处的(111)晶面衍射峰与21.9°处的(131)晶面衍射峰几乎完全重合,表明水冷试样中可能存在少量高度无序的近晶相结构[12]。

图6 不同冷却速率PP试样的XRD曲线Fig.6 XRD curves of PP samples with different cooling rates

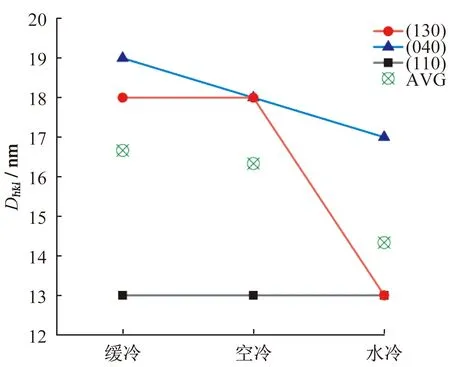

根据Scherrer公式和XRD曲线计算不同熔融冷却速率下PP试样主要3个晶面法向的晶粒尺寸(Dhkl),结果如图7。其中(110)晶面法向的晶粒尺寸受降温速率的影响不大,均在13 nm左右,而(040)晶面和(130)晶面法向的晶粒尺寸随降温速率的提升,晶粒尺寸有不同程度的下降,其中D040在缓冷条件下为19 nm,空冷条件下降至18 nm,水冷条件进一步下降至17 nm,D130在缓冷和空冷条件下为18 nm,水冷条件下则降低至13 nm。根据上述结果计算得到缓冷、空冷和水冷三种条件下PP夹克料试样的晶粒平均尺寸分别为16.7、16.3 和14.3 nm,表明降温速率对试样的晶粒大小作用明显。

将PP夹克层试样在三种不同熔融冷却速率条件下的力学性能变化与对应的结晶结构变化联系起来,PP夹克层的屈服强度和断裂延伸率主要取决于PP的结晶度。在缓冷和空冷条件下PP分子的结晶时间相对较充裕,因此试样的结晶度差异较小,对应PP夹克层试样的屈服强度和断裂延伸率的变化不明显,但由于较高的结晶度,PP分子链排列紧密,活动的空间较小,这可能是导致断裂延伸率下降的主要因素。而水冷PP试样,由于快速的冷却过程,PP分子的结晶时间大幅缩短,结晶度较缓冷和空冷试样降低近10%,分子链活动空间更宽裕,因而断裂延伸率明显提升,此外水冷试样相对更小的晶粒尺寸,具有更高的晶面结合强度,裂纹沿小尺寸晶粒界面扩张消耗的能量也较高,也是屈服强度和断裂延伸率提高的可能因素[11]。

图7 不同冷却速率PP试样各晶面法向的晶粒尺寸Fig.7 Grain sizes of PP samples with different cooling rates

通过试验验证和分析明确了冷却方式与PP夹克料组织结构和性能间的构效关系,为确保3PP钢管产品的顺利试制,在试制前对产线的冷却工段的喷淋、布帘布置和水冷量进行了相应的优化,确保实施过程中水量足够使PP防腐层和钢管得到快速冷却。

4 工业试制

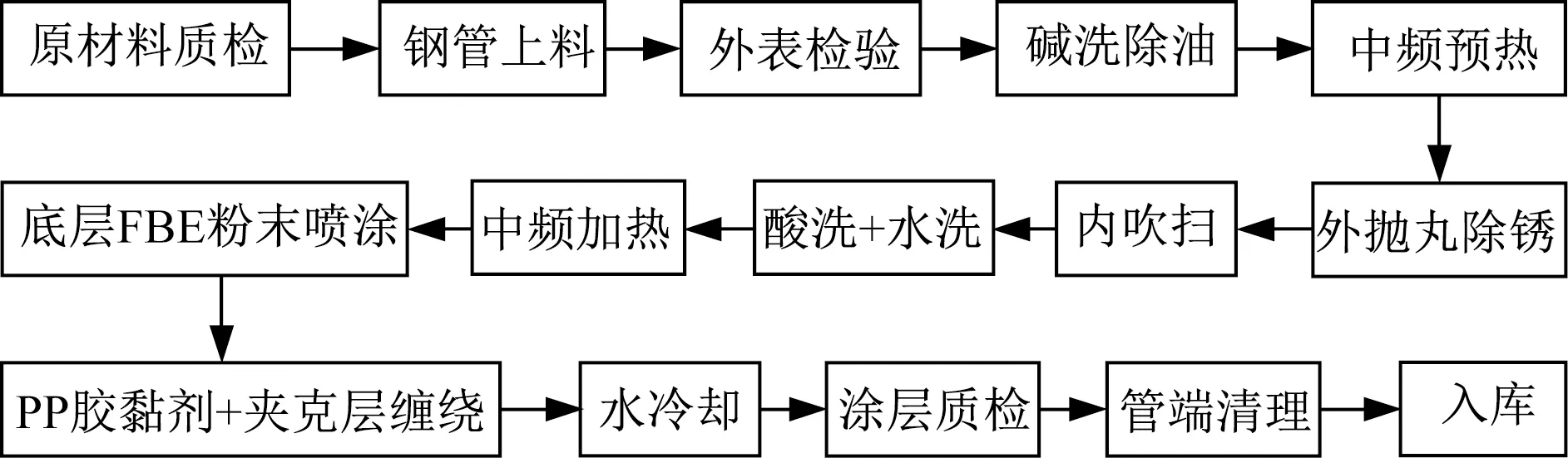

4.1 制造工艺流程

在实验室试验研究的基础上,对3PP涂装过程的核心工艺管控要点进行梳理和输出,并在φ813 mm×11.9 mm(单位长度管重Pm=76 kg/m)的大口径UOE钢管表面进行了3PP防腐涂层产品的大生产试制,生产工艺流程如图8所示。

图8 3PP管线管涂层产品生产流程Fig.8 Manufacturing process of 3PP steel pipe

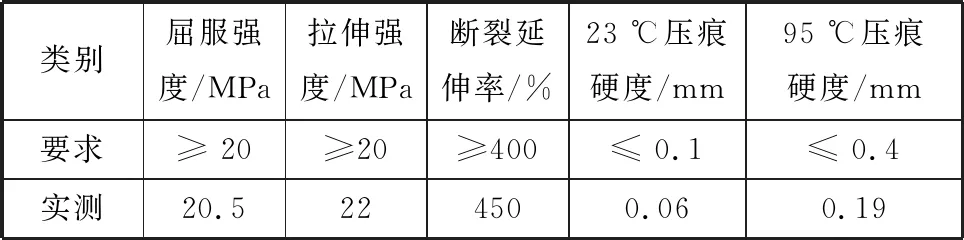

4.2 试制性能

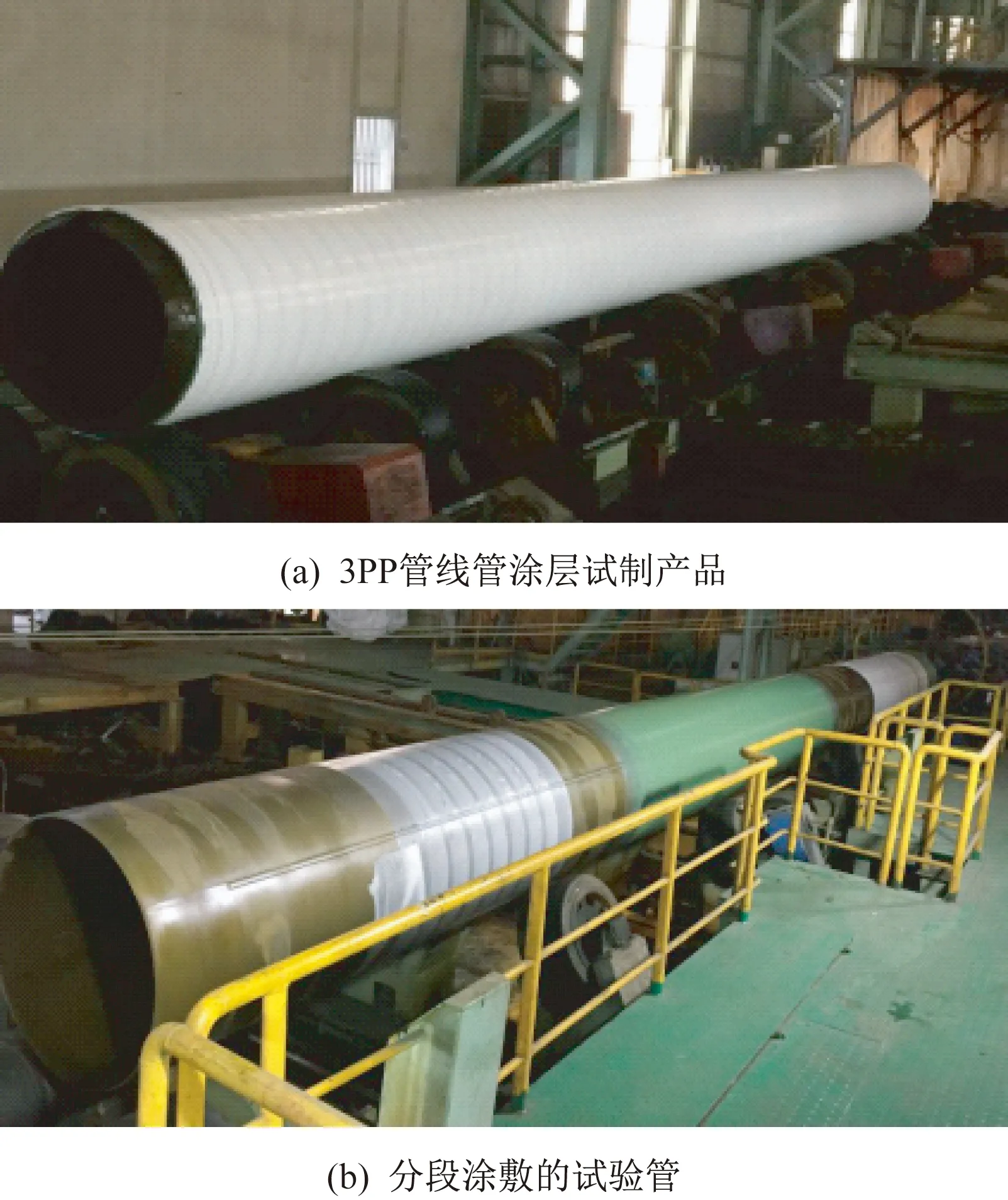

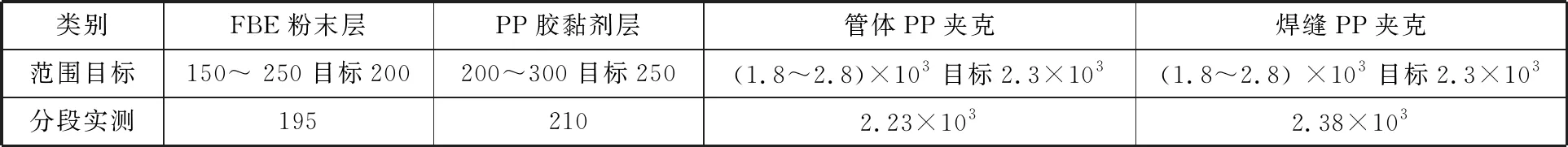

工业试制过程全部采用新磨料和酸洗液,经抛丸和清洗的钢管表面清洁度和锚纹深度满足ISO 8501、ISO 8502和ISO 8503等标准要求。试制过程中钢管的前进速度保持在1.2±0.1 m/min,根据ISO 21809关于单位长度管重(Pm)和防腐涂层厚度的要求,3PP管线管总涂层的厚度包括焊缝位置需达到1.8~2.8 mm,在试验管上采用分段涂敷的方式分别确认喷涂的FEB层和熔融挤出缠绕的PP胶黏剂及PP夹克层的膜层厚度(图9(b)),具体各层的目标厚度和实测值如表2。

图9 3PP管线管涂层试制产品和分段涂敷的试验管Fig.9 Trial production of 3PP steel pipe and part-coated trial pipe

表2 3PP管线管各防腐层厚度Table 2 The coating thicknesses of 3PP steel pipe μm

3PP管线管试制产品的涂层色泽均匀,表面平整,无暗泡、针孔、麻点、皱褶、裂纹划伤及其他不规则的表面缺陷(图9(a))。通过25 kV高压电火花检漏仪对旋转前进的3PP管线管试制产品进行漏点检测,没有漏点检出。在23 和90 ℃的剥离强度分别达到47 N/mm和6 N/mm,且剥离方式为内聚破坏,钢管表面与FBE层未发生剥离。管端预留150±10 mm宽度,使用端头打磨设备对管端涂层进行打磨,使端面涂层倒角≤30°,目视端部3PP防腐层无剥离和翘起情况。

在3PP管线管试制产品的N端、S端和M端分别冷切割尺寸为450~500 mm见方的样块各2块进行阴极剥离测试(图10)。结果表明,整根试制管各段涂层与钢管基材间的附着力良好,三种测试条件下的抗阴极剥离性能均满足ISO 21809对3PP管线管产品的要求,与前期实验室评估结果相吻合。因此,通过FBE底粉选型和钢管前处理工艺的优化调整是保证3PP管线管产品涂层附着和长效服役性能的重要手段。

图10 3PP管线管涂层试制产品的耐阴极剥离测试Fig.10 Cathodic disbondment resistance of 3PP steel pipe trial product

在分段涂敷的试验管表面裁取尺寸为>0.5 mm×0.5 mm的PP夹克层样片,进行力学性能测试评估,结果如表3所示。试制管PP夹克层的屈服强度、拉伸强度、断裂延伸率及表面硬度等性能均满足ISO 21809标准对3PP管线管产品夹克层的要求,表明在实际3PP管线管产品的涂装生产过程中,采用经优化的冷却工艺是保证3PP管线管产品性能的必要手段。

表3 PP夹克层力学性能测试Table 3 Themechanical property of PP top coat

5 结论

(1) 在钢管涂装前处理过程中适当提高酸洗液的浓度,可以提升FBE底粉的耐高温阴极剥离性能,10% 浓度酸液处理的三款FBE相比于工业纯水漂洗对照样,在90 ℃、-1.5 V、28 d测试条件下的平均阴极剥离半径分别降低了21.9 % 、7.6 %和29.1 %。

(2) PP的熔融冷却速率是控制PP夹克层力学性能的关键影响因素,三种实验室模拟降温方式,仅水冷方式的PP夹克料断裂延伸率满足>400 %的标准要求,采用快速水冷方式冷却的PP夹克料结晶度和平均晶粒尺寸较缓冷对照样分别降低10%和14%。

(3) 宝钢工业试制结果表明,通过试验研究优化现场工序段的来料检测、钢管表面前处理和水冷控制工艺等关键工艺参数,最终使3PP管线管产品满足ISO 21809标准要求。