弧型往复双动式采茶切割器优化与试验

2022-03-11宋志禹陈巧敏

韩 余,宋志禹,陈巧敏,梅 松,杨 光

弧型往复双动式采茶切割器优化与试验

韩 余1,2,宋志禹1,2※,陈巧敏2,梅 松2,杨 光2

(1. 农业农村部现代农业装备重点试验室,南京 210014;2. 农业农村部南京农业机械化研究所,南京 210014)

针对往复双动式采茶切割器碎茶率高的问题,该研究对切割器进行了优化。首先,分析了切割器的结构及工作原理,通过切割图分析得到影响采摘质量的主因子为机速、刀机速比、刀齿高度、往复运动行程。并基于设计的轨道式采茶试验台,进行了采摘质量因素二次回归正交旋转中心组合试验,建立了以芽叶完整率、漏采率、割茬不平度为评价指标的参数优化模型。运用遗传算法解得最佳参数分别约为机速0.4 m/s,刀机速比1.2,行程23 mm,齿高25 mm,芽叶完整率模型的估计值为86.895%。根据优化结果设计刀具,试验验证得:芽叶完整率82.6%,漏采率0.24%,割茬不平度2.8 mm,与优化结果相符合。优化后采摘芽叶完整率提高了20%以上,提升了茶叶采摘质量,为“机采+分级”的名、优质茶叶高效采收技术奠定了基础。

农业机械;茶叶;收获;往复式切割器;试验;优化

0 引 言

名优茶是中国茶文化独有的产物,对茶叶嫩度、外形等有严格的要求,因尚无有效的采摘机械,仍依赖人工手采,产量低、成本高(采摘成本占生产成本的60%以上)。茶叶时令性强,不及时采摘易导致营养物质流失,严重影响成品茶的质量[1-2],从而造成茶叶减产、茶农经济损失、茶鲜叶资源浪费等问题。随着农村劳动力短缺问题日益严峻,优质茶、名优茶机采难题正严重制约着茶叶产业的发展;故研发优质茶叶高效机采技术与装备,对支撑茶叶产业的发展意义重大。

由于饮茶习惯的原因,国外以研发和应用大宗茶采摘机械为主。最早的采茶机械源自日本,如早期的单人采茶机、双人采茶机。其存在采摘高度不一致(由机手步行重心波动所致)、采摘完整率低,且劳动强度较大等问题。近些年,日本研制了乘坐式采茶机[3],采用横跨茶蓬的液压履带底盘,配有往复式切割系统、风吹式鲜叶收集系统,切割高度可调,实现了茶叶自动化采摘。一方面,由于成本高、农艺不适应等原因[2],日本的采茶机械难以大范围应用;另一方面,因饮茶习惯所致,日本以生产抹茶、袋泡茶为主,其生产的采茶机难以满足国内优质茶、名优茶的采摘要求。

国内采茶机械化起步晚,实际生产中多从日本引进。相关研究[4-8]主要集中在采茶机切割器尺寸参数、运动分析及茶叶新梢物理特性等方面。传统的采茶机按动力类型分为电动型和汽油机动型,按切割原理分为往复切割式、滚切式、圆盘刀式,按操作方式分为单人手提式、背负式和双人抬式。常见机型如下:单人手提式采茶机有4CD-20型(电动)、4CD-330型等,单人背负式采茶机有NV45H 型、AM-100E 型、ML-500型等,双人抬式采茶机有4CSW910型、4CSW-1000型、PHV-100 型、V New Z-1000 型等。由于存在用工多、操作劳动强度大、生产率较低、采摘完整率低等不足,这些采茶机难以满足优质茶、名优茶的采摘需求。宋扬杨等[9]研制了手扶自走式履带采茶机,Han等[10]研制了跨行履带自走式采茶机,分别较大幅度地降低了劳动强度,提高了生产效率,但尚无法应用于优质茶和名优茶采摘。近几年,针对名优茶采摘开展了探索研究。如王焜等[11-13]研制了并联、串联采茶机械臂;诸多研究者采用数字图像处理与深度学习等方法进行嫩芽识别[14-16]、检测[17-18]和空间定位[19-20]。王财盛等[21]针对乘用式采茶机,设计了基于机器视觉的割刀自动调平调高控制方法;吴伟斌等[22-23]研究了采茶机视觉导航方法。但这些技术处于探索阶段,短期难以解决采茶难题。

在实际生产中,往复切割式采茶机得到了广泛应用,但由于采摘完整率只有60%左右[24],仅用于大宗茶生产。如能有效解决往复切割式采茶机的碎茶率高的问题,配套采后分级设备,则可为优质茶、名优茶采收提供有效解决方案。本文针对往复切式切割器采摘完整率低的问题,深入分析往复式切割器的工作原理及采摘质量影响因素,对切割器关键机构及作用参数进行试验优化研究,以提高茶叶采摘完整率,为优质茶、名优茶的采摘提供有效的方案。

1 切割器结构与工作原理

1.1 总体结构

往复式切割器是当前大宗机械化采摘技术应用最为广泛的采摘机构,按刀片形状可分为平型和弧型刀片,按刀片运动形式分为单刀动型和双刀动型,刀片的驱动形式有曲柄滑块式、单偏心轮式、双偏心轮式。根据采茶机的大小,切割器的割幅有600、800和1 200 mm。本文主要针对跨行自走式采茶机,选择优化的切割器的形式如下:弧型往复双动式切割器,割幅1 200 mm。

此往复式切割器由上刀片、下刀片、刀片运动定位压板、刀片连接柄、切割器箱体、双偏心轮轴、轴承、偏心轮轴、刀片限位螺栓等组成,主体结构与关键部件如图1所示。切割器箱体分为上下对称两部分,分别与刀片运动定位压板固定连接,双偏心轮通过轴承安装于箱体内部;上刀片的内半径与下刀片的外半径相同,并分别通过各自的刀片连接柄,与双偏心轮轴的上下偏心轮配合;上下刀片上开有滑槽,刀片运动定位压板对应的位置设有螺栓孔,上下刀片通过螺栓与定位压板有间隙联接,形成沿定位压板的弧形运动副。

1.传动箱 2.双偏心轮轴 3.刀片 4.刀片运动定位压板 5.切割器上箱体 6.双偏心轮轴 7.偏心轮轴上轴承 8.上偏心轮轴承 9.上刀片驱动连接柄 10.上刀片 11.下刀片驱动连接柄 12.下偏心轮轴承 13.偏心轮轴下轴承 14.切割器下箱体 15.下刀片 16.刀片限 17.偏心轮轴轴芯 18.上偏心轮 19.下偏心轮

1.Drive box 2.The double eccentric cam shaft 3.The blade 4.Movement positioning plate for blade 5.Upper box of cutter 6.The double eccentric cam shaft 7.Upper bear in the double eccentric cam shaft 8.Bear in upper eccentric wheel 9.Connecting bat for driving of upper blade 10.Upper blade 11.Connecting bat for driving of down blade 12.Bear in down eccentric wheel 13.Down bear in the double eccentric cam shaft 14.Down box of cutter 15.Down blade 16.Bolt for restricting displacement 17.Eccentric shaft 18.Upper eccentric wheel 19.Down eccentric wheel

注:为刀片弧长,mm,为刀片半径,mm;为刀片前桥刃角,(°);为刀片厚度,mm;为刀片前桥,mm;为滑切角,(°);为切割器行程,mm;为刀齿高度,mm;为刀片刃角,(°).

Note:is the arc length of the blade, mm;is the blade radius, mm;is blade’s front edge angle, (°);is blade thickness, mm;is front bridge of blade’s tooth, mm;is slip cutting angle, (°);is cutter stroke, mm;is cutter tooth height, mm;is blade angle, (°).

图1 切割器与关键部件结构示意图

Fig.1 Structure diagram of cutter and its main parts

1.2 工作原理

1.2.1 驱动机构运动分析

由往复双动式采茶切割器的内部结构可知其采摘原理为:切割器上、下刀片组成移动副(图1b中的10与15),刀片驱动连接柄为矩形中空结构(图1d中刀片中部矩形结构),二者通过轴承与双偏心轮轴的上下轮连接,两轴承可绕偏心轮转动,亦可沿驱动连接柄的矩形内壁前后移动,组成移动与转动复合的运动副。电机或马达通过联轴器驱动双偏心轮轴转动,由于双偏心轮偏心距的存在,双偏心轮的圆心绕偏心轮轴轴线做圆周运动。由于刀片受到限位螺栓(图1b中16)、刀片定位压片(图1b中4)的约束作用,刀片只能沿长度方向移动;而偏心轮上安装的轴承,一方面推动刀片驱动连接柄沿刀片长度方向移动,一方面沿刀片驱动连接柄内壁滚动。由此,偏心轮的圆周运动被分解为:1)刀片沿轴的左右往复运动,2)偏心轮及轴承与刀片驱动连接柄内壁在轴方向上相对移动(方位描述以图1d中坐标系为参考)。上下刀片受偏心轮的往复驱动做相向往复移动,上下刀片相邻刀齿之间形成剪切运动,可将茶叶嫩梢剪下。

1.2.2 刀片运动规律

双偏心轮轴驱动刀片往复运动过程分析和刀片运动规律如图2所示。图2a为刀片位于初始位置,此时,上偏心轮轴承(轴承外嵌于偏心轮上)与刀片驱动连接柄内壁接触与A0点,上下刀片处于运动起始临界点,上下刀片驱动连接柄重合;如图2d所示,刀片横向位移为0= 0(此处只分析上偏心轮的运动,下偏心轮运动类似,且运动位置状态与上偏心轮呈轴对称图形)。当上偏心轮轴沿逆时针方向旋转角时,偏心轮与刀片驱动连接柄运动状态如图2b所示,上、下刀片驱动连接柄在偏心轮的驱动下分别向左(粗实线框所示)向右(双点画线框所示)移动一定距离1(图中点画线框所示为刀片驱动连接柄起始位置)。此时,上偏心轮轴承与上刀片驱动连接柄内壁接触于A1点,上刀片横向位移为1(图2d)。当双偏心轮轴转动π/2角时,偏心轮与刀片驱动连接柄运动状态如图2c所示,上、下刀片驱动连接柄在偏心轮的驱动下分别运动到最左(粗实线框所示)、最右位置(双点画线框所示)。此时,上偏心轮轴承与上刀片驱动连接柄内壁接触于A点,刀片横向位移为a=/2(图 2d)。当偏心轮轴的继续转动时,双偏心轮轮心的运动轨迹为一个半径为/2的圆,如图2a中灰色点画线圆所示。偏心轮绕偏心轮轴轴线的旋转运动可分解为偏心轮相对于刀片驱动连接柄的相对移动和刀片的往复运动,分别为圆周运动在水平方向和垂直方向的投影。由此可知,刀片在偏心轮的驱动下做如图2d所示的正弦往复运动,如式(1)~(3)所示。往复运动的最大位移为切割器的行程,其值为偏心轮偏心距的一半,即/2。

式中为转速,r/s;为偏心距,mm;为时间,s;为刀片运动速度,m/s;为刀片加速度,m/s2。

对于弧型往复式切割器,刀片为弧型,而驱动力在水平方向,因此刀片受刀片定位压板的限制,发生了微小变形,具体变形规律与受力情况,已在相关文献中分析[25]。

注:O为偏心轮轴截面圆圆心;O1和O2分别为上、下偏心轮的截面圆心;e为双偏心轮的偏心距,mm;r为偏心轮圆心O1和O2运动轨迹圆的半径,mm;θ为偏心轮逆时针旋转角度,rad;A0,A1,An分别为上偏心轮在起始时刻、转动θ角时和转动π/2角时与刀片连接柄内壁的接触点;a0, a1, an 分别为上偏心轮在起始时刻、转动θ角时和转动π/2角时上刀片的横向位移(图2d中x轴方向),mm;s为切割器的行程,mm。

2 切割质量的影响因素与评价指标

2.1 切割质量影响因子

往复切割式切割器作业的关键技术参数包括、机器前进速度、刀片运动速度、切割器高度一致性和切割器机构参数等[26-27]。采茶机采摘试验发现,对采茶质量影响较大的参数为作业速度、刀片结构参数等[28]。蒋有光[29]对小型采茶机切割器研究表明,影响采摘质量的主要运动参数为机器前进速度v(以下简称机速)、刀片平均切割速度v(以下简称刀速)和刀机速比(以下简称速比),主要结构参数为刀齿高度(以下简称齿高)和刀片行程(以下简称行程)。而当前,采茶机已经大型化(乘驾型),已有采茶切割器的结构及作业参数已经不再适用。自走式采茶机作业时切割器高度一致性较好,在此基础上,研究影响其采摘质量的关键因素,进行切割器系统优化,对于提高采茶质量具有重要意义。下面对自走式采茶机切割器关键作业与结构参数对采茶质量的影响进行分析。

2.1.1 机构参数的影响

绘制切割图如图3所示。对比图3a、3c可知,行程增大(增加至1),漏割区增加,重割区域减小,同时芽叶横向弯斜量增加,故弯曲状态下受剪的芽叶数量及弯曲程度均增加,则破碎率与采后蓬面不平度增加。对比图3a、3b可知,齿高增加(增加至1),漏割区减小,重割区增加。此外,根据采摘过程特点,切割器齿高需足:≤/,方可保证全刃口切割。

注:s和s1为切割器行程,mm; H为切割器进程,mm;h和h1为齿高,mm;区域1、2、3分别代表一次切割区、重割区和漏割区。

2.1.2 作业参数的影响

切割图形状在刀片结构参数确定后,只与刀机速比有关[30]。速比小,重切区小,而漏切区大,速比大则相反。由切割图可知,其他参数确定后,平均切割速度不改变切割图的形状。然而,切割过程是刀片与茶梢相互作用的动态过程,对于不同的作业速度,虽然静态切割图不变,但是芽叶的动态响应不同,即芽叶动态受剪过程中的位姿及动力学状态不同。可见仅由切割图无法表达机器前进速度v与平均切割速度v所引起的动态响应对切割质量的影响。此外,机速、平均切割速度、刀机速比3个变量中只有两个自由度,故选择机速v和刀机速比作为试验研究对象。

2.2 切割质量评价指标

根据采茶机试验行业标准[31]规定,机采茶质量的评价指标主要包括芽叶完整率,漏采率等,由于采后蓬面的状态对下一期新芽的萌发有重要影响[28],本文主要分析采茶完整率、漏采率,以及评价采后蓬面状态的指标——割茬不平度。

1)完整率为分析样中完整芽叶质量与总质量的比值。试验采摘目标芽叶为一芽二叶、一芽一叶和单芽。

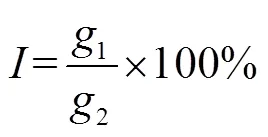

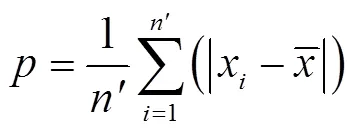

式中为芽叶完整率,%;1为分析试验中外形完整的芽叶质量,g;2为分析样品的质量,g。

所采芽按损伤程度可分为重伤芽叶、轻伤芽叶和完整芽叶,其中损伤面积超过1/3的为重伤芽叶,损伤面积小于1/3的属于轻伤芽叶,未受损伤的为完整芽叶。

2)漏采率为试验测定区域的漏采量与采收量、漏集量、漏采量三者之和的质量比值。台架试验的漏采率为一次试验的漏采量与机收量、漏集量、漏采量三者之和的质量比值。采收量是指一次试验中收集装置收集到的茶鲜叶质量;对漏采的芽叶,人工按一芽三叶的标准进行采摘,称为漏采量;对采下而未收集的芽叶,人工收集并称量,是为漏集量。

式中为漏采率,%;g为试验区漏采鲜叶质量,g;g为一次试验采鲜叶质量,g;g为漏集鲜叶质量,g。

3)割茬不平度为一次试验中所测得一组留茬高度的数据与其均值的绝对偏差的平均值,用于评测这组数据的离散成度。则割茬不平度为

3 优化试验

3.1 试验因素与水平

3.1.1 试验因子选取

上文分析可知,机器前进速度v、刀机速比、齿高、行程等4个因子对采摘质量有影响,作用复杂,存在交互效应,切割图并不能完全表达各因子的作用。文献[29]针对人手抬式采茶机的研究将机器前进速度局限于机手步行作业速度,而自走式采茶机行驶速度调节范围更,优化空间更大。本文针对弧型切割器,以提高采摘质量为目标,选取主要影响因子v,,,进行二次回归正交旋转组合试验研究,以芽叶完整率、漏采率及割茬不平度为评价指标,进行回归优化设计。

3.1.2 试验因子水平确定

农业机械主要考核指标除了作业质量外,还应达到一定的生产率[32]。因此,应首先确定v的变化范围。在茶树生长状况一定的条件下,机器工作前进速度决定采茶机的生产率。按照采茶机标准的规定[31],采茶机切割器的单位宽幅小时生产率大于270 kg/m·h。自走式采茶机生产效率高,这里取机器前进速度大于0.3 m/s;其调速范围为0~1.5 m/s,根据茶园环境下安全因素考虑,选0.7 m/s为最大前进速度。金心怡[28]对于不同参数的刀具,取值在0.9~1.1之间,为了可在较大范围内搜索最优解,在此将的取值范围延拓为0.8~1.2。由于切割平均速度、刀片结构参数及往复频率的限制,行程不应小于5 mm。以目前的双人手抬式采茶机常用机型之行程为中心,向两边延拓一定范围,行程合适的取值范围为11~23 mm。由≤/知,下限为9 mm,根据经验确定其范围为14 mm~30 mm。

3.2 优化试验方案

根据以上所确定的因子范围,按照四因素二次回归正交旋转组合设计方法得各因素的水平及编码如表1所示。

表1 因素水平编码表

3.3 试验设备及方法

3.3.1 茶园综合试验台

试验台实现了对速度等因子水平的控制,可进行试验因素分析,是探究复杂因子作用关系的有效途径[33]。设计的茶园综合试验台,可精确控制其前进速度与切割速度,并且可以根据试验的需要更换不同结构参数的刀具。该试验台与自走式采茶机有类似的采茶原理与整体结构(如图4所示),往复式切割器采摘茶鲜叶,由风吹式集叶系统收集至集叶袋中[2]。与自走式采茶机[25]相比,改进如下:1)改由电机驱动,包括输送动力至液压泵站的7号电机和2号行驶驱动电机;2)液压系统传递动力至切割器和其他试验机具,切割器液压系统回路设有节流调速阀可精确控制切割速度;3)以轨道行驶机构代替原采茶机履带底盘,模拟理想的试验条件,驱动电机2的动力经减速机3驱动钢滚轮4在钢轨5上行驶;

4)行驶速度通过控制柜6中的变频器控制电机2来调节。试验台所有控制按钮均位于控制面板1处。

在此试验台上,通过调节电机2和采摘液压马达的转速,在一定范围内可以实现因子机速和刀机速比,即v和的不同水平。试验台的行驶调速范围为-1~1 m/s,精度0.001 m/s;采摘马达的转速变化范围为0~2 500 r/min,精度0.1 r/min. 结合试验方案选定的因子变化范围可知,该试验台满足试验对机速和刀机速比的控制要求。

齿高和行程是刀片的结构参数,根据试验方案不同水平的组合需要设计不同尺寸的刀片。按照本试验方案,齿高和行程各有5个水平,在二次回归正交旋转组合设计方案中出现9组不同的水平组合(见表2),相应设计9组不同刀具,如图5a所示。

1.控制面板 2.行驶电机 3.减速机 4.滚轮 5.轨道 6.控制柜 7.液压系统驱动电机

3.3.2 试验方法与方案

试验主要研究4个主因子对采摘质量的影响。为了使试验具有针对性,减小其他因素对试验的影响,设计了一种与综合试验台相适配的弧形茶叶插板(2个),如图5b所示。按照一般长势较好茶园的芽头密度为1 900 个/m2,茶叶插板的孔密度设计为1 975个/m2,孔直径有2 mm和3 mm两种随机分布,每行插孔交错排列,模拟真实生长情况。试验茶园铺设有轨道,配套通电设备,试验台可平稳运行。试验选用具有代表性的典型绿茶品种(龙井43),试验样品均为现采鲜芽梢,确保茶叶的力学特性接近于茶树芽梢的力学特性。切割器与茶叶插板距离值相同为25 mm。根据试验方案的水平组合(见表2),可计算出试验台各水平下的实际控制参数。插板新梢高度一致(70 mm),随机抽取处理序号,进行相应试验(图5c)。采茶质量评价指标按照采茶技术标准确定,选用完整率、漏采率和割茬不平度。

图5 试验台及试验设备

4 试验结果与优化

4.1 采摘质量指标回归分析

4.1.1 回归模型

试验取样与指标统计方法参照标准[31]的规定,结果如表2所示。采用文献[34]中的方法,利用DPS软件对数据进行二次多项式逐步回归分析,得到芽叶完整率、漏采率及割茬不平度的回归模型为:

4.1.2 模型诊断

模型的拟合性能通过回归方程的相关系数、决定系数R、剩余标准差、调整相关系数R,F检验、Durbin-Watson统计量等值加以检验。本文运用DPS计算,结果如表3所示。其中,Durbin-Watson统计量检测回归分析中的残差项是否存在自我相关,当D.W.统计量等于2时表明残差分布符合正态分布,值越接近2说明所建模型越符合实际情况。

由表3可知,芽叶完整率、漏采率和割茬不平度,与机速、刀机速比、行程、齿高的相关系数分别为0.978、0.983、0.949,回归方程的拟合度较高。检验,显著水平值均为0.00,极显著,表明模型的预测值与实际值吻合度高。回归方程的失拟性检验对应值分别为0.146、0.158、0.070,不显著,表明方程拟合较好,该模型可以应用。模型的Durbin-Watson统计量,分别为2.308、1.756、1.763,表明残差接近正态分布,模型接近实际情况。以上诊断分析表明,试验数据可靠,适用于拟合模型,回归方程有效。

t检验是偏相关系数检验的一种方式,用于考察一个自变量与因变量之间的相关程度。根据t检验结果,可以剔除模型不显著项:给定的=0.05,当>0.05时,则该项可以从模型中剔除[30]。表4为芽叶完整率、漏采率和割茬不平度回归模型的t检验结果(仅列出了至少在某一模型中可被剔除的项的检验结果)。例如:对于,,和对应的值均大于0.5,则可以从3个回归模型中剔除。

表2 试验结果

注:m0分别表示析因点分布在半径为0.5、和0的球面的处理划分(为因素个数)。

Note:m0represent the treatment division, the factor points from which are distributed on the sphere with radius0.5,and 0, respectively.(is the factor number).

表3 回归模型诊断统计量

注:F、F、P、P分别为值和值的回归项及失逆项。

Note:F,F,P,Pare the regression and loss fitting ofvalues andvalues.

4.2 参数优化

4.2.1 优化模型

基于上面得到芽叶完整率、漏采率和割茬不平度关于机速、速比、齿高、行程4个因子的回归方程,可建立参数优化模型。因为完整率为采茶质量的最主要评价指标,所以选完整率回归方程为目标函数,漏采率及割茬不平度回归方程作为约束条件,建立有约束非线性优化模型。约束条件的边界值按如下方法确定:现有常见采茶机参数(机速0.3 m/s,速比1,行程20 mm,齿高22 mm)代入回归方程(9)得出割茬不平度的值为2.594,取整数3作为边界值;采茶机标准规定的漏采率(1%)值作为漏采率的边界值;自变量取值范围为试验确定的因子水平取值范围。建立优化模型如下:

表4 回归模型t检验表

4.2.2 方法与结果

采用遗传算法对优化模型进行求解(应用MATLAB 遗传算法优化工具箱)。根据优化模型,编写目标函数与约束函数文件,设置参数包括优化函数、约束函数句柄、变量个数、变量上下限、初始种群数量、种群规模等参数。种群规模设置为200。初始种群经过51代进化,得到最优个体,即优化结果:0.401 m/s,1.200,23.000 mm,24.887 mm,目标函数的对应值为86.9%。圆整后为:机速0.4 m/s,速比1.2,行程23 mm,齿高25 mm。

4.2.3 试验验证

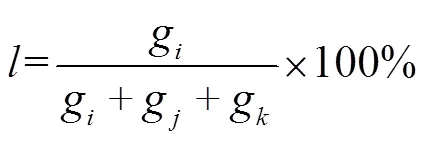

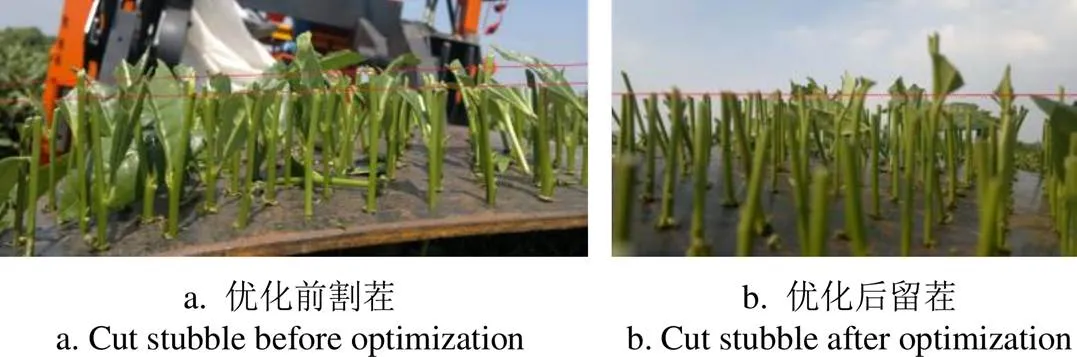

根据优化后的结果,加工刀片及配套偏心轮,并进行台架试验验证,试验设备与方法同前(见3.3节)。在优化参数下的试验结果为芽叶完整率82.6%,漏采率0.24%,割茬不平度为2.8 mm,与优化结果接近,说明试验优化结果可靠,损伤芽叶比率降为17.4%。优化前后的采摘效果如图6所示,优化后漏采及碎叶较少,切口较平齐,割茬高度较为一致(如图中直线所示),割茬不平度得到提高。

图6 优化前后效果对比

与传统大宗茶采摘机械相比[24],优化后的切割器采茶完整率提高超过20%,有效地提升了茶叶机械化采摘的质量,为采用“往复切割式采收+采后分级”的技术方案解决名优质茶叶的高效采收难题,奠定了坚实基础。后续从优化结果对茶叶品种的适应性、采摘动态过程对采摘质量的影响等方面深入研究,进一步提升往复切割式茶叶采摘方式的采摘质量。

5 结 论

1)介绍了往复切割式采茶切割器的结构,详细分析了切割器的工作原理与刀片的驱动规律。分析表明,不考虑刀片微小变形时,切割器刀片在双偏心轮轴的驱动下近似做正弦规律的往复运动,幅度为偏心轮轴偏心距的一半。

2)影响弧型往复双动式采茶切割器切割质量的主要因子,包括机速、刀机速比、刀齿高度、往复运动行程等。4个主因子对采摘质量影响规律复杂,存在耦合作用。

3)利用自行研制的轨道式采茶试验台,通过二次回归正交旋转中心组合试验建立了采茶质量主要评价指标(芽叶完整率、漏采率、割茬不平度)关于4个主因子的二次回归方程。建立参数优化模型,求解得出最佳刀具参数结构与作业参数分别约为机速0.4 m/s,刀机速比1.2,行程23 mm,齿高25 mm,此时芽叶完整率为86.9%。根据优化结果进行了试验验证,试验结果(82.60%)与优化试验值接近。

4)通过对往复切割式采茶装置进行系统优化,与传统切割器相比,其采茶完整率提高超过20%,有效地提升了茶叶机械化采摘的质量,为实现优质采、名优茶机械化采摘奠定了基础。

[1] 宋志禹,韩余,丁文芹,等. 茶园机械研究“十三五”进展及“十四五”发展方向[J]. 中国茶叶,2021,43(10):26-33.

[2] 权启爱. 采茶机械的研制和我国采茶机械化事业的发展[J]. 中国茶叶,2018,40(8):14-17.

[3] Ito Y. Picking machine: JP2021112147[P]. 2021-08-05.

[4] 杜哲. 茶茎秆仿生割刀设计及切割性能研究[D]. 镇江:江苏大学,2020.

Du Zhe. Research on Biomimetic Design of Cutting blade for Tea Stem and Its cutting Performence[D]. Zhenjiang: Jiangsu University, 2020. (in Chinese with English abstract)

[5] 张妍,周泳锋,林宏政,等. 基于农业物料力学特性的乌龙茶造型技术研究进展[J]. 亚热带农业研究,2019,15(2):138-143.

Zhang Yan, Zhou Yongfeng, Lin Hongzheng, et al. Research progress on oolong tea modeling technology based on the mechanical characteristics of agricultural materials[J]. Subtropical Agriculture Research, 2019, 15(2): 138-143. (in Chinese with English abstract)

[6] 杜哲,胡永光,王升. 便携式采茶机切割器运动仿真与试验[J]. 农业机械学报,2018,49(S1):221-226.

Du Zhe, Hu Yongguang Wang Sheng. Simulation and experiment of reciprocating cutter kinematic of portable tea picking machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 221-226. (in Chinese with English abstract)

[7] 罗坤,吴正敏,曹成茂,等. 茶鲜叶嫩梢捏切组合式采摘器设计与试验[J]. 农业工程学报,2022,38(13):1-9.

Luo Kun, Wu Zhengmin, Cao Chengmao, et al. Design and experiment of the combined pinch and cut picker for tea fresh leaf tips[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(13): 1-9. (in Chinese with English abstract)

[8] 林燕萍,金心怡,郝志龙,等.茶树嫩梢力学特性与粗纤维试验[J]. 茶叶科学,2013,33(4):364-369.

Lin Yanping, Jin Xinyi, Hao Zhilong, et al. Experiment on mechanical properties and crude fiber of tea leaf[J]. Journal of Tea Science, 2013, 33(4): 364-369. (in Chinese with English abstract)

[9] 宋扬杨,李为宁,李兵,等. 履带式智能采茶机的设计与试验[J]. 农机化研究,2020,42(8):123-127.

Song Yangyang, Li Weining, Li Bin, et al. Design and test of crawler type intelligent tea picker[J]. Agricultural mechanization research, 2020, 42(8): 123-127. . (in Chinese with English abstract)

[10] Han Y, Xiao H R, Song Z Y, et al. Design and evaluation of tea-plucking machine for improving quality of tea[J]. Applied Engineering in Agriculture, 2019, 35(6): 979-986.

[11] 王焜. 采茶机器人运动学分析及仿真[D]. 沈阳:沈阳工业大学,2018.

Wang Kun. Kinematics Analysis and Simulation of Tea Picking Robot[D]. Shenyang: Shenyang University of Technology, 2018. (in Chinese with English abstract)

[12] Yang H L, Chen L, Ma Z B, et al. Computer vision based high quality tea automatic plucking robot using Delta parallel manipulator[J]. Computers and Electronics in Agriculture, 2021,181: 105946.

[13] Xu W, Zhao L, Li J, et al. Detection and classification of tea buds based on deep learning[J]. Computers and Electronics in Agriculture, 2022, 192: 106547.

[14] Zhang L, Zhang H, Chen Y, et al. Real-time monitoring of optimum timing for harvesting fresh tea leaves based on machine vision[J]. International Journal of Agricultural and Biological Engineering, 2019, 12(1): 6-9.

[15] 吕军,夏华鹍,方梦瑞,等. 基于AlexNet的茶叶嫩芽状态智能识别研究[J]. 黑龙江八一农垦大学学报,2019,31(2):72-78.

Lv Jun, Xia Huakun, Fang Mengrui, et al. Research on intelligent identification of tea sprouts state based on AlexNet[J]. Journal of Heilongjiang Bayi Agricultural University, 2019, 31(2): 72-78. (in Chinese with English abstract)

[16] 张修. 智能采茶机器人的茶叶视觉特征识别方法研究[D]. 上海:上海交通大学,2020.

Zhang Xiu. Research on Tea Recognition Method Based on Machine Vision Features for Intelligent Tea Picking Robot[D]. Shanghai: Shanghai JiaoTong Unierstiy, 2020. (in Chinese with English abstract)

[17] Qi F, Xie Z, Tang Z, et al. Related Study Based on otsu watershed algorithm and new squeeze-and-excitation networks for segmentation and level classification of tea buds[J]. Neural Processing Letters, 2021, 53(3): 2261-2275.

[18] 王子钰. 基于图像的茶叶嫩芽检测技术研究[D]. 沈阳:沈阳工业大学,2020.

Wang Ziyu. Research on the Detection Technology of Tea Bud on Image[D]. Shenyang: Shenyang University of Technology, 2020. (in Chinese with English abstract)

[19] Yang H L, Chen L, Chen M T, et al. Tender tea shoots recognition and positioning for picking robot using improved YOLO-V3 model[J]. IEEE Access, 2019(7): 180998-181011.

[20] Chen Y T, Chen S F. Localizing plucking points of tea leaves using deep convolutional neural networks[J]. Computers and Electronics in Agriculture, 2020, 171: 105298.

[21] 王财盛,朱威,徐召飞,等. 基于机器视觉的采茶机割刀控制方法[J]. 计算机测量与控制,2017,25(4):70-74.

Wang Caisheng, Zhu Wei, Xu Zhaofei, et al. Cutter control method of tea picking machine based on machine vision[J]. Computer Measurement & Control, 2017, 25(4): 70-74. (in Chinese with English abstract)

[22] 吴伟斌,唐婷,刘强,等. 基于语义分割的山地果茶园道路识别技术研究[J]. 华中农业大学学报,2022,41(1):246-254.

Wu Weibin, Tang Ting, Liu Qiang, et al. Semantic segmentation based road recognition technology of hilly fruit and teagarden[J]. Journal of Huazhong Agricultural University, 2022, 41(1): 246 - 254. (in Chinese with English abstract)

[23] 王先伟,吴明晖,周俊,等. 采茶机器人导航避障及路径规划研究[J]. 农业装备与车辆工程,2019,57(12):121-124.

Wang Xianwei, Wu Minghui, Zhou Jun, et al. Research on tea picking robot’s navigation, barrier avoidance and Path planning[J]. Agricultural Equipment & Vehicle Engineering, 2019, 57(12): 121-124. (in Chinese with English abstract)

[24] 黄藩,王云,熊元元,等. 我国茶叶机械化采摘技术研究现状与发展趋势[J]. 江苏农业科学,2019,47(12):48-51.

[25] Han Y, Xiao H R, Song Z Y, et al. Design and experiments of 4CJ-1200 self-propelled tea plucking machine[J]. International Journal of Agricultural and Biological Engineering, 2021, 14(6): 75-84.

[26] 向阳,罗锡文,曾山,等. 基于可视化编程的往复式切割器工作特性分析[J]. 农业工程学报,2015,31(18):11-16.

Xiang Yang, Luo Xiwen, Zeng Shan, et al. Operation performance analysis of reciprocating cutter based on visual programming[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(18): 11-16. (in Chinese with English abstract)

[27] 中华人民共和国国家质量监督检验检疫总局农业机械-切割器:GB/T1209.1-2009[S]. 北京:中国标准出版社,2010.

[28] 金心怡. 采茶机,轻修剪机最佳刀、机速度[J]. 福建农学院学报(自然科学版),1993,22(4):470-475.

Jin Xinyi. The Optimum velocity of knife and machine of tea plucker and tea pruning machine[J]. Journal of Fujian Agriculture University (Natural Sciences Edition), 1993, 22(4): 470-475. (in Chinese with English abstract)

[29] 蒋有光. 采茶机切割器系统的优化设计[J]. 茶叶科学,1986,6(2):45-47.

Jian Youguang. Optimum design of Tea-leaf picker’s cutter system[J]. Journal of Tea Science, 1986, 6(2): 45-47. (in Chinese with English abstract)

[30] 夏萍,印崧,陈黎卿,等. 收获机械往式切割器切割图的数值模拟与仿真[J]. 农业机械学报,2007,38(3):65-68.

Xia Ping, Yin Song, Chen Liqing, et al. Numerical simulation of cutting pattern of a reciprocating cutter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 65-68. (in Chinese with English abstract)

[31] 中华人民共和国国家改革和发展委员会. 中华人民共和国机械行业标准—采茶机:JB/T 6281—2007[S]. 北京:机械工业出版社,2007.

[32] 徐丽明,陈俊威,吴刚,等. 梳刷振动式枸杞收获装置设计与运行参数优化[J]. 农业工程学报,2018,34(9):79-81.

Xu Liming, Chen Junwei, Wu Gang, et al. Design and operating parameter optimization of comb brush vibratory harvesting device for wolf berry[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(9): 79-81. (in Chinese with English abstract)

[33] 罗凯,袁盼盼,靳伟,等. 链筛式耕层残膜回收机设计与工作参数优化试验[J]. 农业工程学报,2018,34(19):19-27.

Luo Kai, Yuan Panpan, Jin Wei, et al. Design of chain-sieve type residual film recovery machine in plough layer and optimization of its working parameters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 19-27. (in Chinese with English abstract)

[34] Tang Q Y, Zhang C X. Data Processing System (DPS) software with experimental design, statistical analysis and data mining developed for use in entomological research[J]. Insect Science, 2013, 20(2): 254-260.

Optimization and experiment of arc type reciprocating double-acting tea picking cutter

Han Yu1,2, Song Zhiyu1,2※, Chen Qiaomin2, Mei Song2, Yang Guang2

(1.,,...,210014,;2.,210014,)

Chinese high-quality tea can be specially required for the appearance quality of tea leaves. Particularly, every single tea bud should be intact with the uniform length of all buds. Chinese famous tea is still widely picked by hand, due to the high breakage of tea shoots that are plucked by machines even the state-of-the-art ones. However, manual harvesting cannot fully meet large-scale tea production in recent years, leading to high labor intensity with low efficiency. It is absolutely necessary and urgent to investigate the suitable plucking machines for Chinese high-quality tea at present. Among them, the commonly-used reciprocating-cutting-type cutter was the core reason for the high tea crushing rate in the bulk tea plucking machine. As a result, the machine cannot be suitable for the high-quality tea. In this study, an optimization experiment was carried out on the structure and parameters of the cutter, in order to develop an excellent plucking tool for the high-quality tea. Firstly, the specific structure of the cutter was introduced to analyze the motion characteristics of the blade. The cutter device consisted of two blades, a double eccentric cam shaft, a driving box, and some standard units. When actuated by the motor through the shaft, the motion of the blade approximated a sine function without considering the micro deformation. The cut diagram was then drawn to determine the main factors for the high crushing rate of the machine. The results show that the main factors influencing the picking quality included the machine moving speed, speed ratio between cutter and machine, reciprocating movement stroke, and cutter tooth height, referring to the moving speed, speed ratio, stroke, and tooth height, respectively. These resulting factors interacted with each other for the complex tea plucking. Hence, comprehensive optimization was very necessary to clarify the plucking effect of every single factor, rather than the cut diagram only. Secondly, an electrical test platform was designed with the rail-type tea plucking to permit the setting of exactly the velocity values of cutting and driving needed in the experiment within a certain range. The self-propelled tea plucking machine was also designed before. The high precision values were achieved in the 0.1 (r/min) and 0.01 (m), respectively. A quadratic regression orthogonal rotary center combination test was carried out on the test platform. The nine pairs of blades were produced with different structure parameters, according to the test scheme. Then, the parameter optimization model was established with the evaluation indexes (including the integrity percentage of sprout leaves, leakage rate, and complete rate stubble roughness). The improved model was solved with the genetic algorithm (GA). The best combination of parameters was obtained for the machine as follows: the blade speed was about 0.4 m/s, the speed ratio was 1.2, the stroke was 23 mm, and the tooth height was 25 mm. The calculated integrity rate of bud and leaf was 86.89% under these conditions. Finally, the new cutter blade was developed, according to the parameter optimization. The experimental verification was achieved as follows: the integrity rate of bud and leaf was 82.6%, the leakage rate was 0.24%, and the stubble roughness was 2.8 mm, indicating better consistency with the optimized test. The integrity rate of tea picking increased by more than 20% after optimization, indicating the significantly improved quality of tea plucking. The finding can lay a sound foundation for the efficient technology mode of “machine picking and grading” during high-quality tea harvesting. This improved mode can be expected as a broad application prospect in the tea industry. The adaptive optimization of tea varieties and the dynamic process can be used further to promote the plucking tea quality during the reciprocating cutting plucking.

agricultural machine; tea; harvesting; reciprocating cutter; experiment; optimization

10.11975/j.issn.1002-6819.2022.24.004

S225.93

A

1002-6819(2022)-24-0035-09

韩余,宋志禹,陈巧敏,等. 弧型往复双动式采茶切割器优化与试验[J]. 农业工程学报,2022,38(24):35-43.doi:10.11975/j.issn.1002-6819.2022.24.004 http://www.tcsae.org

Han Yu, Song Zhiyu, Chen Qiaomin, et al. Optimization and experiment of arc type reciprocating double-acting tea picking cutter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(24): 35-43. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.24.004 http://www.tcsae.org

2022-05-17

2022-09-19

江苏省农业自主创新资金(CX(21)3184);农业农村部现代农业装备重点实验室开放基金课题(202005);中央级公益性科研院所基本科研业务费专项(S202205);中国农业科学院果蔬茶创新工程;现代农业茶产业技术体系(CARS-19);泰州市科技支撑计划(SNY20208841)联合资助。

韩余,博士生,助理研究员,研究方向为智能农机装备。Email:hanyu@caas.cn

宋志禹,副研究员,研究方向为农业机械装备。Email:songzy1984@163.com