一种新型油石直线振荡装置性能分析

2022-06-07汪靖翔高作斌黄钊铧马长春田东辉

汪靖翔,高作斌,黄钊铧,马长春,田东辉

(河南科技大学 机电工程学院,河南 洛阳 471003)

以油石振荡为主要特征的超精工艺是轴承内部工作表面主要的终加工工艺[1],超精加工质量对轴承性能和寿命可靠性有重要影响[2]。对于轴承的圆柱形和圆锥形表面,如滚子滚动面、套圈滚道和套圈外圆,其超精加工中油石的运动为直线往复运动[3-4],这种运动具有振荡幅度小,振荡频率高的特点,故超精机中相应的运动支承部件易磨损。随磨损累积,油石振荡运动的直线性,油石对工件表面的研磨作用特性以及机床的振动和噪声等逐渐受到影响,进而影响工件的超精效果。基于磨损的渐进性,生产中对超精加工质量的影响不易控制,故优化超精机油石直线振荡装置的直线运动支承和相应传动结构,提升油石振荡机构的性能及其保持性,对于提升轴承超精加工质量及其一致性具有重要意义。

目前超精机油石直线振荡装置结构有多种方案,但都存在一定的局限性,难以满足精密轴承日益提高的超精加工需求,文献[5]发明了一种新型四偏心轮驱动的油石高频小幅直线振荡装置。现有超精研油石振荡装置有多种结构,实际使用性能各异,针对超精研振荡装置结构和性能的研究较少,文献[6]设计了三自由度超精研振荡头,振荡装置驱动力通过压缩空气实现,振荡运动有直线轴承支承。在分析现有电动机驱动油石直线振荡装置局限性的基础上,从运动学和动力学角度,分析新型油石直线振荡装置性能,为超精机的改进提供理论和技术支持。需要说明的是,分析是以无心贯穿式超精机油石直线振荡装置为例,这类超精机具有贯穿式多油石同时超精的特点,结构比套圈滚道的单油石超精复杂。单油石超精的直线振荡装置同样存在因振荡运动支承部件易磨损而影响超精效果的问题。

1 原超精机油石直线振荡装置

超精机油石振荡装置直线往复运动有直线运动导轨和悬吊弹簧板2种支承形式。直线往复运动具有小幅、高频的特性,振幅通常不超过4 mm,振荡频率每分钟高达1 500次。

十字交叉滚子导轨、线轨、直线运动导套等直线运动导轨均易磨损,随磨损积累,振荡装置使用性能不断下降。当导轨磨损达到一定程度时需修复或更换,增加了使用成本。

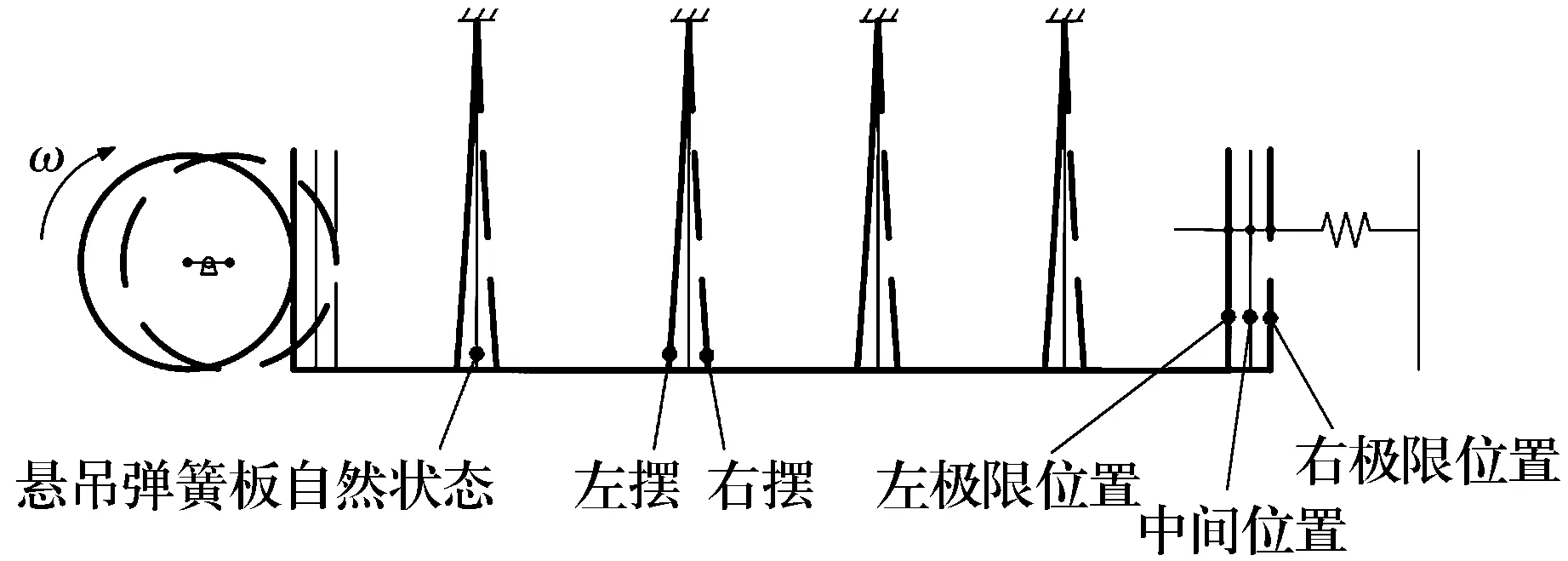

悬吊弹簧板支承的油石振荡装置避免了导轨磨损的不良影响,使用中也便于维护;但悬吊弹簧板在铅垂平面内往复摆动的同时,还存在水平面内的扭转运动,扭转运动既影响水平面内油石往复运动的直线性,也影响振荡运动的平稳性。

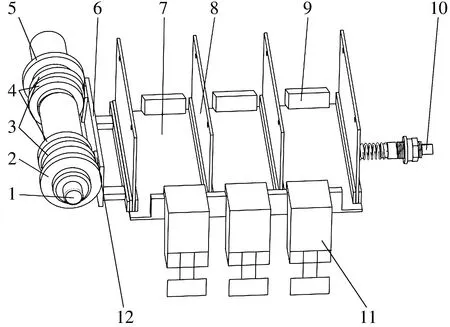

带悬吊弹簧板的油石振荡装置如图1所示:油石和油石加压气缸等零件构成的组件(简称油石及其加压组件)安装于振荡板前方;振荡板悬吊在弹簧板下方,中间有一个与其接触并作定轴转动的偏心轮,两侧有复位弹簧;4个悬吊弹簧板上方与机架固定。悬吊弹簧板在水平面内扭转的原因是:垂直悬吊的弹簧板是薄板,其水平扭转刚度较小;油石及其加压组件在弹簧板前方而不是在其正下方,其往复振荡的惯性力以及油石研磨力均作用在悬吊弹簧板和振荡板前方,而振荡板仅与一个偏心轮接触,其接触力加上复位弹簧的弹力无法平衡油石及其加压组件惯性力及油石研磨力在水平面内的力矩,从而使弹簧板在水平面内受到明显的扭矩作用。

1—机座;2—振荡推板;3—悬吊弹簧板;4—复位弹簧;5—油石;6—气缸;7—偏心轮组。

2 新型油石直线振荡装置结构及工作原理

2.1 结构

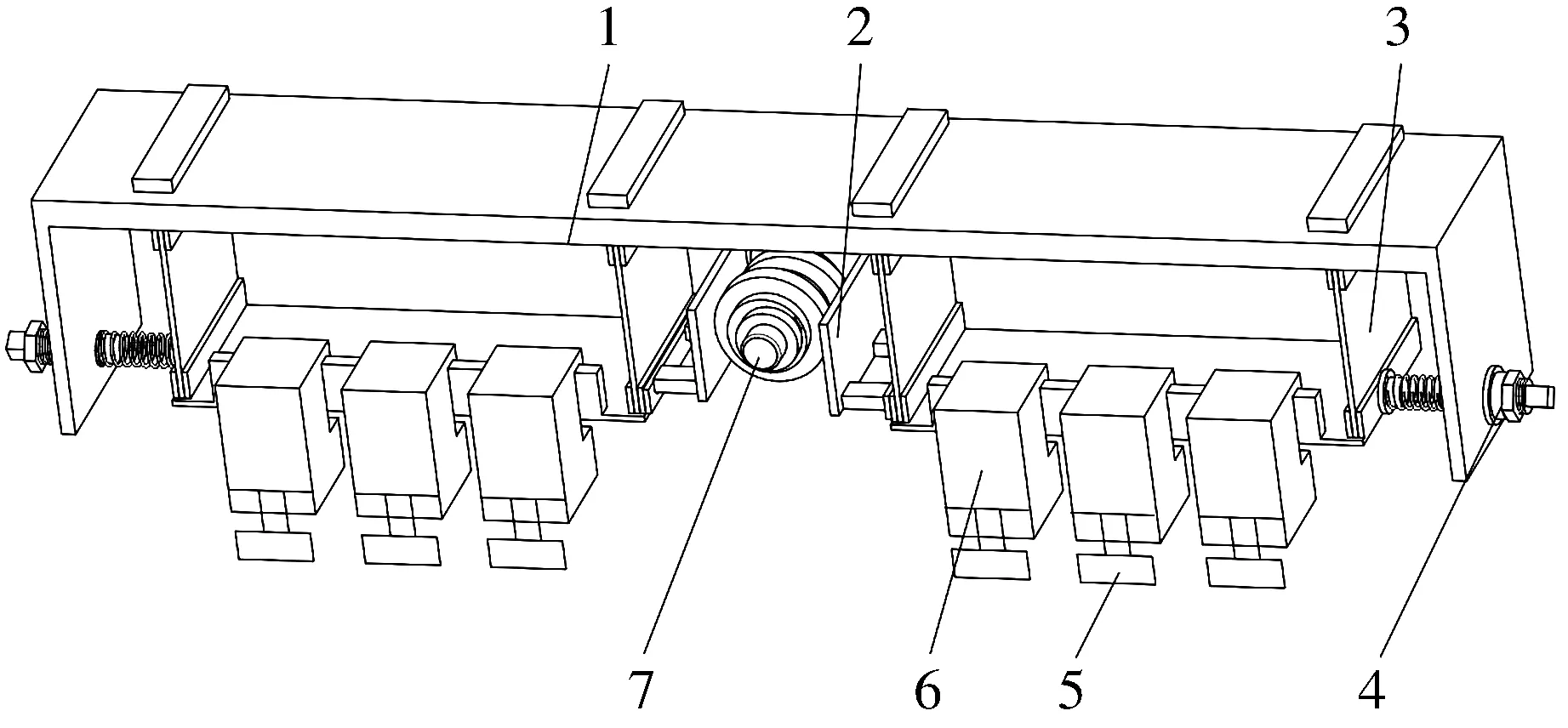

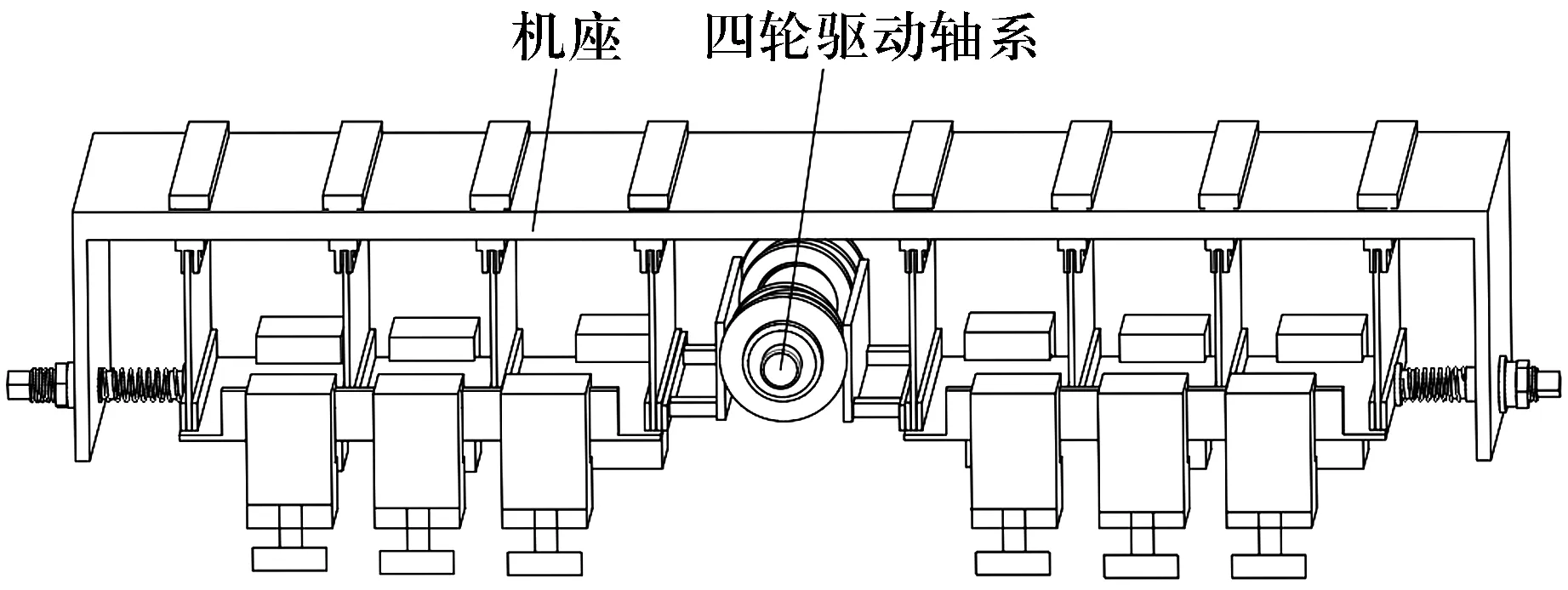

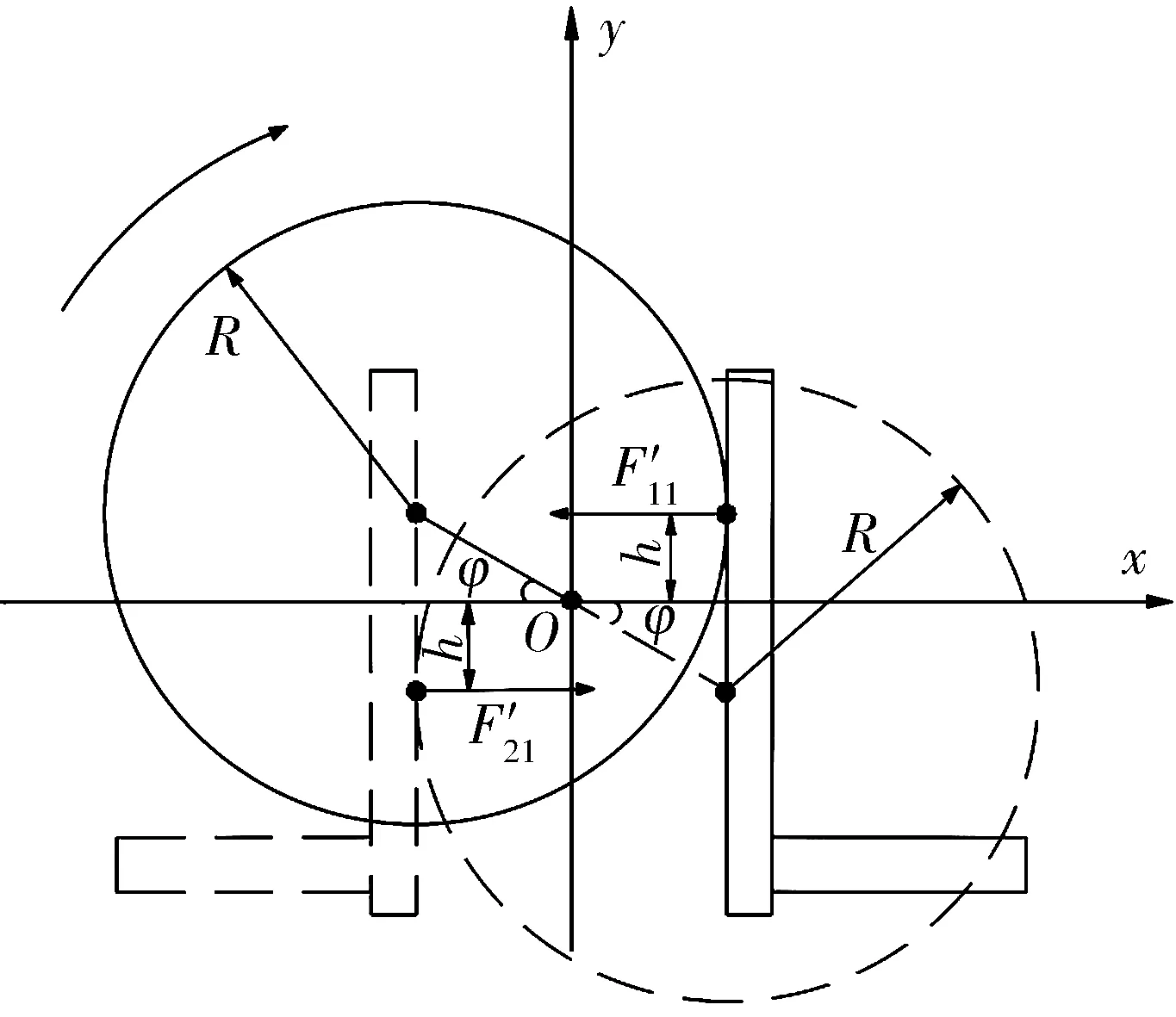

文献[5]提出的新型油石直线振荡装置如图2、图3所示,主要结构包括机架、四轮驱动轴系和振荡机构。

图2 新型油石直线振荡装置总体结构示意图

1—偏心轴;2—偏心轴前支承轴承;3—右驱动偏心轮对;4—左驱动偏心轮对;5—偏心轴后支承轴承;6—偏心轮靠板;7—振荡板;8—悬吊弹簧板;9—平衡块;10—复位弹簧组件;11—油石及其加压组件;12—耐磨块。

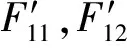

四轮驱动轴系通过两端的轴承安装在机架中心,包括偏心轴、前后支承轴承、左右驱动偏心轮对。左、右驱动偏心轮对的跨度中心与偏心轴前后支承轴承的跨度中心重合。左、右驱动偏心轮对偏心量相同,左驱动偏心轮对的2个偏心轮位于同一相位,与右驱动偏心轮对的2个偏心轮相位相反。

振荡机构有2组,对称分布在四轮驱动轴系两侧,每组振荡机构均包括偏心轮靠板、振荡板、悬吊弹簧板、复位弹簧、油石及其加压组件、平衡块。振荡板一端与偏心轮靠板固定连接,另一端安装有复位弹簧,振荡板上方均匀设有多块悬吊弹簧板,前方相应设有多套油石及其加压组件,后方安装有若干套平衡块。以右侧振荡机构为例,振荡板左端安装有偏心轮靠板,偏心轮靠板上安装有一定厚度的耐磨块与对应的偏心轮相接触,以保证左驱动偏心轮对只与左偏心轮靠板接触,右驱动偏心轮对只与右偏心轮靠板接触,振荡板右端安装有一定压缩量复位弹簧,前方安装有多套油石及其加压组件,上方安装有1组(多块)悬吊弹簧板;复位弹簧和悬吊弹簧板的另一端均固定在机架上,偏心轮靠板在复位弹簧的弹力作用下靠紧在右驱动偏心轮对的一对偏心轮上。

2.2 工作原理

新型油石直线振荡装置左右两侧结构对称,以右侧机构为例,其运动原理如图4所示。四轮驱动轴系在该装置之外的电动机和传动装置带动下作匀速定轴转动,通过两对偏心轮驱动左右两侧的振荡板向两侧摆动,并压缩左右两端的复位弹簧;振荡板摆动到一侧极限位置后,在复位弹簧弹力驱动下转为反向摆动;振荡板反向摆动到另一侧极限位置后,又在偏心轮驱动下转为正向摆动。如此反复,形成振荡板往复摆动。

图4 右侧振荡机构运动原理图

该装置工作时,安装于振荡板前方下端的油石振荡幅度较小,一般不超过4 mm,而油石工作面至悬吊弹簧板与机架固定处的总长度很大,故油石摆动近似为直线往复运动。例如,当油石到悬吊弹簧板上端固定处的距离为600 mm,油石摆动幅度为4 mm时,按圆弧摆动计算,油石在纵向铅垂面(图3)内摆动圆弧与直线的偏差为3.4 μm。由于油石通过气缸浮动地压在工件表面,纵向铅垂面内油石运动直线性偏差的方向与油石浮动方向一致,这种微小偏差对超精过程影响较小。

悬吊弹簧板是薄板,因此其在纵向铅垂面、水平面内扭转刚度较小。该装置的油石往复运动正是利用了悬吊弹簧板在纵向铅垂面内刚度小,易变形的特点;但悬吊弹簧板在水平面内也存在扭转变形,若不采取措施限制悬吊弹簧板在水平面的扭转变形,其造成的油石振荡运动直线性偏差会对超精过程产生不利影响: 故该新型振荡装置每侧的振荡板均与偏心轴上的2个偏心轮接触,且2个偏心轮之间跨度较大(图2、图3),借助复位弹簧的弹力保证振荡过程中2个偏心轮始终与振荡板同时接触,即可避免悬吊弹簧板在水平面内扭转变形。

3 新型油石直线振荡装置运动分析

油石振荡运动是超精加工运动的重要组成部分,有必要分析其运动的位移、速度和加速度。由于结构对称,在此以右侧振荡机构为例,分析振荡板在一个振荡周期内水平运动速度和加速度的变化规律以及偏心轮与振荡板之间的相对运动规律。

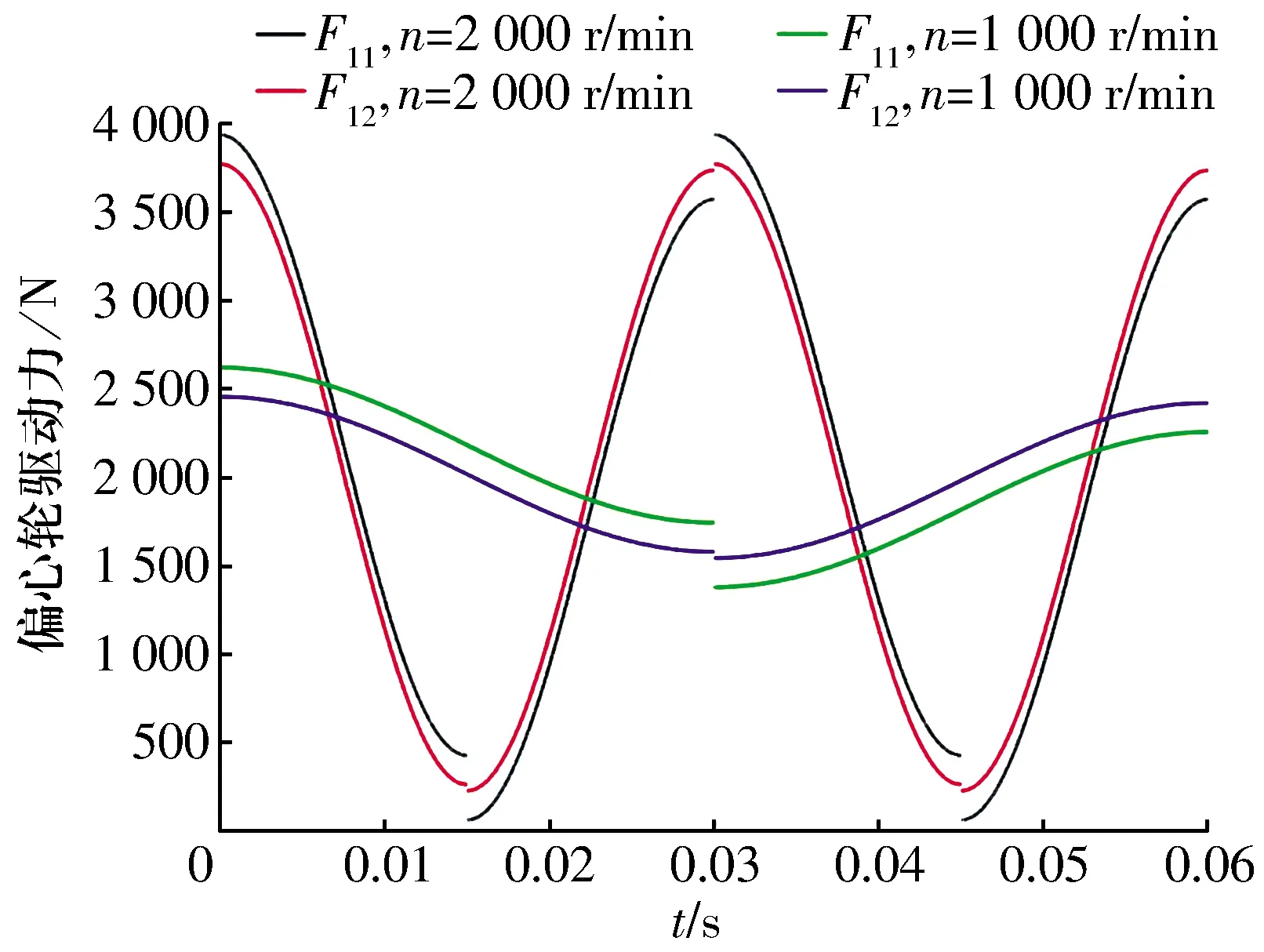

3.1 振荡板和油石的往复运动特性

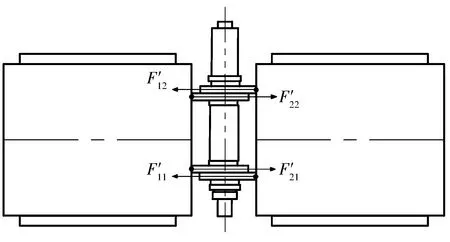

3.1.1 位移

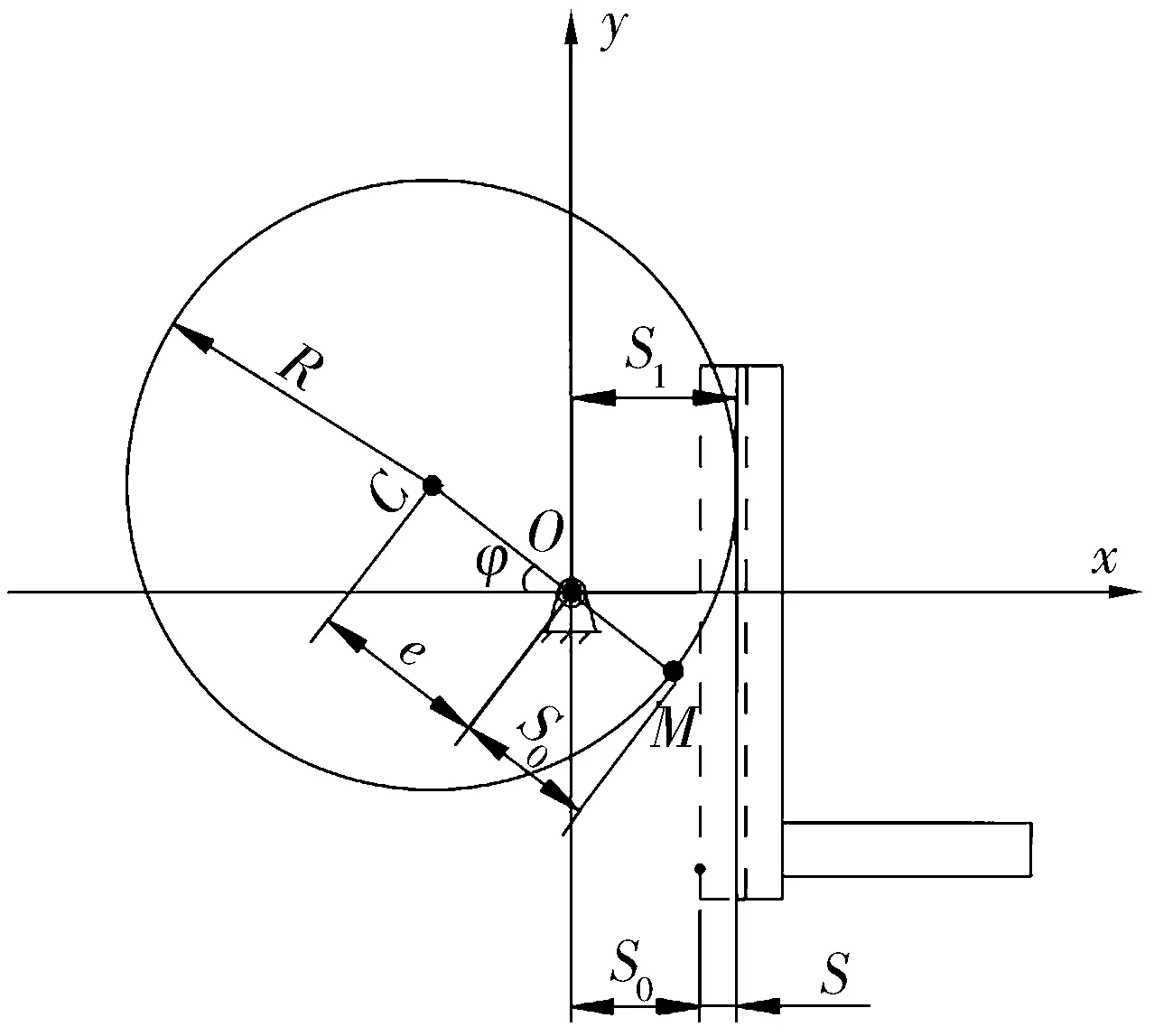

偏心轴旋转一周,对应振荡机构的一个振荡周期。在一个振荡周期内,振荡板水平位移与偏心轮转角的几何关系如图5所示,图中:O为偏心轴旋转中心(偏心轴旋转平面内正交坐标系的原点),x轴为水平纵向,y为铅垂方向,R为偏心轮半径,e为偏心量,S0为左极限位置时振荡板在x方向的坐标。偏心轮中心转角为φ时,振荡板在x方向的坐标为S1,在水平方向的位移为S。

图5 振荡板位移与偏心轮转角的几何关系图

在一个振荡周期内,偏心轮中心转角φ=2πnt(n为偏心轴转速),偏心轮中心转角φ在一个完整振荡周期内的取值范围为0~2π,则t的取值范围为0~1/n。

根据图5可知

S=S1-S0,

(1)

S1=R-ecosφ,

S0=R-e,

将S用时间t表示,即

S=e[1-cos(2πnt)],

(2)

由(2)式可知:振荡板水平往复运动位移是时间的余弦函数,最大值为2e,最小值为0。

3.1.2 速度

(2)式对t求导可得振荡板水平运动速度为

v=2πnesin(2πnt)。

(3)

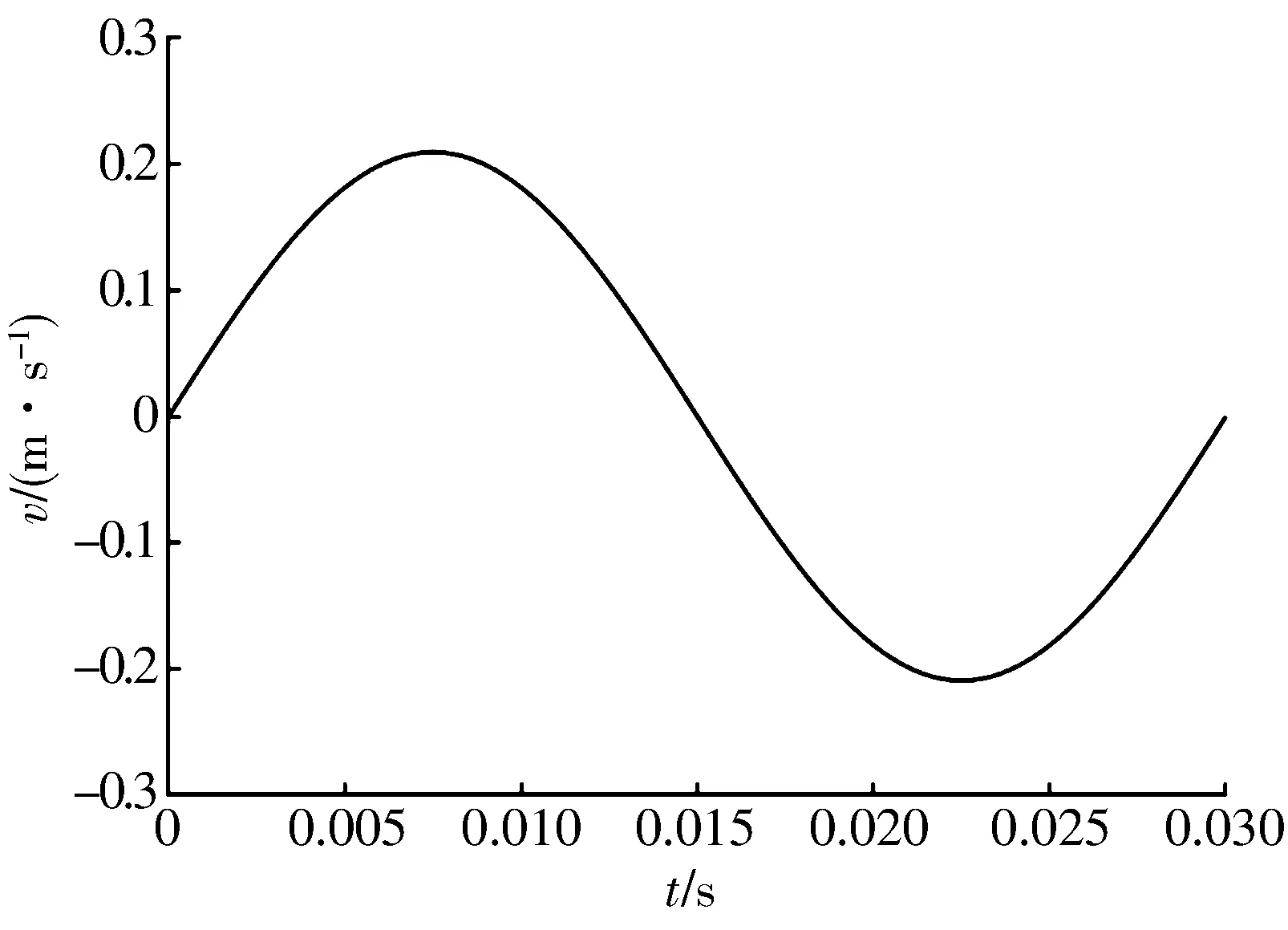

根据(3)式可得一个周期内振荡板水平往复运动速度(e=1 mm,n=2 000 r/min),由(3)式和图6可知:1)振荡板水平往复运动速度是时间的正弦函数,其幅值与偏心轴转速和偏心轮偏心量成正比;2)速度方向在一个周期内变换一次,t在0~1/(2n)时为正,1/(2n)~1/n时为负。

图6 振荡板水平往复运动速度示意图

3.1.3 加速度

(3)式对t求导可得振荡板水平运动加速度为

a=4π2n2ecos(2πnt)。

(4)

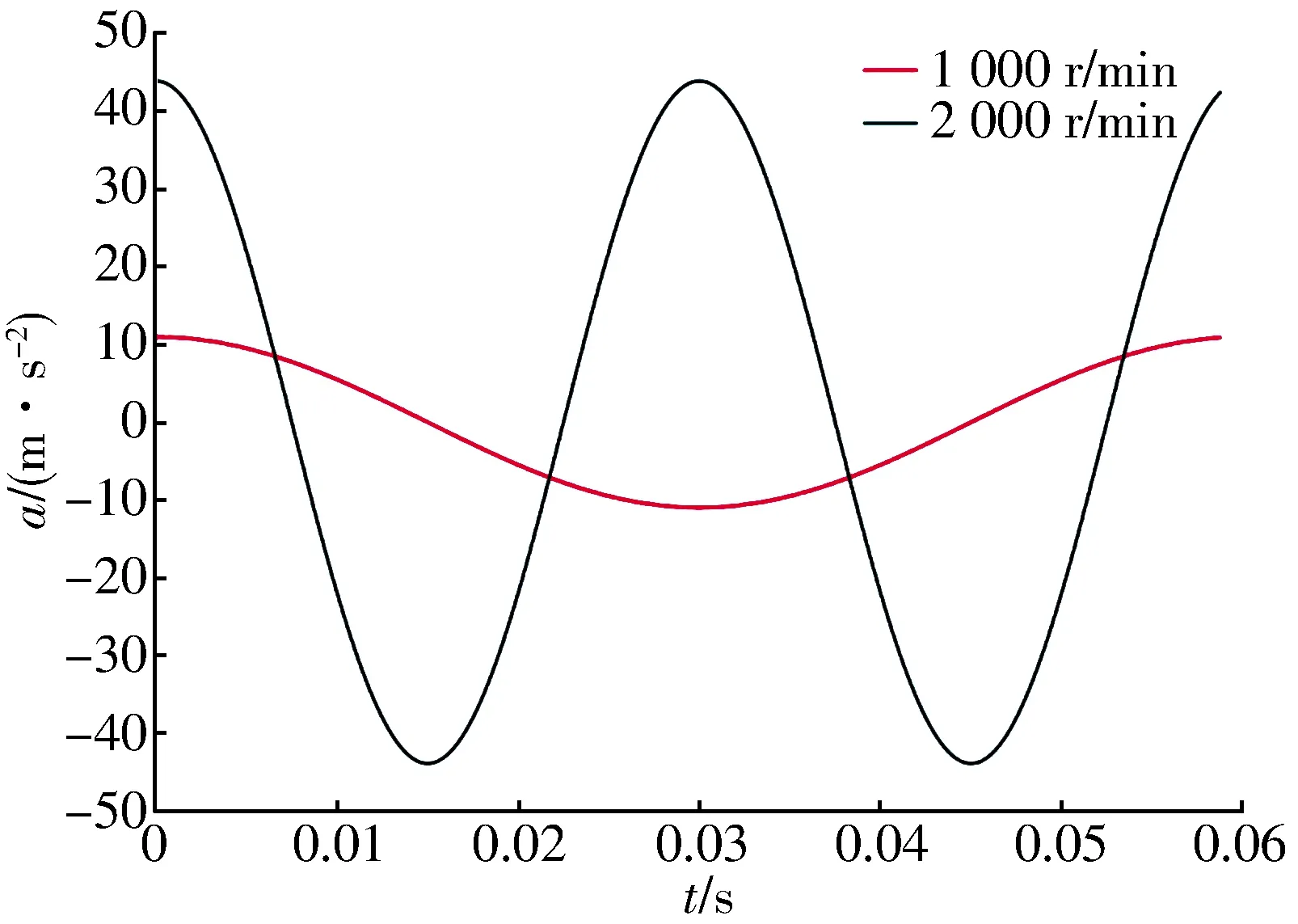

根据(4)式可得不同偏心轴转速下振荡板水平往复运动的加速度(e=1 mm),由(4)式和图7可知:1)振荡板水平往复运动加速度是时间的余弦函数,其幅值与偏心轴转速的平方和偏心轮偏心量成正比;2)加速度方向在一个周期内变换2次,t为0~1/(4n)和3/(4n)~1/n时为正,1/(4n)~3/(4n)时为负;3)偏心轴转速对振荡板水平往复运动加速度影响较大。

该装置的油石及其加压组件都固定在振荡板上,油石会随振荡板绕悬吊弹簧板的上端来回摆动。油石摆动位移和线速度与振荡板的位移和摆动线速度之间有固定比值(悬吊弹簧板和机架连接

图7 不同偏心轴转速下振荡板水平往复运动加速度

处至油石的距离与至偏心轴的距离之比),将油石的摆动圆弧近似为直线,则油石往复振荡位移和速度可根据该比值计算。油石的往复运动位移、速度和加速度与振荡板类似。

振荡板以及固定在其上的油石及其加压组件是该装置振荡运动的主体(下文统称为振荡体),该装置左右两侧对称布置2个振荡体。2个振荡体运动速度大小相等,方向相反,故2个振荡体质量相同时,其动量也大小相等,方向相反,从而保证整个振荡装置无运动冲击,运转平稳。

3.2 偏心轮与振荡板之间的相对运动规律及其对接触磨损的影响

不考虑偏心轮自转时,偏心轮与振荡板在接触处存在相对运动,这种相对运动会影响两者接触处的磨损状况,故有必要分析相对运动的规律。

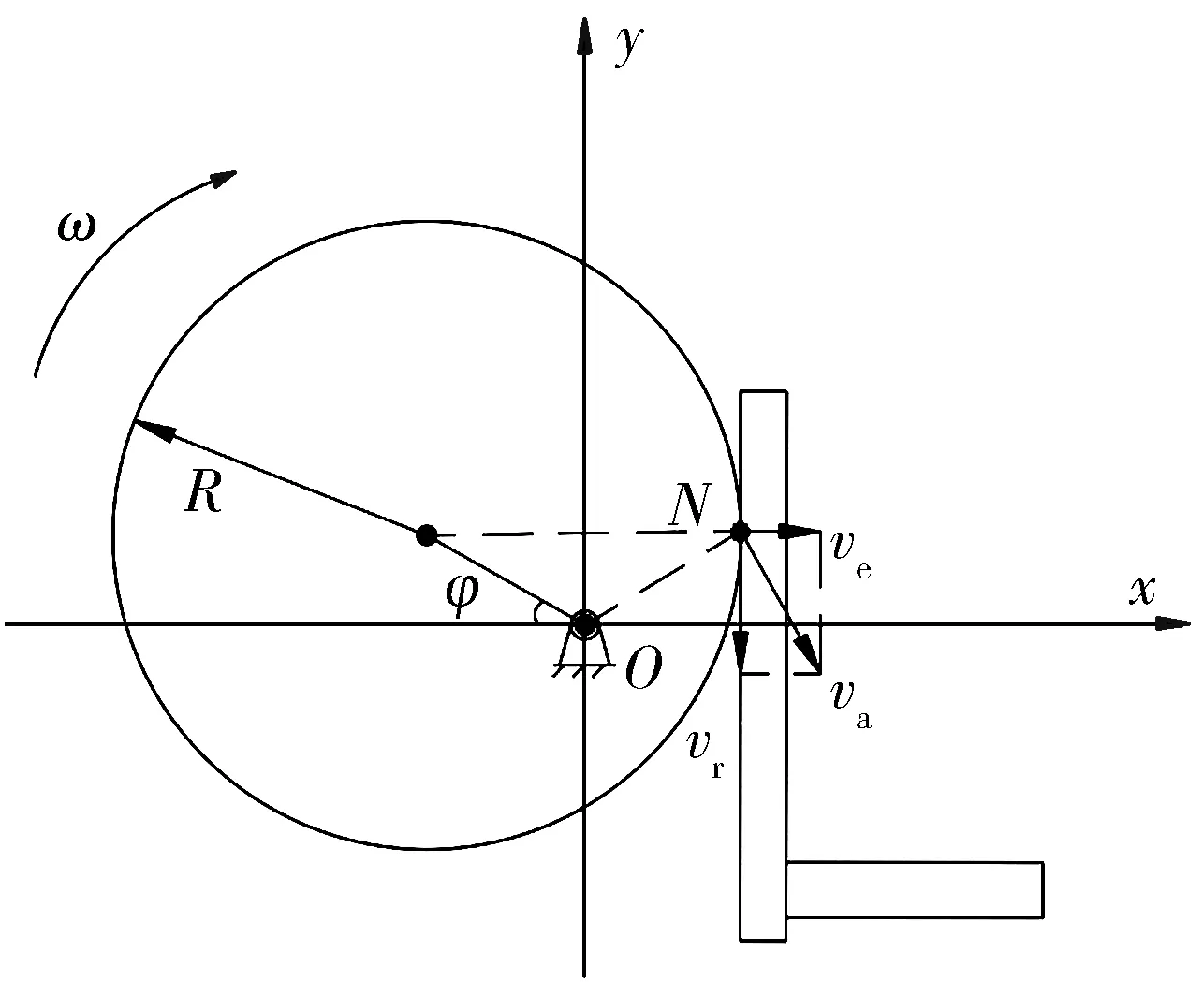

偏心轮与振荡板之间的相对运动速度分析图如图8所示,N为偏心轮与振荡板接触点。偏心轮上N点的速度为

va=2πne,

(5)

偏心轮与振荡板之间的相对滚动速度vr为

vr=vacos(2πnt)=2πnecos(2πnt)。

(6)

图8 偏心轮与振荡板之间的相对运动速度分析图

由(6)式可知:偏心轮与振荡板的相对滚动速度是时间的余弦函数,其幅值与偏心轴转速和偏心轮偏心量成正比,速度方向在一个周期内变换2次。

当偏心轮不自转时,(6)式即为偏心轮与振荡板的相对滑动速度。为减轻偏心轮与振荡板之间的磨损,偏心轮上安装可以自转的滚动轴承,偏心轮相对振荡板的运动形式转换为偏心轮相对于振荡板的往复摆动,摆动速度可根据(6)式和偏心轮轴承直径计算。

由于偏心轮偏心量较小,一般不超过2 mm,偏心轮相对振荡板的往复摆动总体较小,相对运动的接触部位并不易产生磨损,即使有磨损,由于复位弹簧的作用,也不会产生间隙,不会影响运动的平稳性和机床噪声。

由于对称性,在一个完整的振荡周期内,前后偏心轮与振荡板之间的相对运动规律相同,这种相对运动引起的前后偏心轮与振荡板接触部位的磨损并无差异。

4 新型油石振荡装置力学分析

振荡装置性能既与振荡体运动特性有关,也与其受力有关,故有必要对振荡体进行力学分析。振荡体加速度周期性变化,因振荡体质量较大,其受力也大幅度变化。基于振荡运动的周期性和稳定性,在一个振荡周期的任意瞬时,加入振荡体主要零件的惯性力进行静力学平衡分析。

力学分析主要关注以下几个问题:1)与振荡板同时接触的2个偏心轮接触压力的变化规律是否相同,是否会由于接触压力的不同导致2个接触处磨损程度不同;2)振荡板与偏心轮之间的接触压力对偏心轴旋转运动阻力矩的影响情况;3)为保证任意一侧的振荡板与2个偏心轮始终同时接触,避免悬吊弹簧板水平扭转,复位弹簧的弹力应满足的条件。

振荡体力学模型分析可适当简化:1)由于振荡体振荡幅度较小,悬吊弹簧板的摆动幅度和复位弹簧伸缩幅度均较小,振荡过程中其弹力较小,可忽略不计;2)复位弹簧预压缩量较大,在伸缩幅度较小的振荡过程中其弹力变化不大,可假设复位弹簧的弹力为定值;3)主要分析避免振荡体在水平面内发生扭转,对振荡体力学分析仅限于水平面内,不考虑油石压力,也不考虑研磨力沿工件圆周方向的分量,仅考虑研磨力沿油石往复运动方向的分量,且认为该分力(油石研磨力)的方向始终与振荡体运动速度方向相反。

以右侧振荡机构为例,在一个周期内(t∈[0,1/n]),根据振荡体速度方向,将一个完整振荡过程分为去程(速度为正)和回程(速度为负)2个阶段进行力学分析:1)去程,振荡体速度为正,位移量持续增大,复位弹簧持续压缩;2)回程,速度为负,位移量持续减小,复位弹簧压缩量持续减小。

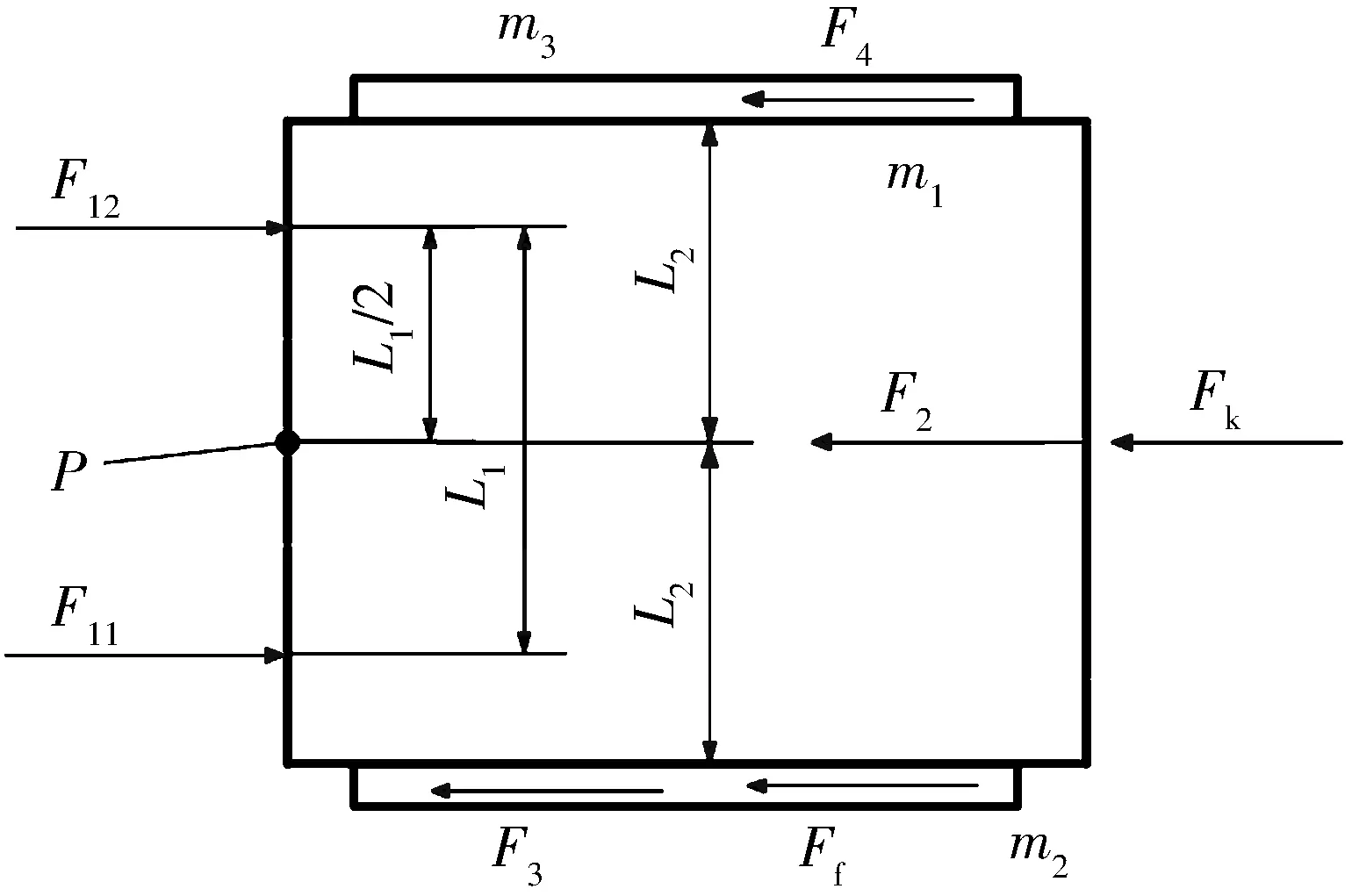

4.1 偏心轮与振荡板的接触压力及其对接触磨损的影响

4.1.1 去程接触压力

去程阶段右侧振荡体受力如图9所示,图中:F11为前偏心轮接触压力,F12为后偏心轮接触压力,Fk为复位弹簧弹力,Ff为油石研磨力,F2为振荡板惯性力,F3为固定在振荡板前方的油石及其加压组件的惯性力,F4为固定在振荡板后方的平衡块的惯性力。

图9 去程阶段右侧振荡体瞬时受力图

振荡板前后方向的尺寸定义为宽度,用L2表示。2个偏心轮沿振荡板宽度对称分布,其间距为L1,对称中心点为P。去程振荡板惯性力和复位弹簧的弹力都作用于振荡板宽度中心,前后偏心轮接触压力作用点离振荡板宽度中心的距离均为L1/2,固定在振荡板前方的油石加压气缸组件等零件的惯性力以及固定在振荡板后方的平衡块的惯性力作用点离振荡板宽度中心的距离均为L2。

根据(4)式可得

(7)

式中:m1为振荡板质量;m2为固定在振荡板前方的油石加压气缸组件等零件质量;m3为固定在振荡板后方的平衡块质量。

力平衡方程为

F2=F11+F12-Fk-F3-F4-Ff,

(8)

P点的力矩平衡方程为

(9)

(10)

4.1.2 回程接触压力

回程阶段,研磨力Ff的方向与图9相反,只需将(10)式中Ff所在项由“+”改为“-”,时间t∈[1/(2n),1/n],接触压力为

(11)

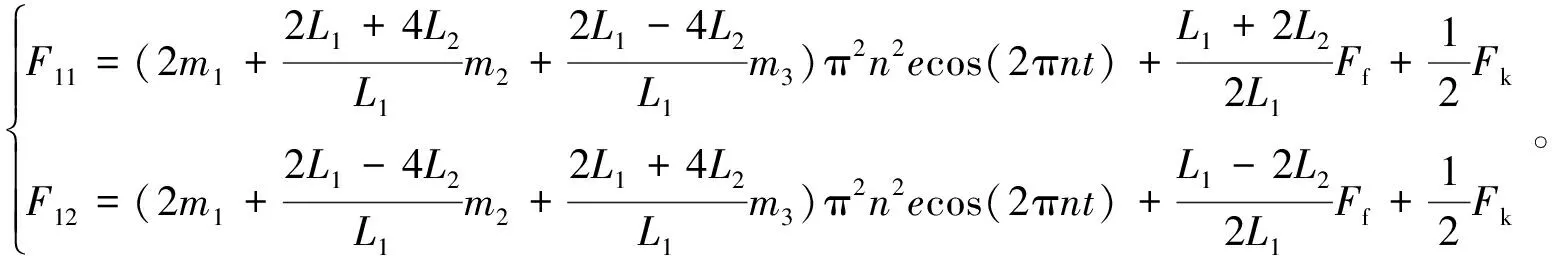

4.1.3 前后偏心轮接触压力的变化规律及其对接触处磨损程度的影响

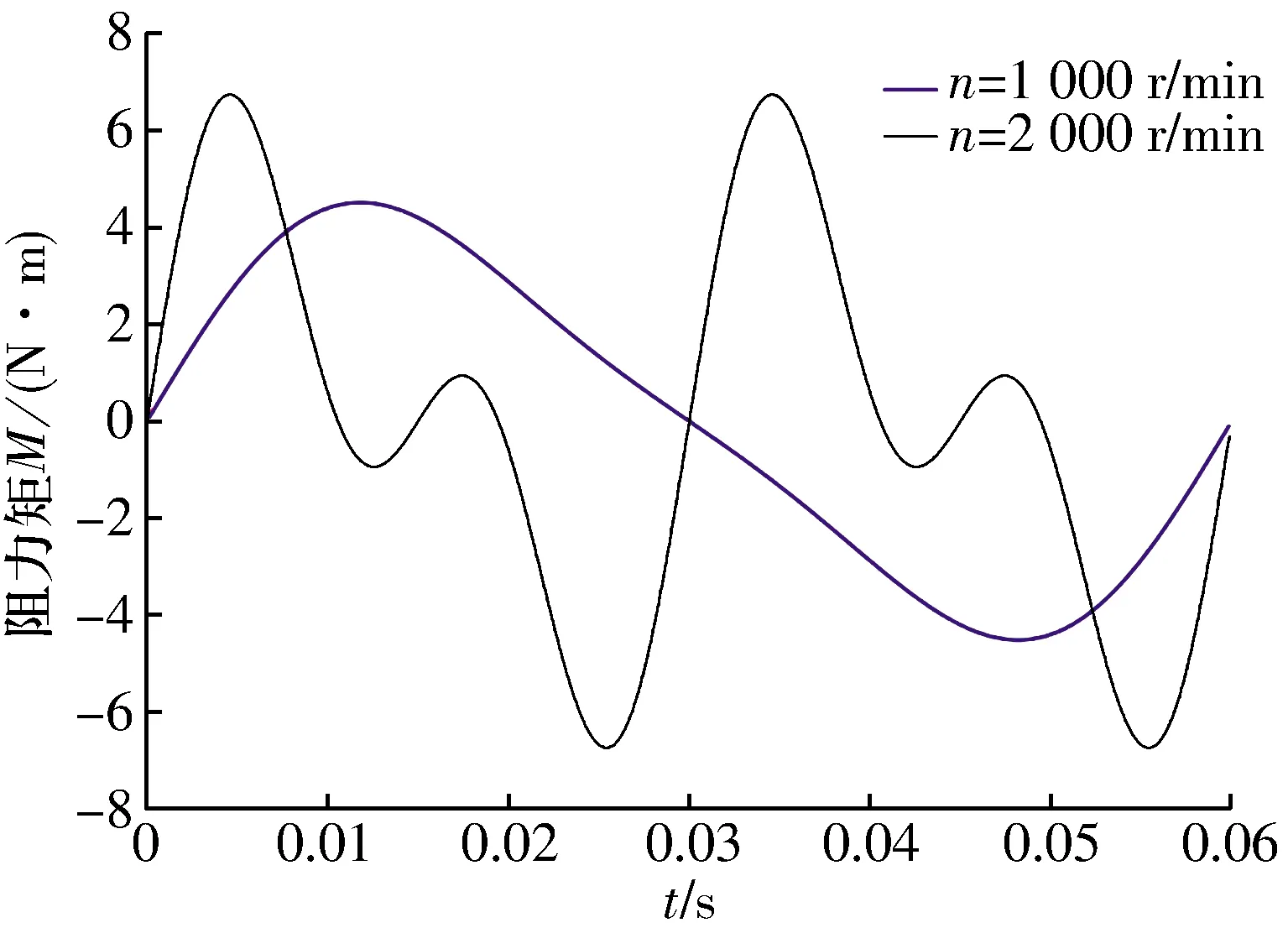

令e=1 mm,L1=170 mm,L2=70 mm,m1=40 kg,m2=20 kg,m3=20 kg,Ff=200 N,Fk=4 000 N时,根据(10),(11)式可得前后偏心轮驱动力随时间的变化规律如图10所示,偏心轴转速对偏心轮驱动力影响较大。

图10 前后偏心轮驱动力随时间的变化规律

由图10可知:1)在一个完整的振荡周期内,前后偏心轮与振荡板的接触力并不时时相等。由于偏心轮与振荡板之间存在相对运动,若前后偏心轮接触压力变化规律不同,前后偏心轮与振荡板接触处的磨损程度也不同,磨损量差异将导致振荡板运动方向的偏斜。2)在去程阶段,前偏心轮驱动力大于后偏心轮,而在回程阶段相反,这说明在一个完整振荡周期内前后偏心轮与振荡板接触处的磨损程度可能并无差异。

由于图10仅仅是个例,下面针对一般情形进行分析。

由(10),(11)式可得前后偏心轮与振荡板的接触力差为

ΔF=F11-F12,

(12)

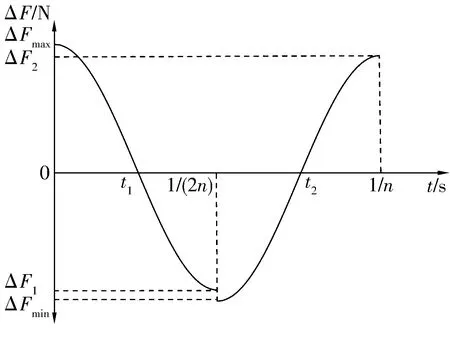

根据(12)式可得在一个完整振荡周期内ΔF的变化规律如图11所示,其中

(13)

在一个完整振荡周期内,ΔFmax与ΔFmin的大小相等;t∈[0,1/(2n)]内的最小值ΔF1与t∈[1/(2n),1/n]内的最大值ΔF2的大小相等。

由图11可知:在t∈[0,t1]时,F11大于F12,接触压力引起的前偏心轮接触处磨损程度大于后偏心轮;在t∈[1/(2n),t2]时,F12大于F11,接触压力引起的后偏心轮接触处磨损程度大于前偏心轮。基于余弦函数曲线的对称性,接触压力引起的前后偏心轮接触处总磨损程度相同。同理,在t∈[t1,1/(2n)]

图11 在一个振荡周期内ΔF的变化规律

和t∈[t2,1/n]内,接触压力引起的前后偏心轮接触处总磨损程度也相同。

如上所述,在一个振荡周期内前后偏心轮滚动速度变化引起的前后偏心轮接触处磨损程度也相同。由于一个振荡周期内前后偏心轮滚动速度和接触压力变化引起的接触处磨损程度相同,故该装置前后偏心轮接触处磨损程度也相同。偏心轮靠板与偏心轮即使有磨损,靠板仍可以与偏心轴线保持平行,磨损不会影响油石振荡的直线性和稳定性,也不会改变水平面内油石振荡直线的方向。

4.2 偏心轴转动阻力矩分析

偏心轴的转动阻力矩主要由偏心轮与振荡板的接触压力引起。偏心轮与振荡板之间的摩擦力也会对偏心轴的转动形成阻力矩,但偏心轮与振荡板相对运动为摆动,摩擦力较小,其影响可忽略。

图12 振荡过程中偏心轴受力示意图

图13 偏心轴前端两偏心轮受力分析图

(14)

(15)

偏心轴后端两偏心轮受到的振荡体接触压力与前端类似,则偏心轴在旋转过程中受到的总阻力矩∑M为

∑M=[(m1+m2+m3)8π2n2e2cos(2πnt)+

e(Fk±Ff)]sin(2πnt),

(16)

且呈周期性波动。

e=1 mm,m1=40 kg,m2=20 kg,m3=20 kg,Ff=200 N,Fk=4 000 N时 ,偏心轴转动阻力矩如图14所示,偏心轴转速对偏心轮阻力矩影响较大。

偏心轴由电动机驱动,为减小偏心轴转矩波动对转速的不良影响,可在前后偏心轮之间增加转动惯量较大的飞轮。偏心量e一般小于2 mm,(16)式的电动机负载转矩总体并不大,只要电动机额定转矩和功率选择得当,可保证偏心轴转速稳定。

图14 偏心轴转动阻力矩波动曲线

4.3 最小复位弹簧力及复位弹簧设计原则

为保证任意一侧的振荡板与2个偏心轮始终同时接触,避免悬吊弹簧板水平扭转,复位弹簧弹力Fk需满足

(17)

n=2 000 r/min,e=1 mm,L1=170 mm,L2=70 mm,m1=40 kg,m2=20 kg,m3=20 kg,Ff=200 N时,Fk应大于3 144 N。

在前文偏心轮驱动力和偏心轴转动阻力矩的算例中,复位弹簧弹力Fk均为4 000 N,大于计算值,故图10中的偏心轮驱动力均为正值,偏心轮与振荡板可以始终保持接触,振荡运动正常,算例中的偏心轴转动阻力矩也是正常振荡条件下的阻力矩。

在复位弹簧设计时,复位弹簧预压缩量应远大于振荡幅度,才可将复位弹簧的弹力看作定值,故复位弹簧刚度不宜太大,而设计合适的弹簧长度以满足弹力要求。复位弹簧弹力只要满足(17)式所述取值条件,即可保证前后偏心轮始终与振荡板接触,从而保证振荡板与偏心轮轴线平行,振荡方向与偏心轴轴线垂直。同时,这样设计的复位弹簧弹力不会对四轮驱动轴系产生额外载荷。

5 结论

提出的新型油石直线振荡装置具有以下性能:

1)振荡速度是时间的正弦函数,其幅值与振荡频率和偏心轮偏心量成正比;

2)受惯性力影响,前后偏心轮与振荡体的接触压力周期性波动,按照本文建立的公式计算和选择弹簧预紧力,理论上可保证该接触压力在一个完整振荡周期内始终大于零,进而保证振荡板不发生水平扭转,振荡运动直线好,振荡平稳;

3)前后偏心轮与振荡板的滚动速度和接触压力变化规律相同,使得2个接触部位的磨损程度相同,产生磨损不会改变振荡运动方向;

4)电动机驱动偏心轴旋转的阻力矩周期性波动,波动幅度受偏心轴转速影响,为避免该阻力矩波动影响偏心轴转速,偏心轴应设计较大的转动惯量。