籽棉团悬浮速度的理论算法与试验验证

2022-03-11买买提明艾尼加合甫阿汗吾尔科木冉合木古丽巴哈尔托乎提金阿芳

买买提明·艾尼,加合甫·阿汗,吾尔科木·冉合木,3,古丽巴哈尔·托乎提,金阿芳

籽棉团悬浮速度的理论算法与试验验证

买买提明·艾尼1,2,加合甫·阿汗1,吾尔科木·冉合木1,3,古丽巴哈尔·托乎提1※,金阿芳1

(1. 新疆大学机械工程学院,乌鲁木齐 830047;2. 乌鲁木齐佰博机电科技有限公司,乌鲁木齐 830002;3. 新疆塔城地区市场监管局特种设备检验检测所,塔城 834700)

针对常规悬浮速度理论值与测试值偏差大的问题,该研究以常规悬浮速度理论为基础,通过量纲分析法和力平衡原理,建立籽棉团物理属性与阻力系数之间的关系,提出一种轻软可压缩颗粒悬浮速度理论模型。在棉田测试单颗棉桃完全开裂时所含籽棉团直径,确定气力输棉管道最小直径,并通过管流雷诺数和绕流雷诺数计算确定阻力系数。用体积法测试籽棉团密度,用等密变径法制备6种不同密度、18种不同直径的球形籽棉团试样并进行悬浮速度试验测试。结果表明,单颗棉桃全开裂时直径变化范围在38~54 mm之间,此范围内管流和绕流雷诺数都大于500,阻力系数为0.44;籽棉团松散密度范围为20~90 kg/m3,半压实密度范围为90~220 kg/m3;籽棉团悬浮速度测试值从直径比(籽棉团直径与管道直径之比)大于0.6开始与常规悬浮速度理论值偏离,直径比等于1时籽棉团悬浮速度测试值不等于0。采用该研究提出的理论算法时,得到的籽棉团悬浮速度分布特征和大小与测试结果基本吻合,平均相对误差为4.6%,并通过方差分析验证了该研究提出的理论算法的有效性。这为籽棉、羊毛和驼绒等轻软可压缩物料的气力输送系统和装置的改进设计提供理论算法。

机械化;农业;悬浮速度;籽棉团;气力输送系统;可压缩颗粒;阻力系数

0 引 言

棉花是中国重要的战略物资,随着种植成本与人工成本的增加,降低采收成本、提升机械化水平成为提高棉花经济效益的重要途径[1]。气力输送系统常用于各种颗粒物的风力输送[2-6]。目前国内外比较成熟水平摘锭式采棉机[7-9]均采用管道式气力输棉系统,籽棉对管道内气流阻力与悬浮速度是设计吸力输棉系统的基本参数,也是气力输送装置的评价指标[10-11]。阻力与悬浮速度存在着对应关系,通常情况下物体阻力可通过物体物理特性测试计算[12]。近代相似理论证明了阻力不是一个常数,是随着流体黏性和物理性质的不同而变化的一种复杂物理参数[13-15]。Stokes等[16-18]系统分析了雷诺数与阻力系数之间的关系,并确定了雷诺数在不同范围内的阻力系数理论模型。以上研究都是基于固体颗粒物理特性进行的,在确定棉花、羊绒等轻软可压缩颗粒的阻力系数和悬浮速度时,其理论值与实际测试值具有一定的差别。通过分析籽棉团悬浮速度相关试验结果可知[19-20],不同存在形态籽棉与悬浮速度之间也有一定的关系,这为网状滚筒式籽棉残膜机有效分离籽棉残膜提供了参考数据。

影响籽棉团悬浮速度的因素很复杂,最重要的因素是籽棉团的轻软可压缩特性,这直接导致籽棉团的体积和密度的改变,而常规的硬颗粒悬浮速度数学模型无法正确描述轻软可压缩籽棉团的悬浮速度,目前也未见相关研究报道。

本文以具有轻软可压缩颗粒特性的籽棉团作为研究背景,建立了轻软可压缩籽棉团的阻力和悬浮速度的理论算法,确定了阻力系数,并与试验结果对比验证了理论算法的有效性。

1 籽棉团悬浮速度理论算法

1.1 籽棉团在气流中的阻力计算

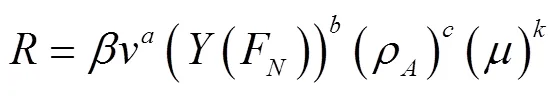

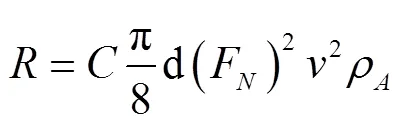

本文通过量纲分析建立计入籽棉团物理特性的阻力理论算法[12]。根据量纲分析方法[21]可得阻力的函数式为

式中阻力,N;为与籽棉团形状运动的方位及表面粗糙度有关的无量纲系数,待定系数;为籽棉团悬浮速度,m/s;(F)为与籽棉团周围压力F分布特征相关的分布函数,表示籽棉团形状特征尺寸,m;r为空气密度,kg/m³;为空气动力黏度,Pa×s;、、和为常数。

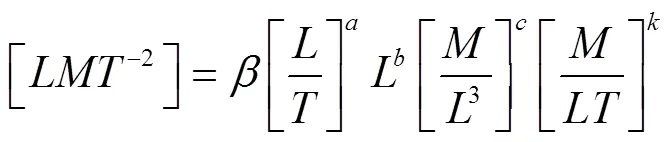

以基本量纲长度、质量和时间描述公式(1)可得

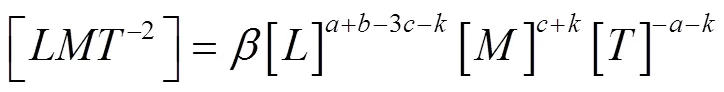

按基本量纲指数整理可得

根据等式两边相等关系,计算出分别为2-、2-、1-,其中为待定常数。按基本量纲指数整理并将未知变量代入式(1)并整理后得

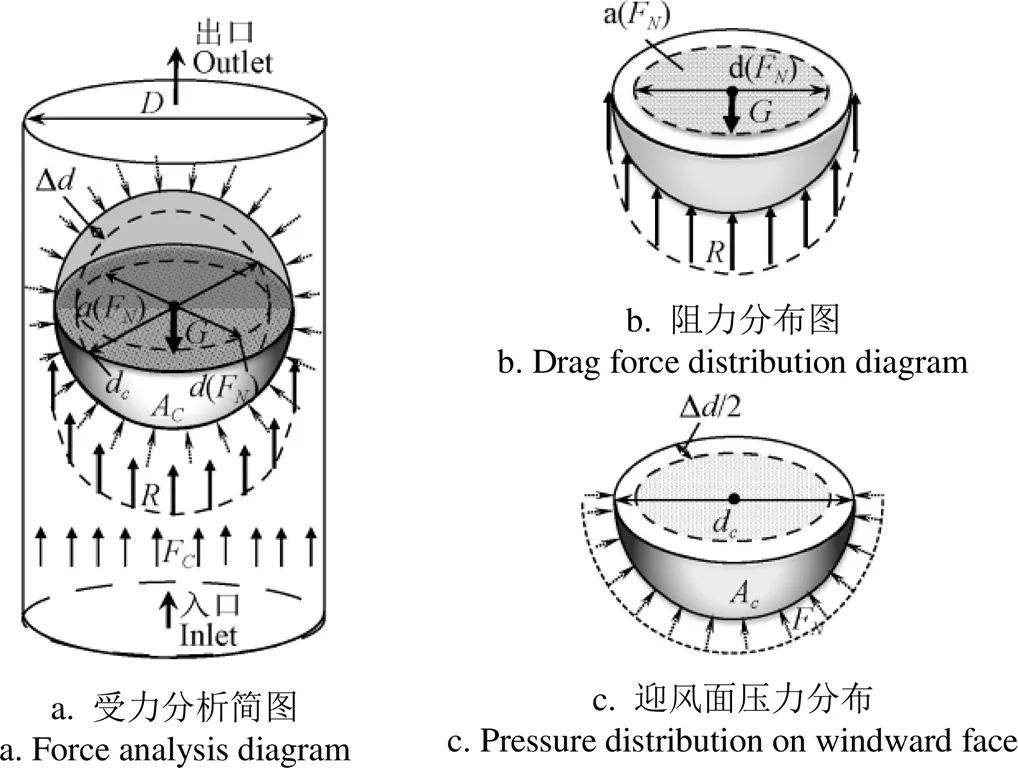

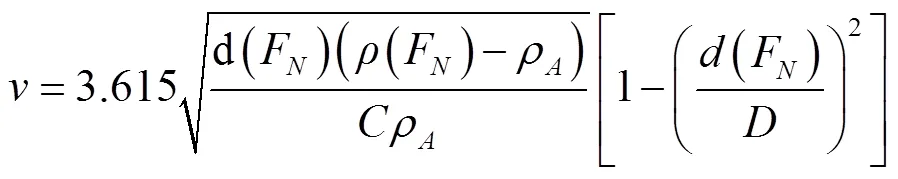

从式(4)可知,籽棉团形状特征尺寸(F)的指数为2,表示籽棉团形状特征为面积(F)2。当籽棉团形状为球形时,籽棉团特征面面积(F)2就等于籽棉团挡风面面积(F)=p(F)2/4,m2,如图1b所示。

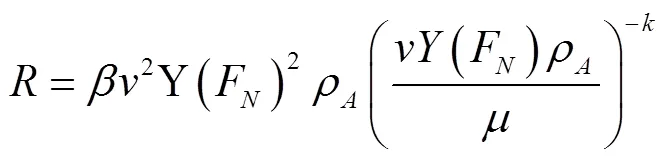

令:=/2,=va(F)/,=/Re,式(4)可改写为

式中为雷诺数;为阻力系数,是雷诺数的函数;为待定系数;(F) 为籽棉团压缩后直径,与籽棉团迎风面平均压力F变化相关的函数,表示籽棉团的可压缩性,m。

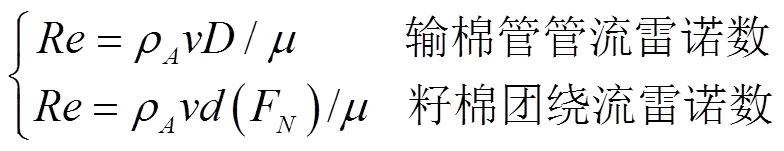

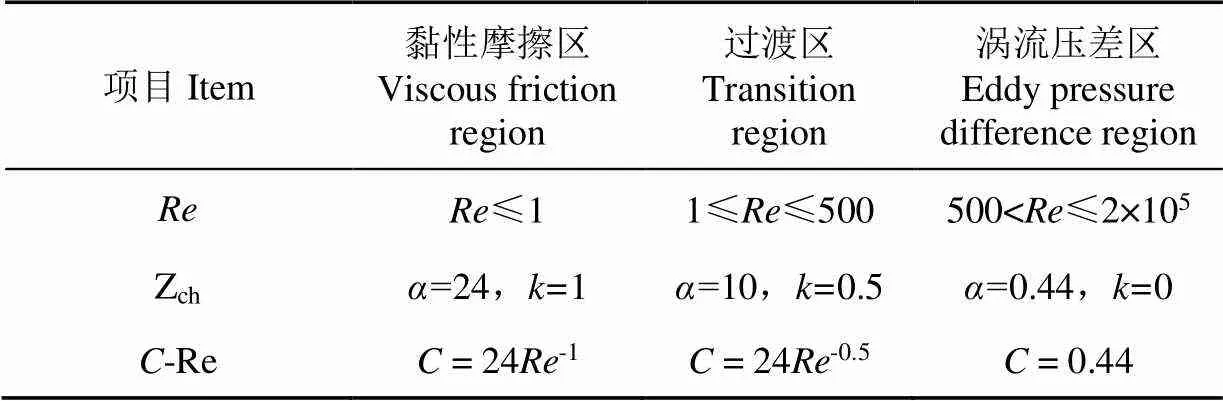

上式中雷诺数与阻力系数是未知参数。雷诺数与流体黏度有关,流体介质不同,黏度有很大的差别。学者通过大量的试验,确定了阻力系数与雷诺数的-曲线图[22-24],并建立了黏性摩擦阻尼区、过渡区和涡流压差阻尼区阻力系数与雷诺数关系式,结果如表1所示。式(6)确定管内的管流雷诺数和籽棉团周围的绕流雷诺数,根据最小管径和最小籽棉团直径确定管流雷诺数和绕流雷诺数并可通过表1确定阻力系数。

式中为输送管道直径,m。

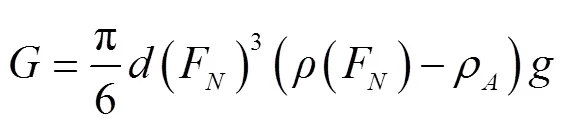

1.2 籽棉团悬浮速度计算

研究籽棉团在流体域内悬浮速度时,向上流动的空气使得籽棉团处于悬浮状态[25-26],如图1b所示,设空气流动对籽棉团沉降的作用力就等于阻力[27-28]。对于直径为(F)的球形籽棉团,其重力可表示为

式中为重力,N;(F)为籽棉团压缩后密度,可用(F)=+表示,kg/m³;为籽棉团压缩前密度,kg/m³;为籽棉团压缩后的密度增量,用=r(F)dV/V表示,kg/m³。V为籽棉团压缩前的体积。

表1 不同阻尼区阻力系数与雷诺数函数关系[13]

注:为雷诺数;和为待定常数,为阻力系数;-为与关系.

Note:is Reynolds number;andare undetermined constant;is drag coefficient;-is relationship betweenand.

注:D为管道直径, m;d为籽棉团被压缩后直径增量, m;dc为籽棉团被压缩前直径, m;d(FN)为籽棉团被压缩后直径, m;a(FN)为籽棉团被压缩后挡风面面积, m2;AC为籽棉团迎风面面积, m2;G为籽棉团重力, N;R为阻力, N;FN为籽棉团迎风面平均压力, N; FC为管道入口平均压力, N.

根据图1中球形籽棉团受力特性可知,当式(7)所示的籽棉团重力与式(5)所示的流体作用阻力相等时,籽棉团处于悬浮状态,可得籽棉团悬浮速度。

式(8)为轻软可压缩籽棉团在管道内的悬浮速度理论公式,计入了籽棉团的可压缩性导致的直径变化量和密度变化量。如果籽棉团不可压缩,那么(F)等于d、(F)等于,式(8)将变为常规的硬颗粒(不可压缩颗粒)悬浮速度计算公式。

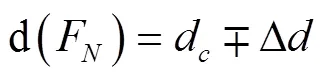

1.2.1 籽棉团直径变化量的理论算法

设籽棉团为正压状态下可压缩、负压状态下可膨胀的球形体,如图1所示,籽棉团的直径变化关系为

1)直径增量d的计算

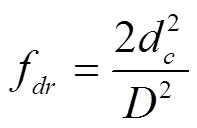

影响直径增量d的主要因素是籽棉团周围的压力、籽棉团的可压缩性和籽棉团直径与管道直径之比。为了方便计算直径增量,引入了压力系数f、可压缩性系数f和直径比系数f。此外,直径增量d与籽棉团周围的绕流特证(雷诺数)相关,因此与阻力系数成正比,并用下式来表示

2)压力系数f的计算

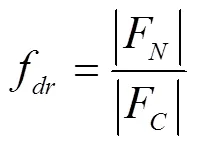

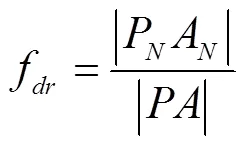

设籽棉团直径变化量与管道内籽棉团迎风面平均压力F成正比,并通过含籽棉团管道入口平均压力F进行无量纲化处理后,压力系数f表示为

式中F和F分别用F=和F=PA来表示,N;其中和P分别为含籽棉团管道入口端面平均压强和籽棉团迎风面附近的平均压强,Pa;为含籽棉团管道入口端面面积,m2;A为球形籽棉团迎风面面积,m2。代入式 (11)整理后得

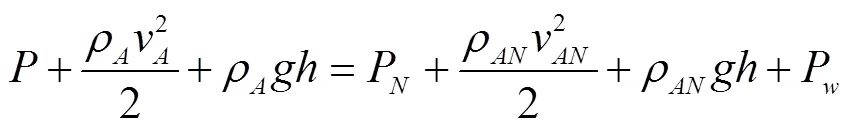

根据伯努利方程可建立含籽棉团管道入口端面和籽棉团迎风面附近的气体动力学基本方程如下

式中v和v分别为管道入口处气流速度和籽棉团迎风面附近的气流速度,m/s;和分别为管道入口处和籽棉团迎风面附近的气流密度,kg/m3;为管道高度,m;P为压强损失,Pa。

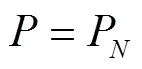

设v=v及=,并忽略P的影响,式(13)简化为

式(14)代入式(12),并代入管道入口端面面积=p2/4和籽棉团迎风面面积A=pd2/2后整理得

从式(15)可知,一般管道直径和籽棉团直径已知,在理想气体状态下压力系数可直接用籽棉团直径和管道直径就可算出。

3)籽棉团可压缩性系数f的计算

籽棉团可压缩性越大其直径变化量也越大。设籽棉团的可压缩性系数与籽棉团密度之差(=-c)成正比,并通过进行无量纲化处理后可表示为

式中和分别表示籽棉团的密实密度和被压缩前密度。籽棉团在国家标准GB/T 6975—2001[22]中包装密度为410~450 kg/m3。本研究取最大值450 kg/m3作为籽棉团的密实密度。

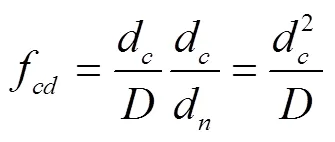

4)直径比系数f的计算

籽棉团直径与管道直径之比对籽棉团的直径变化量影响大,设直径比系数与直径之比(籽棉团直径与管道直径之比)d/成正比、与籽棉团直径d也成正比,并用单位直径无量纲化处理后得

式中d为单位直径,m,本研究取d=1 m。

5)直径变化量d(F)的计算

把式(15)~(17)代入式(10)整理后再代入(9)式得:

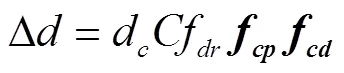

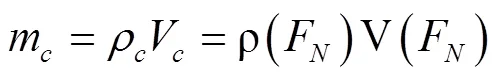

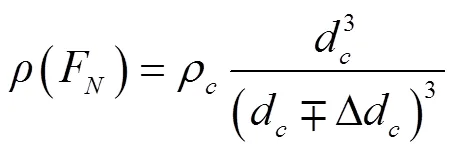

1.2.2 籽棉团密度变化量的理论算法

从式(8)中可以看出,籽棉团密度r(F)是压力F的函数,设轻软可压缩籽棉团为球形体,并且在正压状态下被压缩,其密度增大;在负压状态下被膨胀,其密度减少。根据被压缩或膨胀前后的籽棉团质量不变特性可得

式中m为籽棉团质量,kg;V=pd36为籽棉团压缩或膨胀前体积,m3;V(F)pd(F)36为籽棉团被压缩或膨胀后的体积,m3。

将体积与直径的关系式代入式(19)并整理后得:

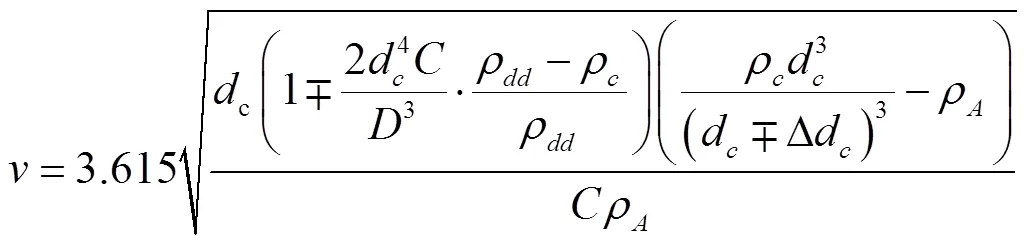

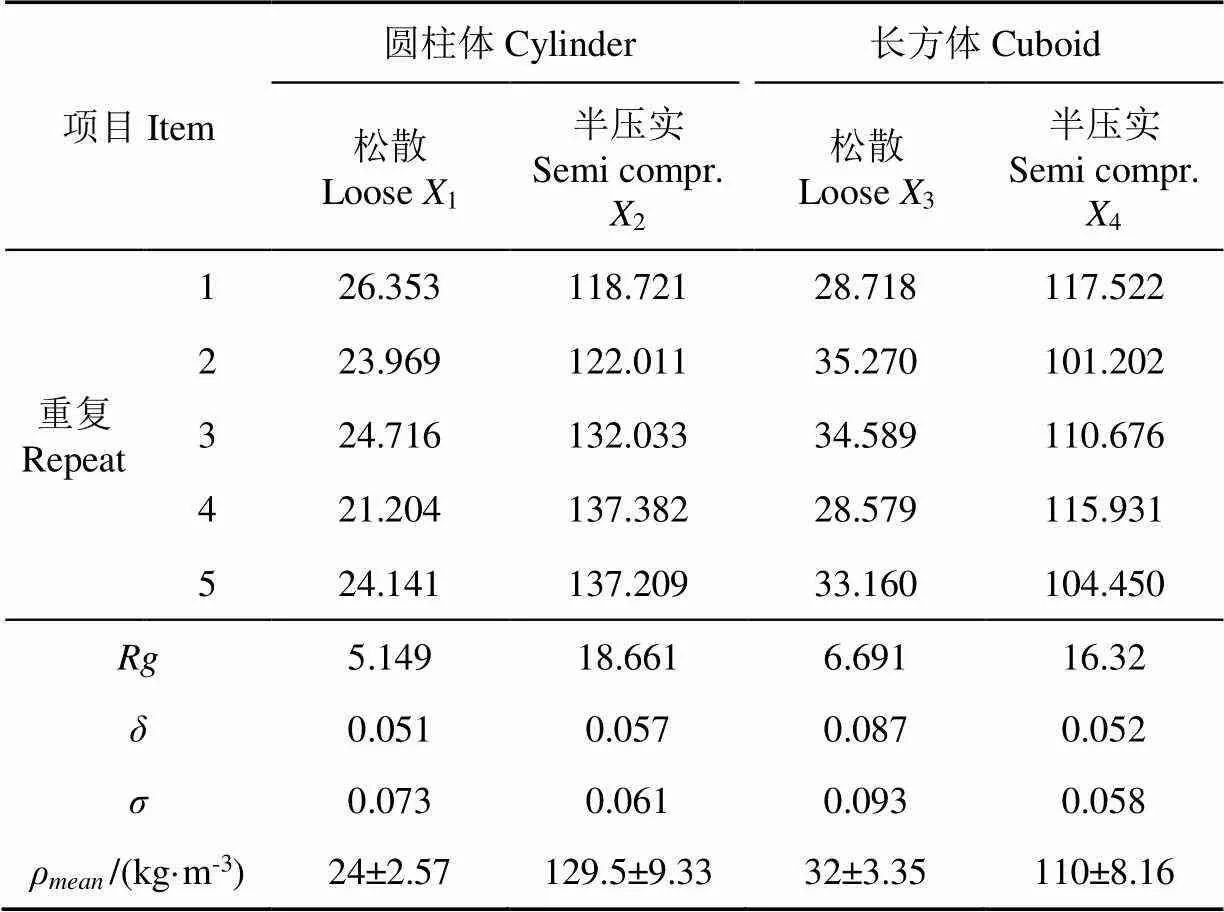

1.2.3 籽棉团悬浮速度的理论算法

将式(18)和式(20)代入式(8)并整理后得:

式(21)表示将籽棉团视为轻软可压缩颗粒时,籽棉团的悬浮速度的理论算法,计入了籽棉团在可压缩或可膨胀状态下的直径及其密度变化量和管道直径的影响。

2 籽棉团悬浮速度试验方法

2.1 籽棉团松散和半压实状态下的密度测试

气力输棉系统中的籽棉团基本上处于松散或半压实状态,而这种状态下其密度变化量也很大,但是目前没有这方面的公开报道。这对本文提出的理论算法的试验验证带来困难,因此很有必要对松散和半压实状态下的籽棉团进行密度测试。

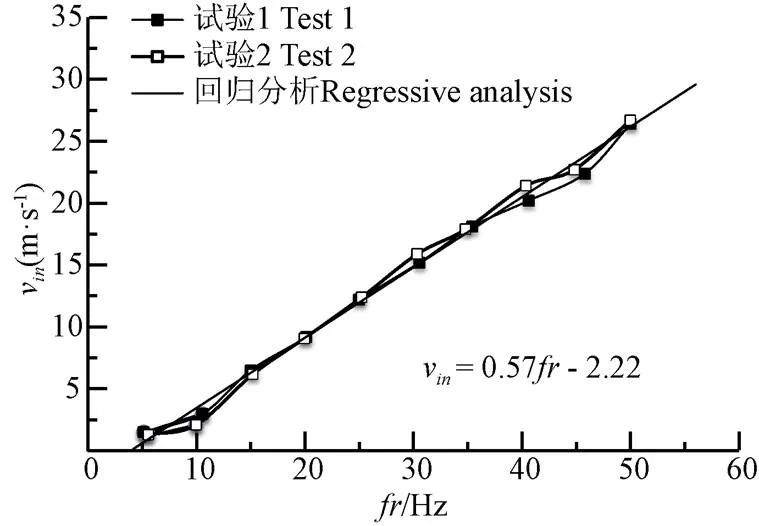

本文以新路早45棉花品种为测试对象,用体积法测试籽棉团在松散和半压实状态下的密度变化。为了获取在不同松散和半压实状态下的密度变化,选用体积较小的圆柱测量容器(直径为0.08 m,高度为0.03 m,体积为0.000 15 m3)和体积较大的长方体测量容器(长度为 0.1 m、宽度为0.1 m、高度为0.078 m,体积为0.000 78 m3)进行了密度测试。为了进行半压实状态下的籽棉团密度测试,在两种容器中填满籽棉团,对其施加一定的力进行人工反复压实,直到填满容器。且保证卸载松弛后籽棉团体积与容器体积刚好相等。

2.2 籽棉团粒度测试

计算籽棉团悬浮速度时首先要确定阻力系数,而阻力系数通过计算绕流雷诺数和管流雷诺数确定。绕流雷诺数与籽棉团最小直径有关,管流雷诺数与最小管道直径有关,而最小管道直径也通过籽棉团最小直径来确定。但是目前关于单颗棉桃完全成熟开裂状态下的直径变化数据方面没有公开报道。因此,很有必要通过试验测试确定单颗棉桃完全成熟开裂时的当量直径d。在气力输送过程中可用当量直径d来描述籽棉团的粒度。一颗棉桃完全成熟开裂后形成的籽棉团包含有35~45个棉籽,在吸力摘棉时,棉籽组成一团在管道内输送。本文任意取5块不同的棉田,每块棉田里测试100颗且只含一个棉桃完全开裂时的团状籽棉,测量其总质量m和体积,确定密度后可用下式(22)确定籽棉团当量直径d,单位m。

2.3 球形籽棉团试样制备方法

本文用等密变径法(保证籽棉团密度相等的情况下改变籽棉团直径)制备了球形籽棉团。制备时,首先确定籽棉团直径并将其设为球形体计算其体积,按设定密度求理论质量的籽棉团,再按等密度对应的籽棉团直径揉压形成球形,用细棉线绕籽棉球表面制备球形籽棉团试样,如图2所示的白色球形籽棉团。

本文制备了密度分别为22、36和68 kg/m3的3组松散状态的等密变径籽棉团,每组籽棉团直径从10 mm变化到180 mm,每组间隔为10 mm。管道直径为=180 mm。为了验证半压实状态下悬浮速度,同时制备了69、126和206 kg/m3等3组等密变径籽棉团,每组籽棉团直径从40 mm变化到180 mm,每组间隔为20 mm,管道直径为=200 mm,其中69 kg/m3为松散状态,126 kg/m3和206 kg/m3半压实状态。每组等密变径籽棉团制备3组重复试样。

图2 不同直径球形棉团试样及其悬浮状态

2.4 籽棉团悬浮速度测试试验台

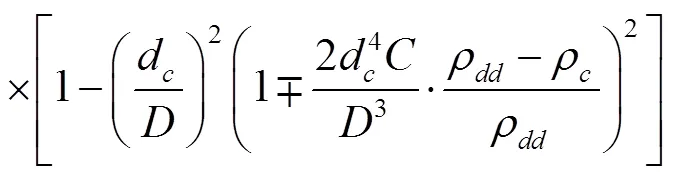

式验台由风机、风管、调向器、控制柜等组成,如图3所示。通过控制柜控制风机转速,从而调节正压风口风速大小,风速可调范围0~30 m/s;在正压风口设置调向管,调节气流流速平稳均匀。悬浮速度测试平台风机转速控制用CFC610变频器,转速调频范围为0~50 Hz,频率分辨率为0.01 Hz。

图3 试验台

为保证悬浮速度测试值的准确性,开机后首先调节变频器频率,确认玻璃管入口网套上的球形籽棉团开始悬浮,然后继续微调变频器,当球形籽棉团完全在玻璃管正中间(刻线位置)悬浮并停留时记录变频器频率,如图2所示。再根据图4所示的变频器频率与管道入口风速之间的关系式(=0.57-2.22,两次测试标定的数据进行回归分析获取)来计算悬浮速度实测值。

注:试验1为第一次作测试标定结果;试验2为第二次作测试标定结果。

3 籽棉团悬浮速度测试与理论计算结果分析

3.1 籽棉团密度测试结果

籽棉团密度测试结果如表2所示。在松散状态下籽棉团放在圆柱体容器时的测试密度约为(24±2.57) kg/m3。当籽棉团处于长方体容器中时,由于长方体容器高度是圆柱体容器高度的两倍,因此籽棉团的自重导致相互挤压,松散度降低,这时籽棉团的测试密度为(32±3.35) kg/m3。松散状态下密度变化为21.2~35.3 kg/m3。在半压实状态下,圆柱体容器测试的密度为(129.5±9.33) kg/m3,而用长方体容器测试的密度为(110±8.16) kg/m3,这是由于圆柱体容器底面积为0.005 m2,长方体容器底面面积0.01 m2,单位面积上所受的压实力大),半压实状态下密度变化范围为(101.0~137.4)kg/m3。可以看出由于籽棉团的可压缩性,在不同的松散度和半压实状态下,籽棉团的密度变化量也大。从两种容器测量的籽棉团密度极差和标准偏差结果表明,在松散和半压实状态下密度极差比较大(圆柱体的分别为5.149和18.661,长方体的分别为6.691和16.32),标准偏差较小(圆柱体:0.073和0.061;长方体:0.093和0.058),总体平均相对误差为6.18%。

表2 不同容器中松散及半压实状态下籽棉团密度测试数据

注:为极差;为相对误差;为标准偏差;为平均密度. 下同.

Note:is range;is relative error;standard deviation;is mean density. The same below.

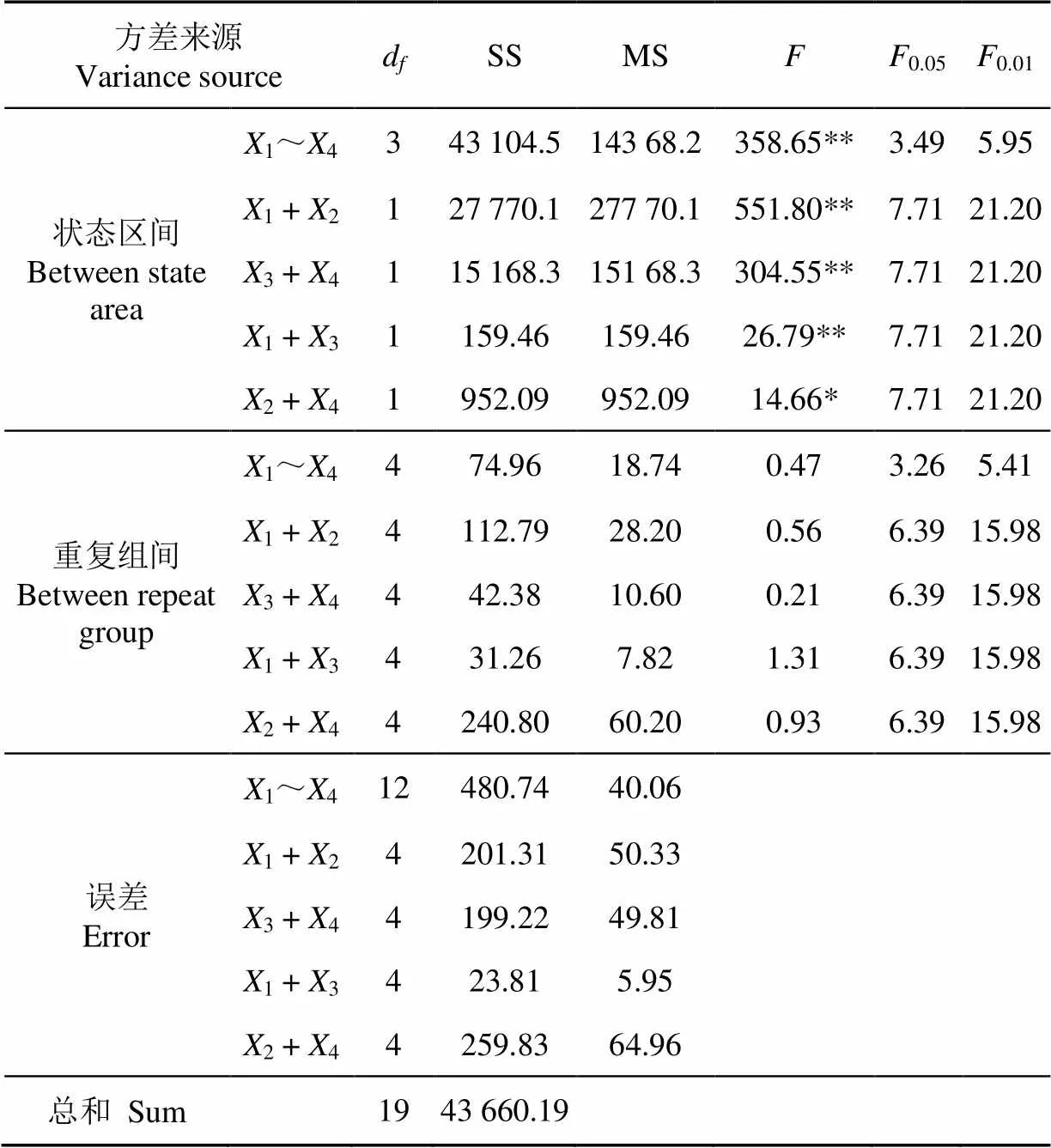

方差分析结果表明,如表3所示,籽棉团状态区间方差值很大、而重复组间方差值很小,重复均值差别很大,状态区间有极显著差异。这说明,不同压实和松散状态下(状态组间)籽棉团实际密度差异很大。而在重复组间方差小,说明每重复组间的数据波动小,试验测试结果有效。

测试结果表明,籽棉团在两种容器内的松散密度测试平均值为21.6~35.4 kg/m3,半压实测试密度为 108~138.77 kg/m3。综合考虑工程应用性[22]和方便性,并根据测试结果分析可推断出籽棉团的压实状态可分为4种:1)松散状态,指籽棉团除了自重和大气压以外不受外力压实作用的状态,空隙率在80%~95%之间,密度在20~90 kg/m3之间;2)半压实状态,指籽棉团受外力压实一段时间并卸载后的松弛状态,空隙率在50%~80%之间,密度在90~220 kg/m3之间;3)压实状态,指籽棉团全方位无松弛压实状态,空隙率在10%~50%之间,密度在220~410 kg/m3之间;4)密实压实状态,指籽棉团全方位无松弛高压实状态,空隙率在0~10%之间,密度在410~450 kg/m3之间。这为籽棉团悬浮速度预测和气力输棉系统设计提供参考。

表3 松散及半压实状态下籽棉团密度测试数据方差分析

注:**表示极显著; *表示显著;下同。

Note: **means highly significant; *means significant; The same below.

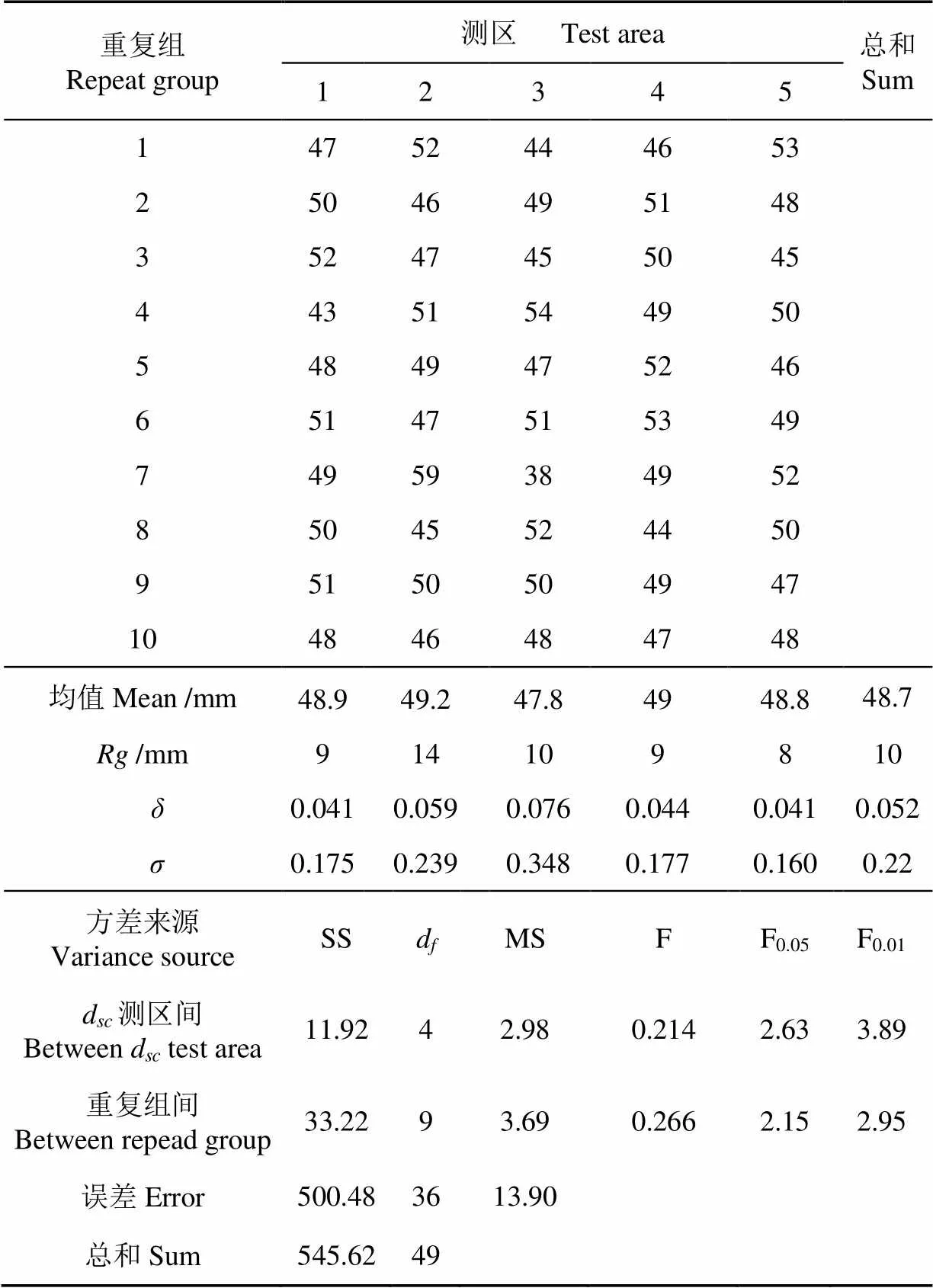

3.2 籽棉团粒度测试与计算结果

单颗棉桃完全开裂时直径测试结果如表4所示。在5块不同的棉田作为测区,每测区随机测量10颗(重复组)完全开裂时的棉桃直径,其测试数据如表4所示。测试结果表明,单颗棉桃完全开裂时测量的籽棉团直径d变化范围在38~54 mm之间,5块测区平均值在47.8~49.2 mm之间,总平均值为48.7 mm; 极差在8~14 mm,平均值为10 mm; 相对误差在0.041~0.076范围内,总平均值为0.052;标准偏差在0.16~0.348范围内,总平均值为0.22;籽棉团直径极差比较大,说明直径变化范围较大;相对误差和标准偏差较小,说明测试结果较合理。从方差分析结果看,测区间和测组间方差比误差小,测区间和测组间均值差别小,因此值都小于1.0, 测区间和测组间无显著差异;而误差(测区内方差)大,说明每个测区内的数据波动大。误差占总方差的大部分,这表明棉桃开裂后的籽棉团直径的变化范围较大。这是因为单颗棉桃包含的籽棉团大小与光照强度有关。棉桃完全开裂时,棉株上部的籽棉团直径相比于棉株底部的直径大。

从完全开裂的棉桃中任取100颗且只含一颗棉籽的小籽棉,测量所得其总质量m为0.022 8 kg,两容器籽棉团松散密度分别为21.6和35.4 kg/m3,则通过式(1)可计算含一颗棉籽的小籽棉在松散状态下的当量计算直径为1.07~1.26 mm之间。一般,一颗棉桃含有35~45颗棉籽并组成一块籽棉团的当量直径d,其变化范围在37.5~56.8 mm之间,这与籽棉团实测直径变化范围38.7~58.7 mm基本吻合,而平均直径分别为47.15 mm和48.7 mm,并有一定的波动,这符合实际棉桃直径波动范围,试验测试结果和理论计算结果有效。

表4 单颗棉桃完全开裂时直径dsc测试数据

本文根据以上测试值,取籽棉团最小直径为50 mm,最小管道直径为50 mm,从而计算管流和绕流雷诺数并确定了阻力系数为计算籽棉团悬浮速度提供合理的参数。

3.3 绕流和管流雷诺数计算结果与阻力系数选定

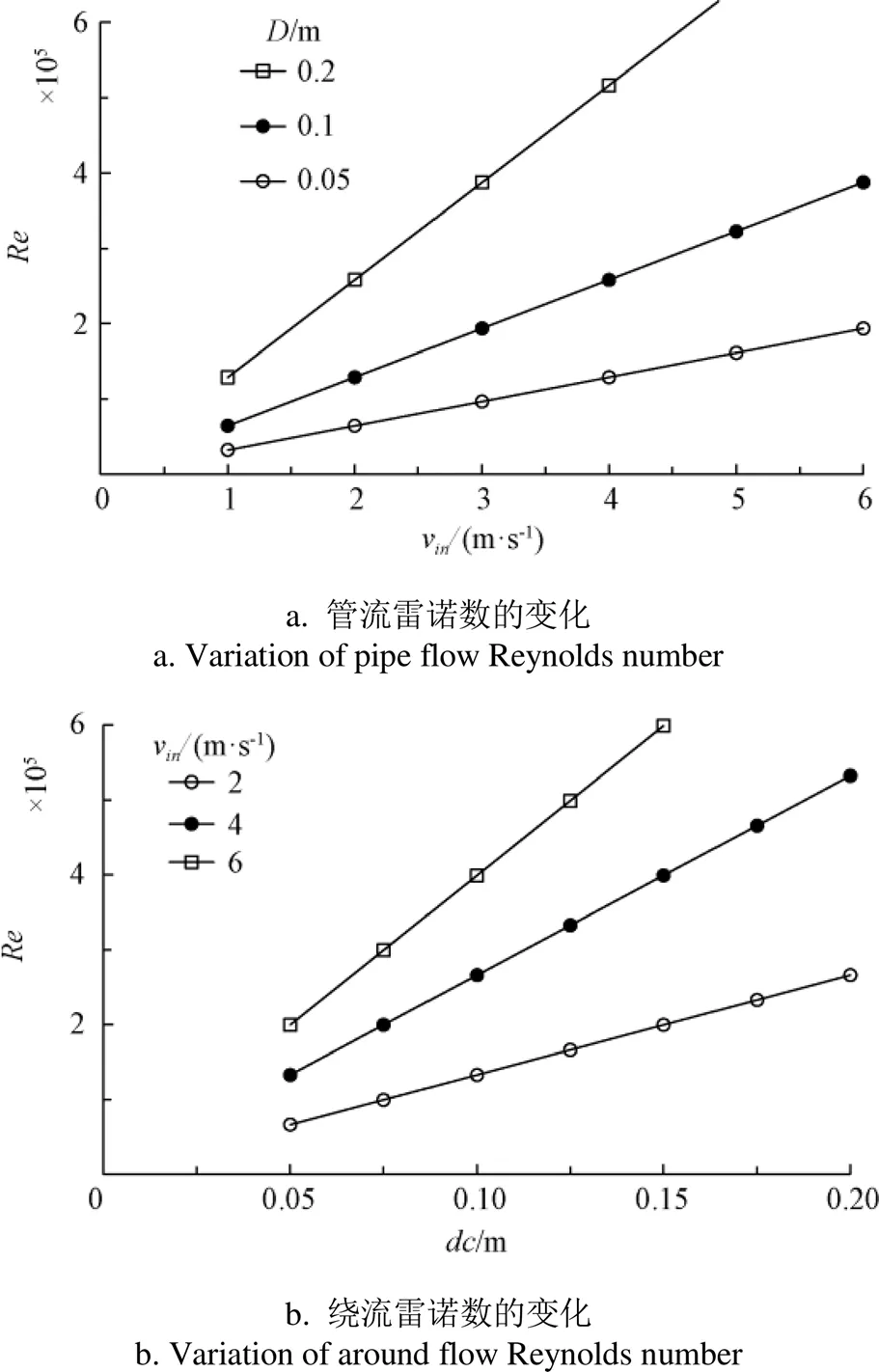

当环境温度25℃时,空气的动力黏度= 18.107´10-6Pa·s、运动黏度为15.027´10-6m2/s、密度r=1.169 kg/m3。根据以上环境条件,分别改变输送管道直径、管道入口风速和籽棉团直径d等参数,并用式(5)计算了管流雷诺数和绕流雷诺数,如图5所示。

当入口速度一定时,输棉管道直径越大雷诺数也越大,如图5a所示。当=2m/s、输送管道直径分别为0.05、0.1和0.2 m时,管流雷诺数分别为322 8、645 6和129 12,均大于500。籽棉团直径越大绕流雷诺数也越大,如图5b所示。当籽棉团直径d为50 mm并分别为2、4和6 m/s时,所对应的籽棉团绕流雷诺数分别为6 655、133 09和199 64,均大于500。可知,籽棉团在管道内处于悬浮状态时均满足500,确定阻力系数为0.44。

图5 管道入口风速vin,籽棉团直径dc和管道直径D对绕流和管流雷诺数Re的影响

3.4 籽棉团悬浮速度理论结果分析

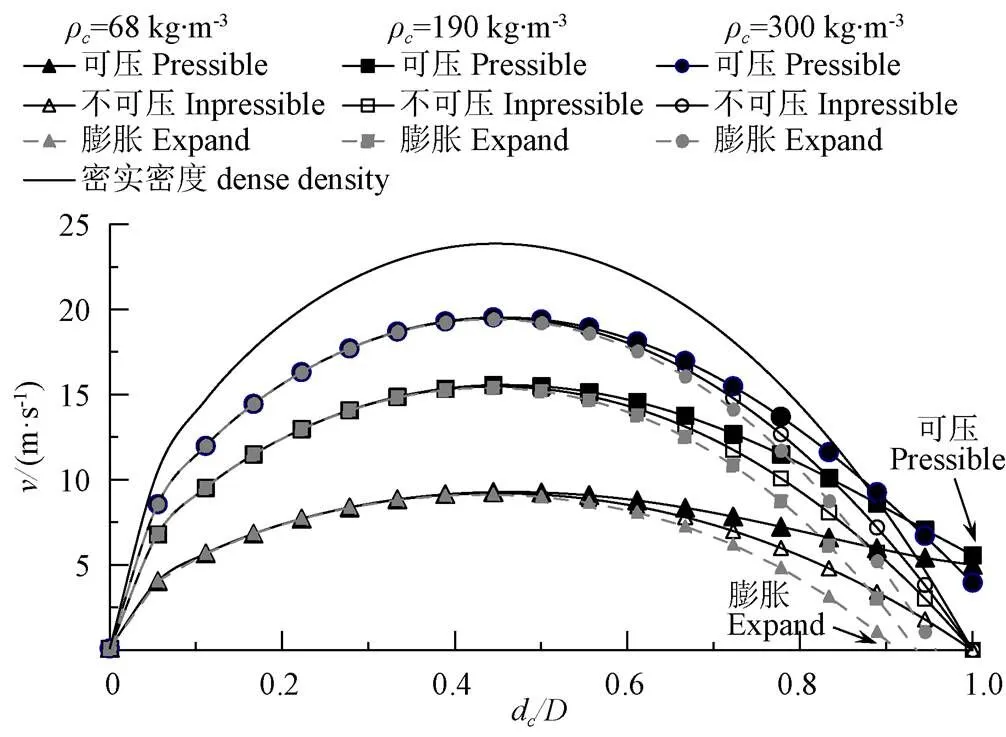

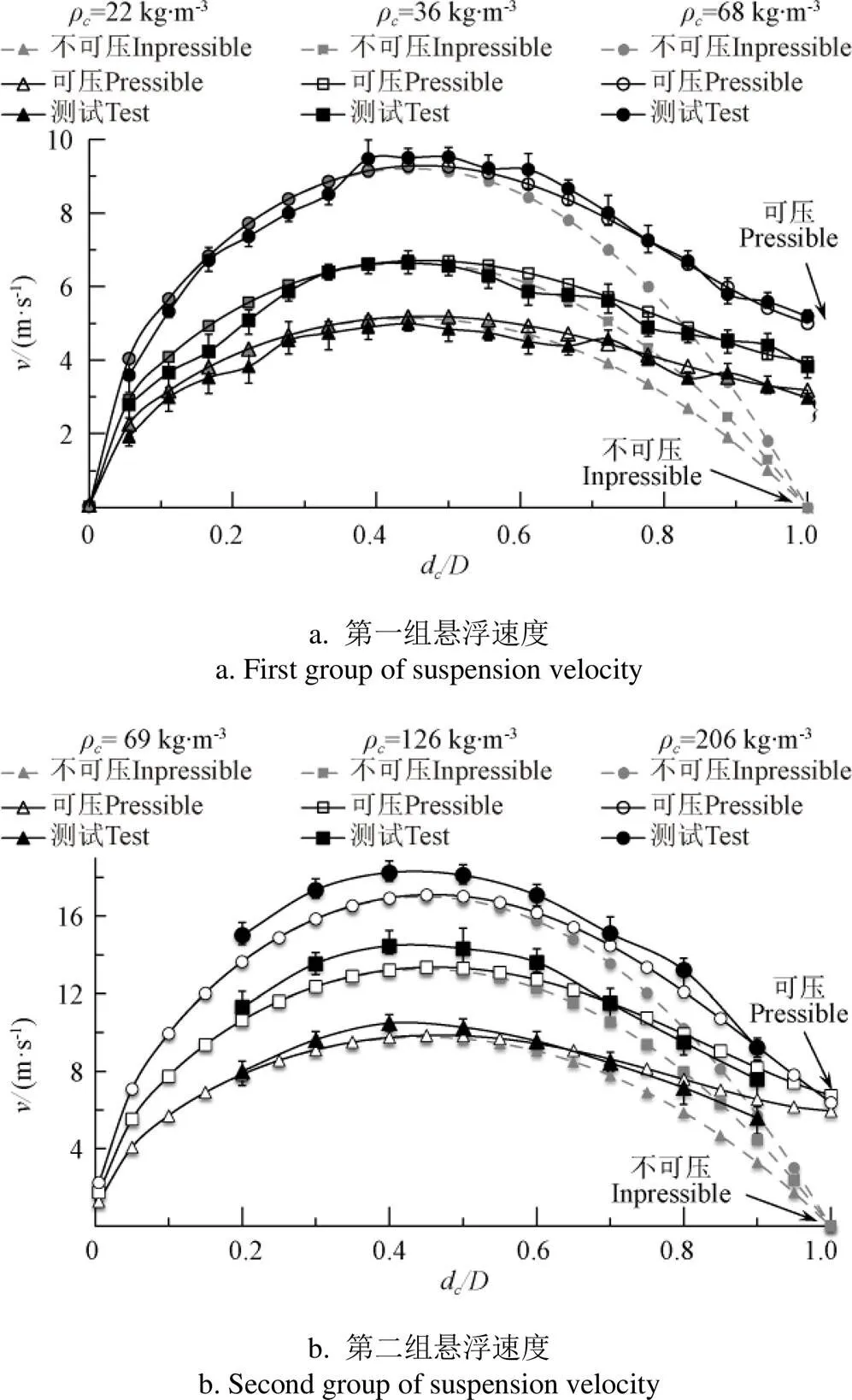

直径比d/D小于0.5时,颗粒的可压缩性或可膨胀性影响不大,悬浮速度基本相等(图6)。当直径比d/D大于0.5时,可压缩及可膨胀时的悬浮速度与不可压缩悬浮速度之间开始偏离,在/=1.0处悬浮速度不等于零。在可压缩状态下,d/D=1.0处悬浮速度都不等于零;反之,在可膨胀状态下悬浮速度分别在d/D=0.913、d/D=0.934和d/D=0.956处提前趋于零;而当密度接近密实密度450kg/m3时,在d/D=1处悬浮速度趋于零。

图6 不同密度(rc)籽棉团在不同状态时的悬浮速度v与dc/D之间的分布关系

3.5 籽棉团悬浮速度理论算法有效性试验验证

3.5.1 籽棉团悬浮速度试验和理论数据误差分析

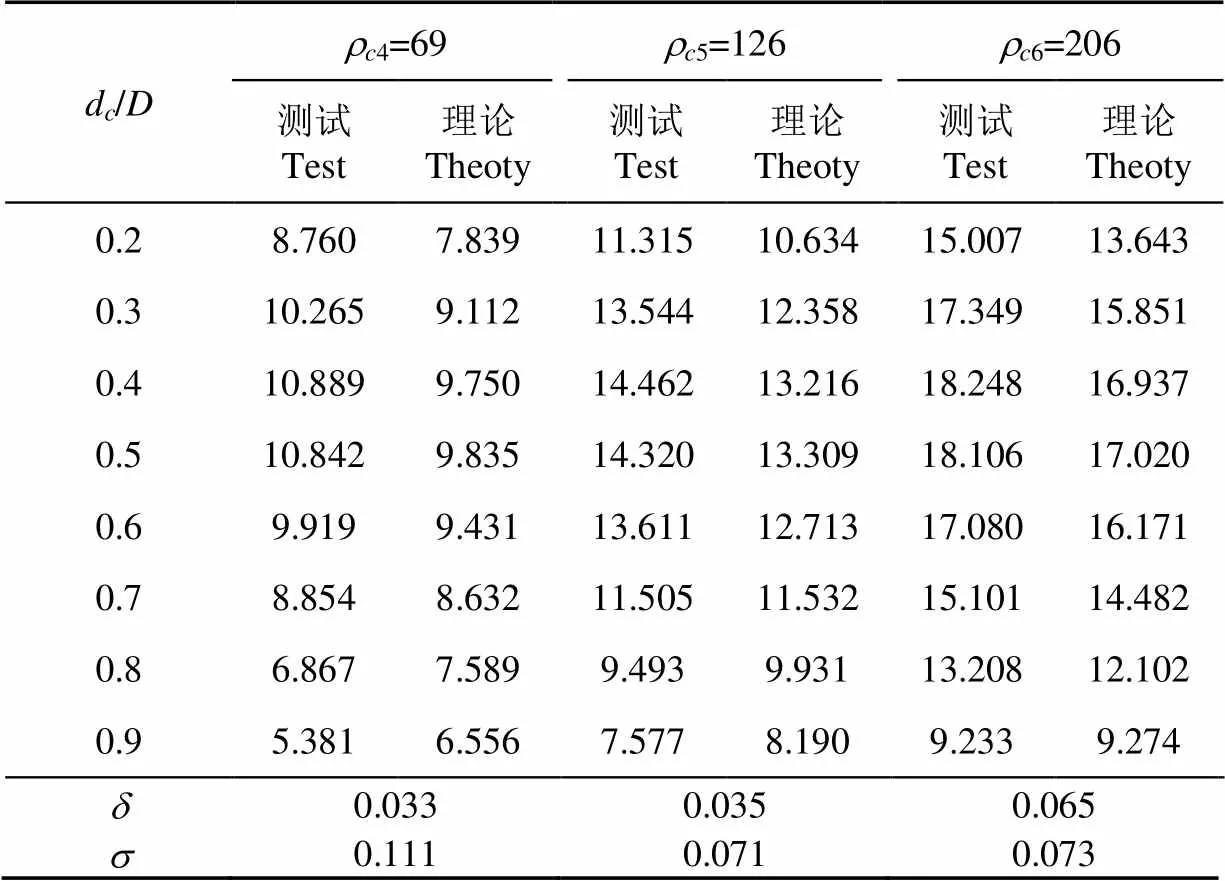

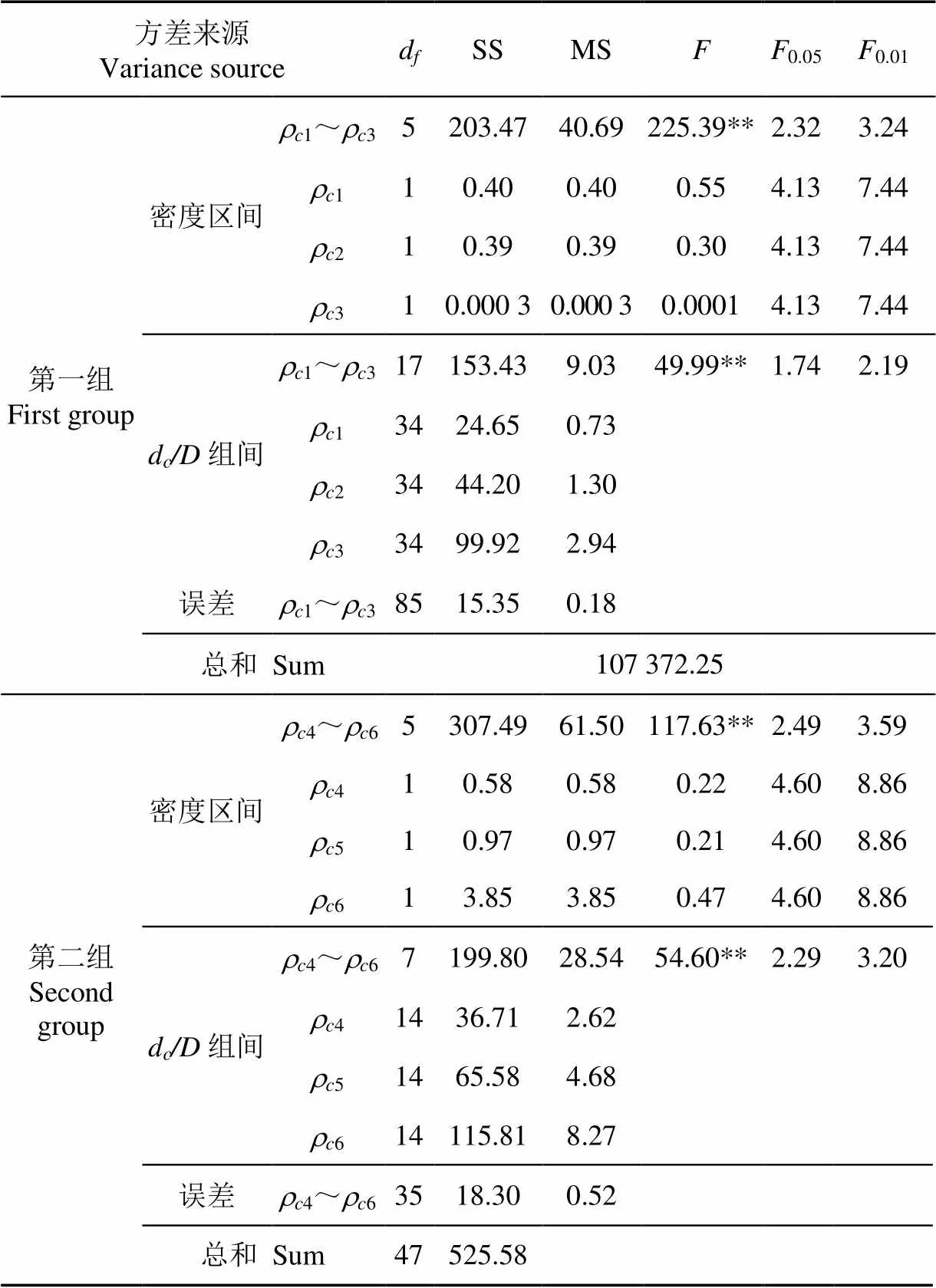

表5和表6分别表示第一组(3种松散密度)和第二组(2种半压实密度和1种松散密度)试验测试悬浮速度数据和所对应的理论计算数据。其方差分析结果见表7。第一和第二组试验测试数据和理论分析数据的最大相对误差为6.5%,最小相对误差为3.3%,平均相对误差分别为4.7%(第一组)和4.4%(第二组),两者平均为4.6%。标准偏差第一组分别为0.068,0.060和0.042,第二组分别为0.111,0.071和0.073。平均相对误差和标准偏差都比较小,说明试验测试数据波动小。

表5 不同密度籽棉团悬浮速度测试和理论值(第一组)

表6 籽棉团悬浮速度测试和理论值(第二组)

注:4~6为不同半压实状态下的籽棉团密度.

Note:4-6are seed cotton densities under different semi-pressure state.

表7 籽棉团悬浮速度测试和理论值方差分析

从方差分析结果可知,不论按1、2、3或4、5、6密度区,6种密度区内单独方差分析时都没有显著性差异,d/D组间方差比密度区间方差大,而d/D组间均值与密度区内均值差别不大,这表明d/D组间测试值和理论计算值基本吻合。当合并方差分析时(1~3和4~6),不管是密度区间还是d/D组间都出现极显著性差异,在不同密度下(密度区间)各自的试验测试及理论计算值之间有差异,这是不同密度间悬浮速度差异所导致的结果。在密度区间有极显著差异,说明密度变化对悬浮速影响很大,而在同一密度区内无显著性差异,说明理论计算值与试验测试值吻合,试验测试结果及理论计算方法有效。

3.5.2 籽棉团悬浮速度理论算法的有效性试验验证

当直径比d/D为0.45附近时,测试结果和理论计算结果都显示悬浮速度值最大(图7)。籽棉团密度的变化,对悬浮速度分布特性影响很大,籽棉团密度越高其悬浮速度就越高。当直径比d/D小于0.6时,悬浮速度的测试值与理论计算值基本吻合,6种不同籽棉团密度情况下,测试值的变化趋势与理论计算值相同,平均相对误差7%左右。当直径比d/D的值大于0.6时,试验测试悬浮速度值开始偏离常规理论计算值,直径比d/D越大试验测试悬浮速度值之间的偏离程度也越大,当直径比d/D=1时,相对误差可达100%。

图7 测试悬浮速度与理论值对比

可知,当采用本文提出的理论算法进行计算时,所得到的籽棉团悬浮速度分布特征和大小与试验测试结果基本吻合,平均相对误差为4.6%,方差分析结果也验证了理论算法的有效性。

4 结 论

本研究以硬颗粒悬浮速度理论作为基础,考虑轻软可压缩颗粒的可压缩性,建立了阻力系数和悬浮速度理论算法,并用籽棉团试验测试结果进行了对比验证,结论如下:

1)单颗棉桃全开裂时所含籽棉团直径范围为38~54 mm。当输棉管道最小直径为50 mm,籽棉团直径为50 mm时,所对应的管流雷诺数和绕流雷诺数均满足500,阻力系数为0.44。

2)籽棉团的密度在松散状态下为20~90 kg/m3、在半压实状态下为90~220 kg/m3、在压实状态下为220~410 kg/m3,而在密实压实状态下为410~450 kg/m3。

3)当直径比d/D为0.45附近时,悬浮速度取最大值;当直径比d/D小于0.6时,测试数据与悬浮速度理论值基本吻合,平均相对误差在5%左右;当d/D的值大于0.6时,籽棉团悬浮速度测试值开始偏离常规硬颗粒悬浮速度理论值;当直径比d/D=1时,籽棉团悬浮速度测试值均不等于零。当采用本文提出的理论算法时,所得到的籽棉团悬浮速度分布特征和大小与实验测试结果基本吻合,平均相对误差为4.6%,并通过方差分析验证了本文提出的理论算法的有效性。

以上结论为轻软可压缩颗粒悬浮速度提供理论模型,同时为籽棉、羊毛、羽绒和各种丝绒等轻软可压缩软物质的气力输送系统和装置的改进设计提供理论算法和试验数据。

[1] 陈廷官,张宏文,王磊,等. 水平摘锭式采棉机采摘头传动系统优化与试验[J]. 农业工程学报,2020,36(17):18-26.

Chen Tingguan, Zhang Hongwen, Wang Lei, et al. Optimization and experiments of picking head transmission system of horizontal spindle type cotton picker [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(17): 18-26. (in Chinese with English abstract)

[2] 胡昱,黄小华,陶启友,等. 基于CFD-EDM的自动投饵饲料颗粒气力输送数值模拟[J]. 南方水产科学,2019,15(3):113-119.

Hu Yu, Huang Xiaohua, Tao Qiyou, et al. Simulation of automatic pneumatic conveying process of automatic feeding system based on computational fluid dynamics-discrete element method [J]. South China Fisheries Science, 2019, 15(3): 113-119. (in Chinese with English abstract)

[3] 乔胜超. 搅拌槽内流体流动及上浮颗粒悬浮混合的CFD数值模拟[D]. 天津:天津大学,2014.

Qiao Shengchao. Numerical Simulation of Fluid Flow and Suspension of Floating Solids in Stirred Tanks using CFD Method [D]. Tianjin: Tianjin University, 2014. (in Chinese with English abstract)

[4] Zhou J W, Han X M, Jing S X, et al. Efficiency and stability of lump coal particles swirling flow pneumatic conveying system [J]. Chemical Engineering Research and Design, 2020, 157: 92-103.

[5] 于兴瑞,耿端阳,杜瑞成,等. 气力输送式小麦免耕施肥播种机设计与试验[J]. 农业机械学报,2018,49(S1):41-148.

Yu Xingrui, Geng Duanyang, Du Ruicheng, et al. Design and experiment of wheat planter by pneumatic conveying with no-tillage[J], Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 141-148. (in Chinese with English abstract)

[6] Postema M, Matsumoto R, Shimizu R, et al. High-speed footage shows transient ultrasonic nucleation of different hydrophobic particles in suspension[J]. Japanese Journal of Applied Physics, 2020, 59(SK): SKKD07.

[7] Baker K D, Hughs E, Foulk J. Spindle speed optimization for cotton pickers[J]. Applied Engineering in Agriculture, 2015, 31(2): 217-225.

[8] Baker K D, Hughs E, Foulk J. Cotton quality as affected by changes in spindle speed[J]. Applied Engineering in Agriculture, 2010, 26(3): 363-369.

[9] Baker K D, Delhom C D. Hughs E. Spindle diameter effects for cotton pickers[J]. Applied Engineering in Agriculture, 2017, 33(3): 321-327.

[10] 魏海,谢焕雄,胡志超,等. 花生荚果气力输送设备参数优化与试验[J]. 农业工程学报,2016,32(2):6-12.

Wei Hai, Xie Huanxiong, Hu Zhichao, et al. Parameter optimization and test of pneumatic conveying equipment for peanut pods[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 32(2): 6-12. (in Chinese with English abstract)

[11] 陈立,廖庆喜,宗望远,等. 油菜联合收获机脱出物空气动力学特性测定[J]. 农业机械学报,2012,43(S1):125-130.

Chen Li, Liao Qingxi, Zong Wangyuan, et al. Aerodynamic characteristics measurement of extraction components for rape combine harvester[J]. Transactions of the Chinese Society for Agricultural Engineering, 2012, 43(S1): 125-130. (in Chinese with English abstract)

[12] 郭辉,邢少康,郭伟宏,等. 红花悬浮与收集试验[J]. 农机化研究,2020,42(6):166-170.

Guo Hui, Xing Shaokang, Guo Weihong, et al. Safflower suspension and collection test[J]. Journal of Agricultural Mechanization Research, 2020, 42(6): 166-170. (in Chinese with English abstract)

[13] 周晓扬. 球形物体的自由悬浮速度精确求解[J]. 专用汽车,1995(4):3-6.

[14] 王学农,边博,吐鲁洪·吐尔迪,等,巴旦木物料壳仁风选装置试验及参数优化[J]. 农业工程学报,2021,37(12):18-26.

Wang Xuenong, Bian Bo, Tuluhong Turdi, et al. Experiments and parameter optimization of almond shell and kernel air separation device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(12): 18-26. (in Chinese with English abstract)

[15] 田新亮. 平板流动特性及其对深海平台垂荡抑制机理的研究[D]. 上海:上海交通大学,2014.

Tian Xingliang. Research on the Hydrodynamics of Flat Plates and Their Mechanisms in Heave Motion Suppression of Deepwater Platforms[D]. Shanghai: Shanghai Jiao Tong University, 2014. (in Chinese with English abstract)

[16] Stokes G G. On the theories of the internal friction of fluids in motion and of the equilibrium and motion of elastic solids[J]. Transactions of the Cambridge Philosophical Society, 1845, 8: 287-319.

[17] 关光森,章琛,翟庆良. 两相流管道中颗粒悬浮速度理论公式及其实验验证[J]. 洛阳工学院学报,1983,1:63-70.

Guan Guangsen, Zhang Chen, Zhai Qingliang. Theoretical formula and experimental verification of particle suspension velocity in two-phase flow pipeline[J], Journal of Luoyang Institute of Technology, 1983, 1: 63-70. (in Chinese with English abstract)

[18] 吕子剑,曹文仲,刘今,等. 不同粒径固体颗粒的悬浮速度计算及测试[J]. 化学工程,1997,25(5):42-47.

Lü Zijian, Cao Wenzhong, Liu Jin, et al. Research of suspension of particle in reactor[J], Chemical Engineering, 1997, 25(5): 42-47. (in Chinese with English abstract)

[19] 郭文松,坎杂,张若宇,等. 网状滚筒式籽棉残膜分离机物料特性分析[J]. 农业工程学报,2011,27(增刊2):1-5.

Guo Wensong, Kan Za, Zhang Ruoyu, et al. Analysis of material character based on mesh roller-type cotton and film remnant separator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(Suppl. 2): 1-5. (in Chinese with English abstract)

[20] 张若宇,坎杂,郭文松,等. 机采籽棉残膜分离机籽棉带出机理仿真[J]. 农业工程学报,2012,28(1):17-21.

Zhang Ruoyu, Kan Za, Guo Wensong, et al. Simulation on cotton dragout mechanism of mesh roller-type cotton and film remnant separator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(1): 17-21. (in Chinese with English abstract)

[21] 李诗久,周晓君. 气力输送理论与应用[M]. 北京:机械工业出版社,1992:1-5,14-37.

[22] 中华人民共和国国家标准. 棉花包装:GB/T 6975-2001[S]. 北京:国家质量技术监督局发布,2001-04-17.

[23] 兰雁,沈细中,邹瑞,等. 考虑雷诺数和形状影响的坝岸根石水平水流拖曳力系数修正[J]. 农业工程学报,2019,35(5):173-182.

Lan Yan, Shen Xizhong, Zou Rui, et al. Modification of horizontal drag force coefficient of bam bank root stone considering influence of Reynolds number and shape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(5): 173-182 (in Chinese with English abstract)

[24] 徐婕,詹士昌,田晓岑. 量纲分析的基本理论及其应用[J]. 大学物理,2004,23(5):54-58.

Xu Jie, Zhan Shichang, Tian Xiaocen, The basis theory of dimensional analysis and its application[J]. College Physics, 2004, 23(5): 54-58. (in Chinese with English abstract)

[25] 侯华铭,崔清亮,郭玉明,等. 气吹式粮油作物脱出物清选悬浮速度测量装置设计与试验[J]. 农业工程学报,2018,34(16):43-49.

Hou Huaming, Cui Qingliang, Guo Yuming, et all. Design and test of air-sweeping suspension velocity testing device for cleaning threshed materials of grain and oil crops[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(16): 43-49. (in Chinese with English abstract)

[26] 叶伟,王维新,陈宇奇,等. 几种采棉机输棉系统比较与研究[J]. 农业机械,2010(S2):119-120.

Ye Wei, Wang Weixin, Chen Yuqi, et al. Comparison and research on cotton conveying system of several cotton pickers[J]. Farm Machinery, 2010(S2): 119-120. (in Chinese with English abstract)

[27] 杨红杰. 统收式采棉机气力输送系统的设计及其动力学研究[D]. 石河子:石河子大学,2014.

Yang Hongjie. Design and Dynamics for All-harvested Cotton Picker Pneumatic Conveying System [D]. Shihezi: Shihezi University, 2014. (in Chinese with English abstract)

[28] 郑国生,曹崇文. 颗粒物料气流干燥的数学模型[J]. 北京农业工程大学学报,1994(2):35-42.

Zhen Guosheng, Cao Chongwen. The mathematical model for pneumatic drying of particle grain[J]. Journal of Beijing Agricultural Engineering University, 1994(2): 35-42. (in Chinese with English abstract)

Theoretical algorithm and experimental verification of seed cotton ball suspension velocity

Mamtimin Geni1,2, Jahep Ahan1, Orkin Rahim1,3, Gulbahar Tohti1※, Jin Afang1

(1.,,830047,; 2...,830002,;3.,834700,)

In order to solve the problem of the deviation between the conventional theoretical results and the experimental results of the suspension velocity of LASC (Light And Soft Compressible) seed cotton ball, the relationship between the physical properties of LASC seed cotton ball and the resistance coefficient were established by using the dimensional analysis method and the force balance principle, then the theoretical algorithm of LASC seed cotton ball suspension velocity was proposed based on the conventional particle suspension velocity theory. Then, the diameter of LASC seed cotton ball containing a completely cracked single cotton peach were tested in the cotton field, and the minimum diameter of pneumatic cotton conveying pipeline was determined, and the drag coefficient was determined by calculating and analyzing the Reynolds number of pipe flow and around flow. Spherical LASC seed cotton ball with 6 types of densities and 18 types of diameters were prepared by using equal density variable diameter method and the suspension velocities were tested. When the LASC seed cotton balls were just in completely suspended and stabilized at the middle of the glass tube on the test platform, then the suspension speed of the LASC seed cotton balls were calculated according to the relationship between frequency recorded by the frequency modulator and inlet wind speed, and following results were obtained. When a single cotton ball was fully cracked, the value range of the diameter of the seed cotton balls were between 38-54 mm, then the average diameter of the seed cotton ball and the minimum diameter of the cotton conveying pipe were determined to be 50 mm, so the both Reynolds numbers meet the conditions of 500

mechanization; agriculture; suspension velocity; seed cotton ball; pneumatic conveying system; compressible particles; drag coefficient

10.11975/j.issn.1002-6819.2022.24.006

S225.91+1,U653.922.+1,TH232

A

1002-6819(2022)-24-0052-11

买买提明·艾尼,加合甫·阿汗,吾尔科木·冉合木,等. 籽棉团悬浮速度的理论算法与试验验证[J]. 农业工程学报,2022,38(24):52-62.doi:10.11975/j.issn.1002-6819.2022.24.006 http://www.tcsae.org

Mamtimin Geni, Jahep Ahan, Orkin Rahim, et al. Theoretical algorithm and experimental verification of seed cotton ball suspension velocity[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(24): 52-62. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.24.006 http://www.tcsae.org

2021-11-10

2022-09-23

国家自然科学基金项目(11772289,12162031)

买买提明·艾尼,教授,博士生导师,研究方向为农牧机械设计理论与方法、转子动力学、图像识别等。Email:mgheni@263.com

古丽巴哈尔·托乎提,副教授,研究方向为农牧机械设计理论与方法、转子动力学、图像识别等。Email:gulbahart@163.com