空冷入口管NH3-HCl-H2S结晶特性预测及注水混合数值模拟

2022-03-11金浩哲赵宏利俞晨炀范志卿偶国富栗雪勇肖树萌

金浩哲, 赵宏利, 俞晨炀, 范志卿, 偶国富, 王 超, 栗雪勇, 肖树萌

(1.浙江理工大学 流动腐蚀研究所,浙江 杭州 310018;2.中国石化 茂名分公司,广东 茂名 525011)

在石油化工行业中,加氢空冷系统是原油加氢精制过程中的重要组成部分。由于进口原油种类多样化、品质劣化,空冷器铵盐结晶、沉积、冲蚀风险日益上升,很容易造成堵管、爆管、管壁冲蚀减薄等问题,严重影响生产安全[1-4]。为了避免铵盐结晶对空冷器造成的危害,业界普遍采用向空冷器注水的方法,将原油中的腐蚀性气体与铵盐颗粒溶解吸收,降低结晶沉积风险[5-7]。空冷器入口配管注水方式分为单点注水和多点注水2种方式,二者在工程中都有大量实际应用[8]。

空冷器入口管道内存在油、气、水三相的流动,还存在相间的传热,因此内部工况较为复杂,许多学者对此进行了研究。金浩哲等[9]对加氢空冷器前注剂T型管内多相流的数值模拟研究,得出水相分率与剪切应力分布位置与管道穿孔位置有强相关性的结论,其仿真计算的水相分率和剪切应力较大的位置与实际测量的主流管道下壁面管道减薄位置较为吻合。王丹华等[10]通过仿真研究认为,影响T型管单个支管内流体分布的主要因素是支管入口产生的涡流强度,影响多个支管间流体分布的主要因素是流体惯性。Zhang等[11]采用Ranz-Marshall模型对垂直管内强制对流过冷沸腾的相间传热进行了计算并与实验结果吻合较好。Selma等[12]采用欧拉多相流模型对鼓泡塔内的气-液流态进行了模拟,结果表明Schiller-Naumann相间曳力模型对鼓泡塔内部流场特征的捕捉结果与实验结果较为吻合。谷建龙等[13]对气、液射入压载水排放管中的混合过程进行了数值模拟,研究了T型管注水中射流与横流的混合过程,结果表明冲击射流在短距离内更加有利于气、液快速混合。Colombo等[14]研究了多相湍流模型对欧拉双流体模型计算气泡流的影响,分别对圆形管道和方形管道中的气泡流采用K-epsilon、雷诺应力模型(Reynolds stress model,RSM)、Elliptic-blending Reynolds stress model(EB-RSM) 湍流模型进行预测,结果表明,对于圆管流动,3个湍流模型都能很好地再现流动和空隙率分布的主要特征。Zhang等[15]基于改进的可压缩双流体模型和大涡模拟模型,研究了包括喷嘴内流动在内的锥形喷嘴射流破碎现象,并加入多相流模型(Volume of fluid,VOF)、表面张力模型和Ranz-Marshall传热模型对射流破碎过程进行了数值分析,模拟结果与实验结果吻合良好。结果表明,射流破碎分为完整区域和射流破碎区域,表面张力会对射流的流型产生双重作用,较大的气-液速度梯度导致液体温度显著升高。Kong等[16]对管式气-液雾化混合器中液体射流的雾化和混合特性进行了实验和仿真研究,结果表明,液体流量对雾化液滴尺寸和雾化压力降影响不大,气体流量是主要影响参数。气体流量越大,液体的雾化效果和分布均匀性越好。

笔者对某石油化工厂空冷器前管集进行工艺流体建模仿真,分析管道内NH4Cl结晶规律,比较不同注水方式在注水效果上的差异,为后续加氢空冷器注水方案设计提供参考。

1 加氢空冷器工艺流程

1.1 蜡油加氢空冷器工艺过程

图1为加氢反应流出物工艺流程示意图。具体工艺流程为:反应流出物进入热高压分离罐D-103进行气、液两相分离;其中顶部热高分气依次经过换热器E-103和空冷器A-101,换热后进入分离罐D-105进行油、气、水三相分离,顶部产物为循环氢,油相和水相产物进入分离罐D-106进一步分离。D-103底部产物进入热低压分离罐D-104进行气、液两相分离,底部分离出热低分油,顶部的气体与装置外进入的除盐水混合后进入空冷器A-102降温,然后进入冷低压分离罐D-106。冷低压分离罐分离出的最终产物有低分气、冷低分油和含硫污水,其中一部分的循环水经循环泵P-103升压后分别注入到换热器E-103(一般不注)和空冷器A-101前。

A101—Air cooler; A102—Air cooler; D103—High pressure separator; D104—Low pressure separator; D105—High pressure separatorD106—Low pressure separator; E103—Heat exchanger; P103—Circulating pump图1 加氢反应流出物工艺流程示意图Fig.1 Hydrogenation reaction effluent process flow chart

1.2 原料特性分析与注水洗盐特性

由于工艺过程只涉及物理变化,因此采用基于质量守恒定律的逆序倒推法对进口物流进行核算,使用PENG-ROBINSON状态方程计算物性变化。表1为基于逆序倒推法的工艺计算入口数据,据此采用ASPEN软件进行原油特性分析及设备铵盐结晶风险分析。

表1 基于逆序倒推法的工艺计算入口参数Table 1 Entrance parameters calculation basedon inverse inversion method

使用热力学方法对NH4Cl的结晶温度进行计算[17],以Kp值为平衡常数对不同氯含量工况下的空冷器A101的NH4Cl结晶温度进行计算。换热器E-103入口温度为245 ℃、出口温度为120 ℃,空冷器A101入口温度为120 ℃,注水质量流量为30 t/h,压力为11.8 MPa,标准工况下原油中氯质量分数为1.5 mg/kg,实际工况中氯质量分数在0.5~3.0 mg/kg范围内波动。图2为原油中不同氯含量下NH4Cl的结晶温度曲线。由图2可以看出,在标准工况下,温度为210 ℃时存在NH4Cl结晶风险,NH4Cl结晶温度随着氯含量的增大而升高。由于换热器E-103入口温度为245 ℃、出口温度为120 ℃,由此可以判断,标准工况下换热器E-103已经产生NH4Cl结晶颗粒,因此在空冷器A101前注水溶解NH4Cl颗粒是很有必要的。

图2 不同原油中氯含量下NH4Cl的结晶温度(Tc)曲线Fig.2 Crystallization temperature (Tc) profiles for NH4Clwith different chlorine contents in crude oils

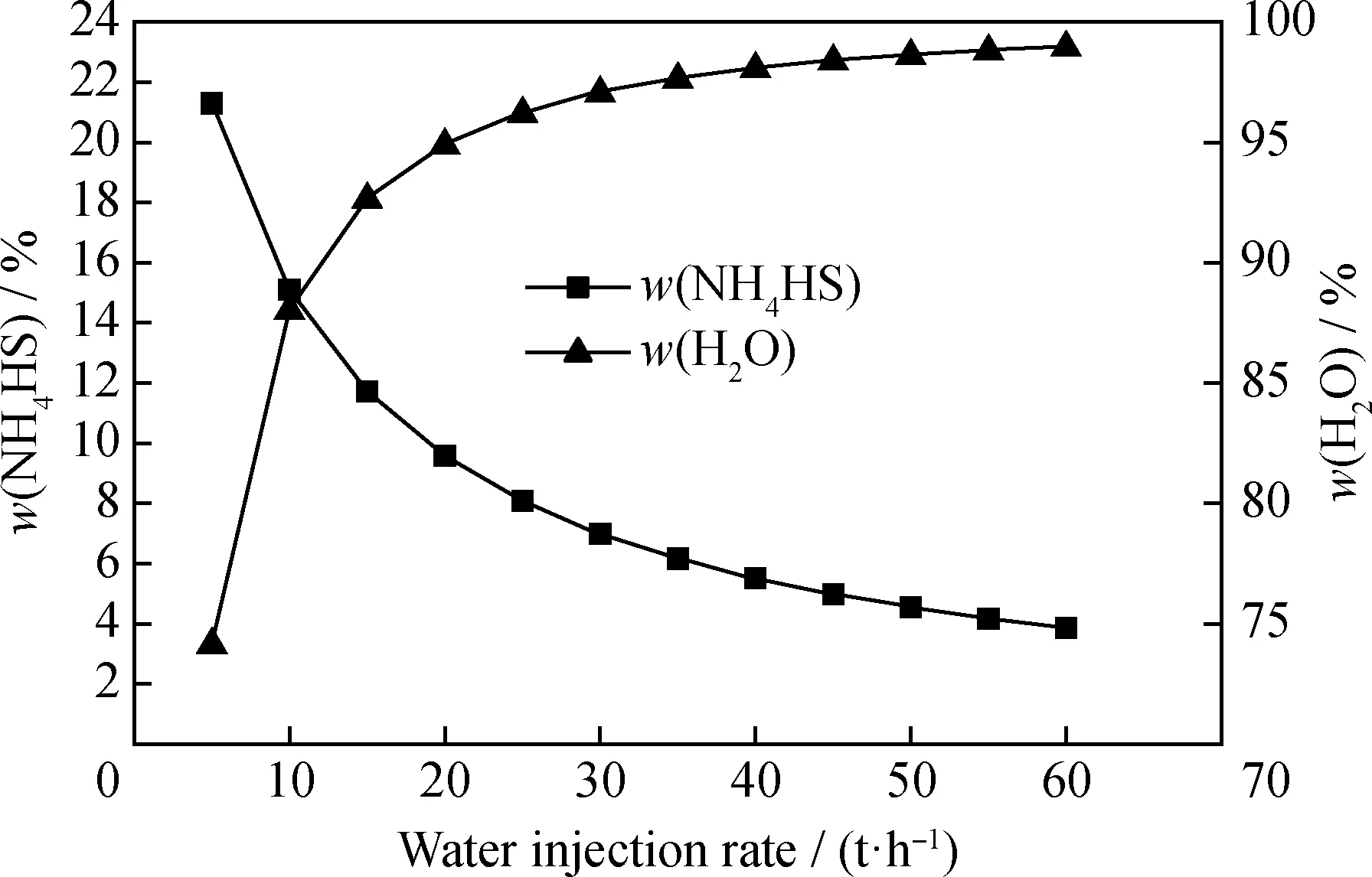

除生成NH4Cl外,H2还与原油中的含硫化合物反应生成H2S,H2S与NH3反应生成NH4HS,NH4HS溶解在管束中容易形成强腐蚀性介质[18]。根据API-932B[19]要求,对于碳钢空冷器,应确保注入混合点的液态水质量分数不低于25%,应该保持空冷器出口水相物流中NH4HS质量分数低于8%来防止NH4HS冲蚀风险。笔者以NH4HS含量和液态水含量为关键指标,计算注水质量流量对二者的影响,如图3所示。

由图3可知:在注水质量流量大于25 t/h的情况下,NH4HS质量分数可以控制在8%以下,且液态水质量分数满足大于25%的要求,流体仿真以注水质量流量30 t/h为计算条件。

图3 注水质量流量与NH4HS质量分数(w(NH4HS))和液态水质量分数(w(H2O))的关系Fig.3 Relationship of water injection rate, NH4HS massfraction (w(NH4HS)) and liquid water (w(H2O))

2 加氢空冷系统入口管道系统流动模型构建

2.1 管道结构模型

图4为加氢空冷器配管几何结构及网格部分示意图。其中1~16为出口编号,每2个出口连接1台空冷器,其中1、2出口连接空冷器A,以此类推共 8台空冷器,编号为A~H;多点注水管规格为φ60 mm×11 mm;单点注水管道规格为φ89 mm×11 mm;b1、b2、b3、b4为支管编号;物流入口管道规格为φ356 mm×28 mm;物流出口管道规格为φ168 mm×18 mm。对流体域使用多面体网格(Poly mesh)划分,在近壁面划分边界层网格,控制30≤y+≤300[20](y+为描述壁面的法向距离的无量纲高度)。对网格进行无关性验证后,确定网格(Cell)数为7×106。其中注水混合附近流域网格大小为7 mm,注水管道流域网格大小为3 mm,其余区域网格大小均为10~20 mm自适应大小网格,网格整体扭曲率不超过0.62。

A—H—Number of air cooler; b1—b4—Number of branch pipe; 1—16—Number of outlet pipeline图4 加氢空冷器管道结构及网格剖分图Fig.4 Pipeline structure and grid subdivision diagram of hydrogenation air cooler(a) Meshing near the injection pipe; (b) Meshing near the three-way pipe; (c) Meshing of pipeline outlet;(d) Meshing of pipeline inlet; (e) Pipeline structure and naming diagram

2.2 计算模型与边界条件

采用欧拉双流体模型计算油、气、水的多相流动。湍流模型选择K-Epsilon-Realizable模型,采用壁面函数法求解近壁面流动,使用Rans-Marshall模型计算相间传热过程,使用Schiller-Naumann曳力模型计算相间曳力,水相与气相之间的表面张力为0.065 N/m,水相与油相之间的表面张力为0.024 N/m,气相与油相的表面张力为0.023 N/m。计算域的物料和注水入口采用质量入口,管道出口为压力出口。采用Phase Coupled Simple方法进行压力与速度的耦合求解,压力采用PRESTO格式,动量、湍流动能、湍流耗散率、能量均采用二阶迎风格式,体积分数采用QUICK格式。采用双精度稳态求解器进行计算。由于管外有保温层,因此忽略管道壁面与外界换热。

3 管道流量温度分布特性分析

3.1 气-液混合流体在管道中的流量影响因素

为了对仿真结果中水流量分布特性规律及成因进行研究,需要对影响水流量的关键物理变量进行分析。假设气-液混合流体每一相都完全均匀混合,已知有以下关系式:

qm=qvρ

(1)

在均匀混合的气、液多相流管道中:

qvw=σvwqva

(2)

由式(1)、(2)可得:

qmw=σvwqvaρw

(3)

且:

qva=vαS

(4)

则:

qmw=σvwvαAρw

(5)

前面假设混合流体每一相都均匀混合,则:

Vα=vw

(6)

因此:

qmw=σvwvwSρw

(7)

式(1)~(7)中:qv为体积流量,m3/s;qm为气、液两相流的总质量流量,kg/s;ρ为密度,kg/m3;qvw为水的体积流量,m3/s;σvw为水的体积分数,%;qva为气-液混合流体的总体积流量,m3/s;qmw为水的质量流量,kg/s;ρw为水的密度,kg/m3;vα为气-液混合流体的平均流速,m/s;S为管道的截面积,m2;vw为水的平均流速,m/s。

由式(7)可知,影响管道中水流量的关键参数为水的体积分数(下文统称为水相分率)和水的平均流速的乘积。

3.2 每台空冷器流量分布特性

首先以每台空冷器为单位来分析水流量分布的区别。图5为单点注水和多点注水方式的空冷器入口水流量。

图5 单点和多点注水方式的空冷器入口水质量流量(qmw)Fig.5 Inlet water mass flow rate (qmw) of air cooler withsingle-point and multi-point water injection modes

由图5可知,对于每台空冷器来说,单点注水的水质量流量分布相比多点注水波动更大,其每台空冷器水质量流量最大差值为0.0603 kg/s,而多点注水的每台空冷器水质量流量差别较小。

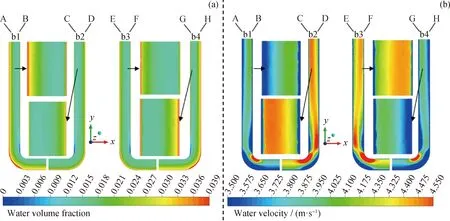

在单点注水情况下,经注水管喷出的水在高速气体的强大曳力带动下被吹散为离散状态,并随着气体一起流动。此后,在混合物经过弯管时,一部分液滴由于离心力的作用而向外侧管壁运动聚集,在弯管外侧管壁附近形成水相分率较高的区域。然后高水相分率区域沿着管壁继续流动,导致支管b1、b2、b3、b4一侧水相分率大于另一侧。由于其支管沿X方向水相分率不均匀,因此导致空冷器的水相分率A>B、D>C、E>F、H>G,如图6和图7所示。

A—H—Number of air cooler; b1—b4—Number of branch pipe图6 单点注水方式的水相分率及流速云图Fig.6 Water phase fraction and velocity cloud map of single-point water injection(a) Water volume fraction cloud map; (b) Water velocity cloud map

A—H—Number of air cooler; b1—b4—Number of branch pipe图7 单点注水方式管道的水相分率及流速的管道截面云图Fig.7 Pipe cross-section cloud map diagram of water phase fraction and velocity of single point water injection(a) Water volume fraction cloud map; (b) Water velocity cloud map

对比图6和图7中单点注水方式水相分率和流速的分布可知,水相分率较大的区域会导致流速降低,这是由于水的密度较大,导致管道内部水相分率较大区域流动受重力影响更大,惯性力增强,相间曳力也更大。因而流体动能损失加大、流动阻力增强,进而导致流速更低。由于水相分率在4个支管中沿X方向分布不均匀导致流速也在沿X方向分布不均匀,因此空冷器流体流速B>A、C>D、F>E、G>H。

根据式(7)可知,管内的水质量流量由水相分率与水平均流速的乘积决定。因此经过计算,空冷器的水流量A>B、D>C、E>F、H>G。

由图6和图7可知,b1、b4外侧的水相分率相比于b2、b3更大, b2、b3外侧流速相比于b1、b4更大,因而导致空冷器A、H的水相分率大于空冷器D、E,空冷器D、E的水流速大于空冷器A、H。但是由于空冷器D、E的水相分率与水流速度的乘积大于空冷器A、H,因此单点注水方式的空冷器D、E的水流量比空冷器A、H更大。而多点注水方式由于液态水没有经过管道前段的弯管偏流作用,因此每台空冷器的水流量波动相比于单点注水较小。

3.3 管道每个出口流量分布特性

虽然多点注水方式的每台空冷器水流量大致相等,但是其每个出口的水流量存在不均匀性,单点注水和多点注水2种方式的每个管道出口水流量如图8所示。

图8 单点和多点注水方式的出口水流量(qmw)Fig.8 Outlet water mass flow rate (qmw) of single-pointand multi-point water injection methods

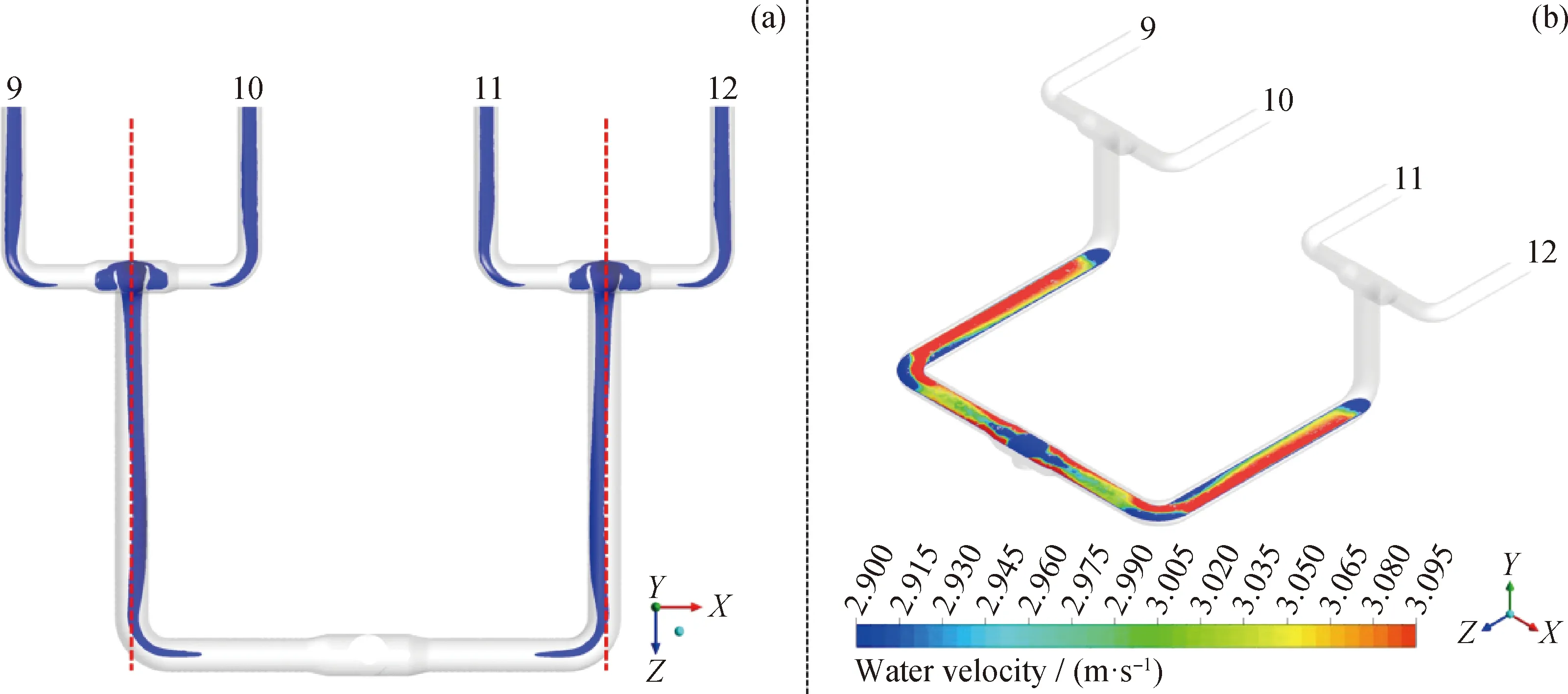

通过对图8的流量分布规律的观察可以发现,无论是单点注水还是多点注水,与同一根支管相连的2台空冷器的4个出口水流量分布都具有相同的规律。例如:与支管b1相连的空冷器A和B的4个出口水质量流量,出口2>出口1,出口3>出口4。与支管b2相连的空冷器C和D的4个出口水质量流量,出口6>出口5,出口7>出口8。其他2个支管也有相同的分布规律,也就是说,与同一根支管相连的按顺序的4个出口的水质量流量均呈现倒“U”型分布。以多点注水方式与b3相连的管道为例分析倒“U”型分布原因。

图9为与b3相连的管道的水相分率8%等值面图及流速云图。从图9可以看出,管道内的水相分率较高区域偏向管道内侧,导致水相分率出口10>出口9、出口11>出口12。根据3.2节中分析可知,管道中水相分率较大区域的水流速度会相对较低,因此流体在经过弯管后管道外侧流速偏大,出口水流速度出口9>出口10、出口12>出口11(如图9中流速云图所示)。根据式(7)可知,管道水流量由水相分率与水流速度的乘积决定,计算后可知出口水流量出口10>出口9、出口11>出口12,因此水流量呈倒“U”形分布。其他与同一根支管相连的2台空冷器的4个出口也均具有相同的水相分率和流速分布规律;单点注水管道也是如此。为了表征注水均匀性差异,使用单、多点注水管道的出口水流量的方差作为注水流量均匀度的表征参数。由计算可知,单、多点注水管道的出口水流量方差分别为0.0012和0.0010,因此在每个出口水流量的均匀性上,多点注水比单点注水有一定优势。

9—12—Number of outlet pipeline图9 与b3相连的管道的水相分率8%等值面图及水相流速云图Fig.9 Isosurface diagram of water phase fraction 8% and water velocity cloud map of pipeline connected with b3(a) Isosurface diagram of water phase fraction 8%; (b) Water velocity cloud map

通过对每台空冷器和每个出口水流量分布规律成因的分析可知,在同一根管道内,水相分率较大会导致水流速度较低。在对同一根一分二的管道2个出口的水流量比较分析中,主管道水相分率的空间分布对2个出口水流量起主导作用,与主管道水相分率较大一侧同侧的支管水流量较大。如果要比较2个不同的一分二管道的出口水流量,则要通过水相分率与水流速度的乘积来比较出口水流量的大小。

3.4 注水方式对出口温度的影响

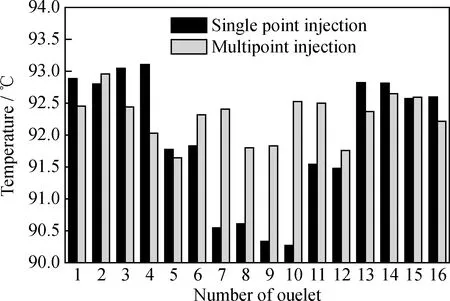

单点和多点注水方式由于注水位置不同,会导致水与气体换热时间的不同,因此其出口温度分布也会存在差异。图10为单点和多点注水方式的每个出口截面的平均温度。

图10 单点和多点注水方式的每个出口的平均温度Fig.10 Each outlet average temperature for single-pointand multi-point water injection methods

由图10可以看出,单点注水和多点注水出口截面的平均温度分别为91.94、92.28 ℃,实际测量采用多点注水的空冷器入口温度为90 ℃左右,因此验证了传热模型的准确性。单点注水和多点注水的出口截面的平均温度仅相差0.34 ℃,二者差别并不明显。

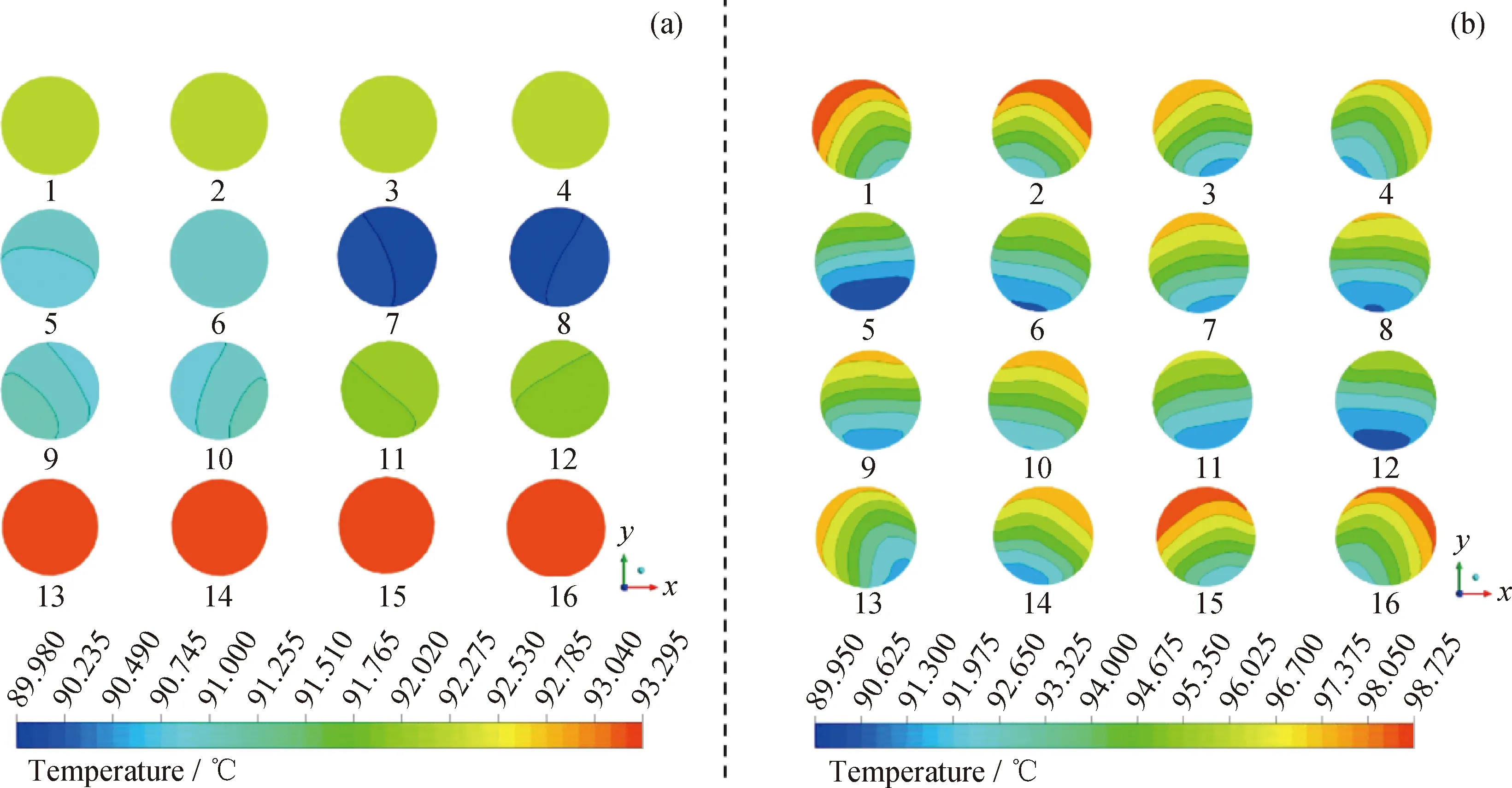

图11为单点注水和多点注水出口截面温度分布云图。虽然二者出口截面的平均温度相差非常小,但是由图11可知,二者出口截面温度在出口截面上的分布均匀性并不相同。单点注水具有更加均匀的截面温度分布,这是由于气体与水的换热时间较长的缘故。多点注水每个出口截面温度的分布上存在较高的不均匀性,这是由于气与水的混合时间较短,气体热量没有被水充分吸收而导致的。由于水密度较大受到重力影响较大,因此主要聚集在管道底部,气体密度较小因此聚集在管道顶部。由于气体热量没有被水充分吸收,因此水相温度较低而气相温度较高,管道底部区域温度较低而上部温度较高。由此可见,在物料各相的温度均匀性上,单点注水相比于多点注水更有优势。

1—16—Number of outlet图11 单点注水和多点注水出口温度分布云图Fig.11 Temperature distribution at outlet for single-point and multi-point water injection methods(a) Single point water injection outlet temperature; (b) Multi-point water injection outlet temperature

4 结 论

(1)基于逆序倒推法和PENG-ROBINSON状态方程实现了管道内多相流物性参数建模,并以此为基础以热力学方法建立铵盐结晶温度预测模型,NH4Cl结晶温度随着氯含量的上升而增大,注水质量流量30 t/h可以满足API标准中对于NH4HS含量和入口液态水含量的限定。

(2)通过质量流量与体积流量的关系式推导确定了水相分率和水流速度的乘积是影响水流量分布的关键物理量。在一分二管道内水相分率对水流量分布起主导作用。并以质量流量与体积流量关系式为依据结合管道流动数值仿真结果,分析了以每台空冷器为单位时的水流量分布和以每个出口为单位时的水流量分布以及分布规律的成因。结果表明,多点注水在出口流量的均匀分布上存在优势。

(3)单点注水方式和多点注水方式出口各相物料的温度分布存在差异,多点注水由于水的换热时间较短导致出口物料温度均匀性比单点注水差。