模具零件电火花加工中电极定位方式的探析

2022-03-10鲜小红

鲜小红

(四川职业技术学院 智能制造学院,四川 遂宁 629000)

冲压模具的精度直接决定制件的精度,模具零件的精度是决定冲压模具精度的先决条件。冲压模具工作零件的加工精度还直接影响模具的寿命,如在冲裁模中由于凹模与凸模之间形成的间隙不均匀,常会出现啃模现象从而影响冲压模具寿命。同时,冲压模具工作零件的表面粗糙度也是影响模具寿命的重要因素;所以提高模具零件的制造精度是模具制造工程技术人员最主要的奋斗目标之一。在现有的生产条件下,模具零件的加工方法一般可分为两个大类:即传统的切削加工方法和电加工方法。

1 模具零件的传统加工方法

传统的传统的机械加工方法主要包括车、铣、刨、磨、钻、镗等金属切削类加工方法。车削加工主要用于加工轴类或者便于车床装夹的回转体零件的回转体表面;铣削加工主要用于加工平面或者斜面;刨削加工主要用于加工平面或者曲面;磨削加工主要用于材料硬度高、尺寸精度和表面质量要求高的表面的加工;钻削加工主要用于实体材料上孔的粗加工;镗削加工主要用于不规则形状零件上较大尺寸孔的加工。除磨削而外,这些加工方法在工艺上都有一个共同的特点即:预先热处理→切削加工→最终热处理。最终热处理难免引起工件的变形,使其尺寸精度、形状精度、位置精度难以达到预想的加工效果。磨削加工虽然可以磨削淬火后的金属,但其工艺的局限性使其不能成为冲压模具型孔的最佳加工方法[1]。

2 模具零件的电火花加工方法

随着生产力的发展和科学技术的进步,20世纪40年代,前苏联科学家拉扎连柯夫妇发现:开关触点遭受火花放电腐蚀损坏,通过进一步研究发现可以利用电火花的瞬时高温熔化局部金属,开创和发明了电火花加工。电火花加工基于电火花腐蚀原理,是在工件电极与工具电极相互靠近时,两电极极间形成脉冲性火花放电,在电火花通道中产生瞬时高温,使金属局部熔化,甚至气化,从而将金属蚀除下来;两极金属的腐蚀量是不相等的;电极金属的腐蚀量与电极的正负极性有关。通过大量的实验发现,电火花腐蚀金属的过程大致可分为:

第一步,极间介质的电离、击穿,形成放电通道。工具电极与工件电极通常浸没于煤油中,工件与电极之间有少许间隙,在这间隙中自然充满煤油,在煤油介质中不可避免地存在自由电子和其他杂质,它们在强大的电场作用下,形成了大量的带负电的粒子和带正电的粒子,且电场强度越大,带电粒子就越多,根据异性相吸的原理,必然带电粒子定向移动就形成了电流。这个过程实质上就是煤油介质在电场作用下电离、击穿,形成放电通道。

第二步,电极材料被腐蚀。液体介质大量电荷定向移动,由于电荷的电性不同,粒子在移动过程中发生相互撞击,产生大量的热能,使通道瞬间达到很高的温度。通道高温汽化并气化工作液,然后高温向四周扩散,使两电极表面的金属材料开始熔化并沸腾气化。

第三步,电极材料的抛出。由于电极间产生的电火花现象,使放电通道产生瞬时高温高压。通道中心的高压工作液和金属气化后不断向外膨胀,使得熔融金属液体和蒸汽被排挤出放电通道,而进入到工作液中。

第四步,极间的电离状态消失。循环流动的工作液不断的挤过工件与电极的间隙,带走了剩余的热量和电蚀产物,并恢复绝缘状态。

上述步骤一至四在一秒内约数千次甚至数万次地往复式进行。与传统机械加工方法相比,电火花加工

有其自身的优点:第一主要靠电能热能去除金属材料的余量,而不是依靠机械能。第二由于放电间隙的存在,加工过程中工具和工件之间根本没有直接接触,所以工件与电极之间不需要任何切削力,故加工的难易与工件硬度无关。这就突破了传统机械加工的必须将淬火工艺放于零件切削加工之后的技术瓶颈。

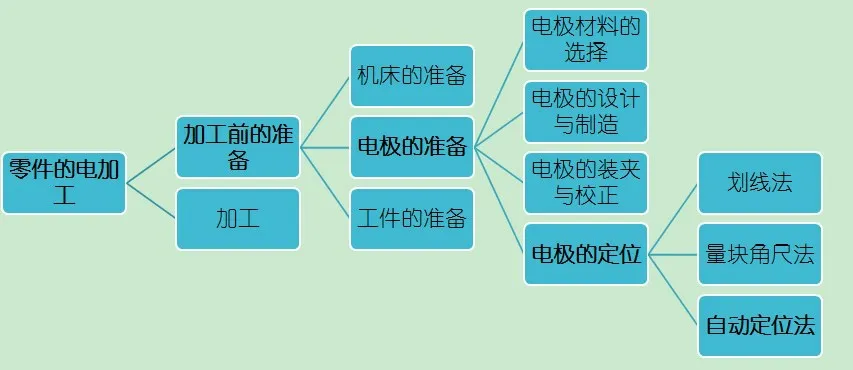

电火花加工(Electrical Discharge Machining,简称EDM)行业内也称为放电加工、电饰加工或电脉冲加工,在生产上其工作步骤通常如图1所示[2]。

图1 电火花加工零件的工作步骤

从图1可以看出:要实现电极的加工功能,除了必须经过电极材料的选择、电极的设计与制造、电极的装夹等工作步骤外,还必须经历电极的正确定位才能加工出合符要求的零件。所谓电极定位是指采用恰当的定位方法来确定电极和工件的相对位置,以达到一定位置精度的要求。电极定位精度的高低,关系型孔在模板中的位置精度的高低,直接影响模具的工作性能和冲压件的质量。关于电极的定位方法常用的有:划线法、量块角尺法和自动定位法等三种方法。本文以如图2所示的冲压模具凹模板为例,来探析电极的定位方式。

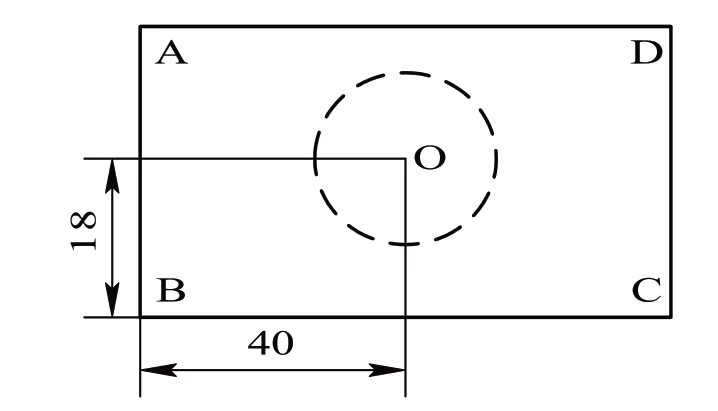

图2 凹模板

3 电加工的工艺准备

零件材料:零件是冲压模具凹模板,需要足够的硬度和耐磨性,通常采用冷作模具钢CrWMn。

热处理要求:为了保证零件的硬度、耐磨性和尺寸的稳定性,通常采用淬火+低温回火作为最终热处理,热处理后,零件的硬度可达60~64HRC。

加工工艺:作为是冲模工作零件,对型孔的尺寸精度、形状精度和位置精度都有很高的要求,为了避免热处理带来的形变误差,型孔的加工应置于最终热处理之后。因此,凹模板的工艺安排可以设计为:退火+切削加工+淬火+低温回火+型孔加工。因为冷作模具钢CrWMn在淬火+低温回火后,材料的硬度已达60~64HRC,型孔已不宜采用切削加工,所以采用电火花加工较为恰当。

基准选择:如图2所示,型孔的中心距AB的距离为40mm,距BC的距离为18mm,AB端面和BC端面均为平面且相互垂直,根据基准重合原则,以AB端面和BC端面作为电极的定位基准是较好的选择。

电极尺寸:孔的直径为20mm,型孔的面积A=3.14×12=3.14cm2,根据表1,根据铜打钢标准型型参数表,选用加工条件号C131,则理想的电极横截面尺寸为加工孔的尺寸减去安全间隙,即20-0.61=19.39mm.

4 定位方法及过程

4.1 划线法

在工件切削加工并淬火、低温回火至工件件要求的硬度后,磨削工件至工件要求的尺寸精度、形位精度和表面粗糙度;再以AB和BC端面为划线基准,用钳工的方法在工件表面找出待加工孔的圆心,并以此划出Φ19.39的轮廓线;然后将工件和电极分别安装、校正;操作者凭借自身的经验移动机床工作台,逐步改变电极和工件在X、Y、Z三个方向的相对位置,使电极端部轮廓线与工件表面上Φ19.39的轮廓线相重合,即完成了电极的定位。

4.2 量块角尺法

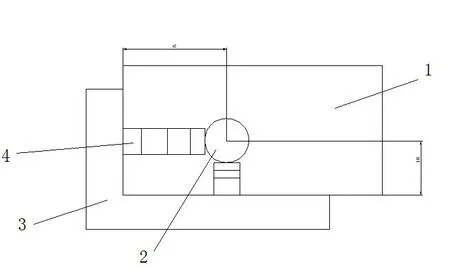

如图3所示,以AB端面和BC端面为基准,用一个加厚精密直角尺与AB端面和BC端面紧密贴合,再在直角尺和工具电极之间放置所需尺寸的量块[3],然后移动机床工作台使电极同时、紧密接触两个方向的量块,电极的定位即便完成。

图3 量块角尺法

4.3 自动定位法

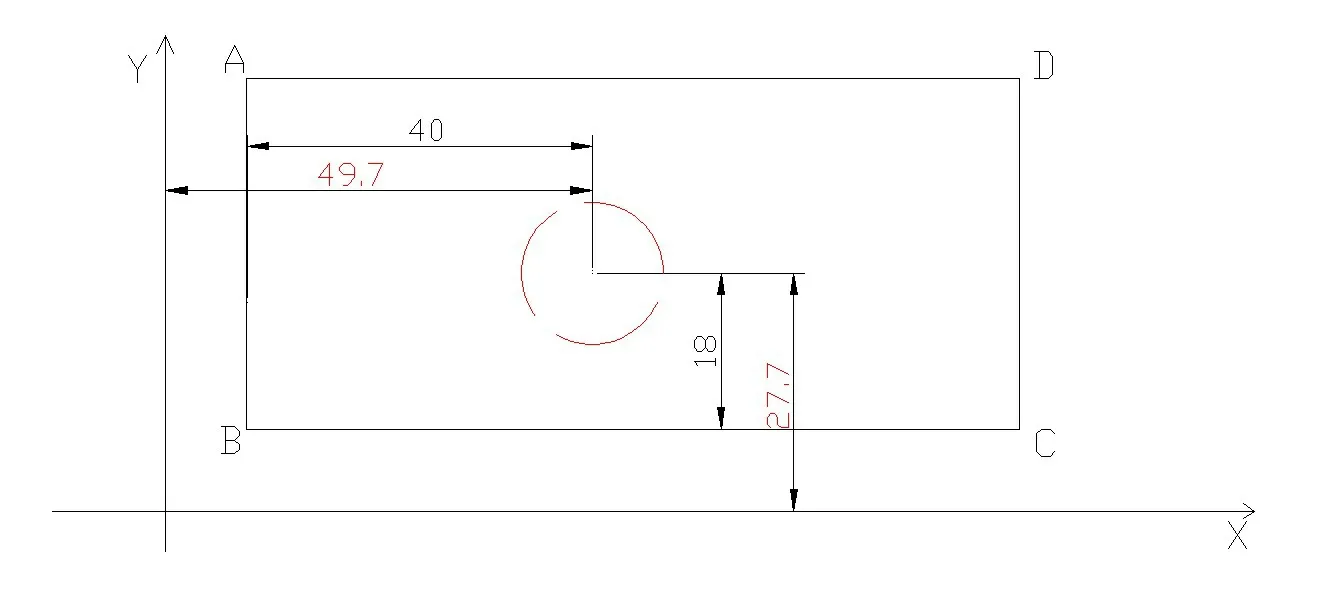

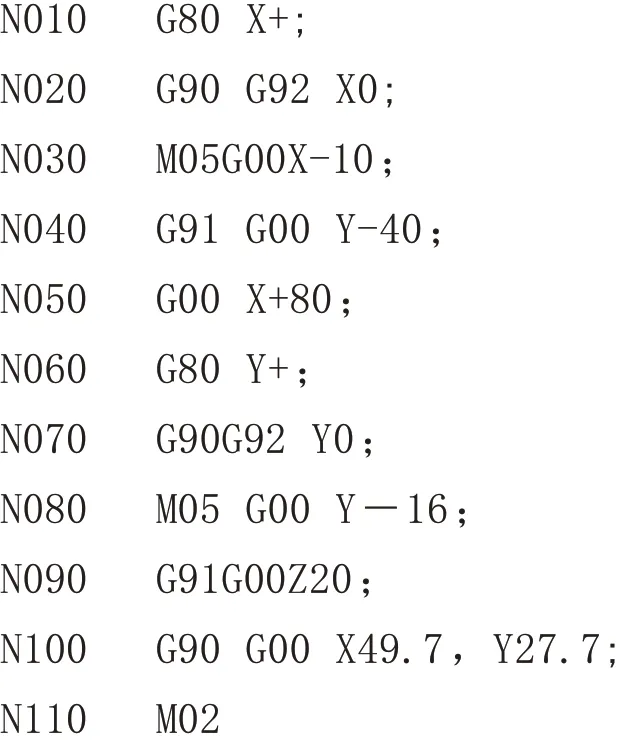

应用G代码进行编程[4],依靠数控程序控制电极和工件之间的相对运动,进而确定电极与工件的相对位置,从而实现电极的定位。其过程为:首先将电极移动到AB端面的左侧并与AB端面在X方向保持适当的距离,Y方向位置在A、B之间,然后执行如下指令,就实现了电极的自动定位,如图4所示。

图4 电极自动定位坐标图

5 定位方式的探析

无论是划线法、量块角尺法还是自动定位法,其定位基准均为AB端面和BC端面,其精度高低是保证电极定位精度的先决条件。若要提高电极的定位精度,可从以下几个方面改善基准的定位条件:

第一,AB端面和BC端面与工件底面的垂直度。

第二,AB端面和BC端面平面度和表面粗糙度。

第三,AB端面和BC端面之间的垂直度。

由于实现电极定位的方法和过程不同,除保证可靠的定位基准外,还必须考虑影响定位精度的自身因素。

划线法:定位精度与电极自身的形状精度、表面粗糙度几乎没有关系,除电极的端部而外。定位是否准确取决于操作者的经验和水平,因此主要适用于定位要求不高的工件。

量块角尺法:操作简便、省时、精度高。但定位时,量块与电极的侧壁贴合,电极侧面的形位精度和表面粗糙度直接影响定位精度;电极与量块接触的松紧程度也是影响定位精度的原因之一。

自动定位法:自动化程度高、操作简便、省时,由于采用了接触感知指令G80,电极与基准端面AB和BC贴合的松紧适度,因此定位精度高[5]。但是在定位过程中电极侧面与基准端面AB和BC直接贴合建立工件坐标系是定位的基本依据,因此电极侧面的形位精度和表面粗糙度是影响定位精度的重要因素。