提高混凝土结构管廊施工质量

2022-03-07刘翼鹏李金城张晓光

刘翼鹏 李金城 张晓光

1.中国寰球工程有限公司 北京 110000;2.中国石油天然气第六建设有限公司 广西桂林 541004

接收站包括LNG 卸船、LNG 气化输出和槽车卸车及外输相关的所有工艺单元、公用工程和辅助生产设施组成。其中接收站公用工程混凝土结构包括A 管廊、B 管廊、C 管廊、D 管廊、E1 管廊、E2 管廊等。工程地处海岛,常年湿度较大、多风,存在明显的雨季;夏季易受台风影响,冬季常受冷空气侵袭,对施工影响较大。施工场地相对狭小,总体工作部署难度大,质量要求高,安全风险大。接收站工程多家施工单位参与施工,施工工期短,存在较多交叉作业等。如何提高混凝土框架结构管廊施工质量,针对性的阐述解决接收站工程管廊施工质量瑕疵的问题,保证施工质量,缩短施工工期,节约施工成本。

1 现场调查

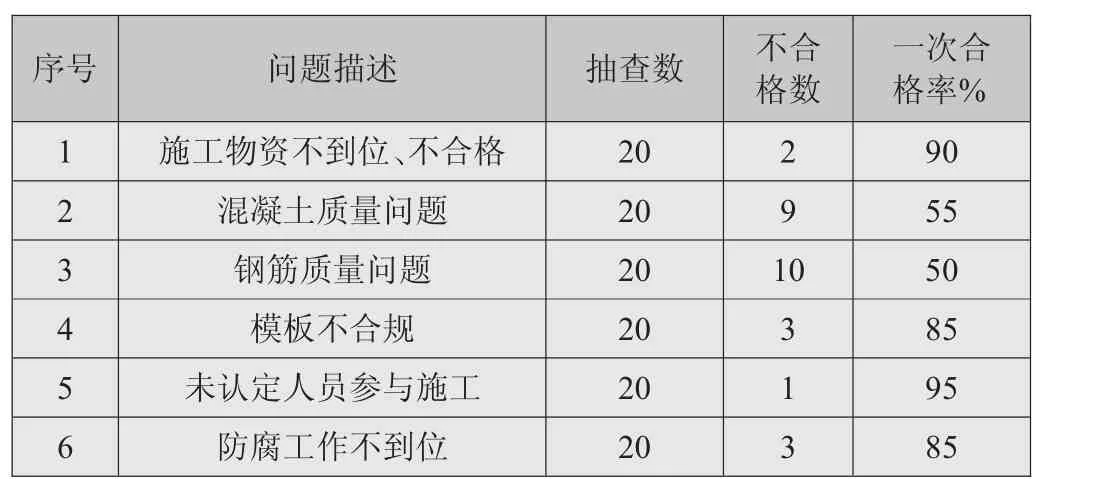

现场对接收站工程正在施工的混凝土结构管廊情况进行了抽查统计,并分析汇总易出现的问题类型及合格率如下表1 所示,及各种问题占比如下图1 所示。

表1 问题类型及合格率统计

图1 不合格数占比饼分图

根据缺陷类别饼分图分析得知,混凝土质量问题和钢筋质量问题所占比例大,分别为32%和36%;未认定人员参与施工问题所占比例最小为3%。提高混凝土质量问题重点在于减少浇筑过程中产生露筋、孔洞、裂缝等危害混凝土抗击应力和腐蚀;提高钢筋质量问题重点在于钢筋成品质量、保护和安装得到有效控制。

2 原因分析及确认

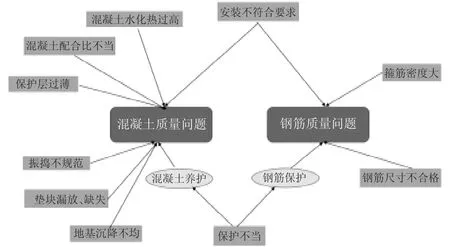

根据“混凝土质量问题”和“钢筋质量问题”这两种最主要影响混凝土结构管廊质量问题进行了分析,末端因素关联图如图2 所示。

图2 末端因素关联图

运用头脑风暴法,通过关联图进行原因分析,总结出发生混凝土结构管廊质量问题的末端因素主要包括以下几点:垫块漏放、缺失;箍筋绑扎密度大;混凝土配合比不当;保护层过薄;振捣不规范;地基沉降不均;混凝土水化热过高;保护不当;钢筋尺寸不合格;安装不符合要求。

3 施工过程对末端因素的控制

3.1 垫块漏放、缺失

混凝土浇筑前现场钢筋要经过分包商自检,总包监理联检等多个检查措施,确保定位垫块全面,杜绝钢筋与模板接触问题的发生。之所以发生露筋现象有可能是在浇筑之前部分垫块绑扎不实,在浇筑和震荡过程中使垫块发生位移或掉落而造成钢筋与模板接触等问题。每一次浇筑前,对现场浇筑人员进行技术交底,做好签到工作。模具安装检查时,着重注意垫块的绑扎是否规范,是否有漏绑或绑扎不结实的现象。对绑扎工具和钢丝定期检查,确保工具合格。

3.2 箍筋绑扎密度大

钢筋捆扎过密,造成水泥浆不能充满钢筋周围。钢筋封模前执行三检制,并经过总包监理对钢筋捆扎密度验收审查合格后才能进行封模,有捆扎过密或稀疏问题当场整改。

3.3 混凝土配合比不当

混凝土配合比不当而离析,导致钢筋露筋和混凝土固化后产生气孔、开裂的现象。混凝土浇筑前,要对混凝土的配料、厂家、入场温度、塌落度进行现场检查测量,对于厂家提供资料进行严格把控,对不符合配合比混凝土禁止浇筑。

3.4 保护层过薄

根据设计图纸施工,一般不存在设计保护层厚度不够情况。可能由于支模后模板倾斜造成厚度不均,有薄有厚,浇筑前对模板进行三检和联检,则模板导致的问题可控。

3.5 振捣不规范

振捣是产生诸多问题的重要原因,振捣不实可能导致气孔,振捣若打落垫块或振捣不充分可能产生气孔、露筋现象。混凝土的振捣方式采用插入式振捣棒振捣混凝土,振动棒插入的间距一般为400mm 左右,振捣时间一般为30~50S,振捣点随浇筑方向行进,作业时要使振动棒自然沉入混凝土,不得用力猛插,宜垂直插入,“快插慢拔”,振动棒各插入点间距要均匀,插点间距不应超过振动棒有效作业半径的1.5 倍,距离模板可控制在100~150mm。作业中要避免将振动棒触及钢筋、预埋螺栓等,不得采取通过振动棒振动钢筋的方法来促使混凝土振实。现场通过采取如下措施进行控制。

(1)加强振捣施工人员岗前技术交底。

(2)为保证振捣效率和施工人员体力充足,增加人员进行岗位轮替制度,要求振捣人员轮岗交接到位,确保在浇注过程中混凝土振捣均匀且全面。

(3)延长同一位置混凝土振捣时间,由更改前约14s延长至约30s。

(4)定时检查振捣工具,对不合格工具及时进行更换。

(5)夜间施工前对照明大灯功能进行检查,改善夜间作业照明度。

3.6 地基沉降不均

地基沉降不均匀,容易导致混凝土开裂。因此需要对现场每一步施工流程的严格把控,包括开挖、强度、防腐、回填压实等符合要求后才可进行下一道工序,并做好沉降观测记录,对沉降不均超允许范围的要及时采取措施或与设计沟通确认补救办法。

3.7 混凝土水化热过高

混凝土水化产生大量水化热,使砼的温度很快上升,但由于砼表面散热条件好,热量可向大气中散发,因而温度上升较少。而砼内部由于散热条件较差,热量散发少,因而温度上升较多,内外形成温度梯度,形成内约束。结果砼内部产生压应力,面层产生拉应力,当该拉应力超过砼的抗拉强度时,砼表面就产生裂缝。需要从材料选择上、技术措施上等有关环节做好充分的准备工作,因为早期水泥水化热使混凝土内部温度很高,过早拆模时混凝土的表面温度较低,会形成很陡的温度梯度,产生很大的拉应力,极易形成裂缝。因此,延迟拆模时间,缓慢降温,充分发挥混凝土的应力松弛效应,增加对大体积混凝土的保温保湿养护时间。宜采用水化热低的通用硅酸盐水泥,3d 的水化热不宜大于250kJ/ kg,7d 水化热不宜大于280kJ/ kg,水泥在搅拌站的入机温度不得高于60℃。合理安排工序,做好技术交底工作。大体积混凝土的施工中管理人员实行定时、定职、定岗位责任,加强技术管理,管理人员全过程旁站,并做好交接班的质量控制,专人负责测温并做好测温记录,及时掌握混凝土的最高温度、表面温度以及大气温度的变化情况,并做好混凝土的养护工作,混凝土养护期间如出现异常现象应及时处理,如果混凝土表面温度与外部温度差大于20℃时,应及时调整保温和养护措施。当外界气温低于混凝土成型温度时混凝土终凝后应立即覆盖保温层,并保持保温层干燥。采取长时间养护措施控制混凝土降温速度,使混凝土降温速度控制在2℃/ d 左右。由于水化热在大体积混凝土中影响系数较高,对混凝土结构管廊的施工过程中质量影响较小,可以忽略这个末端因素的影响。

3.8 保护不当

钢筋、模板和垫层保护不当,造成污染、锈蚀、垫层泡水等质量隐患,浇筑混凝土养护不到位,导致混凝土开裂等。通过现场实地检查,发现在材料质量保护方面有诸多问题需要加强保护意识。现场搬运材料存在保护不当、保护不全、缺少警戒等质量安全隐患。现场通过采取如下措施进行管控。

(1)加强对施工队伍物资准备检查,尤其是冬季施工物资提高排查力度,确保物资到货现场及使用到位的质量合格。

(2)在物资使用过程当中,确保棉毡、棉被使用到位,苫盖与垫层木条充足,加强对冬季施工物资使用质量检查,在混凝土养护中,对养护是否全面做好奖惩措施。

(3)做好员工培训,对现场管理人员做好岗位培训、交底,着重强调和教育混凝土养护不到位的原因和后果,使现场人员意识到质量控制的重要性。

(4)对钢筋物资做好上盖下垫工作,避免与泥土、水、空气接触生锈。

(5)依据《施工组织设计》要求,做到科学组织货源,合理安排进货,达到不积压、不脱供,避免因现场材料积压长期在施工现场暴露而锈蚀。

(6)根据《冬季施工方案》要求,混凝土浇筑后进行保温保湿铺盖,对混凝土过程温度实时监测,同时,对于管廊结构的成品保护,拆除脚手架后对棱角也应进行保护。

4 结语

在混凝土结构管廊施工过程中将从人、机、料、法、环等方面去管控,对类似问题举一反三,落实三检制的执行力度,提高施工过程技术交底的质量,增加书面交底及口头交底的频次,确保施工过程每一道工序施工人员被交底到位,提高各施工单位质量管理能力和工作人员的质量意识。不定期组织专题会及现场质量大检查,着重强调易出现质量问题的部位和工序,组织管理人员对现场工作质量检查,在易发生质量问题的区域加强检查次数,对屡次出现质量问题的施工人员或单位再次交底或进行考核,情节严重的清理出场。

下一步,我们将继续探索研究,精益求精,以饱满的热情和工作态度贯彻质量理念,来丰富混凝土结构管廊施工质量获得的管理经验,举一反三,应用到后续如BOG压缩机基础、海水泵房基础、ORV 设备基础等混凝土结构质量控制当中,解决更多的施工质量问题,提高混凝土施工过程质量。