超深井径向钻孔钛合金管转向阻力计算及安全评估*

2022-03-07吴春洪翟科军万小勇刘少胡刘元亮

吴春洪,翟科军,万小勇,刘少胡,刘元亮,杨 哲

(1.中国石油化工集团公司 碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;2.中国石油化工股份有限公司 西北油田分公司,新疆 乌鲁木齐 830011;3.长江大学 机械工程学院,湖北 荆州 434023;4.中石化江汉石油工程有限公司 钻井一公司,湖北 潜江 433100)

0 引言

塔河油田井深在6 500 m以上、井下温度150 ℃以上、井底压力70 MPa以上,是典型的高温高压超深井[1-2]。塔河油田为继续挖潜老区剩余油,救活停躺老井,所以采用常规侧钻技术和高压径向水力钻孔技术,进行增产作业。碳酸盐岩油藏非主应力方向改造沟通难度大,而侧钻费用高,周期长,垂距大[3-4]。高压径向水力钻孔技术在塔河油田有广泛的应用前景。美国[5-6]RDS公司利用水力喷射技术钻出50 mm的井眼,长达100 m。中国石油江汉石油机械研究所、中石化胜利石油工程公司钻井工艺研究院等[7-9]也针对高压径向水利钻孔技术开展了相关的研究和试验。

塔河油田作业井深超过6 000 m后需要高强度的管柱,且需要较大的射流速度,管柱能够传递钻压。为满足现有的径向钻孔需求,提出利用修井机和油管进行径向钻孔技术,并对其钻进过程进行力学分析及转向轨道设计。

1 径向钻孔数值模拟及轨道优选

在6 000 m及以上深井由于连续管和高压软管的刚度较低,径向钻孔极易发生屈曲[10-12]。针对上述问题,提出用修井机和油管分别代替连续管作业车和连续管,用钛合金管代替高压软管,把高压水力破岩和管柱施加恒定钻压相结合。

1.1 有限元模型建立

考虑到修井机和油管进行径向钻孔钻进工艺中的高压管柱为半刚性的钛合金管,在S型双向弯曲轨道和有矫直段的单向弯曲转向轨道进行优选[13],如图1所示。转向器在193.7 mm套管内完成径向钻孔,钛合金管的外径为25 mm,壁厚为 2 mm,长度为1 000 mm,与轨道的间隙为2 mm,根据上述轨道轨迹设计参数建立钛合金管和轨道的有限元模型。钛合金管材料选用TA18,其弹性模量为120 GPa,泊松比为0.39,材料单轴拉伸应力应变曲线见文献[14]。钛合金管的失效分为损伤起始及损伤演化2个阶段,选用Ductile damage为失效准则,计算参数见文献[15]。

图1 转向轨迹示意Fig.1 Schematic diagram of steering trajectory

1.2 网格划分和边界设置

网格单元类型采用八节点六面体线性缩减积分C3D8R来描述其厚壁特征。单元类型选用计算较少精度较高的Hex六面体单元。使用Sweep扫掠网格划分技术,并选用中性轴算法对钛合金管及轨道进行划分。将转向器轨道设为刚体,钛合金管设置成柔性体。设置接触方式为面-面接触,设置钛合金管与轨道间的滑动摩擦系数为0.1。给予钛合金管上表面1个向下的位移载荷,并对其施加1个重力加速度,使其能够顺利从转向器内部穿过。

1.3 轨道优选

钛合金管从2种不同轨道穿出的应力云图,如图2所示。钛合金管从S型双向弯曲轨道钻进过程中,在转向段时,由于管柱下方转向阻力过大,导致管柱受阻遇卡,上端管柱发生屈曲失稳,使得管柱无法继续钻进。而在有矫直段的单向弯曲转向轨道中,管柱可以平滑的穿过轨道,并继续水平钻进1段距离,最大弯曲应力为1 052 MPa,在钛合金管的抗拉强度范围内。通过钛合金管和2种轨道的适应性分析对比可知,有矫直段的单向弯曲转向轨道与钛合金管的适配性更好,可以实现平滑稳定钻进。

图2 2种轨道适应性分析Fig.2 Adaptive analysis of the two tracks

2 钛合金管钻进过程影响因素分析

2.1 转向半径及转向角度

保持钛合金管外径为25 mm,壁厚为2 mm,与轨道的间隙为2 mm,研究轨道转向半径和转向角度对钛合金管钻进能力的影响。从图3中可以看出,当进入弯曲段约50 mm时,钛合金管开始接触轨道内壁,产生摩擦阻力;进入转向段,开始发生塑性变形,管柱整体弯曲程度增大,达到最大转向阻力后趋于稳定。当钛合金管前端缓慢穿出,阻力趋于稳定。随着转向半径的增大,钻进阻力减小。

图3 转向角度为40°下钻进阻力Fig.3 Drilling resistance with steering angle of 40°

2.2 钛合金管壁厚

保持转向半径为500 mm,转向角度为25°,与轨道的间隙为2 mm,研究钛合金管外径及壁厚对钛合金管的钻进能力的影响。图4看出,随着钛合金管外径以及壁厚的增大,转向阻力增大,但达到最大转向阻力时的钻进位移基本没有改变。

图4 不同壁厚下钻进阻力Fig.4 Drilling resistance under different wall thicknesses

2.3 钛合金管与轨道的间隙

保持钛合金管外径为25 mm,壁厚为2 mm,转向轨道半径及角度分别为500 mm及25°,研究钛合金管与轨道之间的距离对钻进能力的影响。由图5可知,随着间隙的增大,整个钻进过程的阻力减小。水平穿出位移和最大钻进阻力整体上都是随着间隙的增大而减小。在间隙为5 mm时,最大转向阻力开始增大。其中水平穿出位移随间隙的增大下降趋势较大,而转向阻力下降趋势比较缓慢。

图5 不同间隙下水平穿出位移和最大转向阻力Fig.5 Horizontal penetration displacements and maximum steering resistance under different clearances

2.4 参数敏感性分析及优选

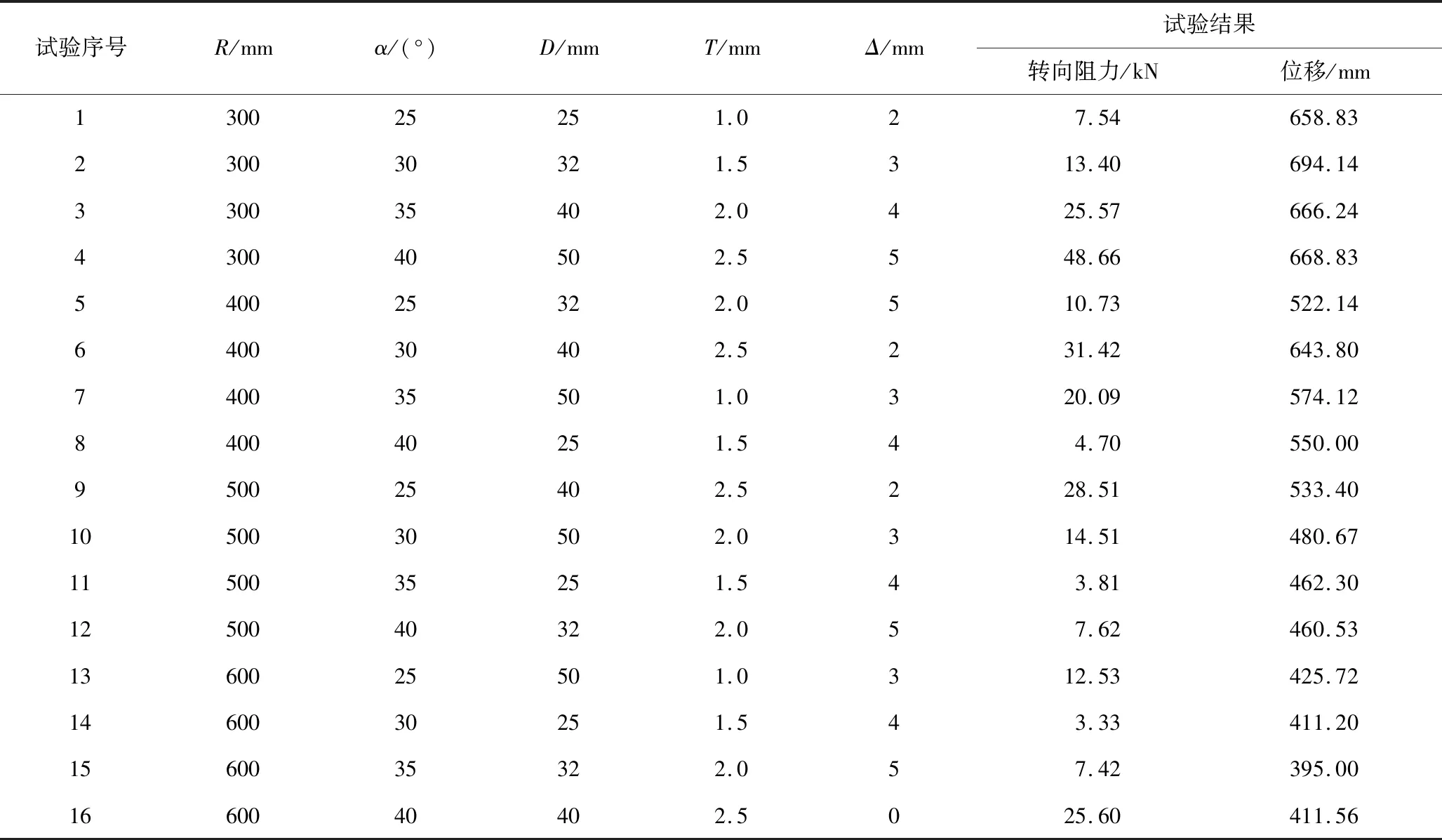

为了进一步分析转向半径R及角度α、钛合金管外径D与壁厚T以钛合金管外径D与壁厚T间的距离Δ这5个因素对径向钻孔过程的钻进能力的影响程度,并优选出较为合适的轨道与钛合金管的钻进组合,采用正交试验法对其进行敏感度分析。不考虑各种因素之间的交互作用,正交试验法方案及试验结果如表1及表2所示。

表1 敏感性分析正交试验方案Table 1 Orthogonal test scheme for sensitivity analysis

表2 因素水平分析Table 2 Factor level analysis table

3 结论

1)通过对比得到有矫直段的单向弯曲转向轨道与钛合金管的适配性更好。通过不同参数下钛合金管钻进过程的模拟分析可以得到,轨道转向半径与转向阻力呈正比关系,转向半径增大,转向阻力减小;钛合金管外径以及壁厚增大,转向阻力增大;间隙增大,转向阻力减小。

2)基于正交试验法敏感度分析可以得到,对转向阻力影响的主次顺序为:T>D>Δ>R>α;而对水平穿出位移的影响主次顺序为:R>T>Δ>D>α。

3)综合考虑对钻进阻力和水平穿出位移的影响,在结合转向轨道的实际加工尺寸,最终优选钛合金管与转向器轨道的组合参数为:轨道转向半径600 mm,转向角度30°,钛合金管外径25 mm,壁厚2 mm,与轨道间的间隙4 mm。