湿法涂布及集流体对超级电容器性能的影响

2022-03-03苏蓓

苏 蓓

(新乡职业技术学院智能制造学院,河南新乡 453000)

20 世纪80 年代初,国外开始了超薄型可充电电池的研究,近年来电子技术的快速发展要求电子元件超薄化和微型化,并有不少薄膜电池被研究报道[1-2]。薄膜电极制备方法有多种,如磁控溅射法、激光溅射法、气象沉积法等[3-4],但此类方法的共同缺点是工艺复杂、成本高,并且难以实现产业化。本文设计了一种成本低的、易于产业化的制备性能稳定的超薄电极的工艺方法——湿法涂布,并采用湿法涂布技术制备得到了电化学性能优异的超薄型电极及单体超级电容器。

本文以活性炭为活性物质,考察涂布厚度和集流体种类对超薄电极活性物质负载量的影响,再将制备好的超薄型电极组装成单体超级电容器进行恒流充放电实验、交流阻抗测试等电化学测试,研究极片涂覆厚度及集流体种类对超级电容器电化学性能的影响,以确定相对最佳的集流体类型和浆料涂布厚度。

1 实验

1.1 极片的制作

将活性炭(电池级)、碳纳米管(电池级)、乙炔黑(电池级)与聚偏氟乙烯(电池级)按质量比93∶2∶2∶3 混合,然后加入活性炭质量2 倍的N-甲基吡咯烷酮(电池级)混合4 h,得到均匀浆料,将浆料分别涂布在微孔铝箔(电池级,厚度16 μm)、腐蚀铝箔(电池级,厚度16 μm)和普通铝箔(电池级,厚度16 μm)上,涂布厚度分别为30、60、90 和120 μm,本实验过程中涂布厚度的控制是通过调节真空涂布机刮刀参数完成的。根据大量实验总结得到的极片涂层在浆料烘干前后厚度的变化,得出了如下结论:在以普通铝箔为集流体时,在湿态的状态下得到极片在烘干状态下的目标厚度需要将湿态浆料涂布厚度增加约25%,即湿态浆料涂布厚度分别为40、80、120、160 μm;在以微孔铝箔为集流体时,在湿态的状态下得到极片在烘干状态下的目标厚度需要将湿态浆料涂布厚度增加约32%,即湿态浆料涂布厚度分别为44、88、132、176 μm;在以腐蚀铝箔为集流体时,在湿态的状态下得到极片在烘干状态下的目标厚度需要将湿态浆料涂布厚度增加约29%,即湿态浆料涂布厚度分别为42、85、127、169 μm。涂布完成后在DZF-6050 型真空干燥箱(真空度为-0.1 Pa,温度为100 ℃)中干燥72 h,用NR19022-3 型压片机压片(压力为10 MPa,辊压线速度为1 m/min),再将极片裁剪成56 mm 宽(长度为48 cm)的电极片。

1.2 软包超级电容器的组装

软包超级电容器的组装在干燥房(相对湿度为3%)中进行。取集流体相同、涂布厚度相同、质量相等的2 片电极片分别作为正负极,以Celgard 2400 膜为隔膜,卷绕后注入电解液1 mol/L LiPF6/[碳酸乙烯酯(EC)+聚碳酸酯(PC)+碳酸二甲酯(DMC)](体积比1∶1∶1,电池级)。正负极均采用宽6 mm 的铝极耳连接。所制备的成品铝塑膜软包装(AC/AC)超级电容器外观尺寸为1.5 mm×55 mm×45 mm,外观清洁、无漏液。

1.3 软包超级电容器性能测试

用CT2001C 电池测试系统进行恒流充放电测试,温度为室温,电压为0.01~2.85 V,电流为0.1、0.2、0.5、1、2 A/g。用CHI660D 电化学工作站进行循环伏安(CV)和电化学阻抗谱(EIS)测试。CV 测试的电位为0.01~2.85 V(参考恒电流仪),扫描速率为5 mV/s;EIS 测试的频率为10-2~105Hz,交流幅值为20 mV。用WH82 涂层测厚仪进行涂布厚度测试。

2 结果与讨论

2.1 涂布厚度测试

为了确定是否通过湿法涂布得到了目标厚度的电极片,对烘干后的所有极片进行了涂层厚度测试,测试结果如表1所示,烘干后制备得到的电极片涂层厚度基本达到设计的目标值。

表1 极片厚度测试 μm

2.2 扫描电镜测试

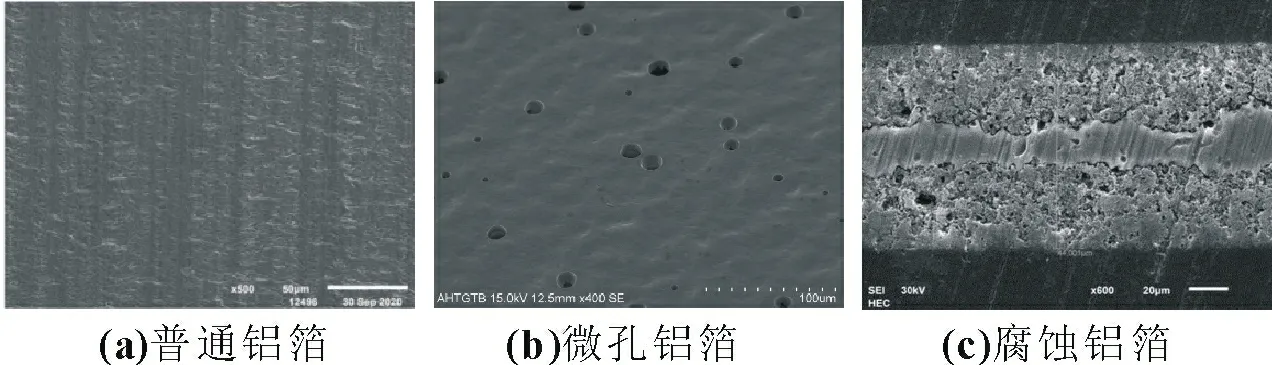

为了分析铝箔集流体表面形貌对电极片电化学性能的影响,对三种集流体进行了扫描电镜(SEM)测试,如图1 所示,与微孔铝箔和腐蚀铝箔相比,普通铝箔表面比较光滑,因此其与活性物质涂层的接触相对较差,以普通铝箔为集流体时制备得到的极片内阻就会相对较大;而与微孔铝箔相比,腐蚀铝箔进行了防腐蚀前处理,其化学稳定性要优于微孔铝箔,在电化学反应过程中会更加稳定。

图1 不同种类铝箔的SEM图

2.3 循环伏安测试

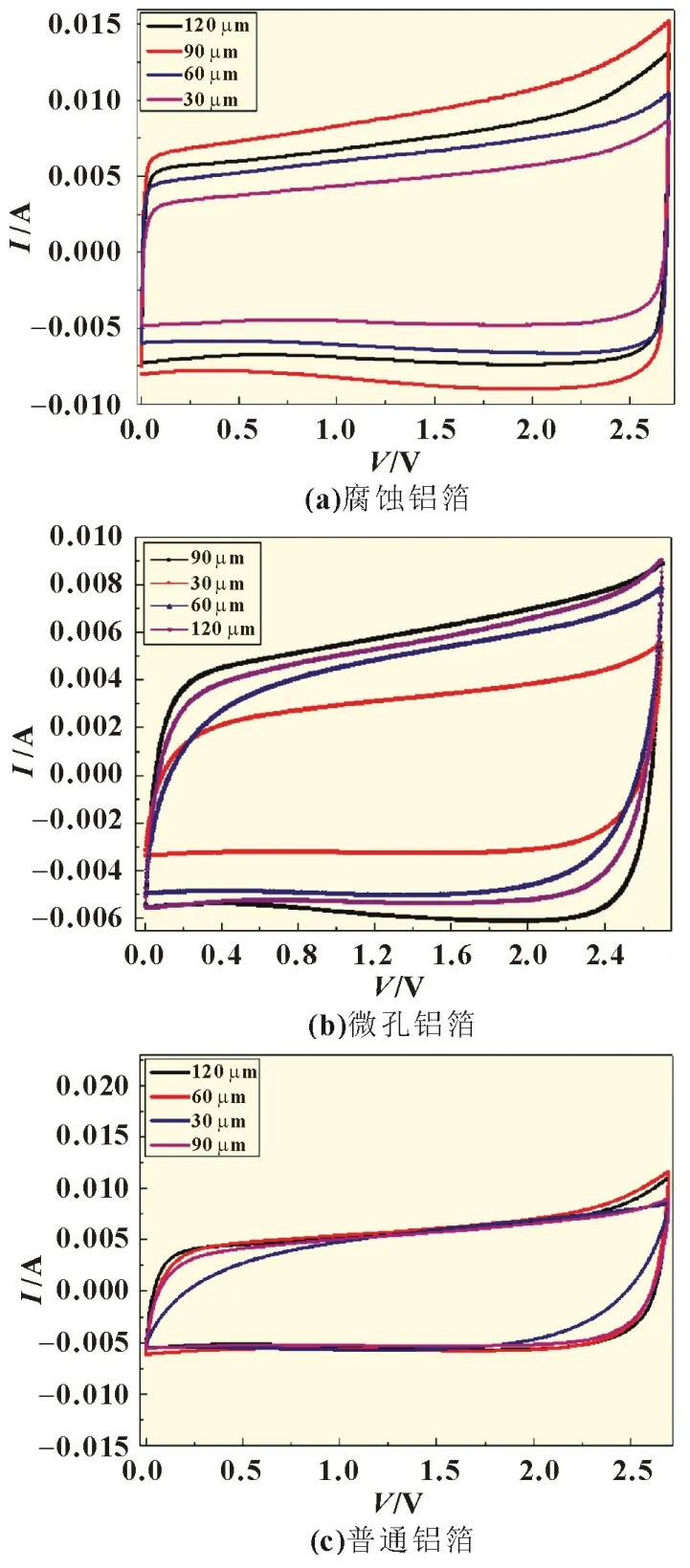

为了研究集流体种类及涂布厚度对超级电容器电化学性能的影响,对所组装的超级电容器的循环伏安曲线进行了对比分析,图2 为以普通铝箔、腐蚀铝箔和微孔铝箔为集流体,以活性炭材料为电极片活性物质,涂布厚度分别为30、60、90 和120 μm 电极片所组装的超级电容器的循环伏安曲线,以微孔铝箔为集流体所组装的超级电容器的CV 曲线更加接近于理想的类矩形形状,当电压逆转时,电流也迅速逆转,表明电极片具有优异的离子响应能力,而以普通铝箔和腐蚀铝箔为集流体时,所组装的超级电容器在电压较高时CV 曲线出现了明显的拖尾现象,这可能是由于以普通铝箔和腐蚀铝箔为集流体时,集流体表面活性物质颗粒和铝箔的接触效果不良,在集流体和活性物质颗粒间形成了一些封闭的孔隙,从而阻碍了电解液中离子的移动。由图2 可知,在集流体种类相同的情况下,随着涂布厚度的增加,CV 曲线的面积先增加后减小,其中当涂布厚度为90 μm 时,电极片展现出相对最大的比电容,当涂布厚度进一步增加时,比电容降低,可能是由集流体涂布厚度过厚,电解液与活性物质的浸润性变差导致的。

图2 不同铝箔为集流体所组装的超级电容器的CV曲线

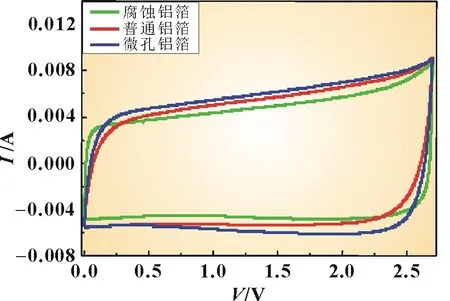

为了进一步验证集流体种类对电化学性能的影响,实验以三种铝箔作为集流体,涂布厚度均为90 μm,研究了集流体对超级电容器性能的影响。图3 为三种集流体涂布厚度均为90 μm 时,制备得到的极片组装的超级电容器循环伏安曲线,以微孔铝箔为集流体组装得到的超级电容器CV 曲线呈现出了相对最佳的电容行为,并且CV 曲线面积也最大,表明在相同条件下,以微孔铝箔为集流体组装的超级电容器的比电容最大。

图3 涂布厚度为90 μm 时不同铝箔为集流体所组装的超级电容器的CV 曲线

2.4 交流阻抗测试

图4 为以微孔铝箔为集流体组装的超级电容器的交流阻抗谱图,随着涂布厚度的增加,组装的超级电容器的阻抗逐渐增加,这说明涂布厚度过厚会影响电极材料之间、电极材料和电解液之间以及电极材料和集流体间的接触电阻,从而影响超级电容器的阻抗。

图4 微孔铝箔为集流体组装的超级电容器的交流阻抗谱图

2.5 恒流充放电测试

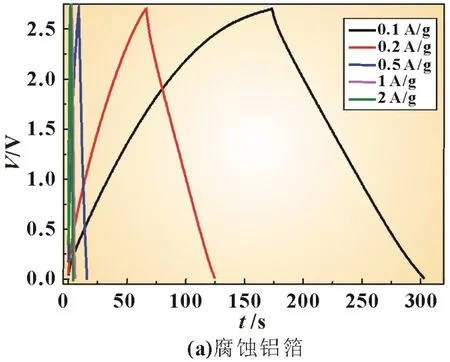

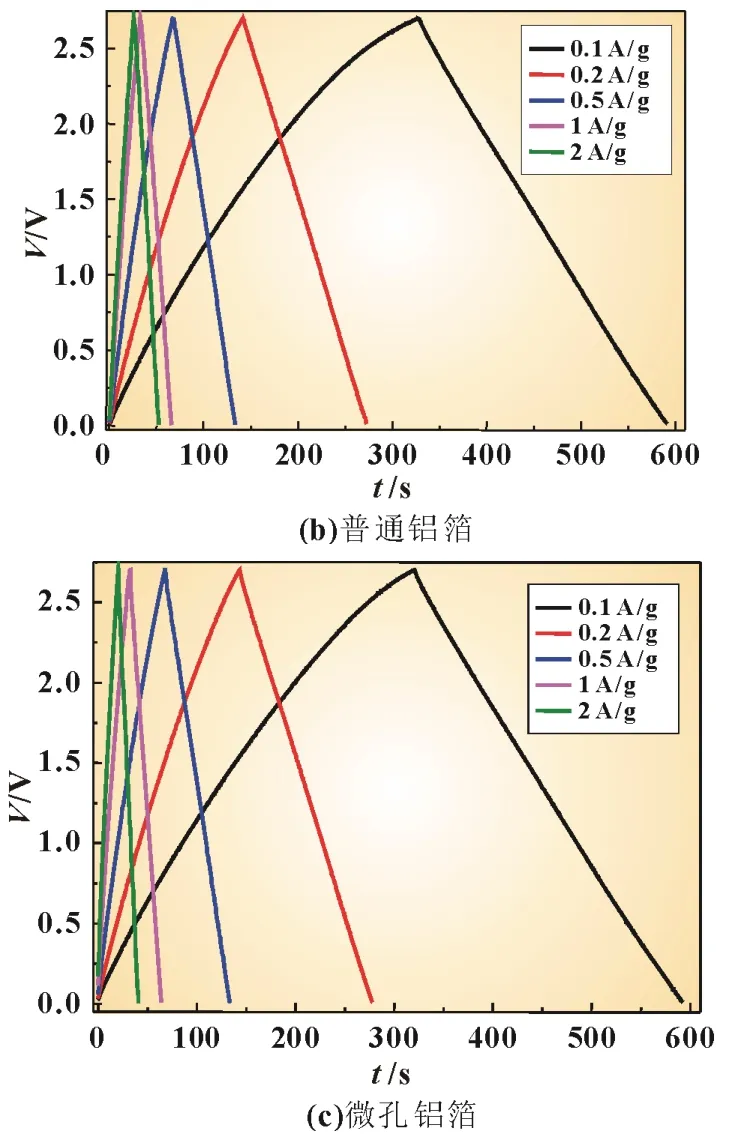

图5 为以普通铝箔、腐蚀铝箔和微孔铝箔为集流体,以活性炭为电极活性物质,涂布厚度均为90 μm 制备得到的电极片所组装的超级电容器的恒电流充放电曲线,测试电流密度分别为0.1、0.2、0.5、1 和2 A/g。以微孔铝箔和普通铝箔为集流体时,超级电容器的充放电曲线更加接近于理想的等腰三角形,而以腐蚀铝箔为集流体时充放电曲线偏离了等腰三角形;以微孔铝箔和普通铝箔为集流体时超级电容器的充放电时间近乎相同,而以腐蚀铝箔为集流体时其充放电时间最短,与CV 测试得出的结论相符合。综合上述分析,当以微孔铝箔为集流体时,所组装的超级电容器展现出了比较优异的电化学性能。

图5 涂布厚度为90 μm 时不同铝箔为集流体所组装的超级电容器的恒流充放电曲线

2.6 循环寿命测试

循环寿命是评价电容器性能的另一个重要指标,图6 为三种集流体涂布厚度均为90 μm 制备得到的电极片所组装的超级电容器的循环寿命曲线,在电流密度为0.1 A/g 时,充放电循环2 000 次后,以腐蚀铝箔为集流体所组装的超级电容器表现出了相对较稳定的容量保持率,为84.09%,而以普通铝箔和微孔铝箔为集流体所组装的超级电容器的循环稳定性低于腐蚀铝箔集流体,这是由于与腐蚀铝箔相比,微孔铝箔和普通铝箔两种集流体的表面没有经过防腐前处理,超级电容器在多次充放电循环后活性物质、电解液和集流体间发生了相对较强烈的副反应。

图6 涂布厚度为90 μm时不同铝箔为集流体所组装的超级电容器的循环寿命曲线

3 结论

本文分别以普通铝箔、腐蚀铝箔和微孔铝箔为集流体,以活性炭材料为电极片活性物质,研究不同的浆料涂布厚度及集流体种类对单体超级电容器内阻、比能量和比电容的影响。实验结果表明,在相同的条件下,以微孔铝箔为集流体制备得到的电极片活性物质负载量相对最大,所组装的超级电容器表现出了优异的比电容和比能量特性,当涂布厚度为90 μm 时,其比电容最大、内阻较小。本文提供的湿法涂布制备超薄电极的方式较好地提升了电极片的活性物质负载量和单体超级电容器的电化学性能。