大型催化裂化装置稳定塔底重沸器内漏工艺处理

2022-03-03刘学川谢海峰中海油惠州石化有限公司广东惠州516086

刘学川,谢海峰(中海油惠州石化有限公司,广东 惠州 516086)

0 引言

某公司480万吨/年催化裂化(简称催化II)装置由中国石化工程建设有限公司设计,设计的水力学弹性范围为60%~110%,年开工时间为8 400 h。反应提升管部分采用中国石化股份有限公司石油化工科学研究院开发的多产异构烷烃、催化裂化汽油改质降烯烃技术,即MIP工艺方案,提升管出口采用密闭旋流式快速分离系统(VQS);再生部分采用SEI开发的重叠式两段不完全再生技术、三旋采用BSX型大旋分式旋风分离器。加工原料由来自渣油加氢装置的加氢重油和蜡油加氢装置的加氢蜡油混合组成。主要产品为液化气、汽油、轻循环油(柴油馏分)和重循环油,副产干气和油浆。吸收稳定系统采用常规四塔流程。

1 稳定塔底重沸器内漏原因及处理方案

据文献报道,不少催化裂化装置均出现过稳定塔底重沸器内漏的情况,引起内漏的主要原因有三个:换热器管束振动引起管束碰撞磨损泄漏;垢下腐蚀引起泄漏;高温硫腐蚀引起泄漏[1]。

由于稳定塔底重沸器管层比壳层压力高,当重沸器内漏后,会使管层的介质进入到壳层,管层介质一般有分馏一中、二中油,壳层介质为稳定汽油。因此,一旦重沸器出现泄漏后,会使稳定汽油颜色变黄、干点和胶质含量升高。应急措施主要是调整管壳层的压力,使壳层的压力略高于管层的压力10 kPa左右。让稳定汽油进入分馏一中、二中系统,保证稳定汽油干点合格。一般通过这种方式的调整,重沸器能够平稳运行一年左右,所以对于快要检修的装置是不需要额外停下来抢修该重沸器,待停工检修时统一处理。但对于离检修还有2年以上的装置,不得不面临抢修该重沸器的问题。催化裂化装置稳定塔重沸器内漏在生产期间处理一般有3种方案。

(1)催化裂化装置低负荷运行,气压机入口放火炬,稳定塔单独切除。

(2)催化裂化装置切断进料,再生器维持单容器流化,稳定塔单独切除。

(3)催化裂化装置切断进料,再生器闷床,稳定塔单独切除。

针对催化II装置稳定塔底重沸器内漏的情况,分析上述三种工艺处理方案的优劣势及可行性。

1.1 催化II装置低负荷运行,气压机入口放火炬,稳定塔单独切除

1.1.1 反再状态

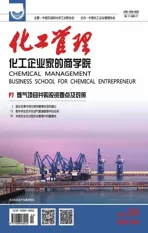

稳定塔底重沸器E304A/B检修时,反应降至60%负荷(343 t/h),一反出口温度由511 ℃降至500 ℃,再生部分相应减少主风量、降低产汽。催化II降量前后产品收率预估如表1所示。

表1 催化II降量前后产品收率

1.1.2 分馏吸收稳定状态

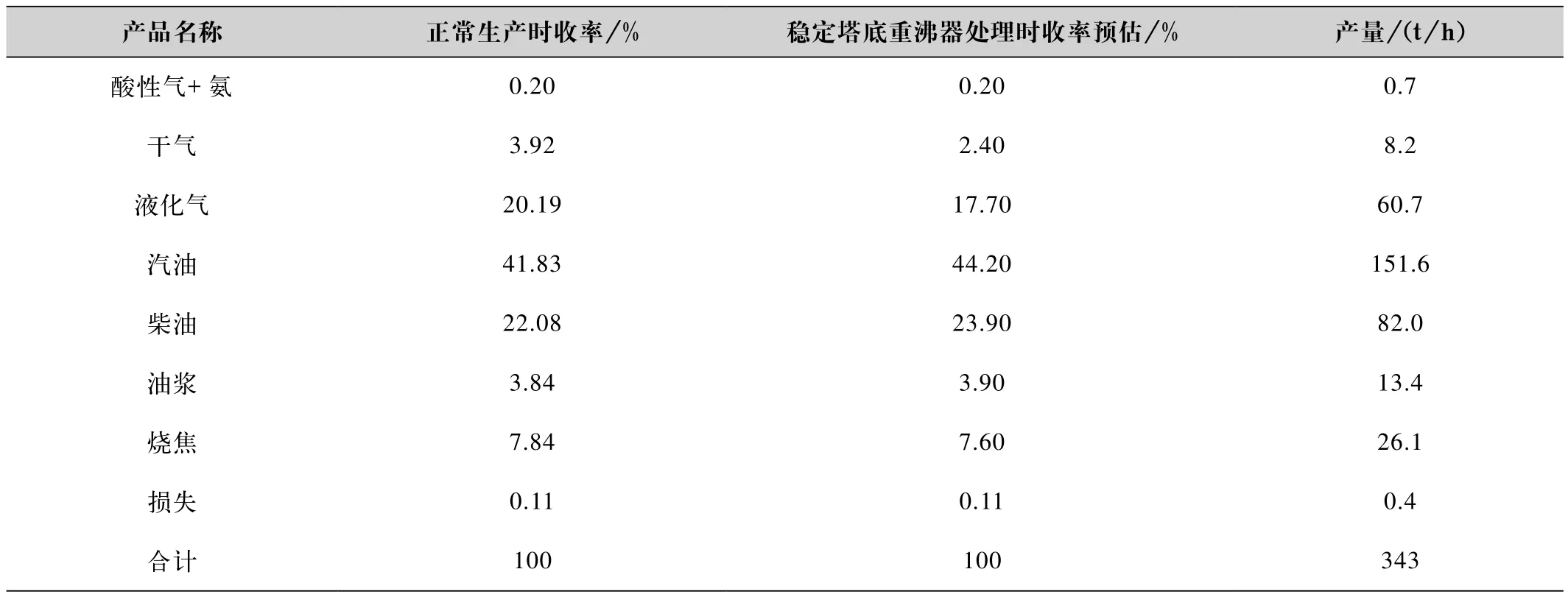

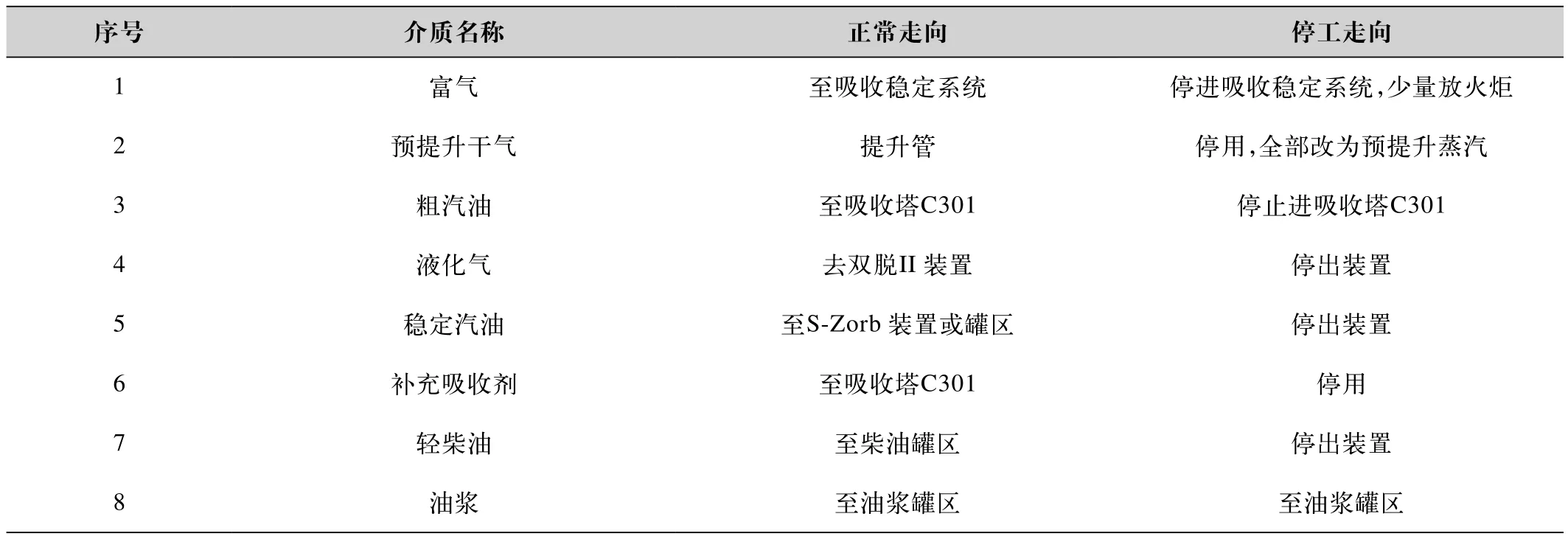

稳定塔底重沸器E304A/B检修时,分馏系统维持正常生产,粗汽油直接出装置,气压机入口放火炬、气压机保持反飞动低速运行,吸收稳定系统的干气、液化气、稳定汽油停止产出。调整前后装置物料走向如表2所示。

表2 调整前后装置物料走向

该方案的优势:

(1)工艺处置相对简单,恢复操作快。

(2)对全厂蒸汽平衡影响较小。

该方案的劣势:

(1)预计处理稳定塔底重沸器需要76 h,处理期间约70 t/h的富气(干气+液化气)需要放火炬,按照3 000元/吨计算,共损失近1 600万元。

(2)由于粗汽油蒸气压约100 kPa左右,不能进入常压拱顶罐,公司只有两个3 000 Nm3的球罐来储存粗汽油,共计可以储存约4 000 t粗汽油,粗汽油按照151.6 t/h外送计算,只能够接收约26 h粗汽油,与处理需要的76 h相差很大,不能满足要求。

该方案最大的问题就是不能解决粗汽油出装置的去向,对于480万吨/年催化裂化装置来说,每小时产生的粗汽油量太大。因此,从上面分析可以看出,该方案不适合催化II稳定塔底重沸器内漏处理。

1.2 催化II装置切断进料,再生器维持单容器流化,稳定塔单独切除

1.2.1 反再状态

反再切断进料,再生器单容器流化,两器维持负差压50 kPa以上,再生器喷燃烧油维持600~650 ℃。主风机降负荷,维持适当主风量,备用风机达到备用状态。

1.2.2 分馏系统状态

分馏系统维持油浆循环正常运转,控制合适的油浆上返塔流量洗涤催化剂,油浆温度低于200 ℃时,油浆蒸汽发生器汽包倒引中压蒸汽加热油浆。用冷回流控制分馏塔顶温度,停运分馏系统顶循和一中、二中回流泵。

1.2.3 吸收稳定状态

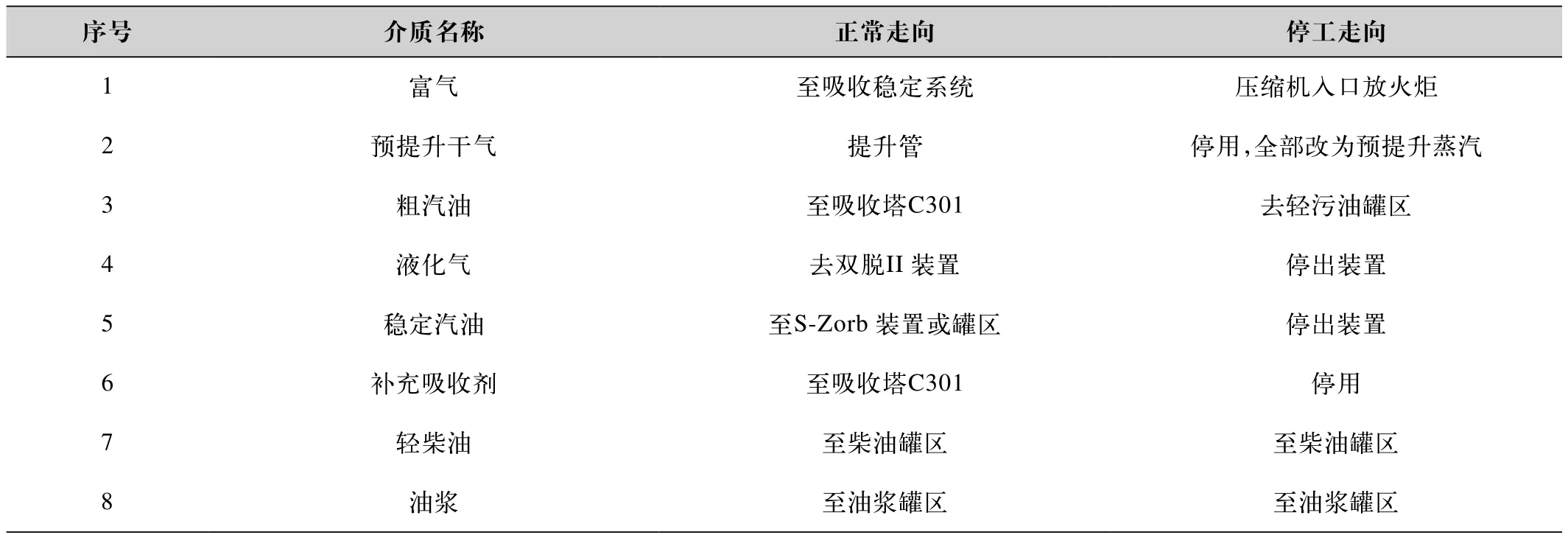

粗汽油停进吸收塔C301,气压机出口至吸收稳定系统阀门关闭,气压机一二级反飞动全开,在可调转速内低速运行。通过入口放火炬控制反应压力,干气、液化气、稳定汽油停止产出。调整前后装置物料走向如表3所示。

表3 调整前后装置物料走向

该方案的优势:

(1)有效减少放火炬量,减少损失和环境污染。

(2)不用考虑外送粗汽油问题。

该方案的劣势:

(1)在重沸器处理期间,再生器温度靠喷燃烧油维持床层温度,长时间喷燃烧油会造成平衡催化剂破损和活性降低,需要不断的向再生器补充新鲜催化剂维持活性,新鲜催化剂消耗大。

(2)催化II装置切断进料后,与装置处理量为60%负荷时相比,中压蒸汽量会减少180 t/h左右,对中压蒸汽系统冲击较大。

英法限定词在类别用法上有着相似之处,例如英语里a fish,the fish,some fish在法语里都能找到对应的冠词,即un poisson,le poisson,du poisson。但不同的是,在法语中,除了特定情况,一般名词前面都需要用限定词来修饰,而英语里面,则出现了一个叫作“零冠词”的概念——即名词前面没有不定冠词、定冠词也无其他限定词的现象,例如表示抽象概括意义时,不可数名词或复数名词前就用零冠词,好比语料中的题目,法语原题为 De l’oysiveté,“l’”原形为定冠词“la”,但是参考多个英译本,题目翻译均为省略了冠词的Of idleness。

(3)工艺处置难度增加,分馏塔及分馏顶循、一中甚至二中系统存水较多,处理不好会引起冲塔,延长开工时间。

从分析可以看出,该方案虽然有效减少了火炬排放损失,但新鲜催化剂消耗增大,反再系统内的平衡剂细粉增加、活性下降,会导致开工后产品分布变差。因此,该方案也不适合催化II装置稳定塔底重沸器内漏的处理。

1.3 催化II装置切断进料,再生器闷床,稳定塔单独切除

1.3.1 反再状态

反再切断进料,沉降器转剂至再生器,再生器单容器流化升温至700 ℃左右后闷床,两器维持负差压50 kPa以上。

1.3.2 分馏系统状态

分馏系统维持油浆循环正常运转,控制合适的油浆上返塔流量洗涤催化剂,油浆温度低于200 ℃时,油浆蒸汽发生器汽包倒引中压蒸汽加热油浆。用冷回流控制分馏塔顶温度,停运分馏系统顶循和一中、二中回流泵。

1.3.3 吸收稳定状态

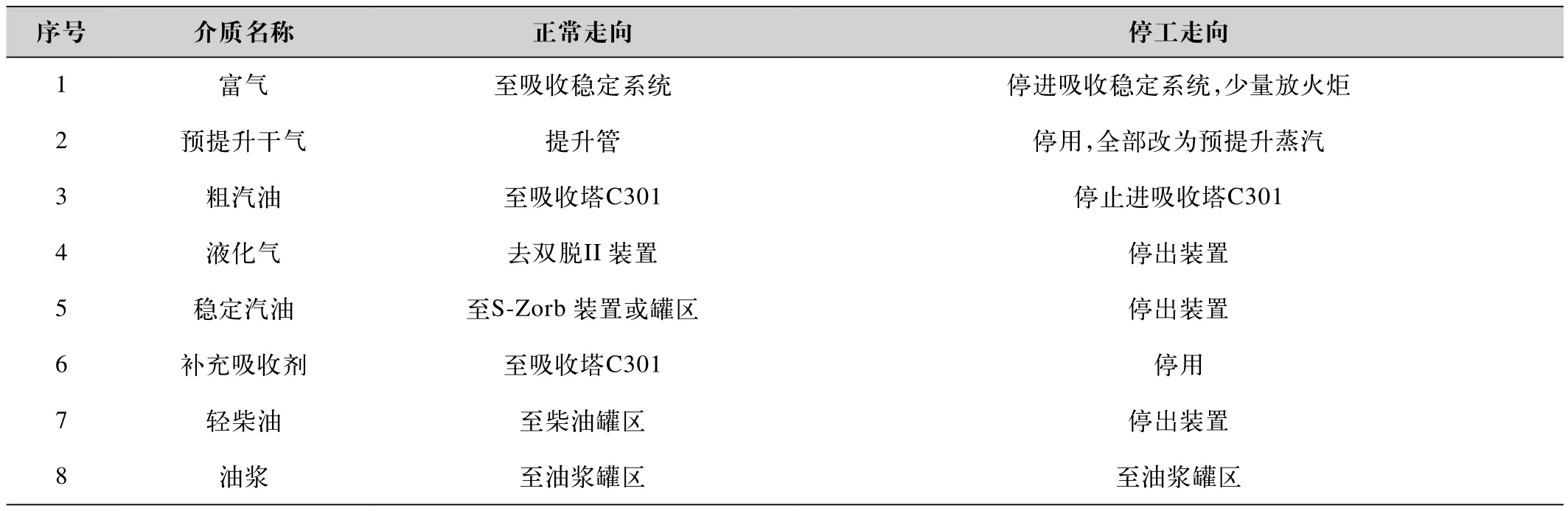

粗汽油停进吸收塔C301,气压机出口至吸收稳定系统阀门关闭,气压机一二级反飞动全开,在可调转速内低速运行。通过入口放火炬控制反应压力,干气、液化气、稳定汽油停止产出。调整前后装置物料走向如表4所示。

表4 调整前后装置物料走向

该方案的优势:

(1)有效减少放火炬量,减少损失和环境污染。

(2)降低了新鲜催化剂消耗、再生器燃烧油的消耗和主风机的电耗,进一步降低了损失。

(3)不用考虑外送粗汽油问题。

该方案的劣势:

(1)催化II装置切断进料,再生器闷床后,与装置处理量为60%负荷时相比,中压蒸汽量会减少200 t/h左右,对中压蒸汽系统冲击较大。

(2)处理步骤较多,工艺处置难度最大。如再生器闷床后,再生催化剂可能会进入辅助燃烧室内,造成备风机并风困难;再生器闷床后,如何降低第二再生器密相床温的下降速度,保证流化后能顺利地喷入燃烧油并燃烧;分馏塔及分馏顶循、一中甚至二中系统存水较多,处理不好会引起冲塔,延长开工时间等。

从上面分析可以看出,该方案尽管处理步骤较多且存在一定风险,但通过制定合理的工艺处理可排除以上风险,且总体上最为经济。因此,该方案适合催化II装置稳定塔底重沸器内漏的处理。

2 催化II装置处理稳定塔底重沸器内漏过程

催化II装置稳定塔底重沸器内漏以后,为保证稳定汽油合格,首先对分馏系统二中回流进行了节流降压处理,使稳定塔底重沸器二中侧压力(管程)低于稳定汽油侧压力(壳程)5~10 kPa左右。随着换热器内漏量增加,内漏量由原来的15 t/h上升到100 t/h,稳定塔底不能提供足够的热源,导致稳定汽油蒸气压不合格且越来越高,严重影响汽油脱硫装置平稳操作[2]。

某公司最终决定在生产期间处理催化II装置稳定塔底重沸器内漏问题,为了减少环境污染和最大化降低处理成本,选择了第三种方案处理该装置稳定塔底重沸器内漏问题,即催化装置切断进料,再生器闷床,稳定塔单独切除。

2.1 停开工过程公用工程消耗

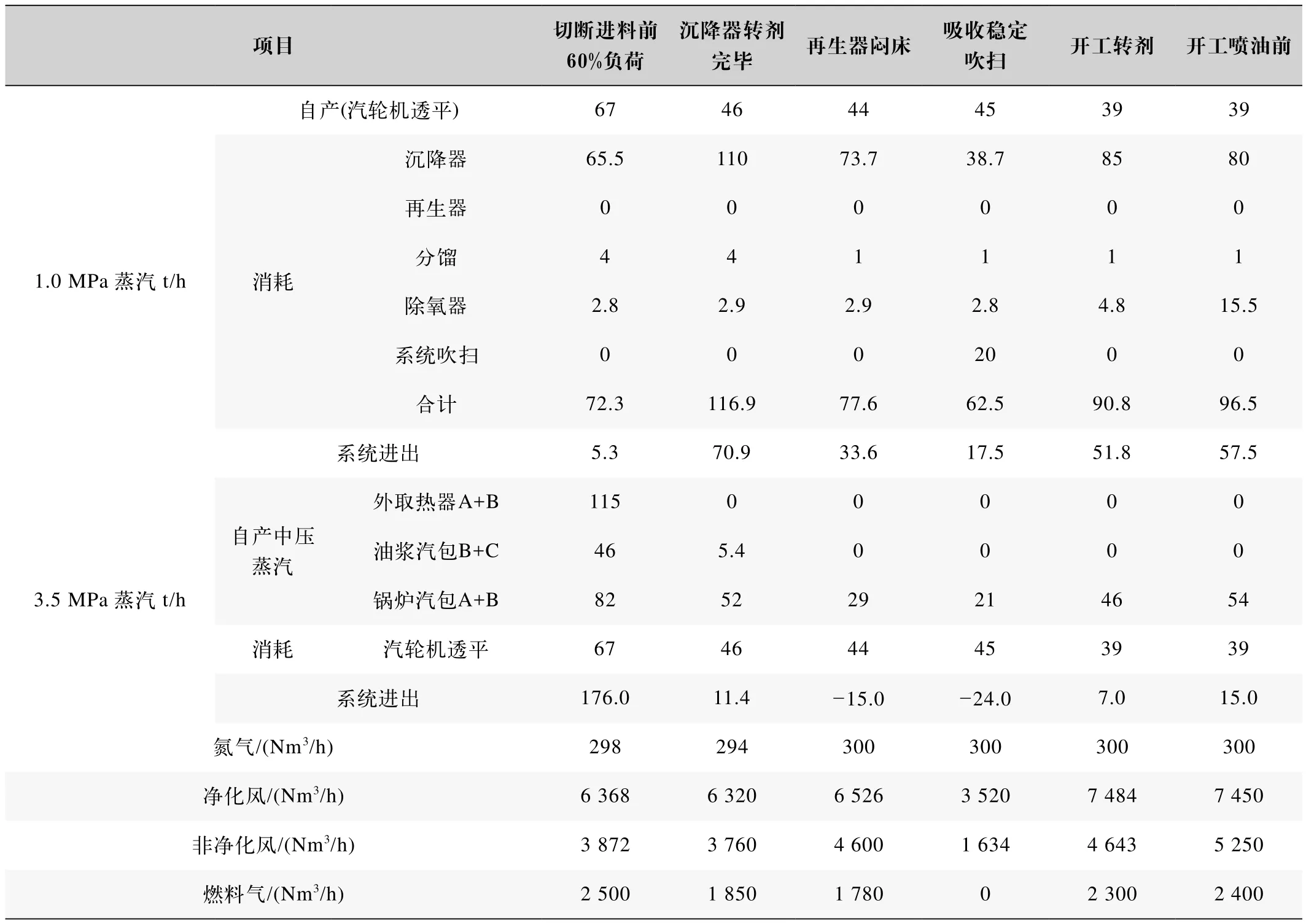

停开工期间关键节点的公用工程消耗如表5所示。

表5 停开工期间关键节点的公用工程消耗

2.2 停开工过程关键步骤总结

停开工期间反再系统面临的两个问题:一是再生器闷床后,再生催化剂可能会进入辅助燃烧室内,造成备风机并风困难;二是再生器闷床后,如何降低第二再生器密相床温的下降速度,保证流化后能顺利地喷入燃烧油并燃烧。针对以上问题,采取的措施有:

(1)停工前,将催化剂总藏量降至低位。再生器闷床前,逐渐撤出部分主风,在保证再生器不跑剂的情况下,尽可能将一再的催化剂转移至二再,手动关死外取热器A/B滑阀,减轻主风中断后一再大量催化剂落至二再造成的冲击,避免大量催化剂经过二再主风分布管进入辅助燃烧室;按照上述操作,辅助燃烧室温度没有明显升高,说明只有很少量的催化剂进入辅助燃烧室,保证了后来再生器并风的顺利进行。

(2)再生器闷床后,关闭了再生器斜管松动风、催化剂加剂输送风、卸剂线的反吹风、燃烧油喷嘴的套筒保护风,减少内取热器的取热量,尽可能降低二再密相温度的下降速度。

(3)二再密相温度闷床初期,温度下降较快,后期下降较慢,到并风前,二再密相温度平均值为524 ℃,在并风后,燃烧油喷着前温度最低降至415 ℃。

(4)为了保证备风机能否将再生器内的催化剂重新流化起来,通过开大备风机静叶角度、逐渐关出口放空阀,将备风机出口压力尽可能升至最大,达到233 kPa(g)。压力达到后,开二再主风调节阀向二再一次并风成功。

(5)为了保证并风后,燃烧油能顺利喷进再生器并燃烧,首先提前建立好燃烧油循环、封油罐提前脱好水,燃烧油雾化蒸汽脱水完毕引至喷嘴前,一旦并风后立即开二再密相温度较高的部位对应的燃烧油喷嘴两道手阀,再打开其他燃烧油喷嘴手阀,保证温度能够很快回升。

停开工期间分馏系统面临的问题是分馏塔及分馏顶循、一中甚至二中系统存水较多,处理不好会引起冲塔,延长开工时间。针对这个问题,采取的措施有:

(1)停工后,随着分馏塔各部位温度的降低,逐渐停各中段回流,并关闭分馏塔器壁出口、返回阀,减少分馏塔内的存水进入各中段回流管线中。

(2)逐渐将分馏塔顶部温度升到高120 ℃左右,尽可能让进入分馏塔的蒸汽全部从分馏塔顶出来,同时加强对分馏塔顶部顶循环回流集液箱的脱水,保证集油箱内无存水。

(3)由于分馏塔各中段回流的抽出、返回阀存在少量内漏,会有少量水在停工后进入各系统中,停工后就开始对各中段回流管线进行脱水,保证管线内存水尽可能少,脱水的部位主要有:原料油罐和回炼油罐、各中段回流泵入口和泵体排凝、泵出口控制阀、返塔控制阀阀组、管线低点排凝。

由于对分馏系统的脱水工作非常重视,脱水比较彻底,在开工喷油后,分馏系统顶循、一中、贫富吸收油系统都没有出现抽空,为产品尽快合格创造了条件。

3 结语

装置大型化以后,催化裂化装置稳定塔底重沸器内漏的工艺处理会面临更大的挑战,无论采用哪种工艺处理方案,都必须以安全为前提,并贯彻公司绿色生产理念,全面考虑公司的物料平衡、公用工程消耗、装置规模、产品分布、物料去向、损失大小等因素制定出的最优处理方案。该公司针对大型催化裂化装置稳定塔底重沸器内漏问题,提出了三种工艺处理方案,通过分析确定了第三种方案最为经济和环保,并按照第三种方案成功实施。