基于Aspen Plus的超级克劳斯硫回收工艺超低负荷进料的模拟与应用

2021-03-17苏应玺董国亮巩洁平董永忠柳宏伟温彦博陈旭鹏马耀东

苏应玺,董国亮,巩洁平,董永忠,柳宏伟,温彦博,陈旭鹏,马耀东

(华亭煤业集团有限责任公司,甘肃 华亭 744100)

近年来, 中国的煤化工产业得到了快速发展,与此同时也向大气排放了大量的含硫尾气,造成了严重的环境污染[1]。 随着“绿水青山就是金山银山”理念的提出,如何保护好环境已是人们日常考虑的重要问题, 也成为煤化工行业可持续发展的关键。2015年国家环保部颁发执行《石油炼制工业污染物排放标准》(GB 31570-2015), 提出环境容量小、生态脆弱地区酸性气回收装置SO2排放限值须低于100 mg/m3的要求,比原SO2排放限值960 mg/m3更加严格[2]。

华亭超级克劳斯硫回收工艺包按照含硫量较高的劣质煤产生的酸性气量进行设计,设计正常酸性气进料为4132 kg/h,停车联锁为816 kg/h。 在实际生产中由于劣质煤灰分较高,排渣量大会导致上游气化装置停车,基于此在生产中将劣质煤更换为含硫量较低的优质煤。 但使用优质煤后硫回收装置的酸性气进料低于816 kg/h, 硫回收装置会发生联锁停车和酸性气放火炬燃烧的工况。 为了使硫回收装置在超低负荷下可正常运行, 采用Aspen Plus V10软件对硫回收装置超低负荷进料进行模拟优化,并将模拟数据应用于实际生产。

1 超级克劳斯硫回收工艺

硫回收技术主要包括湿式氧化法、固定床催化氧化法、生物脱硫法和WSA制硫酸工艺[3]。 典型的克劳斯工艺属于固定床催化氧化法,包括高温燃烧反应段和催化反应段,首先酸性气和空气在燃烧炉中反应,H2S部分转化为SO2和硫蒸汽并放出热量,其次工艺气进入一级和二级催化反应器,在催化剂的作用下H2S和SO2反应生成硫蒸汽[4,5]。 超级克劳斯工艺在上述工艺的基础上,增加了超优克劳斯反应段和超级克劳斯反应段, 在超优克劳斯反应段中,利用工艺气中所含的氢气将工艺气中的SO2还原成单质硫和H2S, 超级克劳斯反应段中利用特殊催化剂将硫化氢进行选择性氧化直接生成单质硫[6]。

工艺流程如下,酸性气经洗涤水分离后预热到230 ℃送到主燃烧器, 在适宜浓度的含氧量下酸性气在主燃烧器中进行燃烧反应,生成的硫蒸气经冷却后从气体中分离出来流入硫磺槽。 之后工艺气被预热至240 ℃先后进入第一和第二催化反应器,反应后的工艺气进入硫冷器冷凝,冷凝的液态硫磺进入硫捕集器。 未冷凝的工艺气被预热至200 ℃进入超优催化反应器,将工艺气中SO2还原为H2S或S,经冷凝后液态硫磺进入硫捕集器。 未冷凝的工艺气被加热至200~210 ℃进入超级克劳斯反应器,将H2S直接氧化为S,冷凝后液硫送到硫捕集器。 进入硫磺捕集器的液态硫磺进入硫磺槽中,经过过滤器进入硫磺造粒机进行造粒并包装。 超级克劳斯尾气和硫磺槽的放空气在焚烧炉中焚烧转化为SO2。

2 工艺流程模拟

2.1 进料条件

模拟主燃烧炉中酸性气、 非渗透气和氧气,其温度、压力和组成见表1。主燃烧器反应压力0.126 MPa,温度908 ℃; 一级催化反应器反应压力0.116 MPa,温度240 ℃; 二级催化反应器反应压力0.108 MPa,温度233 ℃; 超优催化反应器反应压力0.102 MPa,温度207 ℃; 超级催化反应器反应压力0.091 MPa,温度253 ℃;焚烧炉反应压力0.87 MPa,温度800 ℃。

表1 硫回收进料气体物流条件Table 1 Conditions of sulfur recovery feeding gas

2.2 反应器与冷凝器模型

主燃烧器、一级催化反应器、二级催化反应器、超优催化反应器和超级催化反应器都是在高温或者有催化剂的条件下进行, 所以以上模块采用REquil反应器。 由于以上反应器反应体系均为低压气体物料, 弱极性物料占据很高比例, 因此选取POLYSL物性方法进行模拟。 焚烧炉因为没有确定的反应并且温度很高,所以采用最小自由能的反应器RGibbs,物性方法也选取POLYSL进行模拟。

冷凝器的功能主要是把反应器中生成的硫磺蒸气液化分离, 在液化的过程中不仅有气液相平衡,还有硫磺分子间各种形式的转化,在对冷凝器进行平衡计算时,主要的转化形式有以下三种[7]:

在克劳斯硫磺回收过程中,不同温度下硫磺分子S2、S6、S8所占组分的物质的量分数如图1所示。 由图1可知,在温度低于300 ℃以下时,液态硫磺组成主要为S6、S8,两种液态硫磺混合物粘度大。 当温度进一步降低,S6分子大部分转化为S8大分子,液态硫磺粘度降低,有利于分离,因此冷凝器温度设置约100~200 ℃之间。

冷凝器模型见图2。 根据上述原理, 模拟中把E2301、B11、B9、B12当做一个整体, 实现燃烧炉出气的冷凝以及S2→S6、S2→S8的转变,冷凝器E2301采用Heater模块, 用于冷凝尾气;B11选用Sep模块,将尾气中的硫磺分离出来,放置于物流045中;B9选用Ryield模块, 将物流045中的S2转换为S6和S8;B12选用Mix模块,将物流045与046混合。

2.3 流程模拟与运行

超级克劳斯硫回收工艺流程模拟如图3所示。

在酸性气进料量范围100~700 kg/h内, 每间隔50 kg/h,分别对具体进料量下装置的运行进行了模拟。 每次运行,在酸性气进料不变的情况下,将氧气和非渗透气作为变量进行模拟,得出硫磺产量及尾气排放量等运行数据。 表2 为酸性气进料量为300 kg/h时各物流主要组分数据, 实际生产时硫回收装置酸性气进料量在300 kg/h上下居多。

3 模拟结果分析与应用

3.1 模拟结果分析

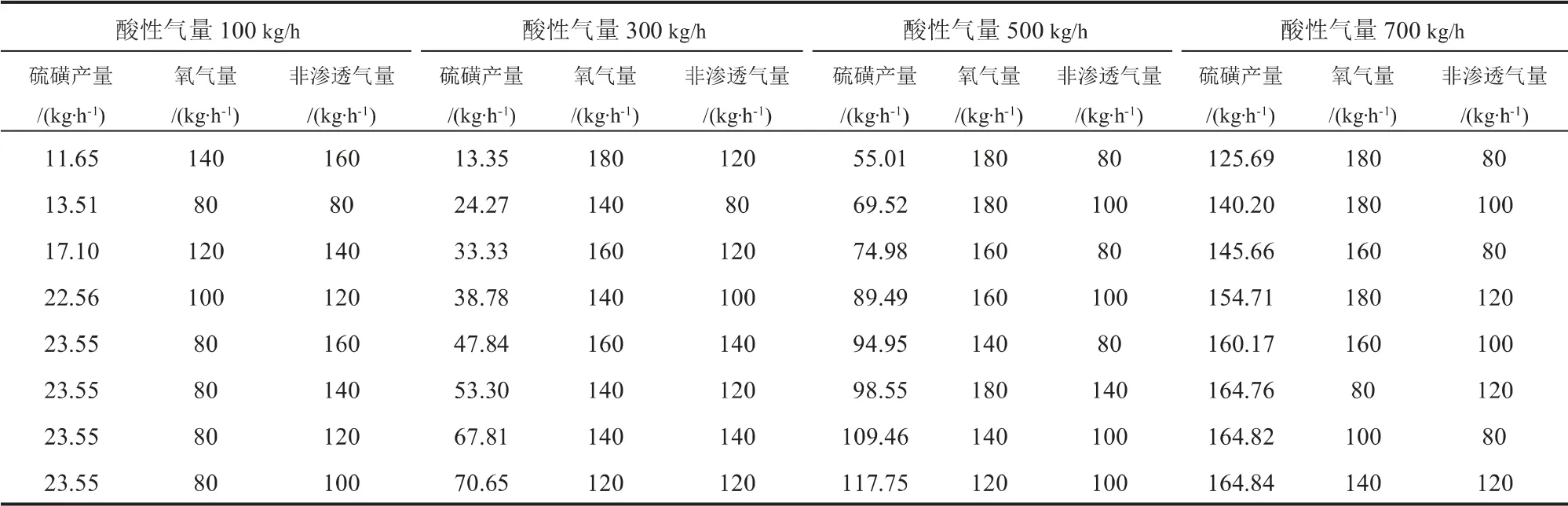

针对每一组酸性气进料,分别选取不同的氧气和非渗透气进料进行模拟, 以探索最佳的进料配比。 以酸性气进料100、300、500、700 kg/h为例对模拟结果进行分析,模拟结果如表3所示。 从表3可以看出:(1)当酸性气进料为100 kg/h时,氧气进料量在80~140 kg/h范围内调整, 非渗透气进料量在80~160 kg/h范围内调整,得出氧气进料量为80 kg/h,非渗透气进料量为100 kg/h,硫磺产量为23.55 kg/h,此条件下硫磺产量最高。 (2)当酸性气进料为300 kg/h时,氧气在120~180 kg/h的范围内调整,非渗透气进料量在80~140 kg/h的范围内调整,得出氧气进料量为120 kg/h,非渗透气进料量为120 kg/h,硫磺产量为70.65 kg/h,此条件下硫磺产量最高。(3)当酸性气进料为500 kg/h时,氧气在120~180 kg/h的范围内调整,非渗透气进料量在80~140 kg/h的范围内进行调整,得出氧气进料量为120 kg/h,非渗透气进料量为100 kg/h,硫磺产量为117.75 kg/h,此条件下硫磺产量最高。 (4)当酸性气进料为700 kg/h时,氧气在80~180 kg/h的范围内调整,非渗透气进料量在80~120 kg/h的范围内进行调整,得出氧气进料量为140 kg/h,非渗透气进料量为120 kg/h, 硫磺产量为164.84 kg/h,此条件下硫磺产量最高。 综上分析可知,在每股酸性气进料中,当氧气和非渗透气进料接近时,硫磺的产量较高。

表2 原料气和产出物组分数据Table 2 Feed gas and output composition data

表3 投入-产出数据表Table 3 Input-output data

3.2 模拟结果的应用

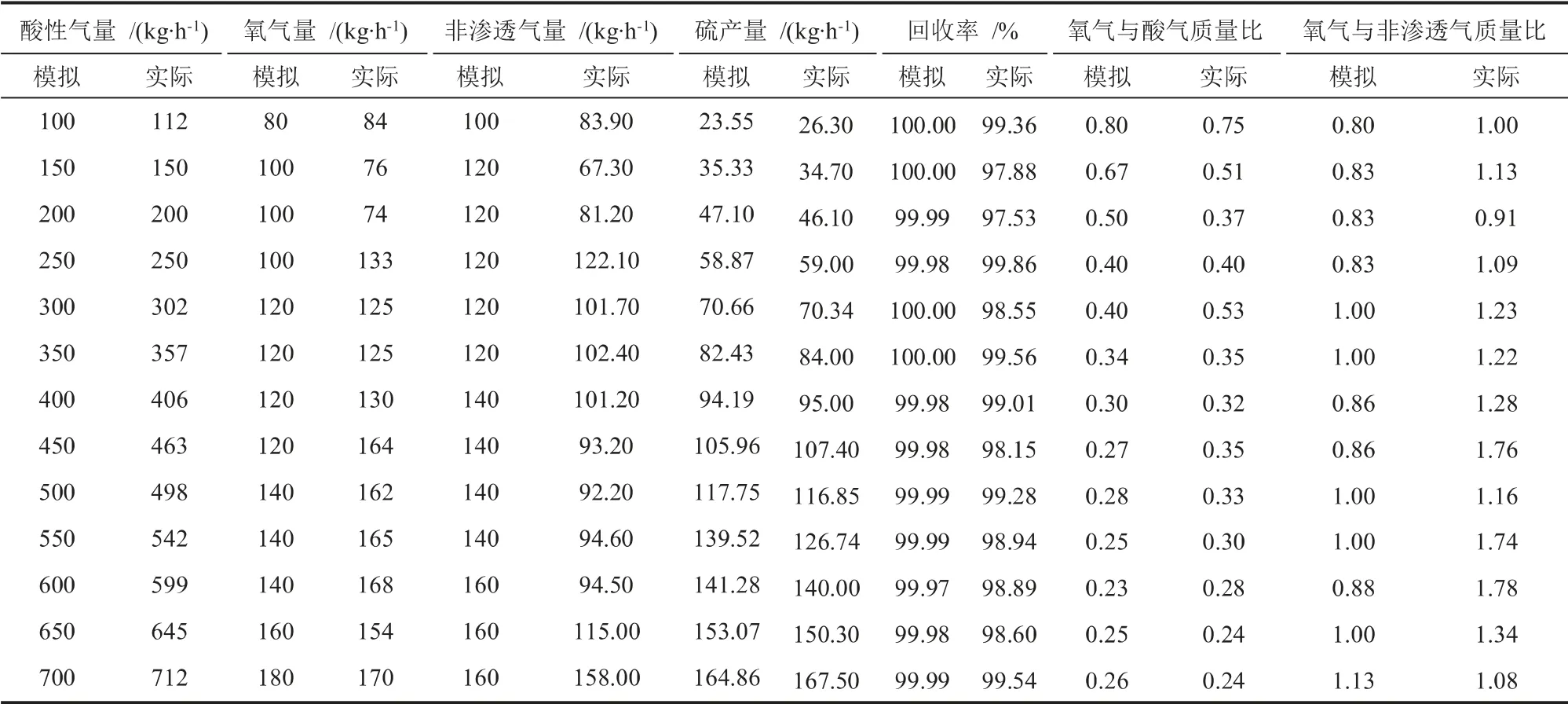

依据Aspen Plus超低负荷进料的模拟结果,指导了硫回收装置的实际运行,结果显示装置运行较平稳,模拟与实际运行的数据见表4。

从表4中可以看出, 硫回收装置在模拟运行工况下, 当酸性气进料从100 kg/h增加至700 kg/h时(间隔50 kg/h),氧气进料从80 kg/h增加至180 kg/h,非渗透气进料从100 kg/h增加至160 kg/h, 硫磺产量从23.55 kg/h增加至164.86 kg/h, 硫磺收率在99.97%~100%之间波动,氧气和酸性气进料的质量比从0.80减小至0.26, 氧气和非渗透气进料的比值在0.80~1.13之间波动;表明随着酸性气进料的增加,氧气和非渗透气进料呈增大趋势, 硫磺产量逐渐增加,硫磺回收率一直维持在较高水平,并且当氧气和非渗透气进料比值接近1时硫磺产量和回收率相对较高。

硫回收装置在实际生产运行工况下,当酸性气进料从112 kg/h增加至712 kg/h时(间隔在50 kg/h上下波动),氧气进料从74 kg/h增加至170 kg/h,非渗透气进料从67.30 kg/h增加至158 kg/h, 硫磺产量从26.30 kg/h增加至167.50 kg/h, 硫磺收率在97.53%~99.86%之间波动, 氧气和酸性气进料的比值从0.75减小至0.24, 氧气和非渗透气进料的比值在0.91~1.78之间波动;同样表明了随着酸性气进料的增加,氧气和非渗透气进料呈增大趋势,硫磺产量逐渐增加,硫磺回收率一直维持在较高水平,并且当氧气和非渗透气进料比值接近1时硫磺产量和回收率相对较高。 模拟与实际运行数据虽有偏差,但各项相对应的数据非常接近,验证了模拟结果的合理性。

表4 模拟和实际运行数据对比Table 4 Comparison of simulation and actual operation data

4 结论

采用Aspen Plus V10软件对华亭超级克劳斯硫回收工艺酸性气超低负荷进料进行了工艺模拟,当超低负荷进料选取100~700 kg/h(间隔50 kg/h)时,硫回收装置能够稳定运行。 以其中4组进料为例对模拟结果进行了分析,得到了硫磺产量最高时氧气和非渗透气进料的配比范围。

将模拟分析结果应用于硫回收装置的实际运行,硫回收装置在超低负荷进料时可运行稳定。 对模拟和实际运行的数据进行了对比验证,得出随着酸性气进料的增加,硫磺产量逐渐增加,当氧气与非渗透气进料比值接近1时,硫磺产量较高,其中理论硫回收率在99.97%~100%之间波动,实际硫回收率在97.53%~99.86%之间波动, 模拟与实际运行数据虽有偏差,但各项相对应的数据非常接近,验证了模拟结果的合理性。