氧化反应器制造过程的质量控制

2022-03-03张子平祁新飞南京三方化工设备监理有限公司江苏南京210036

张子平,祁新飞(南京三方化工设备监理有限公司,江苏 南京 210036)

0 引言

精对苯二甲酸,英文名简称为PTA,是聚酯生产链的重要组成部分,是我国重要的化工原料。PTA可用于生产聚酯、合成纤维和增塑剂等。作为纺织化纤和石油化工两大行业的重要中间体,PTA起着重要的承上启下作用[1]。

21世纪以来,随着下游聚酯涤纶产业的快速发展,我国PTA行业逐步进入快速生长时期,由2005年的640.5万吨/年,增长到2020年的4 559.5万吨/年[1]。

在PTA的生产中,对二苯的氧化是生产过程中的核心工序,本文介绍的氧化反应器正是完成此工序的重要核心设备。

1 氧化反应器的制造工序

1.1 氧化反应器的结构及特点

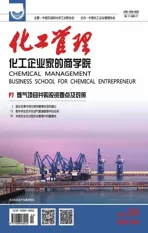

氧化反应器为裙座支撑式反应器,由上椭圆形封头、筒体、下椭圆形封头、裙式支座及接管法兰组焊而成,其结构简图如图1所示。上封头顶部开孔,装备搅拌凸缘。设备内装配搅拌装置,壳体内壁焊有挡板,壳体外部设有盘管、保温支撑、吊耳等组件。设备主体材质为SA516 Gr70+ SB265 Gr1钛-钢复合板。

图1 氧化反应器简图

1.2 氧化反应器制造工序简述

(1)下料及壳体压制;

(2)封头及筒体组焊成型;

(3)划线开孔及接管组焊;

(4)裙座、弯管等附件装焊;

(5)最终焊后热处理(PWHT);

(6)无损检测及耐压试验;

(7)内表面酸洗及阳极化处理;

(8)热气循环试验;

(9)油漆包装。

2 氧化反应器制造重点环节控制

本文作者全过程参与了本台反应器制造的监造工作,下文中就根据制造过程中发现的问题及需要重点控制的环节,对制造过程中部分施工过程的质量控制进行阐述。

2.1 下料过程控制

为保证壳体制造环节的顺利推进,避免出现错边量超差、接管覆盖焊缝及复合板边缘分层等问题,下料过程一般需重点对以下三个方面进行把控。

2.1.1 工艺准备

由于设备长度长、直径大、接管多,故在筒体下料前应根据管口方位图及复合板来料规格,准确布置焊缝。同时,应考虑板材的延展性及焊缝收缩,以筒节中心圆周长为基准,合理设计下料图。

2.1.2 切割下料

下料时要严格控制各筒节下料尺寸(即长、宽、对角线尺寸偏差≤2 mm)。切割下料时,应从钛复合层一侧进行,注意钛覆层的保护。如采用热切割下料,还需注意气割时应为去除热影响物预留足够余量。

2.1.3 坡口加工

在焊接坡口的边缘,钛复合层应有足够的剥离长度(一般≥10 mm),剥离后打磨去除坡口边缘钛的残余。坡口加工完成后,坡口边缘100 mm范围内应进行100% UT检测,不得存在未结合区。

2.2 壳体制造过程控制

2.2.1 封头制造过程控制

此类设备的封头一般尺寸较大,只能采用分瓣压制,拼焊成型的方式制造。瓜瓣压制采用热压法,加热炉采用真空电/气炉加热,如成型温度大于600 ℃,入炉加热前覆层表面注意涂刷高温涂料。压制过程应保证压头表面光滑,避免钛覆材表面机械损伤及铁离子污染。冲压后,应逐瓣进行外观、外型尺寸、厚度及钛复合层贴合率检查,合格后方可整体拼焊成型。

2.2.2 筒节制造过程控制

为避免在卷制过程中出现分层,筒体板在卷制前应对端部提前预弯(起拖头板效果)。卷制时,采用小下压量、低速压制、行车配合的方法卷制成型[2]。卷制过程中钛表面注意贴纸保护,辊子表面保持洁净。卷制完成后,对筒体周边100 mm范围内做100%UT检测,不得存在未结合区。

2.2.3 总装过程控制

本文中将氧化反应器的总装过程划分为:筒体及封头组焊成型,划线开孔及接管组焊,裙座、弯管等附件组焊,最终焊后热处理(PWHT),无损检测及耐压试验,油漆包装等六个分工序。由于上述工序的一般铆接检查项目的质量控制与其他大部分设备相近,本文将不再赘述。主要针对本台设备的独有特点,重点分析以下二个部分的质量控制内容。

(1)同心度控制。搅拌口凸缘与设备壳体的同心,是确保搅拌装置有效运转的关键。总装过程同心度的保证可从两个方面进行控制:一是筒体合拢组焊时的整体直线度,直线度的控制一般可通过控制筒节椭圆度和组对间隙,合理安排接管焊接顺序,减小焊接变形方面着手;二是搅拌口凸缘平面度控制,凸缘的平面度控制通常通过机加工上封头合拢焊缝坡口和凸缘表面热处理后的二次加工来实现。

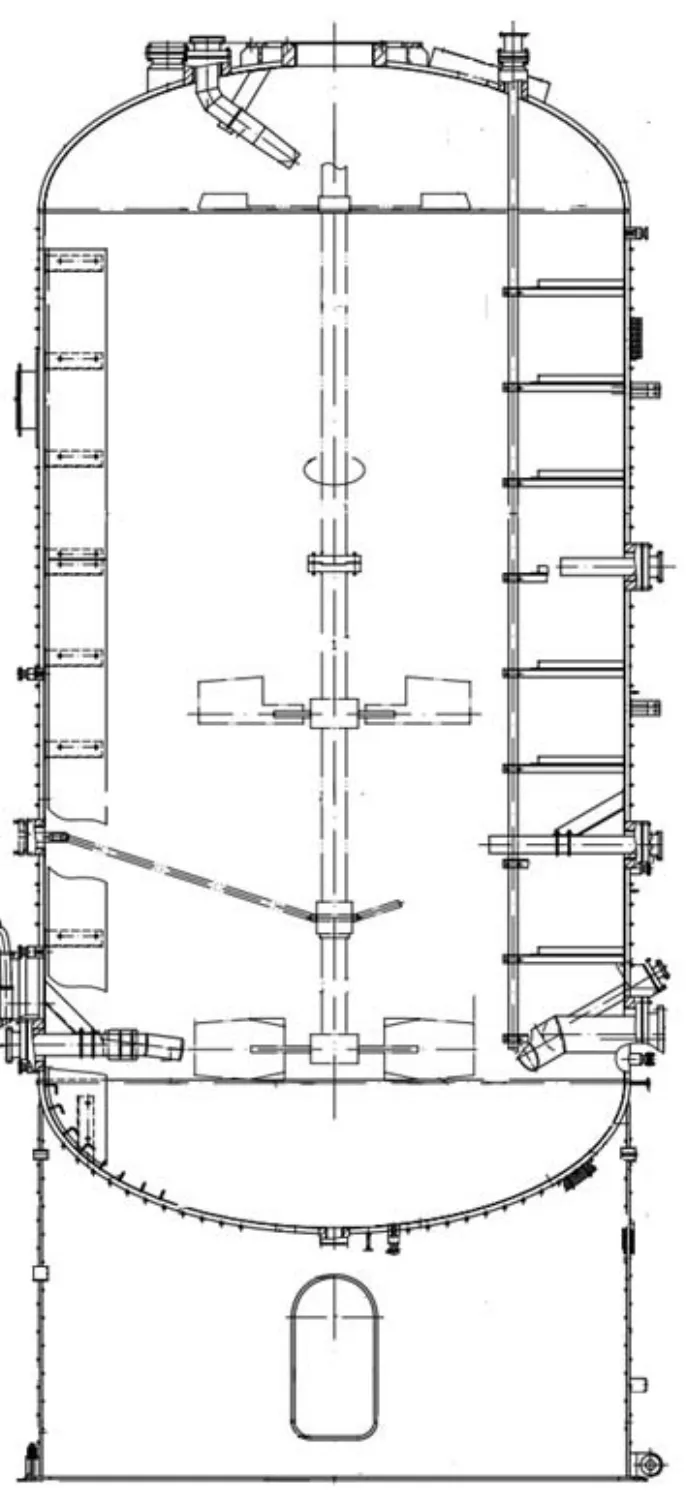

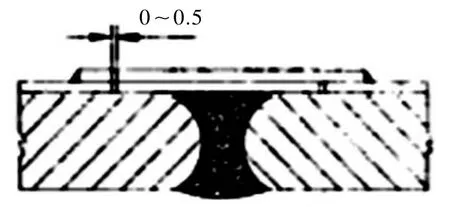

(2)焊缝衬钛。由于钛与钢的不可焊性,壳体焊缝内表面的耐蚀层无法通过堆焊获得,故只能采用贴条或衬筒来满足耐蚀需要。焊缝贴条结构如图2和图3所示。

图2 纵/环焊缝贴条示意图

图3 接管焊缝衬筒示意图

纵/环焊缝贴条时,要求打磨焊道与基层板平齐,去除表面铁锈等杂质。焊道表面填入钛垫条(或铜垫条),垫条边缘与钛覆层间间隙应控制在0~0.5 mm之间。垫条两端与基层钢板间使用银钎焊密封,垫条上再覆盖钛贴条。贴条与基层间必须贴紧压实,不得存在空隙,可通过敲击进行检查。接管衬筒与贴条要求相同,但衬筒拼缝必需满足100%RT检测,Ⅱ级合格。焊缝衬钛完成后,必须通过基层的检漏孔进行全面的泄漏试验检查,不得存在泄漏点。

2.3 焊接过程控制

钛熔化于钢焊缝中会形成FeTi及Fe2Ti等脆性金属化合物,这些金属间化合物和低熔点的共晶体将急剧提高材料的强度,而大大降低材料的塑性,直接影响焊接接头的力学性能[4]。如果钛表面存在铁离子污染,钛会与铁离子形成微电池,在电化学作用下,使氢原子渗入到钛层中,导致钛的氢化而变脆,从而危及设备的使用寿命及安全。为保证氧化反应器的质量,在焊接过程中应重控制点焊接质量。

2.3.1 基层焊接

(1)基层焊接前,坡口及边缘要彻底清除钛复层;

(2)手工封底焊应从设备外侧进行;

(3)采用碳弧气刨清根时,必须从设备外侧进行,避免对钛层的污染;

(4)在设备内侧进行焊接作业时,钛层表面应做好隔离防护,避免铁离子污染。

2.3.2 复层焊接

(1)钛材的焊接应在经菲奥琳试验检测合格的洁净厂房内进行;

(2)作业人员应穿戴干净的防护用品,所有防护用品应保存在洁净厂房内;

(3)施焊前,坡口及两侧至少25 mm范围内应机械去除氧化膜,并用丙酮或乙醇清洗脱脂;

(4)制作经过工艺试验评定有效的惰性气体防护罩,保证焊缝和热影响区的正面和反面在焊后冷却过程中,温度大于400 ℃的部分处于惰性气体的保护之下;

(5)采用直流正极性,小电流,多层多道焊的焊接方式,严格控制焊接线能量和层间温度;

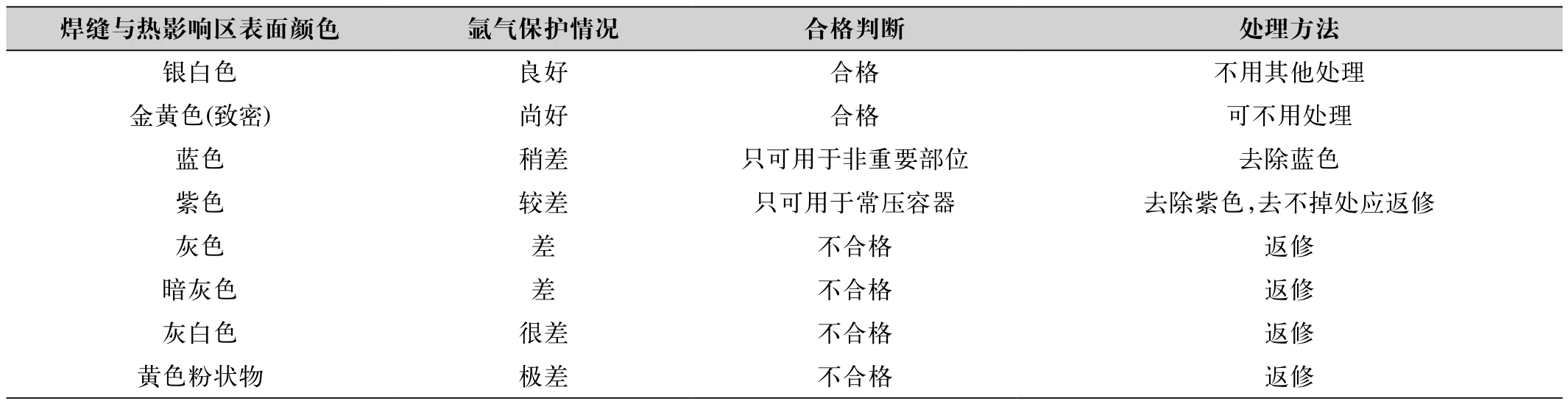

(6)焊缝及热影响区可通过焊后颜色变化评判焊缝质量,不符合处应按标准要求处理,具体参考表1规定[3]。

表1 钛焊缝和热影响区表面颜色的规定

2.4 阳极化处理过程控制

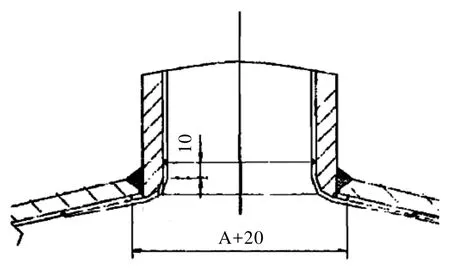

阳极化处理可有效提高设备使用过程中的耐蚀性,延长设备使用寿命。钛表面的阳极化是以钛为阳极,以不锈钢或其他材料做阴极,在一定的电解质中,通过直流电源作用下进行的电化学加工过程,工作原理如图4所示[5]。

图4 阳极化处理原理示意图

在进行表面阳极化处理时,若钛材表面存在铁离子,则会导致在电化学反应过程中,铁离子与钛作用形成微电池,使钛氢化而变脆,降低钛材的工艺性能。故在阳极化处理时应重点控制以下两点:一是阳极化处理之前,钛复层铁离子污染已全部去除,并经蓝点试验检测合格;二是阳极化处理的环境及作业人员也应满足2.3.2节(1)和(2)的要求。

2.5 热气循环试验

为检测设备在使用工况下的可靠性,通常氧化反应器在制造完成后,会根据设计要求在制造厂内进行热气循环试验。热气循环试验时,在常温下将设备推入加热炉内,热电偶布置完成后,按技术规定的升温速率,逐级提高设备内的温度。升温及保温期间设备控制反应器内压力始终为0 MPa。在达到试验温度且恒温状态下,将干燥的压缩空气冲入反应器内进行加压,升压速率按技术要求执行,直至达到试验压力。在恒温、恒压状态下保压一段时间后,先按规定速率进行恒压降温,当温度降到工艺要求值后,再缓慢泄压,直至达到常温常压。第二次及后续的热气循环试验,按第一次的试验步骤重复即可,循环次数依据设计和用户要求执行,本文不再赘述。在进行热气循环试验的检验时,需注意以下4方面的质量控制:

(1)热气循环试验前,设备已完成所有制造作业,且耐压及泄漏试验已全部合格;

(2)热气循环试验前,钛复层铁离子污染已全部去除,并经蓝点试验检测合格,内表面无油污、油漆等未清除杂质;

(3)热气循环试验时,所采用的热电偶、压力表等必须经过校检合格,且压力表的量程和精度等级满足试验需求;

(4)热气循环试验升压过程中,温度应保持不变,若温度出现波动,应停止升压,加热补偿,使温度恒定后再升压;再次热气循环试验时需待前一次试验全部完成,并且设备内达到常温常压状态。

3 结语

在PTA装置里氧化反应器运行过程中,由于内部所进行的氧化反应相对比较复杂,对于反应器的反应条件要求也很苛刻,对氧化反应器的质量要求很高。因此本文通过作者对氧化反应器制造全过程的跟踪检验,根据现场实际制造中发生问题及工艺要求情况,总结对氧化反应器制造过程中需重点控制环节及工艺,对钛复合板制压力容器和类似氧化反应器核心设备的制造和监理具有一定的借鉴意义。