通过应变阵列测量位移模态与曲率模态*

2022-02-28黄仕卓毛崎波

黄仕卓, 毛崎波

(南昌航空大学 飞行器工程学院,江西 南昌 330063)

0 引 言

目前,实验模态分析(experimental modal analysis,EMA)已成为工程应用中研究振动结构动力特性的重要手段,被广泛用于振动与噪声控制领域之中,其模态分析结果可为结构的振动特性分析、损伤检测、故障诊断及优化设计提供参考依据,尤其是在损伤检测与故障诊断之中发挥着重要作用。

传统的实验模态分析(classic EMA)方法一般通过加速度计作为传感器测量结构对已知输入的振动响应,进而通过辨识方法识别出模态参数(固有频率、模态振型、阻尼比等)。自20世纪90年代起,Yam L Y,Wang T等人[1,2]国内外学者将模态方法与应变相结合,提出并推导了曲率模态理论,并且随着曲率模态理论的不断发展与完善,应变传感器以及曲率模态识别方法逐渐被运用至大量实验研究之中。与加速度计相比,应变传感器不仅体积小、重量轻,且能直接粘贴于被测结构表面或者嵌入被测结构中,进行测量时能够大大降低附加质量对采样结果的影响,保证测量精度。其中较为常用的有应变片、聚偏二氟乙烯(polyvinyli-dene fluoride,PVDF)压电薄膜以及光纤布拉格光栅(fiber Bragg grating,FBG)传感器。工程应用中对于应变传感器的需求也推动了曲率模态分析方法的研究与发展。例如,朱峤等人[3]通过实验探讨了使用PVDF压电薄膜传感器进行实验模态分析的可行性,实验结果表明使用该方法能够准确地识别出模态参数。Qu Y Z等人[4]使用应变片测量了齿轮工作状态下的动态应变响应。与位移模态分析相比,曲率模态分析的优势在于所提取出曲率模态振型对结构的局部变化更为敏感,由曲率模态振型能够更有效地定位损伤位置[5]。目前曲率模态分析也被更多地运用于损伤识别领域,如Cui H等人[6]使用应变片测量了悬臂梁的应变响应,用以识别结构损伤。想要使用应变传感器替代传统加速度计进行实验模态分析,除了理论研究,还须进行实验验证,然而关于两种模态分析方法的对比实验研究相对较少。

本文在已有的曲率模态理论基础之上,以工程中常见的悬臂梁结构为例,通过改变应变阵列布置的方法测量梁的位移模态和曲率模态,并与加速度计的测量结果进行对比,验证使用应变阵列测量位移模态和曲率模态以及替代使用传统加速度计进行模态试验的可行性。

1 基本理论

考虑一个多自由度线性振动系统,其运动微分方程可表示为

(1)

=H(ω)F(ω)

(2)

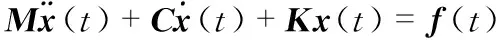

式中Φ=[φ1…φs]T为由s个位移模态振型向量组成的位移模态振型矩阵,mr为r阶的模态质量,ωr为r阶固有频率,ω为激励力频率,ζr为r阶阻尼比,F(ω)为激励力向量。H(ω)为频响函数矩阵,该矩阵第i行第j列的元素可表示为

(3)

由式(3)可知,Hij(ω)=Hji(ω),H(ω)为对称矩阵,且该矩阵仅取决于系统本身的质量等物理性质。

(4)

式中 上标a,f分别为加速度计和点激励力。

图1 加速度计布置形式示意

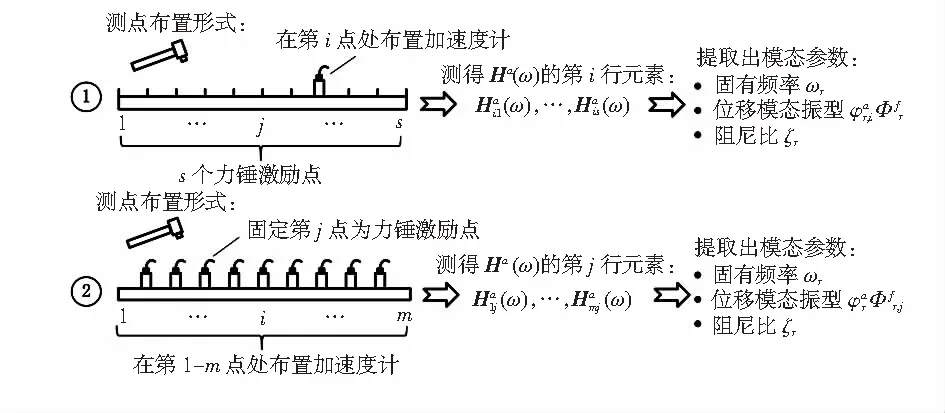

根据Kranjc T[9]的研究可知,系统的曲率响应Xε(ω)表达式如下

=Hε(ω)F(ω)

(5)

(6)

式中 上标s,f分别为应变片和点激励力。

图2 应变阵列布置形式示意

2 实验研究

2.1 实验平台设计

为了验证使用应变阵列提取位移模态与曲率模态以及替代使用传统加速度计进行模态试验的可行性,实验分为两部分进行。首先使用单片应变片作为传感器进行测量,采用位移模态分析方法提取模态参数;随后使用由多片应变片组成的传感阵列对悬臂梁进行曲率模态分析。同时,使用一个加速度计作为传感器对同一悬臂梁进行位移模态分析,在固有频率、模态振型以及模态置信矩阵等方面比较应变片与加速度计的模态识别性能。

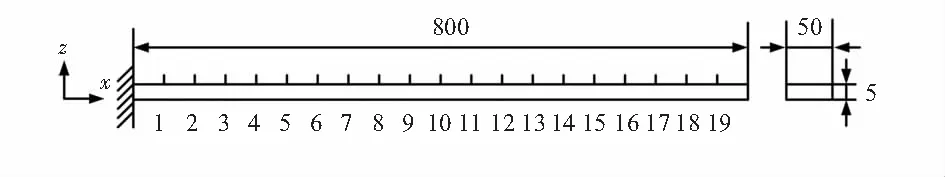

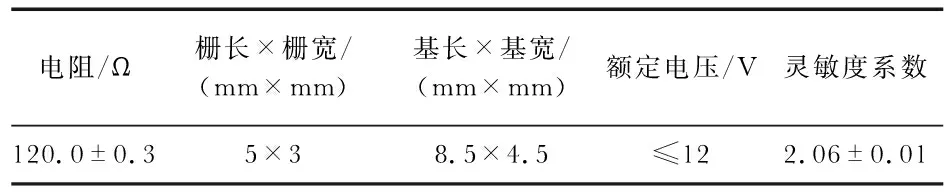

如图3所示,使用一个尺寸为800 mm×50 mm×5 mm的铝制悬臂梁进行实验研究,其弹性模量E=6.9×1010Pa,密度ρ=2 710 kg/m3。梁的一端通过螺栓固定于振动力学实验台上,具体实验装置如图4所示。实验所用应变片的物理参数如表1所示。

图3 悬臂梁模型

图4 实验装置

表1 应变片物理参数表

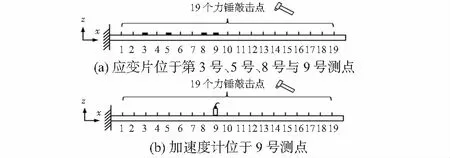

2.2 位移模态实验

为了验证使用应变片进行位移模态分析可行性,使用单片应变片采集悬臂梁的振动响应进行位移模态分析。将悬臂梁均分为20个单元,在其中心线上取19个测点,标记出序号并依次使用704硅橡胶将应变片沿x方向粘贴于各测点上,采用多点激励、单点拾振的方法分别测量各测点的振动响应。实验过程中,通过桥盒将应变片接入应变放大器中,使用24位通道信号采集分析仪采集应变放大器的输出信号与力锤的力信号,在DASP动态信号测试分析系统中得到频响函数,最后通过该系统的模态分析模块对频响函数进行模态分析后提取出模态参数。为了进行对比研究,使用一个INV9821型压电加速度计以相同的实验步骤进行测量采样与模态分析。图5为当应变片位于第3号、5号、8号与9号测点以及加速度计位于9号测点时的实验示意图。

图5 位移模态实验示意

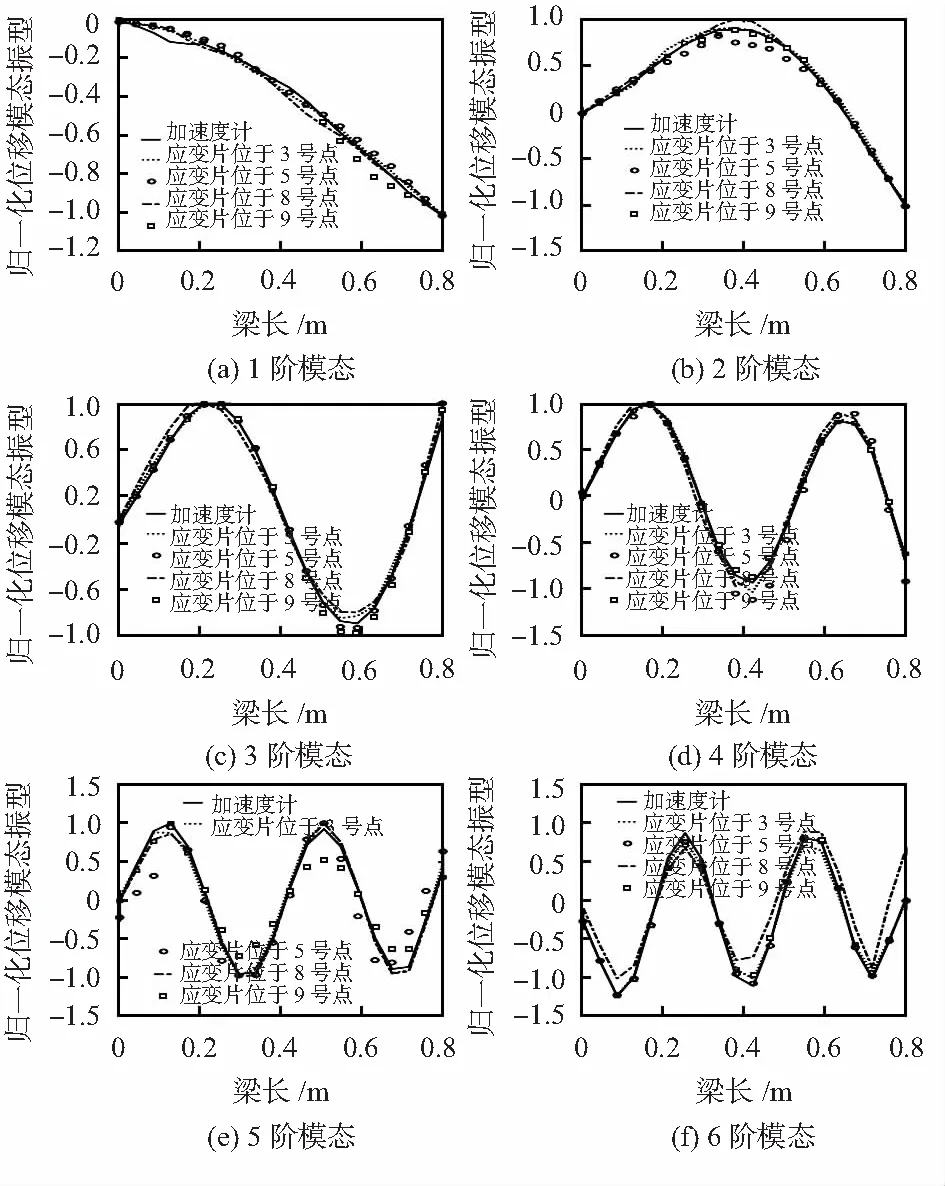

图6为分别对单片应变片与加速度计的测量结果进行位移模态分析后得到的悬臂梁前6阶位移模态振型。图中列出了当固定应变片于第3号、5号、8号与9号测点时所测的位移模态振型曲线,从图中可以发现,不同位置上的应变片所测结果相近且与加速度计结果基本吻合,所得位移模态振型稳定,精度较高,能够替代加速度计进行位移模态实验。

图6 悬臂梁的前6阶位移模态振型比较

2.3 曲率模态实验

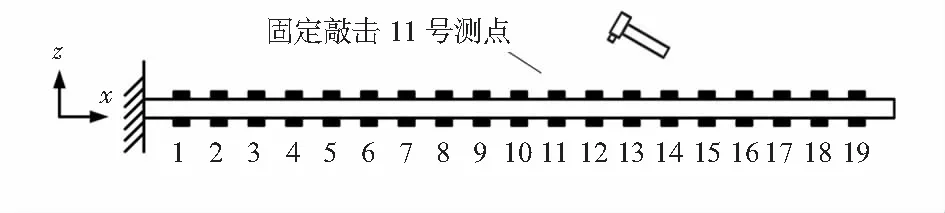

为了验证使用应变阵列进行曲率模态分析的可行性,使用由19片应变片组成的传感阵列对同一悬臂梁进行测量。在悬臂梁上表面的19个测点上全部粘贴上应变片,同时在其下表面的各测点对应位置处也都粘贴上应变片作为补偿片使用。实验采用单点激励,多点拾振的测量方法,每次实验时力锤固定敲击一个测点,图7为固定敲击11号测点时的实验示意图。此实验与位移模态实验不同的是需要同时采集多片应变片的测量信号,由于应变放大器接口数的限制,19片应变片的响应数据不能一次性采样完毕,实验时分为4次采集。

图7 曲率模态实验示意

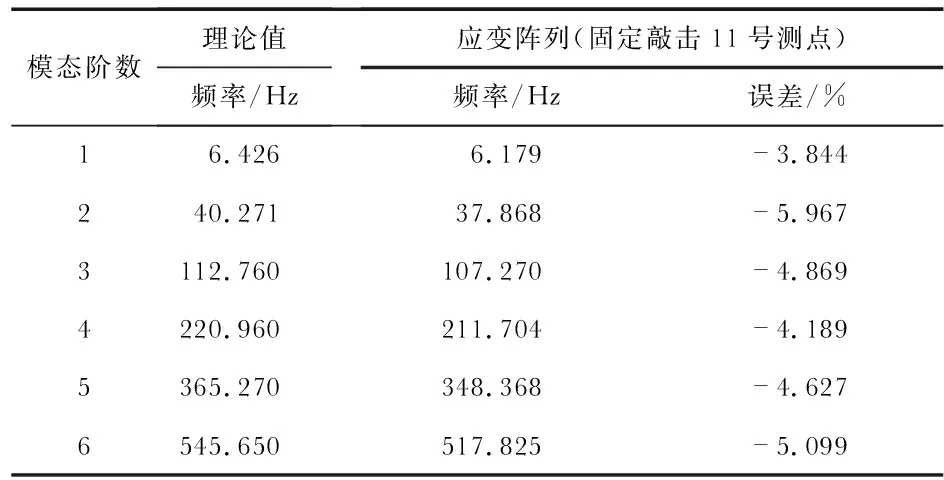

表2为使用应变阵列测量得到悬臂梁的前6阶固有频率,并且计算了实验结果与理论值间的相对误差。由表2可知,应变阵列所测结果与理论结果误差较小,测量精度较高。而产生误差的主要原因是由于悬臂梁的固定端没有做到绝对固支,导致测量的固有频率均小于理论值。

表2 悬臂梁的前6阶固有频率

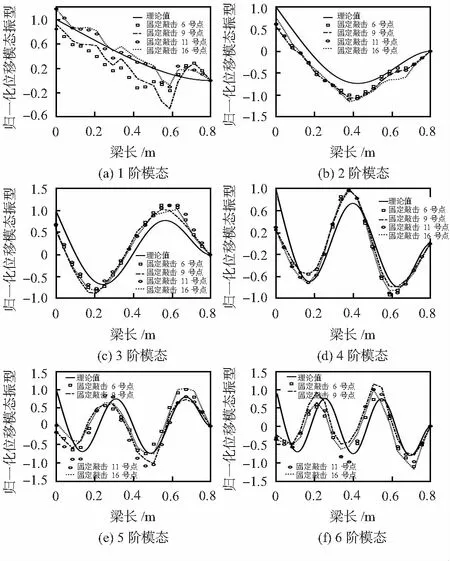

图8为对应变阵列的测量结果进行曲率模态分析后得到的悬臂梁前6阶曲率模态振型,并使用MATLAB软件进行数值计算得出理论的曲率模态振型曲线作为参考。从图中可以发现,选择不同力锤敲击点,对测量的曲率模态形状基本没有影响,这与文献[1,3,8]的结论完全一致。从图8可以发现,测量的曲率模态形状与理论计算结果基本一致,但是也存在一定差别,这主要由于以下两方面原因造成的:一是实验中的悬臂梁固定端不可能完全固定;二是实验所用铝梁内部可能存在微小裂纹[10]。

图8 悬臂梁的前6阶曲率模态振型比较

图9为分别使用加速度计、单片应变片及应变阵列的测量结果进行模态分析后得到的模态置信矩阵(modal assurance matrix,MAC)直方图。由图9(a),(b)可见,两个模态置信矩阵的非对角元素皆远小于主对角线元素,每阶模态之间存在很好的独立性,这表明由单片应变片测得的位移模态振型稳定可靠,与加速度计的结果并无区别。相较图9(a),(b)两图而言,图9(c)中的置信矩阵正交性稍差,这是由于应变阵列布置方法的影响,后续通过优化应变阵列中应变片的布置位置与个数,将能改善其模态正交性。

图9 模态置信矩阵

3 结束语

本文以悬臂梁为例,研究了使用应变阵列作为传感器采集梁的振动响应,并通过改变应变阵列的布置方法识别梁的位移模态与曲率模态。第一种方法使用单片应变片采样,通过固定应变片位置、移动力锤敲击点可测量结构的位移模态;第二种方法则通过固定力锤敲击点、使用应变阵列进行采样,可测量结构的曲率模态。同时在固有频率、模态振型与模态置信矩阵等方面比较了应变片与加速度计的模态参数识别性能。实验结果表明:与加速度计相比,应变片同样具有良好的模态参数识别能力,还可通过改变应变片布置方法有选择地识别位移模态与曲率模态,测量精度较高,可以替代加速度计进行模态试验。应变片不仅安装方便、附加质量小,在需使用多传感器与多通道采集时还能够大大降低测试成本。