盐穴地下储气库氮气阻溶管柱腐蚀寿命预测*

2022-02-28万里平王柏辉谢萌胡成文云飞

万里平 王柏辉 谢萌 胡成 文云飞

(1.西南石油大学油气藏地质及开发工程国家重点实验室 2.华北石油管理局有限公司江苏储气库分公司)

0 引 言

盐穴型地下储气库(以下称“盐穴储气库”)是将天然气储存在人工融盐后形成的腔体中的一种地下设施,其灵活、高效的调配能力使之得到广泛使用[1-6]。之前,国内外多以柴油作为阻溶剂,但其成本高、对环境污染大,为解决此问题,现采用氮气代替柴油,作为盐穴储气库造腔过程中的阻溶剂[7-11]。在氮气阻溶过程中,引起管柱腐蚀的因素有多方面:①井筒温度变化[12-13];②井筒压力变化[14];③管柱材质不同[15];④含氧量。被腐蚀后的管柱壁厚将减薄,其承载能力将减小,甚至会发生管柱断脱失效、油套管柱挤毁的风险[16-18]。

目前国内对氧腐蚀的研究已有一定进展。厉嘉滨等[18]研究了不同工况下高温高压蒸汽对热采井管柱的腐蚀,得到控制高温腐蚀最主要的办法即是控制含水和氧含量。李晓东[19]研究了注空气过程中井下管柱氧腐蚀规律及防护,结果显示,氧分压越高,N80油套管柱的腐蚀速率增加越明显。所以,含氧量是导致井下管柱发生腐蚀的重要因素。

上述研究均未考虑盐穴储气库氮气作阻溶剂条件下的管柱腐蚀磨损与服役情况,且目前关于此方面的研究也不多见。鉴于此,笔者选用N80钢作为试验试样,针对不同氮气纯度条件下管柱腐蚀情况进行模拟研究,明确N80钢材的腐蚀规律,并根据试验结果对井下管柱进行服役年限评估,为后期氮气阻溶工作开展提供数据支撑,保障盐穴储气库的安全平稳运行。

1 试验部分

1.1 试验准备及试验装置

试验材质选行业常用的N80钢[20],从管体材料上取样,用直读光谱仪和红外碳硫分析仪确定样品的化学组成及相对含量,结果见表1。将金属试片加工成40 mm×10 mm×3 mm的长方体,在试片上方钻一个直径为3 mm的小圆孔,用于试片的安装。试片的安装采用螺栓连接,固定于釜体旋转杆上部和下部,其中上部为气相腐蚀,下部为液相腐蚀。

表1 N80油套管柱化学组成的质量分数 %

腐蚀介质:模拟地层水+不同纯度的氮气。配制1 L地层水需要添加的化学试剂为:297 g NaCl+9.05 g Na2SO4+0.69 g CaCl2+0.02 g MgCl2,配制的地层水矿化度为306 760 mg/L。

清洗液配方:六亚甲基四胺10 g+盐酸100 mL+加去离子水至1 L。

主要试验设备为GSH-1/10型强磁力搅拌高温高压反应釜、JD210-4P型电子天平、YB5002B型电子游标卡尺、氧气瓶、氮气瓶以及866A型数显电热恒温鼓风干燥箱。

1.2 试验方法

主要试验步骤如下:

(1)分别用180#、320#、600#和1000#金相砂纸将试片逐级打磨至镜面,用游标卡尺测量试片的尺寸,测量3次,取平均值,记录数据。

(2)用浸润无水乙醇的棉球擦拭试片,吹干后放入干燥器中干燥,用电子天平(精度0.000 1 g)称量至恒重,记录数据。

(3)试验条件下,将试片分别悬挂在气相和液相腐蚀介质中,待腐蚀反应5 d(120 h)后取出。

(4)用自来水冲洗后将其放入清洗液中浸泡3~5 min,再用自来水冲洗至试片表面光洁,用布条擦干试片。

(5)用浸润无水乙醇的棉球擦拭试片,吹干后放入干燥器中干燥,用电子天平称量至恒重,记录数据。

(6)根据试片腐蚀前后质量差计算出年腐蚀速率,计算式如下:

(1)

式中:va为年腐蚀速率,mm/a;C为换算因子,其值为8.76×104;Δm为试片腐蚀前后的质量差,g;ρ为金属试片的密度,g/cm3;A为金属试片的表面积,cm2;Δt为腐蚀时间,h。

(7)每组试验同时测试气相和液相腐蚀速率,且气相和液相腐蚀试片均为3块,取3个腐蚀速率的平均值作为各自的试验结果。

2 试验结果与讨论

2.1 腐蚀速率

液相环境中(总压为14 MPa,温度为40 ℃),不同氮气纯度工况下N80钢试片的宏观腐蚀形貌见图1。从图1可以看出:氮气纯度为99.9%、95.0%、90.0%和78.0%时,试片表面被一层棕红色腐蚀产物覆盖,有部分基体裸露,且氮气纯度为78.0%时(模拟空气注入),试片表面凹凸不平,有明显的点蚀坑;氮气纯度为99.9%时,试片表面失去光泽,较平整,无大面积棕红色腐蚀产物附着。

图1 液相环境不同氮气纯度下N80钢试片的宏观腐蚀形貌

气相环境中,不同工况下N80钢试片的宏观腐蚀形貌见图2。由图2可以看出:各工况下,N80钢试片在气相环境中均为轻度腐蚀;氮气纯度为78.0%时,试片表面有少许的红色腐蚀产物;氮气纯度为95.0%和90.0%时,圆孔周围有轻微的点蚀痕迹,但试片表面仍有光泽;氮气纯度为99.9%时,试片几乎没有腐蚀痕迹。

图2 气相环境不同氮气纯度下N80钢试片的宏观腐蚀形貌

不同工况下,液相、气相环境中N80钢试片腐蚀速率的变化趋势见图3。

图3 氮气纯度与N80钢试片的液相/气相腐蚀速率关系

由图3可知:试验条件下,试片在气相环境中的均匀腐蚀速率均小于液相环境中的均匀腐蚀速率,且均小于油田腐蚀控制指标0.076 mm/a;随着氮气纯度的升高,氮气中氧含量逐渐降低,气相腐蚀速率逐渐较小,在氮气纯度为78.0%时达到最大值0.017 6 mm/a,故氮气纯度对气相腐蚀速率影响不大;随着氮气纯度的升高,液相腐蚀速率逐渐降低,氮气纯度在78.0%~95.0%范围内,试片的液相腐蚀严重,氮气纯度为99.9%时其腐蚀速率低于0.076 mm/a。

2.2 腐蚀产物及形貌分析

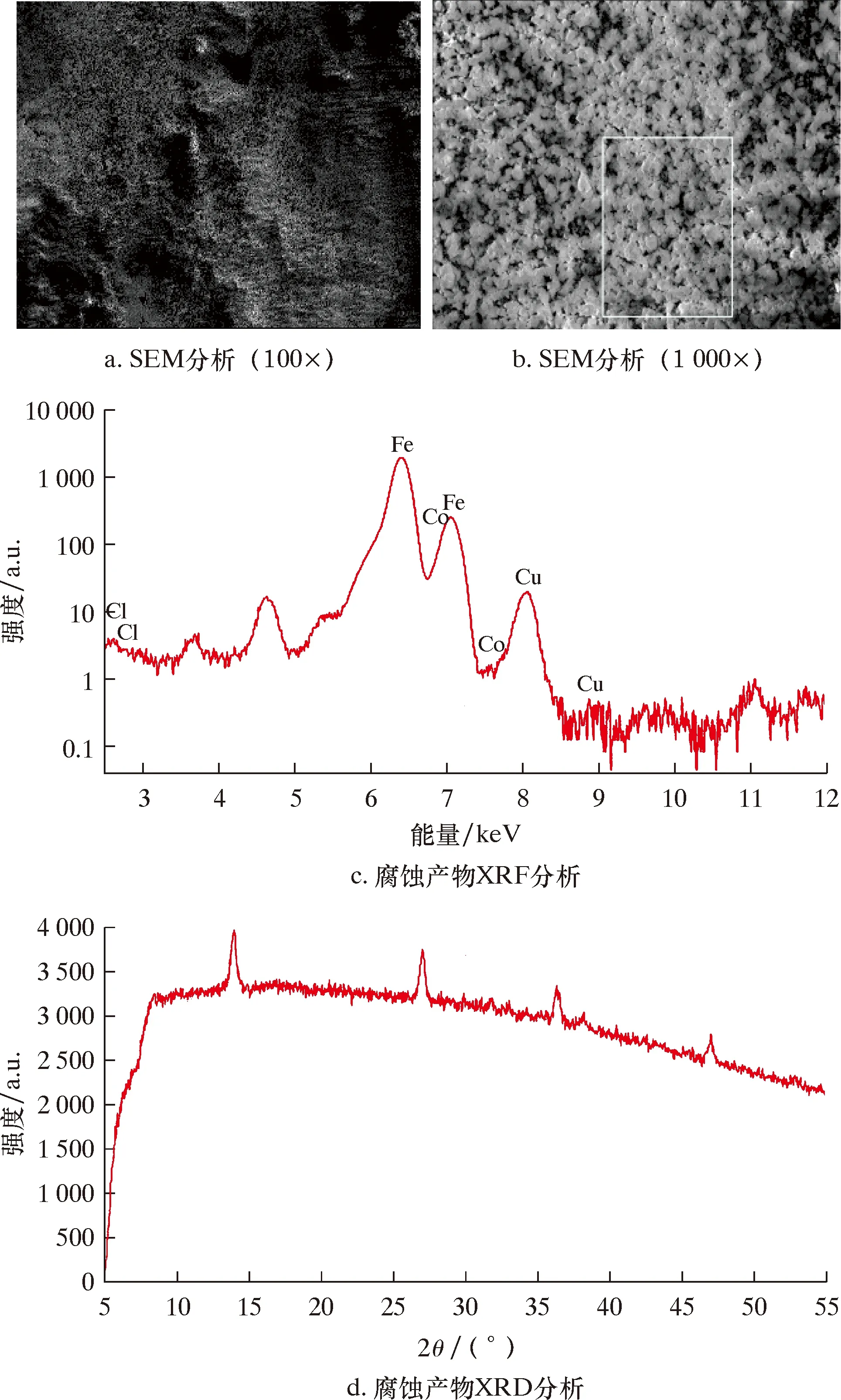

对液相腐蚀产物进行SEM形貌分析以及X射线荧光光谱(XRF)、X射线衍射(XRD)表征分析,结果如图4所示。由图4a和图4b可以看出,试片表面有大量致密的片状腐蚀产物堆积。由图4c和图4d可知,腐蚀产物中氧元素含量较多,其主要为铁的氧化物以及少量的钙盐。同时氧气的分压为0.7 MPa(氮气纯度95.0%,总压14 MPa),认为该体系腐蚀产物主要是Fe2O3和FeOOH[16]。

图4 液相环境95%氮气纯度下N80钢腐蚀产物微观分析图

3 井下管柱安全服役寿命评估

腐蚀严重影响管柱的承载能力。减小管柱的壁厚,降低其强度,当强度降低至安全值以下时,发生管柱断脱失效及挤毁的风险增加,管柱的安全服役寿命缩短。因此,以模拟工况下的腐蚀试验结果为基础,并结合现场井下管柱数据,进行安全服役寿命评估。以国内某井为例,其管柱信息如下:外管外径177.8 mm,标称壁厚9.19 mm;内管外径144.3 mm,标称壁厚6.88 mm;均为N80钢,屈服强度552 MPa,内壁外侧卤水密度1.3 g/cm3,内管内侧清水密度1.0 g/cm3,井深1 100 m,井口最大工作压力7 MPa。

3.1 剩余强度计算方法

前述试验中,试片没有明显的局部腐蚀现象,因此采用均匀腐蚀速率数据进行腐蚀寿命预测。参考API 5C3—2018《油套管柱、油管、钻杆和管线性能的计算和公式公告》。

3.1.1 剩余抗拉强度

API 5C3标准给出油套管柱在均匀腐蚀的情况下,依据均匀腐蚀速率计算其剩余抗拉强度的方法。服役寿命t后的轴向拉力T为:

(2)

管柱应满足的服役条件是材料的屈服强度大于轴向应力,即:

(3)

所以管柱的剩余抗拉强度为:

(4)

式中:T为管柱轴向抗拉强度,kN;t为管柱服役寿命,a;v为管柱腐蚀速率,mm/a;σ为管柱服役寿命t后轴向应力,MPa;S为管柱服役寿命t后横截面积,cm2;R为原始管柱外径,mm;r0为原始管柱内径,mm;σy为油套管柱屈服强度,MPa。

在整个储气库造腔周期内,由于重力作用,管柱给自身施加一定的轴向拉力。计算公式为:

T=ρ1g(L-z)

(5)

式中:ρ1为油管线密度,kg/m;L为油管长度,m;z为计算点深度,m。

3.1.2 剩余抗内压强度

根据API 5C3标准在均匀腐蚀的情况下,通过均匀腐蚀速率计算油套管柱剩余抗内压强度。腐蚀时间t后的油套管柱轴向应力为:

(6)

当油套管柱的轴向应力大于其屈服强度σy时,油套管柱将失效,故油套管柱抗内压强度为:

(7)

式中:δ为服役寿命t后油套管柱名义壁厚,mm;pi为油套管柱受到的内压力,MPa;pbo为油套管柱的抗内压强度,MPa。

3.1.3 剩余抗挤强度

根据API 5C3标准,在均匀腐蚀的情况下计算油套管柱剩余抗挤强度,假设油套管柱受到的外挤力为po,则其受到的外挤应力为:

(8)

式中:δo为油管管柱原始壁厚,mm;σ′为油套管柱受到的外挤应力,MPa。

均匀腐蚀情况下,依据均匀腐蚀速率计算。油套管柱服役寿命t后其壁厚为δ=δo-vt。当油套管柱外挤应力大于或等于材料屈服强度时,其抗挤强度为:

(9)

式中:pco为油套管柱抗挤强度,MPa。

3.2 管柱腐蚀寿命预测

3.2.1 考虑剩余抗拉安全系数的寿命评估

由试验结果可见,当温度和压力相同,氮气纯度不同时,N80钢试片的腐蚀速率不同。当氮气纯度增大,氧浓度逐渐降低时,试片的腐蚀速率逐渐减小。通过对管柱基础数据处理,计算出不同工况下的剩余抗拉强度及安全系数,并得出考虑剩余抗拉安全系数与服役寿命之间的关系,结果如图5所示。

图5 内管抗拉安全系数随服役寿命的变化关系

由图5可知:抗拉安全系数随着服役寿命的延长而降低;注氮气纯度越高,则管柱抗拉安全系数随服役寿命的延长而降低,下降趋势越缓慢,油套管柱的安全服役寿命越长。

3.2.2 考虑剩余抗内压安全系数的寿命评估

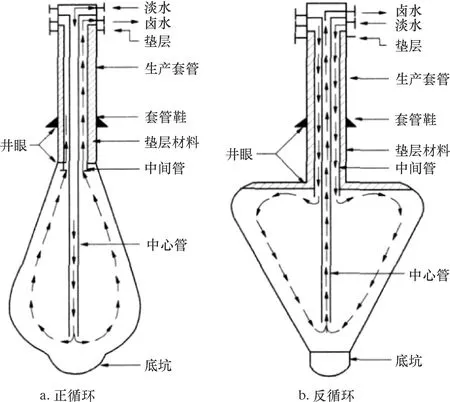

依据水的注入方式及水在盐穴腔体内流动方向的不同,又可将造腔过程分为正循环造腔和反循环造腔,见图6。正循环造腔是指从中心管注入淡水,水由腔体底部向上流动,卤水经中间管排出腔体;反循环造腔是指从中间管注入淡水,水由腔体顶部向下流动,卤水经中心管排出腔体。

图6 盐穴储气库氮气阻溶造腔正、反循环图

正循环造腔时,内管只考虑抗内压强度,外管也受到内压强度作用,通过对管柱基础数据处理,计算出不同工况下的剩余抗内压强度及安全系数,并分别得出抗内压安全系数与服役寿命之间的关系,结果如图7和图8所示。

由图7和图8可知,内管和外管的抗内压安全系数均随服役寿命的延长而降低;注氮气纯度越高,其下降趋势越缓慢。

图7 正循环内管抗内压安全系数随服役寿命的变化关系

图8 正循环外管抗内压安全系数随服役寿命的变化关系

反循环造腔时,外管因与油套管柱固井,不考虑其抗挤强度,只考虑外管抗内压强度,结果如图9所示。

由图9可知:外管抗内压安全系数随着服役寿命的延长而降低;提高注入氮气的纯度,外管抗内压安全系数随服役寿命的延长而下降的趋势减缓。

图9 反循环外管抗内压安全系数随服役寿命的变化关系

3.2.3 考虑剩余抗挤安全系数的寿命评估

反循环造腔时,内管只考虑抗挤强度,并计算出不同工况下,内管的剩余抗挤强度及安全系数,得出抗挤安全系数与服役年限之间的关系,如图10所示。由图10可知:反循环工况下内管的抗挤安全系数数随服役寿命的延长而降低;注氮气纯度增加后,其下降趋势减缓。

图10 反循环内管抗挤安全系数随服役寿命的变化关系

3.2.4 不同工况下内、外管腐蚀寿命对比

不同工况下,考虑抗拉、抗内压和抗挤安全系数的内管服役寿命如图11所示。

图11 不同工况下内管服役寿命

综合考虑内管抗拉安全系数、抗内压安全系数和抗挤安全系数的寿命预测结果:①当氮气纯度为78.0%时,内管在3种工况下的服役寿命均不足5 a,随着注氮气纯度的增大,服役寿命均逐渐延长;②考虑抗挤安全系数的预测寿命略短于考虑抗拉安全系数的预测寿命和考虑抗内压安全系数的预测寿命,内管此时可能会先发生破裂;③当氮气纯度增大到99.9%时,3种工况下内管的安全服役寿命均超过28 a(仅考虑均匀腐蚀)。

不同工况下考虑抗内压安全系数,外管正、反循环服役寿命如图12所示。

图12 不同工况下外管服役寿命

综合考虑基于正循环和反循环的抗内压安全系数寿命预测结果:①当氮气纯度为78.0%时,外管在正循环和反循环作业时的服役寿命均不足7 a,随着注氮气纯度的增大,服役寿命均逐渐延长;②反循环时外管的预测寿命略短于正循环时的预测寿命,反循环时外管可能会先发生破裂;③当氮气纯度增大到99.9%时,正、反循环作业下外管的安全服役寿命均超过30 a(仅考虑均匀腐蚀)。

4 结论与建议

(1)在总压为14 MPa,温度为40 ℃工况时,不同氮气纯度条件下,随着氮气纯度的增加,液相腐蚀速率逐渐降低,氮气纯度在78.0%~95.0%范围内时,N80钢的液相腐蚀严重,应注意管材的防腐;液氮环境中(氮气纯度为99.9%),N80钢的液相腐蚀速率低于0.076 mm/a,可不考虑管材的腐蚀影响;试验条件下,N80钢在气相环境中的均匀腐蚀速率均小于液相环境中的均匀腐蚀速率,且均小于油田腐蚀控制指标0.076 mm/a。其腐蚀产物主要为Fe2O3和FeOOH。

(2)外管的安全服役年限较内管长,在78.0%氮气纯度工况下,内管考虑抗拉、抗内压和抗挤安全系数的服役寿命均不足5 a,外管考虑抗内压安全系数的服役寿命在6.5 a以上;随着氮气纯度的增加,内管和外管在不同工况下的服役寿命均逐渐延长。

(3)在现场氮气阻溶造腔过程中,99.9%、95.0%、90.0%和78.0%的氮气纯度均可满足3 a造腔周期的管柱强度;5 a造腔周期下,当氮气纯度为78.0%时,其抗拉、抗内压及抗挤安全系数均小于其阈值1.6、1.2、1.2,管柱易发生安全隐患。故建议选用90.0%的氮气纯度作为5 a造腔周期的氮气纯度下限。