2205双相不锈钢连续管组织与性能分析*

2022-02-28汪海涛毕宗岳周云刘云赵坤鲜林云李红智

汪海涛 毕宗岳 周云 刘云 赵坤 鲜林云 李红智

(1.宝鸡石油钢管有限责任公司 2. 国家石油天然气管材工程技术研究中心)

0 引 言

我国油气资源大部分含有CO2或H2S,且多数同时含有CO2和H2S。在H2S、CO2等腐蚀介质以及井下高温、高压共同作用下,会造成连续管严重腐蚀破坏,导致穿孔或断裂。目前,常规的碳钢连续管已经不能完全满足H2S和CO2共存条件下的油气田开发需求。H2S和CO2共存条件下的管道腐蚀防护已经成为石油与天然气行业亟待解决的关键问题之一[1-7]。

由于H2S和CO2复杂的交互作用,导致缓蚀剂和电化学保护等方式的应用有很大局限性,且需要作业环境处于严格受控。因此,采用具有较强耐腐蚀性能的不锈钢材质,从提高自身抗腐蚀能力着手,是解决连续管在H2S和CO2共存条件下腐蚀性问题的有效且可靠的途径。

双相不锈钢(Duplex Stainless Steel,简称DSS)指铁素体与奥氏体各占约50%,较少相的质量分数最少达到30%的不锈钢。双相不锈钢由于双相组织的特征,能够兼具奥氏体不锈钢和铁素体不锈钢各自的优点,具有较强的耐蚀性能[8-12]。因此,为了延长连续管在酸性环境下的使用寿命,防止事故发生,宝鸡石油钢管有限责任公司成功开发出了2205双相不锈钢连续管产品。本文对其性能进行了全面研究分析,为连续管在含H2S和CO2等腐蚀介质的酸性油气田中的推广应用提供了技术支撑。

1 材料与方法

1.1 试验材料

试验材料是ø31.8 mm×3.0 mm的2205双相不锈钢连续管,该管材采用2205双相不锈钢热轧卷板经过精密成型、激光焊接制管后,再经过在线连续固溶热处理制成,其各元素的质量分数如表1所示。余量为Fe和不可避免的杂质元素。

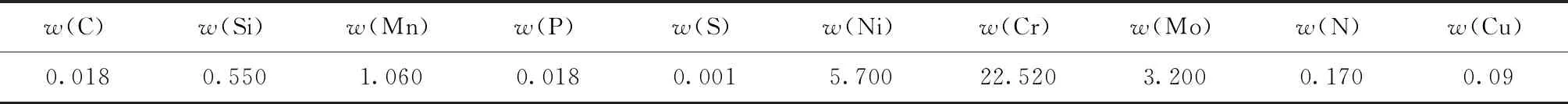

表1 2205双相不锈钢连续管各元素的质量分数 %

1.2 试验方法

对2205双相不锈钢连续管试样打磨、抛光后再经质量分数5%的FeCl3和盐酸的混合溶液腐蚀。采用Olympus GX71 型光学显微镜进行金相组织分析;应用ZIWCK1200拉伸试验机依据ASTM A370标准进行整管拉伸试验,在室温下测定管材屈服强度、抗拉强度和断后伸长率。依据GB/T 246规定的压扁试验方法和GB/T 242规定的扩口试验方法,试验后观察管柱是否存在微裂纹,从而判断管柱的塑性性能。采用自制的疲劳试验机对长度1 524 mm的2205双相不锈钢连续管开展焊缝0°和90°位置的低周疲劳试验,检测管柱疲劳寿命。试验时弯曲模半径为1 219.2 mm, 管材内压34.47 MPa。依据API 5C3标准要求对管柱进行抗压性能检测,测量管柱在无载荷情况下最大抗内、外压的能力。

依据GB/T 4334对2205双相不锈钢连续管焊缝和母材试样进行晶间腐蚀行为检测,试验后对试样在直径5 mm的压模下进行180°弯曲,然后在10倍放大镜下,观察弯曲试样外表面有无晶间腐蚀而产生的裂纹。开展实际工况下腐蚀速率测试,将试样放入实际工况一定周期后,按照式(1)计算试样的平均腐蚀速率。

(1)

式中:m为失质量,g;r为材料密度,g/cm3;s为试样暴露在腐蚀介质中的表面积,mm2;t为腐蚀周期,d;v为平均腐蚀速率,mm/a。

2 结果与分析

2.1 微观组织与硬度

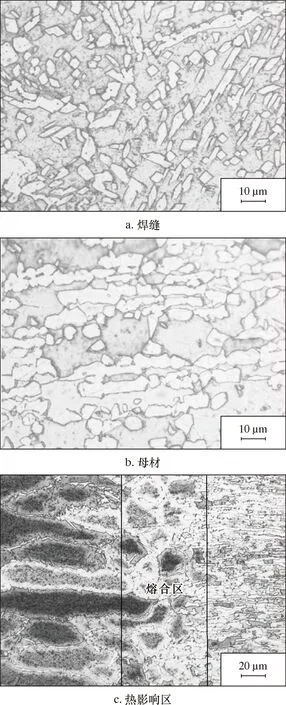

图1为2205双相不锈钢连续管激光焊缝、母材和热影响区的金相组织形貌。由图1可知,2205双相不锈钢连续管组织由铁素体(γ)和奥氏体(δ)相组成,组织中未发现明显金属间析出物。其中,焊缝内奥氏体组织以等轴状和板条状形式组成,镶嵌在基体铁素体上;母材内奥氏体组织晶粒度明显增大,这是因为在连续管制造过程中,2205双相不锈钢卷板中初始轧制态奥氏体组织在热处理等加热工艺作用下,Ni、N、Mn等元素快速向初始奥氏体中富集并促使奥氏体组织长大。由于激光熔池金属冷却速度极快,温度梯度大,熔池金属结晶范围很小,所以热影响区很窄,熔合区晶粒为细小的等轴晶。熔合区处在和母材接触的半熔状态,导热性能好,使得焊缝在凝固结晶过程中能量很快被传导,该区域晶粒来不及长大,从而形成比焊缝内部晶粒尺寸小的等轴晶。

图1 2205双相不锈钢连续管微观组织形貌

经检测,焊缝组织中w(γ)∶w(δ)=43.26∶56.74,母材组织中w(γ)∶w(δ)=45.46∶54.54,焊缝与母材中奥氏体与铁素体两相比基本一致。

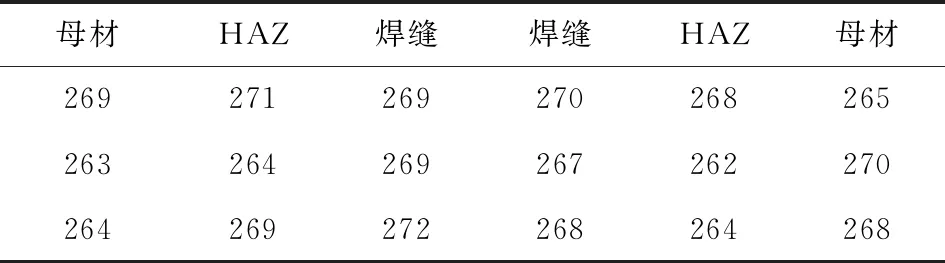

表2为2205双相不锈钢连续管激光焊缝、热影响区(HAZ)和母材的截面微观硬度分布。由表2可知,焊缝、热影响区、母材硬度控制合理且波动较小,微观硬度基本一致。表明该管材在制造过程中对硬相铁素体组织体积分数进行了严格控制,管材在硫化氢环境中发生表面应力开裂的敏感性较小。

表2 2205双相不锈钢连续管不同位置微观硬度 HV0.5

2.2 管材强度

表3为2205双相不锈钢连续管拉伸性能试验结果。由表3可知,2205双相不锈钢连续管平均屈服强度为641 MPa,平均抗拉强度为781 MPa,平均伸长率为34.4%。各项性能均满足API Spec 5ST中CT80钢级连续管标准要求,表明该管材在具有良好的承重和提拉性能的同时兼具较高的延伸性。

表3 CT110 级连续管的拉伸性能

2.3 塑性

依据GB/T 242和GB/T 246标准进行了管材扩口试验和压扁试验。扩口试验采用60°锥头,扩口率为25%,母材及焊缝均未出现裂纹。压扁试验将管材激光焊缝分别处于0点和9点位置先压至两板间距离为10.6 mm(管材外径的处)处,最后压至管壁贴合(2倍壁厚),2205双相不锈钢连续管焊缝和母材均未出现裂纹或裂缝。试验结果表明,2205双相不锈钢连续管沿周向具有良好的塑性。试验结果如图2所示。

图2 塑性试验检测结果

2.4 抗挤毁性能

对ø31.8 mm×3.0 mm的2205双相不锈钢连续管在CPT-1外压挤毁试验系统上进行了挤毁试验。试样有效长度为2.5 m,压力介质为水,压力加载速度低于35 MPa/min,试验依据API 5C5标准进行。挤毁试验曲线和挤毁后的2205双相不锈钢连续管试样形貌如图3所示。由图3可知,2205双相不锈钢连续管的挤毁强度为117.5 MPa,较CT80钢级连续管标准计算值88.55 MPa提高33%,表明2205双相不锈钢连续管抗挤毁性能优异。

2.5 爆破性能

图4为ø31.8 mm×3.0 mm的2205双相不锈钢连续管爆破试验曲线和爆破后实物形貌,试验结果表明,2205双相不锈钢连续管的爆破压力为144.5 MPa,较CT80钢级连续管标准计算值80.8 MPa提高78%,表明2205双相不锈钢连续管焊缝强度和稳定性良好,具备承受较高内压的能力,抗内压性能优异。

2.6 低周疲劳性能

连续管在作业过程中,由于循环弯曲形变易引起疲劳损伤,这是连续管失效的主要原因之一。因此,对2205双相不锈钢连续管开展疲劳寿命评价研究至关重要。

本文对ø31.8 mm×3.0 mm的2205双相不锈钢连续管在内压34.47 MPa、弯曲半径为1 219 mm(此弯曲半径为该规格连续管作业车卷筒最小内径,也是连续管作业过程中承受的最小弯曲半径)条件下进行了实物弯曲疲劳试验。试验结果表明,2205双相不锈钢连续管平均疲劳寿命为1 852次,相比相同规格、相同压力和相同弯曲半径下的碳钢CT80连续管,疲劳寿命延长了78.7%。

2.7 晶间腐蚀试验

在管材制造过程中,焊接、热处理等加热循环制造工艺中管材的焊缝、母材晶界处易富集M23C6、Cr2N等析出物,沿晶界边形成贫铬区,使贫铬区处连续管的耐蚀性和塑韧性降低,导致在含有H2S和CO2的酸性油气田使用过程中易造成管材脆性开裂。

对2205双相不锈钢连续管开展晶间腐蚀评价,将管材制成20×80 mm的焊缝、母材试样后,在微沸状态的CuSO4溶液中连续煮沸浸泡16 h再弯曲后,弯曲焊缝、母材试样。试验结果显示,在10倍放大镜下观察弯曲试样外表面均无明显裂纹产生,如图5所示。试验结果表明,2205双相不锈钢连续管中焊缝、母材均未发生由金属间析出物引起的脆性开裂现象,管材对晶间腐蚀不敏感。

图5 晶间腐蚀试验结果

2.8 工况腐蚀试验

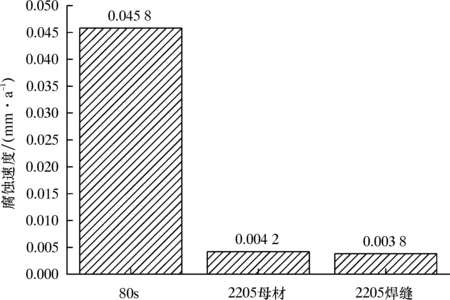

针对国内某油田区域内典型的H2S、CO2共存的气井,将2205双相不锈钢连续管焊缝、母材挂片试样与油田现用的碳钢80s油管挂片试样共同放入气井内,开展工况腐蚀对比试验,试验周期52 d,结果如图6所示。工况如表4和表5所示。试验后按照式(1)计算试样腐蚀速率。2205双相不锈钢连续管的焊缝腐蚀速率为0.003 8 mm/a,母材腐蚀速率为0.004 2 mm/a,连续管焊缝和母材腐蚀速率基本一致,大幅度优于油田现用80s油管(腐蚀速率0.045 8 mm/a)。由此可知,2205双相不锈钢连续管适合在该油田含有H2S和CO2共存的气井中长期作业。

图6 各工况下腐蚀速率结果对比

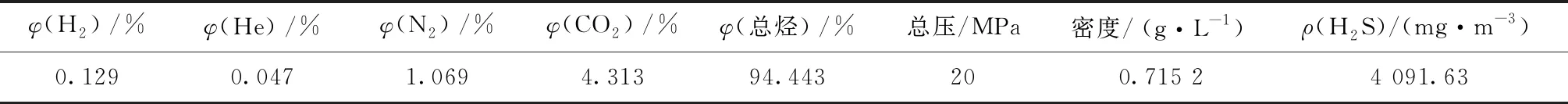

表4 气相工况

表5 液相工况条件

3 国内外产品性能对比

在同等条件下,将国产2205双相不锈钢连续管与Tenaris公司生产的HS80-CRA双不锈钢连续管进行了性能对标分析。分析结果表明,两者的强度、微观组织结构和组织两相比例基本相当。但HS80-CRA连续管中主要耐腐蚀元素Ni、Cr、Mo含量低于国产2205双相不锈钢连续管。HS80-CRA连续管化学成分中Ni、Cr含量较低,Mn含量较高,均属于典型的N、Mn强化型节镍不锈钢,国产2205双相不锈钢连续管的耐腐蚀性优于国外HS80-CRA连续管。

4 结 论

(1)国产2205双相不锈钢连续管组织以铁素体和奥氏体组织组成,组织中未发现明显金属间析出物,焊缝与母材中奥氏体与铁素体两相比基本一致。

(2)2205双相不锈钢连续管整体性能良好,屈服强度为641 MPa,抗拉强度为782 MPa;焊缝、HAZ、母材硬度趋于一致;压扁和扩口试验均未出现裂纹;强度、硬度和塑性匹配良好,具有较高的塑韧性能。

(3)对2205双相不锈钢连续管开展的抗挤毁、爆破和疲劳寿命等性能研究,研究表明挤毁强度达117.5 MPa,爆破压力高达144.5 MPa。平均疲劳寿命达1 852次,比同规格碳钢CT80连续管大幅延长。

(4)由晶间腐蚀试验结果可知,2205双相不锈钢连续管在生产制造过程中工艺合理,在管材焊缝、母材晶界处未出现明显的M23C6和Cr2N等金属间析出物,未造成管材耐蚀性和塑韧性降低。

(5)针对油田气井实际腐蚀工况,开展了2205双相不锈钢连续管与现有碳钢80s油管的腐蚀性能对比,对比结果表明,2205双相不锈钢连续管腐蚀速率远低于现有碳钢管材,更适合在酸性油气田中长期服役。