高压液固两相流节流阀耐冲蚀特性研究*

2022-02-28李千登管志川樊朝斌刘铭刚吴德松

李千登 管志川 樊朝斌 刘铭刚 吴德松

(1. 中国石油大学(华东) 2. 中石化安全工程研究院有限公司 3. 中石化西南石油工程有限公司)

0 引 言

节流阀是节流管汇的关键部件之一,控压钻井过程中,通过调节节流阀开度来控制压井作业时的井口回压,使井底压力与地层流体压力保持理想的平衡关系,从而防止井涌、井喷等事故的发生。随着石油、天然气深层开发的持续深入,地层压力预测的局限性愈发突出,钻井过程中时常需要井控作业,压井过程中对井控设备尤其是节流管汇耐冲蚀要求也越来越高。因此节流阀的重要性日益受到重视[1],国内外学者从不同角度开展了节流阀抗冲蚀研究工作,包括:改进与优化节流阀阀盖、阀腔和阀芯的结构,使流场分布更为合理,压力与流量能够得到更好控制[2-4];研究冲蚀机理及冲蚀规律,观测材料冲蚀区的微观形貌,寻找最优的粒子攻击角、入口流速和颗粒直径等工况,指导节流阀设计制造和现场施工参数选择[5-7];针对节流阀阀芯工作环境的特点,通过拉伸和冲击等物理机械性能试验,选择更耐冲蚀的硬质合金材料抵抗冲击载荷,延长使用寿命[8-10]。

然而,在高压液固两相流冲蚀环境下,不同类型节流阀性能参数差异较大,尤其在现场抢险压井的复杂工况下,节流阀的正确选择和配置,对压井成功至关重要。现有的研究侧重于对不同节流阀的点状冲蚀、定性对比或单项流场分析,与实际工况出入较大。因此,有必要针对常用的筒式、楔形和孔板3种常见节流阀,研究其冲蚀规律,总结其性能特点,为节流压井实战提供决策依据[11]。

1 固-液两相节流阀冲蚀模型建立

1.1 流体流动模型

流场计算是冲蚀计算的基础,N-S方程反映了流体流动的基本力学规律[12],其控制方程为:

(1)

(2)

(3)

式中:μ为黏度,Pa·s;I为单位张量。

节流阀内部流场为强湍流流动状态,且无强漩流流动。因此,在忽略分子黏性影响的前提下,选用标准k-ε模型描述流场的强湍流流动,该模型具有较高的稳定性和计算精度,收敛性也可满足要求,可以较好预测节流阀内复杂的紊流流动。

标准k-ε模型如下:

(4)

(5)

式中:Gk为由平均速度梯度引起的湍动能k的产生项;ui为平均速度,m/s;k为湍流动能,J;ε为湍流耗散率,W/m3;xi、xj为空间坐标,m,i≠j;σk为k方程的湍流Prandtl数,取为1.0;σε为ε方程的湍流Prandtl数,取为1.3;Sk、Sε为源项;C1ε=1.44,C2ε=1.92,Cμ=0.09,均为经验常数。

1.2 颗粒冲蚀模型

节流阀冲蚀磨损模拟计算过程复杂,假定在模型求解过程中,颗粒在运动中不发生相互作用、不破碎,并忽略其在冲击过程中引起的扰动,以及对壁面冲蚀引起的流场变化。由于颗粒在钻井液中固相颗粒体积分数较小,将固相颗粒视为离散相介质,选用离散相模型进行求解。固相颗粒在拉格朗日框架下运动方程可以表示为:

(6)

(7)

式中:CD为拖曳力系数;dp为颗粒直径,m;Re为雷诺数。

模拟过程中,固体壁面的冲蚀速率与颗粒冲击速度、入侵角度和颗粒性质等多个因素相关,其冲蚀速率计算公式为[13]:

(8)

式中:Rerosion为冲蚀磨损速率,kg/(m2·s);mp为颗粒质量流率,kg/s;Aface为计算单元的表面积,m2;C(dp)为颗粒直径的函数;α为颗粒的侵入角,rad;f(α)为侵入角的函数;v为颗粒相对壁面的速度,m/s;b(v)为此相对速度的函数。

2 数值计算与结果分析

2.1 物理模型建立

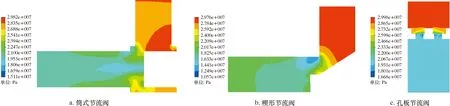

以常见的筒式、楔形和孔板3种节流阀物理结构为基础,在不影响冲蚀规律、保证模拟结果与实际工况具有可比性的前提下,对结构进行适当简化,建立如图1所示的几何模型。3种节流阀的出口和入口直径均为78 mm,楔形阀阀芯坡度为33°。模型以流体入口端面为源面,采用四面体网格进行单元划分。在ANSYS Fluent流体分析模块中设置流体流入和流出端为压力边界,计算时入口(流入端)压力恒定。计算模型和湍流模型常数按标准k-ε模型设置,选择Coupled Solver 算法求解。

图1 3种节流阀物理模型

筒式节流阀如图1a所示,其阀芯采用圆柱形结构设计,阀芯阀座结构对称,对下游设备无单侧冲蚀,且可调换方向安装,降低成本。

楔形节流阀如图1b所示,其阀芯采用楔形结构,流体不对称对下游设备存在单侧线性切割冲蚀。为了解决该问题,在下游配置了耐冲蚀短节和改变流态的防冲蚀靶。但在最大开度情况下,由于部分阀芯仍置于阀座中,不满足全通径要求。

孔板节流阀如图1c所示,其阀瓣的流通截面形状为扇形,阀瓣分为上、下两部分。固定下阀瓣,旋转上阀瓣,可以调整流通面积实现对流量的控制和调节。存在的问题主要是轴向力较大,开度调节费力,节流口及侧冲冲蚀严重。

2.2 边界条件及载荷工况

在构造物理模型的基础上,假定:节流阀壁面无滑移,钻井液为黏性、均质、不可压缩流体,阀内无径向流体流动及热传导,且流体在入口处已处于充分发展的湍流状态。采用稳态模拟对比3种节流阀的抗冲蚀性能,设定其基本计算工况为:入口压力30 MPa,出口压力20 MPa,颗粒质量流率20 kg/s,颗粒直径0.6 mm,摩擦因数0.5。

2.3 模拟结果分析

依据上述边界条件,模拟得到3种阀压力场分布(见图2)和颗粒速度场分布(见图3)。流体从入口处进入节流阀内部,冲蚀前流线分布均匀、压力与速度相对稳定,经阀芯与阀座组成的节流区域,在节流面上流场流线聚集、压力减小、运动速度增大,节流后对下游产生不同程度的冲蚀。

由图2可知:在相同入口压力的情况下,由于筒式阀节流面积大,不存在憋压现象,但在节流前存在压力下降区域,而楔形和孔板节流阀在冲蚀阀芯前压力值分布均匀且恒定,与入口压力基本保持一致;在3种阀内,压力经过节流阀阀芯会迅速下降,压力梯度变化大,其中,孔板阀阀芯承压面积最大,上阀瓣整体承压;筒式阀及楔形阀经过节流区域后,沿着下游节流方向存在压力递减。

图2 3种节流阀压力场分布

由图3可知,筒式节流阀固相颗粒在流场中分布较为均匀。该阀阀芯为圆柱形,过流面为对称环形,流体流过节流面时,径向的冲蚀得到抵消,减小了对下游设备的冲蚀,但会产生环状的冲蚀,受力的集中区域为阀芯与阀座节流面最小的区域,颗粒最大运动速度为1.322×102m/s。

图3 3种节流阀颗粒速度场分布

楔形节流阀阀芯与阀座结合的部位,流通通道变窄,流体加速,固相颗粒在该区域冲蚀速度高,因此造成了阀芯部位及中下游变径处的冲蚀,颗粒的最大运动速度可达到1.591×102m/s。

由于流体沿着出口端一侧壁面连续冲蚀,孔板节流阀流体中的固相颗粒对阀门及下游单侧的冲蚀更严重。从图3可知,阀门出口端流速集中、颗粒速度增大,流体经阀瓣后流动方向发生明显偏转,且沿壁面的流速较大,冲蚀范围较大,阀门的寿命将缩短,颗粒最大运动速度为1.299×102m/s。

阀芯的失效与否对节流阀节流效果的好坏起决定性作用,因此对3种阀芯截面的冲蚀速率进行分析很有必要。3种节流阀阀芯冲蚀速率分布如图4所示。在筒式节流阀中,节流面积大,颗粒冲蚀速度相对较小,因此阀芯的冲蚀速率低,最大冲蚀速率为8.74×10-6kg/(m2·s);在楔形节流阀中,节流面积较小,颗粒冲蚀速度高,造成阀芯冲蚀速率增大,最大冲蚀速率为9.80×10-5kg/(m2·s);而在孔板阀中,虽然颗粒最大运动速度较楔形节流阀低,但由于节流面积进一步缩小,引起单位面积阀芯上颗粒的冲蚀频率增大,由此造成阀芯的冲蚀速度加快,其最大冲蚀速率可达到1.57×10-4kg/(m2·s)。因此在模拟条件下3种节流阀抗冲蚀能力的顺序为:筒式阀>楔形阀>孔板阀。

图4 3种节流阀阀芯冲蚀速率分布

3 试验验证

3.1 试验方案

为验证数值模拟结果,在元坝12-1井进行现场试验。将3种节流阀安装到一套105 MPa的节流管汇上,按相同的试验方法、流程和工艺分别对这3种节流阀进行动态模拟验证。流体流动的路线由3路组成,试验介质采用钻井液和氮气混合,钻井液密度1.80 g/cm3,含砂体积分数0.20%,氮气排量2.2 m3/min,钻井液和氮气的混合比控制在1∶1至1∶2之间。安装后关闭节流管汇阀门的前端水龙带及钻井泵出水阀进行压力试验,试压38 MPa,稳压10 min,压降0.2 MPa,无渗漏,合格。

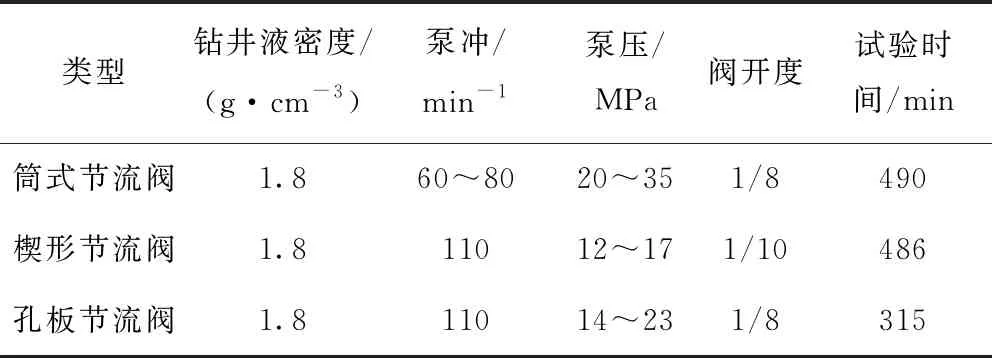

现场试验参数如表1所示。利用F1600H钻井泵和现场气密封检测车将气体和钻井液注入到节流管汇,通过调节节流阀开度,控制压力和排量,检验3种节流阀在实施节流压井时的可靠性、耐冲蚀性和对井控技术与井控工艺要求的符合性、适应性。

表1 3种节流阀冲蚀模拟现场试验参数

3.2 试验结果及分析

现场试验结果表明,筒式节流阀能在(30±5) MPa压力下稳定运行,但期间瞬时最高泵压达44 MPa,并伴随多次瞬时压力升高。分析认为:试验时阀芯直端面正好接近阀座斜断面尾部,与阀座间空隙较小,大颗粒物质在过流面很小的情况下通过时,压力波动较大;楔形节流阀能在(12.5±2.5) MPa压力下稳定运行,稳定效果好,但由于该阀是楔形结构,不能实现截流效果,控压范围窄;孔板节流阀在试验过程中泵压多次从高压瞬时跌落至4 MPa,开关活动阀后压力又能升高至原压力,最后一次压力从14 MPa降至4 MPa,时间为1 min,认为该阀损坏,停止试验。分析原因是阀座与阀芯之间存在空隙,且空隙的大小存在变数,所以不能做到有效控压。

3种节流阀阀芯冲蚀结果如图5所示。

图5 3种节流阀阀芯冲蚀结果

从节流阀的冲蚀情况可知:筒式阀阀芯距离顶端9.5 mm处有一环状冲蚀痕,宽2.6 mm,冲蚀处直径50.4 mm,阀座无明显蚀痕,下游抗冲蚀短节无冲蚀痕迹;楔形阀阀芯楔形面端面出现贯穿冲蚀痕迹,较筒式阀蚀痕明显,阀座无明显蚀痕,采用了防冲蚀短节后,下游抗冲蚀能力也得到了加强;孔板阀阀芯通孔及阀座孔无冲蚀痕迹,上阀瓣表面、阀座套底部及四周有明显的冲蚀痕迹,蚀痕最深5 mm,下游短节与阀连接处有冲蚀痕迹,蚀痕最深1 mm,长10 mm,冲蚀痕迹总长70 mm。

两相比较,冲蚀模拟时主要模拟颗粒引起的冲蚀作用,得到设定参数下理想结果。现场试验时,由于钻井液中混入了氮气,在相同压降条件下,流体速度更高,由此引起更高的颗粒运动速度,将加快颗粒的冲蚀作用;同时,在高压环境中,钻井液中混入的氮气易发生空化冲蚀作用,同样将加快阀芯组件损伤。通过对比分析,现场试验结果与数值模拟结果吻合。3种节流阀综合性能对比结果如表2所示。

表2 3种节流阀综合性能对比

4 结论及建议

通过建立离散相冲蚀模型,模拟分析了在高压液固两相流冲蚀作用下,筒式阀、楔形阀和孔板阀3种节流阀的冲蚀性能,并通过现场试验对模拟结果进行了验证,得到如下结论。

(1)建立了3种节流阀冲蚀仿真物理模型,得到了压力场、速度场及阀芯冲蚀速率分布。在同等条件下,抗冲蚀能力依次为筒式阀>楔形阀>孔板阀。

(2)现场冲蚀试验结果与模拟结果吻合,证明本文建立的离散相模型能准确地模拟高压液固两相流流场下的节流阀冲蚀形貌分布。

(3)综合考虑耐冲蚀能力、节流压井可靠性及井控工艺要求的符合性,在三高井105 MPa节流管汇中主节流应使用筒式阀,辅助节流应使用楔形阀,不建议使用孔板阀,楔形阀可使用于70 MPa及以下节流管汇中。

为确保筒式阀能在压井过程中压力稳定,应对节流控制箱进行改造,可通过压力自动调节实现过程压力稳定;在使用楔形阀时,应密切关注节流阀下游至防冲蚀靶之间的冲蚀问题,建议在变径处优化结构或采用耐强冲蚀材质。为确保海相井的施工安全,节流管汇的手动平板阀应能满足带压(压力在40 MPa以上)开关灵活,建议手动平板阀配置省力机构或采用新型手动平板阀。