氮化铝/氮化硼/碳纳米管/硅橡胶复合材料的力致填料取向对导热性能的影响

2022-02-26刘旺冠蒋兴华郭建华

刘旺冠,蒋兴华,郭建华,2*

(1 华南理工大学 材料科学与工程学院,广州 510640;2 中山市华南 理工大学现代产业技术研究院,广东 中山 528400;3 华南理工大学 机械与汽车工程学院,广州 510640)

随着5G通信技术的蓬勃发展,电子元器件愈发集成化、小型化、大功率化,造成设备发热量大幅度增加,如何使设备快速散热成为亟待解决的关键问题[1-3]。导热硅橡胶(包括硅胶垫片和硅凝胶)由于具有良好的柔性、易加工等优点,在5G通信、电子电器、动力电池等领域应用逐渐广泛[4-5]。但是对于硅橡胶基体而言,自身热导率大约0.16 W·m-1·K-1,导热性能较差。因此,通常添加大量高热导率的无机填料如氧化铝(Al2O3)、氮化铝(AlN)、氮化硼(BN)来提高硅橡胶的导热性能。但高填充也会导致硅橡胶(SR)黏度过大、不易加工、填料分散困难、材料性能不稳定等问题[6-8]。

为降低导热填料的填充率,研究者将不同维度的填料进行复配来改善SR的导热性能。例如,Li等[9]在SR中填充改性纳米球形氧化锌(m-ZnOs)和三维四针状氧化锌晶须(ZnOw),当m-ZnOs/ZnOw的体积比为7∶3,且总用量为20%(体积分数,下同)时,热导率可达1.309 W·m-1·K-1,复合物具有良好的电绝缘性,体积电阻率为3.3×1014Ω·cm,介电常数为6.16。Xue等[10]研究了碳纳米管(CNTs)和BN的配比对SR导热性和绝缘性的影响。当加入0.25% CNTs和12.6% BN时,BN/CNTs/SR复合材料的热导率达到0.279 W·m-1·K-1,比BN/SR复合材料提高了25%。Tang等[11]以改性一维碳化硅晶须(SiCw)和二维氮化硼(h-BN)为导热填料,当杂化填料用量为50%时,SiCw/h-BN(体积比为2∶8),复合材料的热导率约为1.3 W·m-1·K-1,高于加入相同用量h-BN/SR复合材料的热导率(1.12 W·m-1·K-1)。Kuo等[12]发现在硅橡胶中分别填充质量分数为50% h-BN和氮化硼纳米片(h-BNNSs)时,SR复合材料的热导率分别为3.14 W·m-1·K-1和3.66 W·m-1·K-1。而填充h-BN/Al2O3以及h-BNNSs/Al2O3杂化填料时(质量比为1∶8),可使复合材料的热导率分别提高至5.01 W·m-1·K-1和5.58 W·m-1·K-1,且复合材料的体积电阻率都大于1011Ω·cm,击穿强度大于13 MV·m-1,具有良好的电绝缘性。综上可见,目前多数为采用两种不同导热填料复配,而采用3种不同维度的导热填料复配制备导热硅橡胶的研究报道较少。

本研究将3种不同维度的导热填料即氮化铝(AlN,零维)、碳纳米管(CNTs,一维)、六方氮化硼(BN,二维)进行复配,设计杂化导热网络,改变3种导热填料的配比,并通过外力作用实现二维填料的取向,以期制备兼有良好导热性、绝缘性和力学性能的硅橡胶导热复合材料。

1 实验

1.1 实验原材料

甲基乙烯基硅橡胶混炼胶(40 HA),广东彩艳股份有限公司;六方氮化硼(BN),白色粉末,平均粒径为30 μm,天元军融(辽宁)化工研究所新材料孵化器股份有限公司;氮化铝(AlN),平均粒径为2 μm,秦皇岛一诺高新技术开发有限公司;碳纳米管(CNTs),管径5~15 nm,江苏先丰纳米材料科技有限公司;2,5-二甲基-2,5-双(叔丁基过氧基)己烷(DBPMH),东莞市彩源有机硅材料有限公司。

1.2 基本配方和制备方法

1.2.1 基本配方

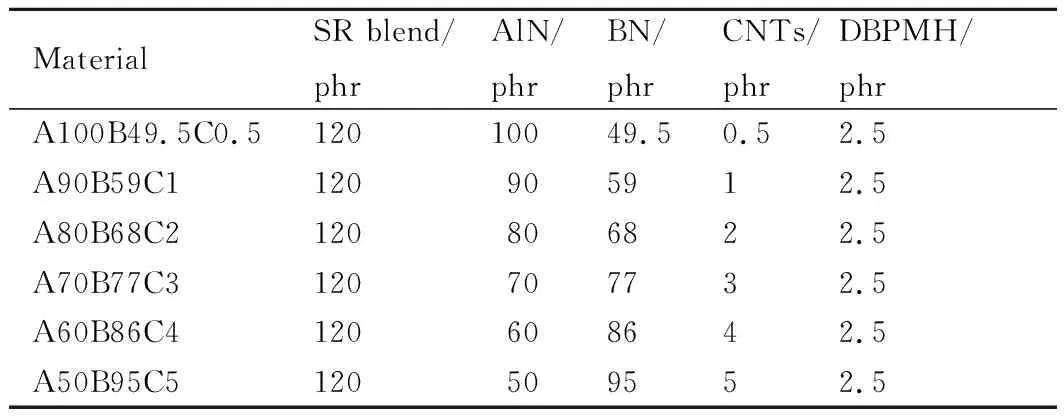

表1所示为制备AlN/BN/CNTs/SR复合材料的配方。表中A,B,C分别代表AlN,BN,CNTs导热填料,硅橡胶混炼胶120 phr代表100 phr的纯硅橡胶和20 phr的二氧化硅。

表1 AlN/BN/CNTs/SR复合材料配方Table 1 Formulation of the AlN/BN/CNTs/SR composites

1.2.2 材料制备

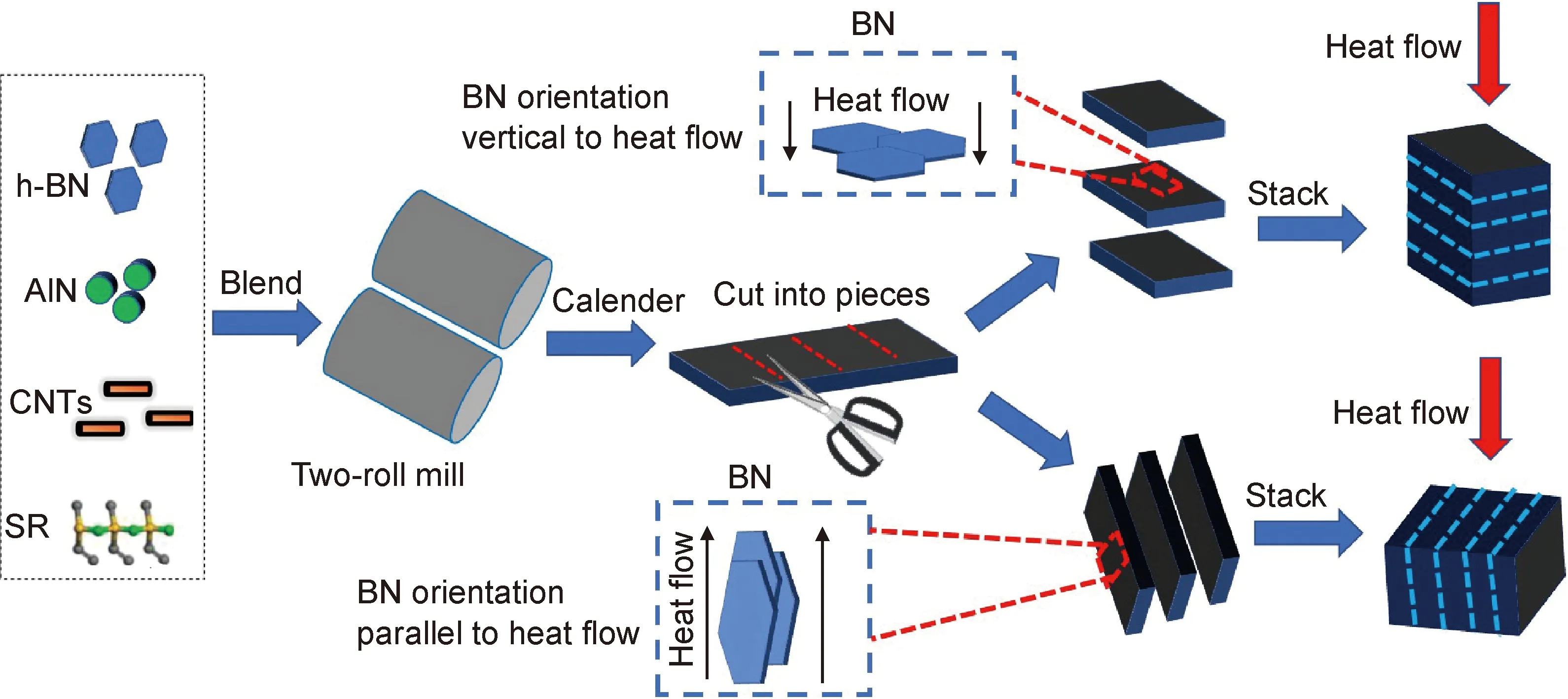

材料制备过程如图1所示,先将开炼机的辊距调整至1 mm,放入硅橡胶混炼胶,塑炼1 min。然后包辊,分批加入3种导热填料,待吃料完毕,再加入硫化剂DBPMH,辊距调整至0.5 mm,刮胶5次,调整辊距为4 mm,出片,停放12 h,返炼。再次将辊距调整至5 mm,采用开炼机压片获得厚度约为5 mm的橡胶片,然后裁成30 mm×30 mm×5 mm的橡胶块,获得氮化硼取向方向与热流方向垂直(简称垂直方向,⊥)的AlN/BN/CNTs/SR复合材料(记作ABC (⊥))。然后将5片相同尺寸的橡胶块叠加在一起,旋转90°,从表面切出厚度为5 mm的橡胶片,获得氮化硼取向方向与热流方向平行(简称平行方向,∥)的AlN/BN/CNTs/SR复合材料(记作ABC(∥))。

图1 AlN/BN/CNTs/SR复合材料制备过程Fig.1 Schematic diagram of preparation process of AlN/BN/CNTs/SR composites

采用无转子硫化仪测试混炼胶的硫化特性,设定温度160 ℃,时间30 min,测试混炼胶的正硫化时间(T90),用平板硫化机制备AlN/BN/CNTs/SR硫化胶,硫化条件为160 ℃/T90。

1.3 测试与表征

1.3.1 SEM分析

将橡胶试片置于液氮中脆断,断面经喷金处理,采用EVO18扫描电镜观察试样的断面形貌。

1.3.2 XRD分析

采用X’pert Powder X射线衍射仪来分析复合材料内部填料取向方向及取向度的情况,以CuKα为入射光源(λ=0.15418 nm),电压40 kV,电流40 mA。衍射扫描角度范围5°~90°,扫描速率15 (°)/min。样品裁成矩形,进行测试。

1.3.3 热红外成像

将橡胶试片冲裁制成直径为15 mm,厚度为5 mm的小圆片,置于铝制均温板上进行加热,同时采用Fotric 220S红外热成像仪记录圆片样品表面的温度变化和成像照片。

1.3.4 热导率测试

采用TPS 2500S热常数分析仪测试SR复合材料的热导率,参照GB/T 32064—2015标准执行。

1.3.5 电阻率测试

当材料体积电阻高于106Ω时,参照GB/T 1692—2008标准,采用数字绝缘电阻测试仪(型号PC40B)测试样品的体积电阻RV,测量电压为1000 V,体积电阻率ρV按照式(1)计算:

(1)

式中:RV为样品体积电阻,Ω;d1为测量电极的直径(5 cm);g为测量电极与保护电极间隙(0.2 cm);t为样品的厚度,cm。

当材料体积电阻低于106Ω时,参照GB/T 15662—1995标准,采用直流电阻测量仪(型号TH2515)测试样品的体积电阻RV,测量电压为10 V,体积电阻率ρV按照式(2)计算:

(2)

式中:S为垂直电流的样品截面积,cm2;L为两电压电极间的距离,cm。

1.3.6 力学性能测试

采用Z010万能材料试验机对材料的力学性能进行测试。拉伸强度参照GB/T 528—2009标准执行,拉伸速率为500 mm·min-1。

1.3.7 热重分析

采用TG209F3热重分析仪对制备的硅橡胶复合材料进行热失重分析,称取6~10 mg待测样品放进氧化铝坩埚中,在氮气保护气氛下将待测样品从室温加热到900 ℃,升温速率为10 ℃/min。

2 结果与讨论

2.1 SEM分析

图2为AlN,BN,CNTs不同配比对应的SR复合材料的脆断断面SEM照片。图2(a)~(d)分别对应于AlN的用量逐渐减少,而BN和CNTs的用量逐渐增多的样品。从图2(a)可以看出,样品断面分散着大量球形颗粒,分散较均匀,对应AlN在SR基体中的分布。图2(b)~(d)中,随着BN用量的增加,可见复合材料断面上片层状BN明显增多,部分片层状BN呈平行排列,这主要是SR混炼胶在开炼机辊筒的挤压力作用下导致BN发生取向的缘故。由于BN的长径比较大,且BN彼此相互堆叠和搭接,因而有利于形成更多的导热通路。

2.2 XRD分析

采用XRD分析BN在硅橡胶中的取向程度,如图3所示。位于26.9°和41.7°的面(002)和(100)分别对应着平行和垂直于BN片层的面内方向[13]。通过将(100)晶面峰的相对强度I(100)与(002)和(100)晶面峰的相对强度之和(I(100)+I(002))的比值计算取向度δ,如式(3)所示[14]。对于A100B49.5C0.5(⊥)和A50B95C5(⊥)复合材料,即样品平行于BN取向方向进行测试时,(002)晶面的衍射峰强度远远大于(100)晶面,取向度分别为3.2%和11.8%。从中可以看出ABC(⊥)复合材料中存在大部分BN片处在水平状态。而相比于ABC(⊥)复合材料,A100B49.5C0.5(∥)和A50B95C5(∥)复合材料,即样品垂直于BN取向方向进行测试时,(100)晶面的衍射峰强度增加,(002)晶面的衍射峰强度减小,两种复合材料的取向度分别为44.0%和26.4%。由此可见,BN在硅橡胶基体中沿着平面方向产生了取向。

(3)

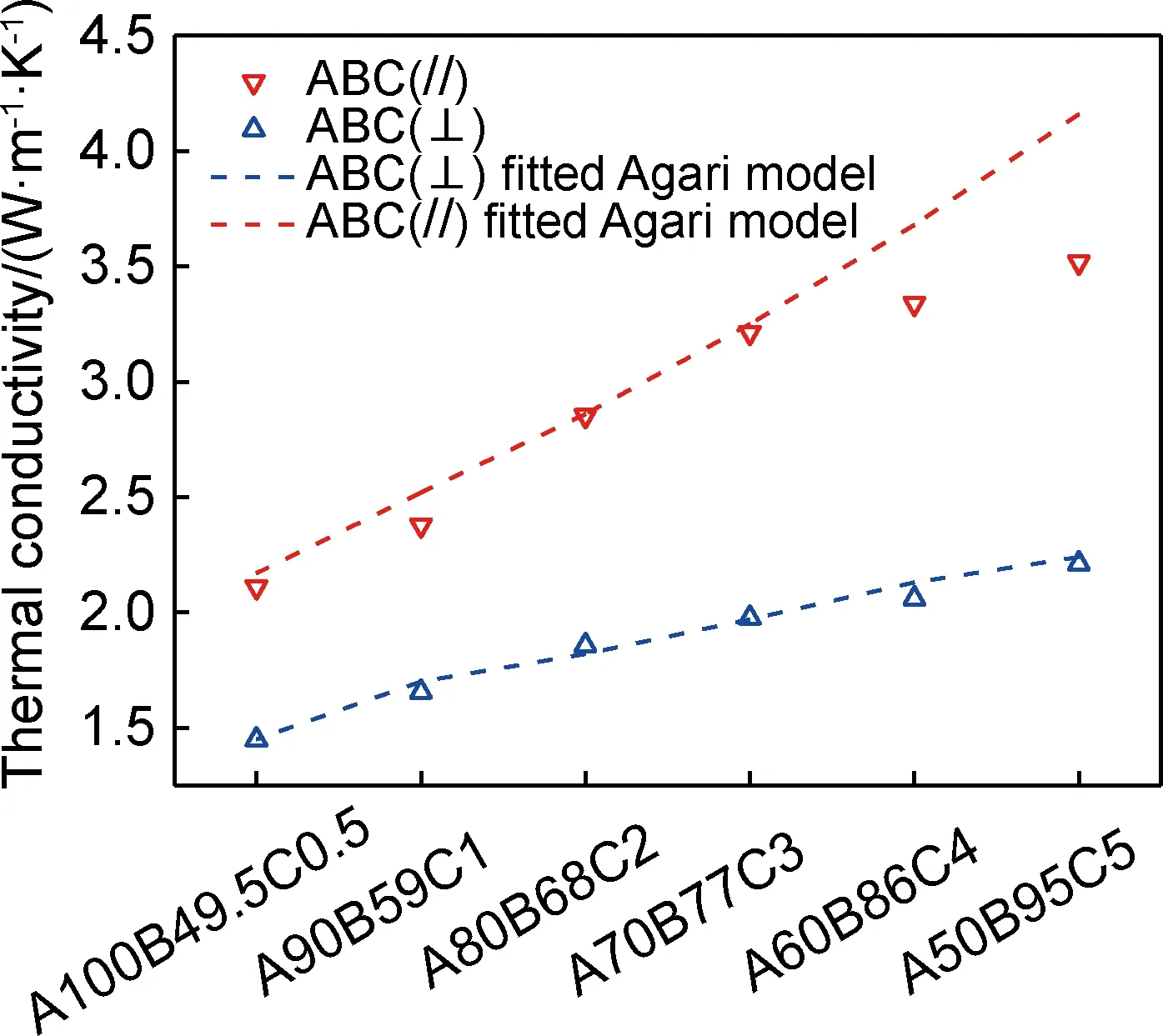

2.3 导热性能

图4为AlN,BN,CNTs不同配比对应的SR复合材料的热导率以及基于Agari模型的相应理论预测曲线。可以看出,随着复合填料中AlN用量逐渐减少,而BN和CNTs用量的逐渐增加,复合材料的热导率逐渐增大。这是由于3种导热填料中CNTs的热导率最高,BN次之,AlN最小。当AlN,BN和CNTs用量分别为100,49.5,0.5 phr时,A100B49.5C0.5(⊥)复合材料的热导率为1.449 W·m-1·K-1;当AlN,BN,CNTs用量分别为80,68,2 phr时,A80B68C2(⊥)复合材料的热导率为1.857 W·m-1·K-1;当AlN,BN,CNTs的用量分别为50,95,5 phr时,A50B95C5(⊥)复合材料的热导率达到最大值,为2.212 W·m-1·K-1。当热流方向与BN取向方向平行时,A100B49.5C0.5(∥)复合材料的热导率为2.110 W·m-1·K-1,A80B68C2(∥),A50B95C5(∥)复合材料的热导率增加至2.853,3.518 W·m-1·K-1。这是由于BN的水平方向热导率(600 W·m-1·K-1)远远大于其垂直方向热导率(30 W·m-1·K-1)[15],从而导致复合材料的平行方向热导率也明显高于垂直方向热导率。

图4 AlN,BN,CNTs不同配比对应的SR复合材料的热导率以及基于Agari模型的相应理论预测曲线Fig.4 Thermal conductivities of composites in vertical and paralleled directions against filler content,plus correspondingtheoretical prediction curves based on Agari model

为了从理论上分析数据,采用经典的Agari模型来估算高填充量下聚合物复合材料的热导率。Agari模型[16]的公式如式(4)给出:

lgλ=V(X2C2lgλ2+X3C3lgλ3+

X4C4lgλ4)+(1-V)lgC1λ1

(4)

式中:λ,λ1,λ2,λ3,λ4分别对应复合材料、硅橡胶基体(0.16 W·m-1·K-1)、AlN(200 W·m-1·K-1)、BN(300 W·m-1·K-1)、CNTs(2000 W·m-1·K-1)的热导率[17];V代表全部填料所占的体积分数;X2,X3,X4为每种填料占全部填料的体积分数(X2+X3+X4=100%);C1为影响聚合物结晶度和晶体大小的因子,C2,C3,C4分别代表AlN,BN,CNTs形成导热通路能力的因子。C2,C3,C4数值越大,表明填料粒子在聚合物基体中更容易形成导热通路[18]。根据参考文献[16],可以设定C1=1,经计算,当C2,C3,C4分别为0.34,1.67,-5.16时,对于ABC(⊥)样品,如图4所示,Agari模型能较好地拟合样品的实测热导率。而当C2,C3,C4分别为0.74,1.60,-0.58时,Agari模型一定程度上能拟合ABC(∥)样品的实测热导率,然而对于A60B86C4(∥)和A50B95C5(∥)样品,Agari模型预测的理论热导率比实测热导率要高,这是因为当BN用量较大时,通过开炼机挤压产生的BN实际取向程度低于理论取向程度,从而导致实测热导率低于模型预测热导率。不管对于ABC(⊥)还是ABC(∥)复合材料,0

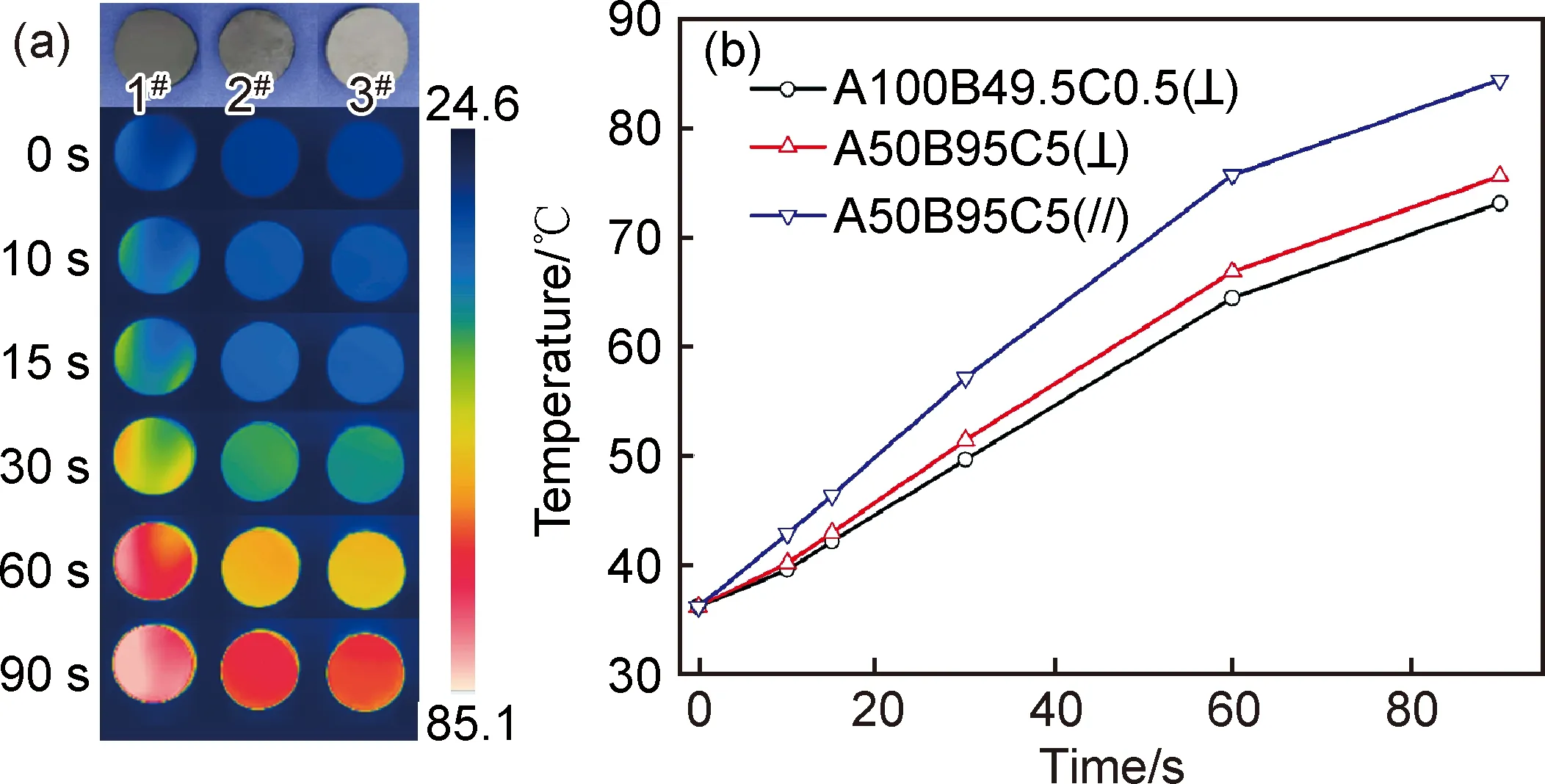

2.4 热红外成像分析

为进一步研究复合材料的导热性能,采用红外热成像仪观察不同加热时间对应复合材料的红外成像照片(如图5(a)所示),图中编号1#,2#,3#分别对应于A50B95C5(∥),A50B95C5(⊥),A100B49.5C0.5(⊥)3个样品。图5(b)为均温板加热过程中3个样品的表面温度随加热时间的变化曲线。图5(a)中,当加热时间在10 s以内,3个样品的颜色差异不大,表明样品的表面温度差距不明显。而随着加热时间的延长,样品颜色的区分度就愈发显著,相应的表面温度差异也越来越大。如图5(b)所示,随着加热时间的延长,样品表面的温度都不断增加。当加热时间为90 s时,A50B95C5(∥)样品的表面温度为84.4 ℃,而A50B95C5(⊥),A100B49.5C0.5(⊥)样品的表面温度分别为75.6 ℃和73.1 ℃。在相同的加热条件下,样品的表面温度越高,表明材料的热导率越高,由此可见,材料的热导率大小为A50B95C5(∥)>A50B95C5(⊥)> A100B49.5C0.5(⊥),此结果与图4中复合材料的热导率测试结果相一致。

图5 A50B95C5(∥),A50B95C5(⊥),A100B49.5C0.5(⊥)复合材料的红外热成像图(a)和表面温度随着加热时间升高的变化图(b)Fig.5 Thermal infrared images (a) and effect of heating time on the surface temperature(b) of A50B95C5(∥),A50B95C5(⊥),A100B49.5C0.5(⊥) composites

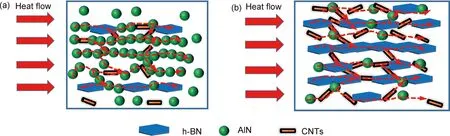

2.5 导热机理分析

图6是SR复合材料的导热机理图。图6(a)中,当小粒径AlN(2 μm)的含量较多,且BN和CNTs含量较少时,SR复合材料传热过程主要依靠AlN粒子之间的相互接触形成导热通路,同时也存在少部分AlN分别与BN,CNTs两种粒子之间彼此连接形成的导热通路。图6(b)中,随着BN用量的逐渐增加,BN片层之间搭接形成的导热通路逐渐增多,一方面,BN在辊筒挤压力和剪切力的作用下发生取向,BN片层之间相互搭接形成通路,有利于热流的快速传导。另一方面,BN片层还可与少量AlN以及CNTs形成分支的导热通路。由于BN和CNTs的热导率更大,因而在热流传导时,BN和CNTs含量越多,复合材料中的热阻越小,因而复合材料的热导率也相应更高。

图6 AlN/BN/CNTs/SR复合材料的导热机理图 (a)A100B49.5C0.5;(b)A50B95C5Fig.6 Thermal conducting mechanism of AlN/BN/CNTs/SR composites (a)A100B49.5C0.5;(b)A50B95C5

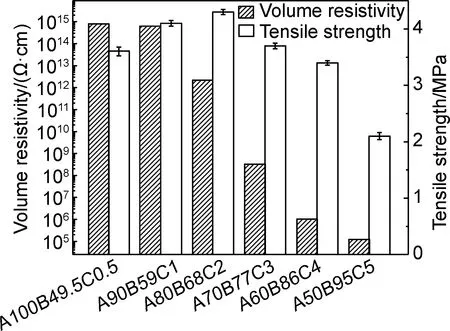

2.6 电绝缘性能及力学性能

图7为不同配比AlN/BN/CNTs的SR复合材料的体积电阻率和拉伸强度。可以看出,随着CNTs含量的增加,复合材料的体积电阻率不断下降。当CNTs的用量由0.5 phr增加至2 phr时,复合材料的体积电阻率下降至2.18×1012Ω·cm,仍可满足良好的电绝缘性。但当CNTs的含量分别为3,4,5 phr时,复合材料的体积电阻率分别降低至3.24×108,1.03×106,1.23×105Ω·cm。这主要是由于CNTs是高导电的纳米填料,其用量增多,复合材料的电导率显著提高,因此,为保证复合材料具有良好的电绝缘性,CNTs的用量不宜超过2 phr。此外,复合材料的拉伸强度随着BN和CNTs用量的增加呈现先增大后减小的变化。当AlN,BN,CNTs用量分别为80,68,2 phr时,复合材料的拉伸强度最高达到4.3 MPa。这是由于CNTs对硅橡胶有一定的补强作用,当BN用量较少时,复合材料的拉伸强度随着CNTs用量的增加而略有提高。然而,随着BN用量的进一步增大,复合材料的拉伸强度逐渐下降,这主要是由于BN表面活性基团较少,与基体的界面相容性较差,当其用量较多时,BN容易发生堆叠团聚,填料分散性变差,造成复合材料的力学性能有所下降[19]。

图7 不同配比AlN/BN/CNTs的SR复合材料的体积电阻率和拉伸强度Fig.7 Volume resistivity and tensile strength of AlN/BN/CNTs/SR composites

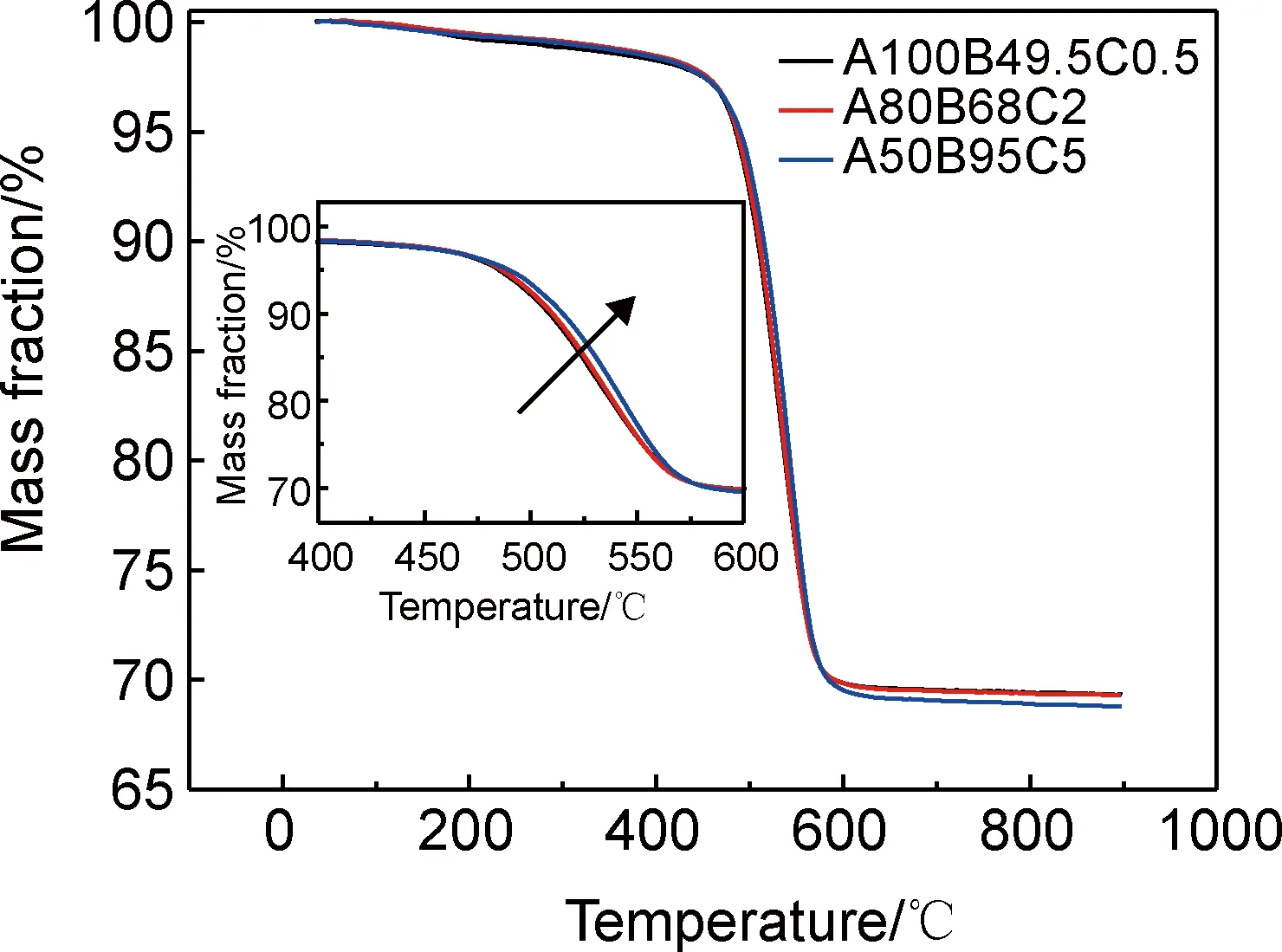

2.7 热稳定性分析

图8是AlN/BN/CNTs/SR复合材料的TGA曲线。可以看出,随着BN和CNTs用量的增大,A100B49.5C0.5,A80B68C2,A50B95C5样品的T5%温度由484.8 ℃提高到489.9 ℃,T10%温度由508.8 ℃提高到515.0 ℃。表明随着BN和CNTs含量的增加,SR复合材料的热稳定性逐渐提高。这是由于一方面BN具有明显的片层结构,对热流有一定的阻隔作用,另一方面CNTs能够捕获自由基,对SR侧基氧化具有明显的抑制作用,二者都能有效地抑制SR分子链的热降解[20]。所以,复合材料的热稳定性随着BN和CNTs含量增加而有所提高。

图8 AlN/BN/CNTs/SR复合材料的TGA曲线Fig.8 TGA curves of AlN/BN/CNTs/SR composites

3 结论

(1)当复配导热填料的总用量为150 phr时,随着BN和CNTs用量的增加,硅橡胶复合材料的热导率逐渐增加,绝缘性能下降,力学性能先增加后减小。二维填料的力致取向对导热性能影响显著。当AlN,BN,CNTs的用量分别为50,95,5 phr时,AlN/BN/CNTs/SR复合材料的垂直方向和水平方向热导率分别为2.212 W·m-1·K-1和3.518 W·m-1·K-1。

(2)兼有良好导热性、绝缘性和力学性能的复合材料的导热填料组成为AlN 80 phr,BN 68 phr,CNTs 2 phr,此时复合材料的垂直方向热导率为1.857 W·m-1·K-1,水平方向热导率为2.853 W·m-1·K-1,体积电阻率为2.18×1012Ω·cm,拉伸强度为4.3 MPa。