功能性填料改性聚合物材料的摩擦学研究进展

2022-02-26万长鑫詹胜鹏李银华段海涛

万长鑫,詹胜鹏,陈 辉,李银华,贾 丹,李 健,段海涛*

(1 武汉材料保护研究所,武汉 430030;2 特种表面保护材料及应用技术国家重点实验室,武汉 430030)

随着社会的发展和时代的进步,对机械设备的节能和环保要求也越来越高。减少机械运动结构件之间的摩擦和磨损,是实现能源节约和减少损耗最主要的方法。通常采用添加润滑油或者使用自润滑结构件来实现回转运动构件减摩抗磨的目的。液体润滑材料应用时易受到环境的影响,在工况恶劣的场景诸如高真空、高载荷以及极限高低温环境时会失去其润滑效果,而具有低剪切强度的聚合物材料具有良好的自润滑和耐磨特性,可以根据应用工况的不同,定向设计所需要的性能参数,同时具备质轻、价廉、耐腐蚀以及良好生物相容性等优异特性,因此聚合物材料作为一种固体润滑材料越来越多地应用于机械设备润滑材料领域[1-2]。

与陶瓷和金属材料减摩件相比,未经改性的本征型自润滑聚合物材料直接应用于润滑机械领域时,其自身的低热导率和耐热性不足可能导致其在高温工况下软化而失效,进而影响耐磨性和服役寿命。同时,不同聚合物材料的化学结构、化学惰性、耐辐射、力学性能也不一样,在不同应用工况下其摩擦因数和磨损率也存在一定差别,影响了其普适性应用[3-4]。由氧化和老化引起的材料降解也是聚合物材料在实际应用中需要克服的一大难题。将具有不同性能的材料结合在一起可以得到定向性能目标产物,充分发挥两种或两种以上组分的协同互补作用实现最佳的综合性能[5]。因此,在聚合物基体树脂中,加入功能性填料进行复合改性是实现聚合物材料良好摩擦学性能的有效方法。同时,对于聚合物材料来说,良好的力学性能也是保证工作部件长期有效应用的硬性要求。研究填料改性聚合物树脂达到良好摩擦学性能的同时,也要考虑对其力学性能的影响,良好力学性能也能保证复合材料摩擦学性能的有效发挥。

在高分子基体树脂中加入功能性填料是改善树脂固有缺陷最经济、最有效的方法。本文综述了填料改性聚合物材料的摩擦学和力学性能。首先比较了不同基体树脂的力学性能、耐热性以及摩擦因数,再分析了不同类型减摩填料对复合材料摩擦学性能影响及相关润滑机理解释,最后介绍了填料粒子对复合材料的增强和增韧机制以及力学性能与摩擦学性能之间的关系。

1 聚合物材料摩擦学性能

1.1 摩擦学材料用基体树脂

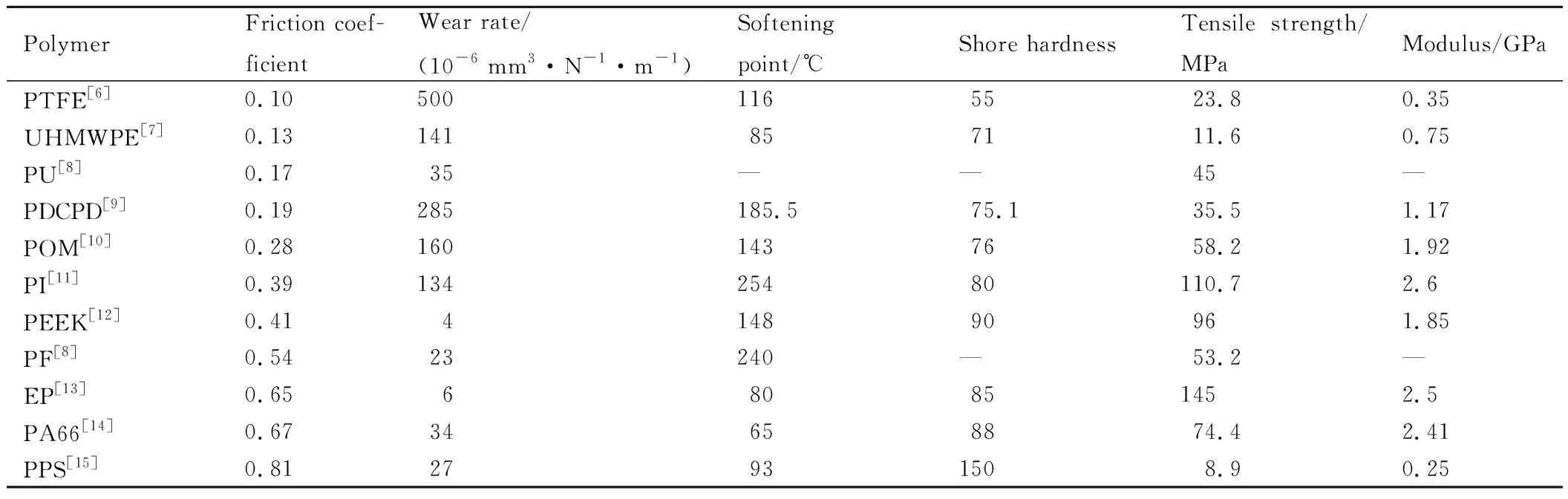

聚合物材料机械减摩结构件可以显著提高设备在高温、高压、高速、真空和辐射工况下的使役性能和服役寿命,而根据工况条件的不同选择合适的聚合物基体树脂是保证优异性能发挥最基本的要求。塑料结构件连续回转运动过程中会不可避免地引起温度的升高,导致聚合物材料的急剧降解而引起结构件失效。此外,聚合物材料还需要优异的力学性能来满足重载和高速的应用条件。并且还应当考虑是否需要满足耐酸、耐碱及耐溶剂等耐化学惰性。当然,作为固体润滑材料,较低摩擦因数和磨损率应当是聚合物材料需要考虑的第一要素。常用作润滑塑料的典型聚合物树脂包括聚四氟乙烯(PTFE)、超高分子量聚乙烯(UHMWPE)、聚氨酯(PU)、聚双环戊二烯(PDCPD)、聚甲醛(POM)、聚酰亚胺(PI)、聚醚醚酮(PEEK)、酚醛树脂(PF)、环氧树脂(EP)、聚酰胺(PA66)以及聚苯硫醚(PPS)等等。表1[6-15]归纳了一些本征型聚合物材料的软化点、摩擦学性能及力学性能的数据。

从表1中的数据可以看出,不同聚合物树脂其摩擦学性能、力学性能以及耐热性相差巨大。PTFE,UHMWPE和PU具有出色的自润滑性,但其硬度、强度和模量等力学性能较低。PI,PEKK及EP等力学性能很好,但其摩擦因数很大,很难直接作为润滑结构件应用。同时,聚合物软化点是其耐热性的重要参数之一,是决定材料长期服役温度的关键[12]。PI,PF耐热性很好,但只有经过复合改性提高摩擦学性能才能作为润滑结构件应用于高温环境工况中。聚合物大分子化学组成、分子链间作用力以及结晶程度均对材料的摩擦学和力学性能具有显著的影响。基于表1数据绘制图1能更直观地比较了不同聚合物的化学结构与摩擦学性能之间的关系。具备低摩擦因数的自润滑聚合物,其分子链之间作用力基本不大,才能在受剪切力时易于滑动而降低摩擦因数。以PTFE为例,PTFE碳链骨架只能以螺旋式构象去适应大体积氟原子,整个大分子链呈现了坚硬的棒状结构。大分子链之间由于碳链周围F原子的强静电排斥作用力和氟原子大体积效应,使无分支侧链的光滑线性链之间以弱范德华力相连接,PTFE大分子链之间极易解脱和滑移。同时,PTFE化学结构中C—C和C—F键结合能较大使分子内作用力很大,使分子链不易断裂和分解。PTFE这种独特的化学结构使其在摩擦受力剪切时,极易形成转移膜。转移膜中部分结构受热和机械力作用而形成的链自由基和氟离子可以与对偶件中的金属元素反应形成化学键,最终形成强黏附连续润滑转移膜。通过不断的回转摩擦运动,润滑膜分子链定向紧密排布,进一步降低摩擦因数[16]。UHMWPE也具备类似的结构而具备良好的自润滑特性。而对于分子内存在大体积苯环以及分子链间存在大量的氢键、静电引力甚至共价交联键的聚合物如PF,EP,PI,PA66以及PPS来说,其回转摩擦过程中剪切力很大,导致其摩擦因数较高。聚双环戊二烯(PDCPD)作为纯C,H化合物,因其三维网络交联化学结构,使其摩擦因数和磨损率较高[17]。并且PDCPD摩擦磨损过程中产生的不规则棒状和块状磨屑,与热塑性聚合物PTFE,PA6以及PA66等的片状磨屑不同,这是因为虽然摩擦热会导致PDCPD表面变软,但交联结构的热固性PDCPD却不会因为表面熔融而大面积剥落,只能通过机械切削方式形成不规则的块状磨屑。因此,聚合物材料本身的化学组成与结构以及是否交联,对其摩擦学性能和摩擦磨损机理均有显著的影响。

表1 聚合物树脂的摩擦学和力学性能Table 1 Tribological and mechanical properties of common polymer metrics

图1 典型聚合物摩擦因数和特征化学单元结构[6-15]Fig.1 Friction coefficient and characteristic chemical unit structure of typical polymer[6-15]

因此,未经过改性的纯聚合物树脂材料很难直接作为润滑材料使用。如PTFE具有优异的化学惰性、热稳定性和超低的摩擦因数,但它易蠕变并且在高负载下具有高磨损率。PI是一种高性能的聚合物材料,具有高耐温性、优异的力学性能和抗蠕变性,但其高摩擦因数限制其在润滑中的应用。PPS具有良好的高耐温性以及优异的耐腐蚀性、抗辐射性和耐化学惰性,但其固有的脆性和低冲击强度使其不适合在苛刻的工作条件下的应用,例如轴承和滑动部件。

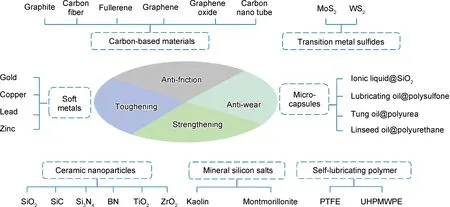

添加功能性填料可以改善摩擦学和力学性能,进而解决本征型聚合物材料的性能局限性。在填料改性高分子复合材料中,根据其功能可将填料分为增强填料(增强增韧)和润滑填料(减摩抗磨)。用作减摩抗磨和增强增韧的功能性填料大致可以分为6种类型:碳基材料、过渡金属硫化物、聚合物、软金属、微胶囊、陶瓷纳米颗粒以及矿物硅盐(图2)。增强填料具有比基质更高的强度和模量,其可以增强聚合物复合材料的力学性能。纳米纤维和纳米填料是典型的增强填料[18]。润滑填料主要包括聚四氟乙烯、石墨、石墨烯、二硫化钼、黑磷、银和铜。一些增强填料既可有效地改善聚合物的摩擦性能,同时提高其力学性能。例如高强度润滑填料石墨和石墨烯可以同时增强聚合物的力学性能和摩擦学性能[19]。下文将从减摩抗磨和增强增韧两方面分别阐述功能性填料在复合物中发挥的效果及作用机理。

图2 典型的聚合物材料用填料Fig.2 Typical fillers of polymer materials

1.2 功能性填料改性基体树脂减摩抗磨机理分析

对于填料改性高分子复合材料,摩擦学性能受填料的种类、含量、分散状态以及填料与聚合物材料的相容性影响。大量的研究数据表明,复合材料的摩擦因数随着减摩粒子用量的增加先升高后降低。如硫化锌改性环氧树脂复合材料中,随着减摩填料碳纳米管含量的增加,摩擦因数先降低后升高。质量分数为1.25%时,摩擦因数最低。这是因为硫化锌质量分数低于1.25%时,由于还未达到粒子分布阈值,没能有效地实现最佳润滑效果。当质量分数超过1.25%时,过量的填料含量会降低树脂的体积占比,并减少填料粒子与树脂之间的结合力,进而降低摩擦磨损性能[20]。填料树脂中的分散性及与基体的相容性都影响涂层的摩擦学性能。一般来说,填料粒子表面改性可以提高填料粒子分散性以及与基体树脂的相容性,并进一步改善填料的润滑效果。例如Peng等[9]通过原位聚合以及反应注射成型工艺,克服了纳米MoS2在聚双环戊二烯(PDCPD)树脂基体中分散性差的问题,提高了复合材料的摩擦学性能。

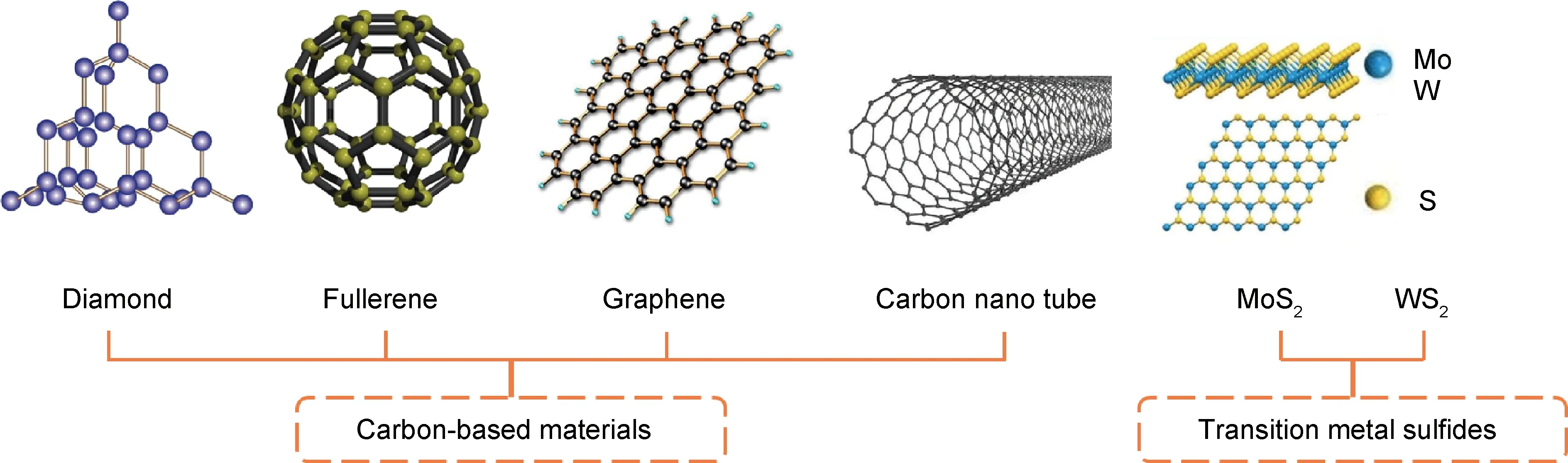

碳基纳米填料对聚合物进行复合改性实现优异的减摩抗磨性能而引起人们的广泛研究。4种典型的碳纳米材料(富勒烯,石墨烯,碳纳米管(CNT)和纳米金刚石)已作为润滑填料用于力学增强和减摩抗磨复合材料中[21-22]。富勒烯是一种基于石墨烯结构并类似苯环的笼状球形零维(0D)材料,其强分子内键合力、弱分子间结合力以及球状的结构使其具备优异的润滑性能[23]。石墨烯具有优异的强度和良好的韧性,杨氏模量为1 TPa,抗拉强度高达100 GPa[24],其层状结构使其具备良好的润滑性,因此广泛用于增强聚合物基体的摩擦学和力学性能。碳纤维(CF)和碳纳米管(CNTs)[20]因其优异的力学性能而被用作增强填料。纳米金刚石因具备的高硬度和小尺寸效应,能显著提高复合材料耐磨性[25]。图3展示了碳基纳米材料和过渡金属硫化物的分子结构示意图,这些功能性填料具备优异的减摩抗磨性能与本身的分子构造有很大的关系。例如石墨,石墨烯以及过渡金属硫化物MoS2,WS2因具有由范德华力连接的层状晶体结构,而能够显著降低聚合物的摩擦因数和磨损率[26]。

图3 碳基纳米填料和过渡金属硫化物Fig.3 Carbon-based nanomaterials and transition metal dichalcogenides

软金属具有优异的导热率且摩擦过程中容易形成润滑薄膜使其适合作为高温工况下的润滑添加剂[27]。纳米颗粒在摩擦过程中的滚动轴承效应也可以有效地降低摩擦因数。硬质陶瓷纳米颗粒已被证明是一种很好的抗磨填料,可以提高转移膜与对磨面的结合力[28]。Song等[29]在PU中加入质量分数3%的纳米二氧化硅和聚四氟蜡(PFW)可使材料服役寿命从1250 m/μm增加至2750 m/μm,摩擦因数只增加了0.01。而在PU中加入质量分数5%纳米SiC颗粒和PFW,降低摩擦因数的同时,服役寿命可提升1倍。这是因为刚性粒子可以促进对磨面上均匀连续润滑膜的形成。这个研究结果与纳米SiO2改性橡胶增强环氧复合材料的摩擦学测试结果类似,SiO2纳米颗粒的加入可以降低复合材料磨损率,而摩擦因数值增加不多,原因可能是硬质SiO2颗粒承接了外部冲击的大部分能量而减缓了基体树脂破裂而引起的磨损剥离[28]。具备优异自润滑特性的聚合物如PTFE和UHMWPE,既可作为聚合物材料树脂基体,又可作为减摩填料。PTFE良好的自润滑特性既可以作为减摩复合材料基体,又可以作为减摩填料使用。如上所述,PI具备优异的力学性能,但其摩擦学性能极差。本课题组以马来酸酐接枝低密度聚乙烯(MAH-g-LDPE)作为相容剂制备了PI/UHMWPE复合材料,并建立了微观和介观尺度的分子结构模型进行分子力学、分子动力学以及耗散粒子动力学模拟,评价了复合材料体系分散性、相容性和力学性能[30]。研究结果表明PI/UHMWPE复合材料在球盘干摩擦实验中,UHMWPE质量分数为50%时,摩擦因数和磨损率分别降低了43.1%和66.7%[31]。在模拟海水工况下摩擦磨损实验中,当UHMWPE质量分数达50%时,PI/UHMWPE复合材料得到最低的摩擦因数,同时,随着UHMWPE含量的增加,复合材料的磨损机理逐渐由黏着磨损转变为疲劳磨损[32]。

上述讨论的功能性润滑填料如碳基填料、软金属、陶瓷颗粒等材料,基本属于纳米级别尺寸。相对于微米及以上尺寸填料,纳米填料的小尺寸和表面效应使其具有更好的分散性,相对于大尺寸颗粒,少量的用量即可达到相同的减摩抗磨效果[33]。但目前从原子及分子的纳观角度上来说,关于纳米填料对聚合物的减摩抗磨机理还未形成统一的理论。

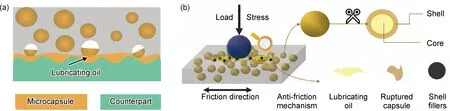

通常,液体润滑油润滑效果远远优于固体润滑材料,其摩擦因数比固体润滑材料低1~2个数量级。上述固体润滑材料不像液体润滑剂在应用过程中需要进行后期补充和维护,然而其润滑效果也是远不如液体润滑剂的,因此就目前来说,用固体润滑剂完全替代液体润滑剂也是不现实的。但可通过制备多孔性自润滑固体材料或微胶囊减摩粒子改性聚合物材料,将液体润滑剂良好的润滑效果与固体材料的优势结合起来。图4为微胶囊减摩粒子和多孔性自润滑材料润滑机理示意图。多孔性自润滑材料是内部构筑有大量的孔道结构,再浸入润滑油中得到多孔性含油润滑复合材料。多孔性自润滑材料工作时,润滑油会缓慢释放并在摩擦副界面形成一层油膜润滑,显著地降低了摩擦因数。例如通过热压成型工艺制备的10%(体积分数)短碳纤维和8%(体积分数)石墨改性PI制取的多孔性复合材料,可加入质量分数为10%的PAO-4润滑油,显著降低了摩擦因数[34]。叶锦宗等[35]采用冷压定容烧结成型工艺制备的多孔聚酰亚胺,其含油率达到12.0%,具有良好的减摩抗磨性能和力学性能。决定多孔自润滑材料摩擦学性能的主要因素有孔隙率、含油率以及润滑油保持性,但其多孔性结构也一定程度上降低了力学性能,进而限制了在重载工况下的应用。

图4 微胶囊(a)和多孔复合材料(b)润滑机理示意图Fig.4 Lubrication mechanism diagrams of microcapsule (a) and cellular composite material(b)

微胶囊减摩填料粒子有效地结合了固体润滑和液体润滑的优点,以聚合物或无机物作为壳层,液体润滑剂被包覆在壳体内作为润滑油囊芯。微胶囊在受压或剪切力作用下囊壳破裂释放囊芯润滑剂,并在摩擦副材料表面上形成一层液体润滑膜。有机物和无机物均可作为微胶囊壳材料,常用的囊壳材料包括聚密胺树脂(PMF)、聚砜(PSF)、聚脲(SPUA)、聚苯乙烯(PS)和二氧化硅(SiO2)。芯液润滑剂包括矿物油、润滑油、离子液,桐油等。李海燕课题组在微胶囊减摩填料做了大量的工作,为解决微胶囊粒子与树脂基体之间的结合问题,采用Pickering乳液聚合工艺和溶剂挥发法先后制备了PSF/SiO2[36],PUF/CNTs[37]以及PS/SiO2[38]双壳微胶囊。相对于单壳微胶囊,双壳微胶囊既可以提高热稳定性,又可以提高微胶囊与树脂基体树脂之间的界面结合力,进而改善摩擦磨损性能。微胶囊复合材料的润滑机理可从3方面进行阐释(见图4)。(1)材料在摩擦工作过程中囊壳受到压力或剪切力破裂,囊芯润滑油释放在摩擦副表面形成一层润滑转移膜,润滑膜与对偶件之间形成的非共价键作用力如氢键、范德华力、静电力,使润滑膜定向排列在对偶件表面,阻止了工作部件与对偶件的直接接触进而达到减摩抗磨效果[39]。(2)破裂的微胶囊囊壳空腔可以捕获磨屑,使摩擦副界面表面的磨屑数量减少进而降低磨粒磨损[40]。(3)某些类型的破裂囊壳(PSF)[40]可以黏附在摩擦面上形成固体润滑膜,进一步降低摩擦因数和磨损率。此外,囊壳中的纳米粒子可以作为润滑油添加剂,减少润滑油消耗,提高润滑效能。同时,纳米粒子也可填充到因摩擦而破裂的裂纹中,延缓材料磨损的速度[41]。

由于目前摩擦学发展的趋势是减少润滑油的应用,但自润滑聚合物材料在近期内很难替代润滑油。微胶囊减摩粒子能够很好地结合固体润滑和液体润滑的优势,因此,微胶囊改性聚合物材料可能会成为未来固体润滑摩擦学领域的一个重要发展方向。同时,微胶囊减摩颗粒有机壁材成囊性好但力学强度较差的特性,使其在应用过程中容易破裂,进而限制了复合材料在重载工况下的应用。无机壁材力学性能强但包封性不足容易漏液。因而结合有机和无机材料优势制备多层壁材微胶囊是微胶囊减摩填料未来发展的一个趋势。

以上概述的功能性填料,碳基材料、过渡金属硫化物、聚合物、软金属、微胶囊、陶瓷纳米颗粒以及矿物硅盐,基本囊括了目前市面上常用的功能性润滑填料类型。为提高聚合物的减摩抗磨性能,根据目标产物要求,针对聚合物基体化学结构和物理特性,同时兼具成本效应和性能特点,去选择相应的润滑填料。

2 聚合物材料力学性能

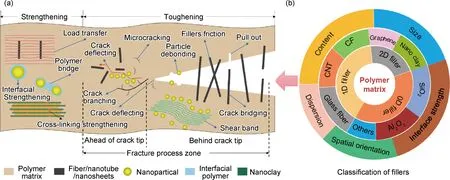

决定聚合物材料服役性能和使用寿命力学性能参数主要有刚度(弹性模量)、强度(拉伸强度)和韧性(断裂伸长率)。纯聚合物材料很难同时具备这些优异的力学性能,例如PI的拉伸强度和杨氏模量很高,但冲击强度和韧性却较差。因此需要在聚合物基体树脂中加入具备优异力学性能的填料如石墨烯、碳纳米管或陶瓷纳米颗粒来得到综合力学性能优良的复合材料。图5展示了不同维度纳米填料的增强和增韧机理示意图[42]。从纳米填料形态上可将填料分为零维(0D)、一维(1D)以及二维(2D)材料。零维增强填料主要有陶瓷纳米颗粒,包括二氧化硅、氧化铝、氮化硅等等。一维纳米增强填料主要有纳米管和纤维,具体的有碳纳米管(CNT)、玻璃纤维,二维填料主要有片状纳米土、石墨烯等。影响纳米填料增强效果的主要因素有用量、分散性、空间取向、界面结合强度以及尺寸大小。充分理解材料的破坏形式以及填料的增强和增韧机理,才能根据不同的需求选择相应的填料种类和用量,以实现复合材料力学性能的最优化。

图5 功能性填料增强、增韧机理示意图(a)[42]及填料类型(b)Fig.5 Diagrams of mechanism of strengthening and toughening (a)[42] and classification of fillers (b)

2.1 功能性填料增强机理分析

增强聚合物复合材料的刚度和强度可以通过经典复合理论来描述,基体和填料之间的应力转移以及填料的本征强化是主要作用机制。增强填料的弹性模量和拉伸强度一般高于聚合物,进而实现填料复合强化作用[43]。当复合物受外部应力时,应力通过树脂-填料相界面传递给填料粒子,使填料粒子成为主要的受力相。应力转移机制均适用于零维、一维和二维纳米增强填料[44]。Chih等[45]研究了二维填料石墨烯在超高分子量聚乙烯涂层上的强化效果。对于含有2%~5%(质量分数)石墨烯的复合材料,弹性模量增加了0.1倍。然而,由于颗粒聚集效应导致应力转移效果的下降,实际增强效果达不到预期的目的。Samad和Sinha[46]在UHMWPE中加入0.2%(质量分数)的碳纳米管,其硬度提高了0.66倍,弹性模量增加了0.58倍。填料的尺寸、含量和分散性也对增强效应产生显著影响。在PA6/SiO2纳米复合材料尺寸效应对增强效果的研究中,加入的纳米二氧化硅平均粒径为12,25 nm和50 nm,研究结果显示复合材料强度随粒径减少而增大[47-48]。Maillard等[49]对不同分散状态下的接枝改性SiO2增强的聚苯乙烯薄膜的力学性能进行了一系列测试,结果表明,分散良好的二氧化硅可以同时提高弹性模量、拉伸强度和韧性。然而,聚集的二氧化硅纳米粒子导致拉伸强度和韧性的降低。此外,弹性模量和拉伸强度都随着二氧化硅含量的增加而升高。同时,填料的尺寸也在机械强化方面发挥着至关重要的作用。对纤维增强复合材料的大量实验研究表明,与较长或连续相纤维相比,短纤维对聚合物复合材料增强效果较差。这种现象可由剪切滞后效应进行解释。只有当纤维长度高于临界长度时,才能获得优异的力学性能。决定临界长度的主要因素是纳米片的长径比以及填料与基体之间的界面相互作用。另外,对于一维(1D)和二维(2D)填料,填料的空间取向也会显著影响增强效果。Mortazavian和Fatemi[50]证实,复合材料的拉伸强度随着玻璃纤维的取向角度而变化。

除了应力转移机制之外,基体和填料之间的相互作用还可以增加聚合物材料的强度。纳米黏土和聚合物之间的共价键合、氢键和物理缠结增加了纳米黏土间隙中聚合物的强度,并促进界面应力转移。Podsiadlo等[51]通过理论模拟和实验证明了聚乙烯醇(PVA)和蒙脱土之间的共价键键合,有效强化基材并使拉伸强度达到原来的10倍。Bonderer等[52]应用氧化铝薄片强化壳聚糖基体使其拉伸强度达到原来的6倍。Chan等[53]制备均匀分散的纳米黏土/环氧复合材料,含有5%(质量分数)纳米黏土的复合材料的杨氏模量和拉伸强度分别增加了34%和25%。在类似的研究中,扫描电子显微镜(SEM)和透射电镜(TEM)分析证实了复合材料中纳米黏土和基体之间的互锁和桥接效果。尼龙6和纳米黏土的复合材料的拉伸强度和杨氏模量分别提升了75%和100%[54]。将纳米颗粒添加到玻璃态聚合物中强化的是聚合物和纳米颗粒之间的强度,而不是基体树脂的强度。Cheng等[55]通过小角X射线散射(SAXS)、布里渊光散射(BLS)以及原子力显微镜(AFM),直接在PVA/SiO2中观察到2~3 nm界面层。原子力显微镜(AFM)结果证明纳米颗粒在聚合物树脂基体中存在桥接的现象。在这项研究中,聚合物界面层的杨氏模量比聚合物基材高2倍,表明纳米颗粒显著增强了PVA的刚度。此外,还指出其研究结果应该可以适用于各种类型的玻璃态纳米复合材料。基于上述分析,聚合物复合材料的增强效果与基体和填料之间的界面结合强度直接相关。良好的界面黏合性能有助于转移应力,同时抑制裂缝的产生,反过来可以提高机械强度。弱界面结合力将导致填料界面应力集中进而降低聚合物材料的力学性能。将填料进行表面改性如物理吸附或化学接枝改性,可以改善填料与聚合物基体之间的结合。

由于其空间形态的不同,不同维度纳米填料的增强效果是不同的。二维纳米填料是一种横纵比较大的片状材料,且面内尺寸远大于纵向厚度。一维纳米填料也具有较大的长径比。零维纳米填料通常是球形的,并且长径比最小。Okumura等[56]研究了PA6加入零维、一维、二维羟基磷灰石填料得到的复合材料力学性能。结果表明,零维形态填料可以增强力学性能,且其制备工艺最为简单。一维填料具备较高的长径比,可以有效地提高机械强度,特别是拉伸强度。而二维材料可显著提高抗挠曲性和势垒效应。矿物盐如蒙脱石和高岭土具有高长径比和界面效应的层状结构,其可以与聚合物复合以增强聚合物基体的刚度和蠕变性[57-58]。Scotti等[59]也研究了颗粒形态对填料增强效果的影响。与球形颗粒相比,各向异性棒状颗粒为橡胶提供更好的增强效果,并且通过增加颗粒的长径比,将提高效果。结合1.2节中碳基纳米填料粒子对摩擦学性能的影响,可见,具备纳观尺寸效应的纳米填料既拥有良好的减摩抗磨效应,针对树脂基体力学性能的不足,又可以提高力学性能。

2.2 功能性填料增韧机理分析

韧性是聚合物材料的另一个关键性能。只考虑聚合物的强度的增加有可能会降低材料韧性。韧性与微裂缝的形成与生长具有很强的相关性。增加微裂缝生长的路径、减缓裂纹扩展的速度以及增加能量耗散是增强复合材料的有效方法。聚合物材料的增韧机制主要包括微裂缝销接拔出、颗粒剥离、剪切带的形成、弥散带剪切屈服、微裂纹的生成、裂缝尖端钝化以及裂纹偏斜等(图5)[42]。聚合物增韧机制随填料类型不同而有所差异。纳米黏土、碳纳米管或碳纤维等一维、二维纳米材料的主要增韧机理是微裂缝销接拔出。当材料受应力产生裂缝后,纤维态填料两端依然嵌合在树脂基体中形成桥接,阻碍了裂缝进一步扩张。随着施加应力的增加,填料一端完全从基体中拔出失去增韧效果。纳米黏土和纤维的尺寸也是增韧过程中的关键因素。当尺寸小于临界尺寸时,填料与基体作用力不够,受力时填料会直接被拔出失去增韧作用。当尺寸大于临界尺寸时,应力将完全转移到填料中,并且填料更可能被破坏而失去增韧效果[60-61]。

零维纳米填料由于其极小的长径比导致其增韧机制与一维和二维纳米填料不同。零维填料增韧机理主要是剪切带的形成以及弥散引起的能量耗散。由于纳米颗粒和基体之间的强界面相互作用,抑制了聚合物基体中裂纹和剪切带形成。随着颗粒的分散性增加,这些剪切带的传播路径增加,导致基体的韧性增加[49]。另一个主要增韧机制是裂纹偏斜,刚性粒子会使沿裂缝方向的应力弥散开来,进而导致裂纹偏斜达到抑制裂缝进一步扩散的目的。同时刚性粒子剥离和裂缝尖端锐化也是粒子增韧的重要因素。

针对高分子树脂力学性能的不足,根据不同类型、不同尺度的填料,从增强和增韧两方面概述填料对高分子树脂力学性能的改善机理和效果。复合材料在摩擦磨损过程中,接触点附近受力变形将会产生一系列的剪切、蠕变、松弛和回复等力学效应,并引起阻尼损耗,从而对代表摩擦学性能的两个重要参数,摩擦因数和磨损率值产生相应的影响。因此,需要建立力学性能与摩擦学性能之间的宏观数据联系及相应的微观机理机制。同时,可以考虑添加多种填料加入聚合物树脂中,得到力学性能优良的减摩抗磨结构件。

2.3 聚合物材料力学性能与摩擦学性能之间的关系

聚合物材料力学性能的改善可以增加聚合物材料承载能力,承载能力的提高意味着材料在摩擦期间不容易塑性变形和剥落。同时,它可以在高负荷下保持复合材料的结构完整性[62]。此外,优异的力学性能可以显著抑制裂缝在磨损表面上的产生和扩散,从而提高耐磨性[63]。经Al2O3改性的可溶性聚四氟乙烯(PTFE)在滑动条件下表现出超高的承载力[64]。PTFE具有低摩擦因数,但其力学性能差导致较高磨损率,可通过添加碳纳米管、碳纤维、石墨烯、金/铜纳米粒子、石墨等无机填料强化力学性能以提高耐磨性。Nemati等[65]研究了石墨烯对PTFE耐磨性的影响,结果表明,添加石墨烯有效提高了涂层的耐磨性。当石墨烯添加量达15%(体积分数)时,摩擦因数和磨损率分别显著降低至0.1和0.65×10-9mm3/(N·m)。其中磨损率比纯PTFE降了两个数量级。同样,将15%(质量分数)聚对羟基苯甲酸酯(POB)加入PTFE可以将磨损率降低75%,POB的高承载力降低了PTFE基体的剪切和剥离,进而降低了PTFE转移到对偶面引起的黏着磨损[66]。Aderikha等[6]将聚恶二唑纤维(POD)经过射频等离子处理后作为功能性填料改性PTFE,可以显著提高硬度、耐热性、机械强度和摩擦学性能。相比于未经改性的POD,10%(质量分数)POD/PTFE可将拉伸强度和断裂伸长率分别提高0.2倍和0.5倍。原因在于改性处理后的POD与PTFE的结合更加紧密并大大降低了孔隙率,进而更容易承接外部的应力转移提高整体强度。力学性能的提高反过来促进了高载荷下耐磨抗磨性的提升。Chukov等[7]通过固相合成工艺制备了碳纤维(CF)增强改性UHMWPE复合物材料。经硝酸氧化可以去除边界非晶型碳和缺陷形成改性CF,并受500 ℃空气热氧化后,碳纤维表面形成的不规则凹面使其与UHMWPE复合时,能显著改善填料与UHMWPE基体相界面的相互作用力。结果显示,经表面改性的CF复合材料杨氏模量比纯UHMWPE高5倍。8%(质量分数)CF复合材料耐磨性最好,磨损量比未经改性UHMWPE高2倍。表面硬度是决定材料耐磨性的最关键因素之一。李恩重等[67]以玻璃纤维为增强填料加入聚醚醚酮中,通过承载部分载荷可以显著提高复合材料在水环境中的抗磨性能。较硬的聚合物材料具有更高的耐磨性,在SiO2/短碳纤维/环氧混合复合材料中观察到的耐磨性的提高是由于表面硬度的改善[68]。

功能性填料改善聚合物材料力学性能的同时,对材料的耐磨性也有一定程度的提高,但对摩擦因数的改善并不是很明显。因此,需要结合产品的相关要求,进一步研究增强填料和润滑填料对聚合物的协同增效机理,实现聚合物润滑材料性能的优化。

3 结束语

聚合物材料在实际应用中需考虑不同工况条件选择相应的树脂材料,根据摩擦学性能和力学性能的要求对基体树脂进行复合改性,综合成本、性能、使役要求等各方面因素获得最合适的润滑材料。未来关于功能性填料改性聚合物的摩擦学研究可以从以下3方面考虑:

(1)探索填料增强增韧与减摩抗磨性能的平衡与用量的阈值,进一步开展增强填料和润滑填料对复合材料的协同增效作用研究,从材料微观乃至纳观尺度着手,制备一些新型零维、一维、二维填料改性的摩擦学纳米复合自润滑材料。

(2)揭示聚合物材料力学性能与摩擦学性能之间的关系,从高分子本身的物理与化学结构入手,建立聚合物使役过程中机械强度的保持与摩擦学应用之间的因素联系与机理,为聚合物润滑材料的长效应用提供相应的科学数据与理论指导。

(3)将聚合物摩擦学研究从宏观深入至微观乃至纳观尺度,结合现代分子力学、分子动力学、量子力学等计算机模拟工具,更深层次从分子、原子角度上建立材料结构与摩擦学应用之间的联系。