人工时效对激光选区熔化AlMg4.5Sc0.55Mn0.5Zr0.2合金显微组织和力学性能的影响

2022-02-26唐鹏钧房立家王兴元李沛勇张学军1

唐鹏钧,房立家,王兴元,李沛勇*,张学军1,

(1 中国航发北京航空材料研究院,北京 100095;2 北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3 航发优材(镇江)增材制造有限公司,江苏 镇江 212132)

激光选区熔化技术是利用高能激光束逐层将金属粉末重熔和凝固,实现复杂形状三维零部件成形的一种金属材料增材制造技术[1]。近年来,国内外学者广泛开展了铝合金、钛合金、高温合金等材料的激光选区熔化研究,开发了多种适用于激光选区熔化工艺的合金材料及其成形工艺[2-6],极大地促进了该技术的推广和应用。此前,激光选区熔化铝合金以Al-Si系合金为主,如AlSi10Mg,AlSi7Mg等。这类合金沉积态室温抗拉强度可达400~500 MPa[3,7],但存在明显的组织和性能各向异性[7-8],去应力退火或固溶时效处理后的强度低于400 MPa[3,7,9],难以满足高载荷结构的需要。Al-Mg-Sc合金是目前国内外研究报道较多的一种适用于激光选区熔化的高强铝合金材料。该合金在热处理过程中可析出强化相Al3(Sc, Zr),使合金的抗拉强度高达500 MPa以上[4,10-11]。Spierings等[12]研究表明激光选区熔化Scalmalloy®合金(名义成分为AlMg4.6Sc0.66Zr0.24Mn0.49)热处理后抗拉强度和屈服强度分别超过520 MPa和480 MPa。Ma等[13]进一步提高了Sc,Zr含量(分别为0.7%和0.4%,质量分数,下同),研究了不同热处理后AlMg4.0Sc0.7Zr0.4Mn0.5合金的显微组织和性能。结果显示,在350 ℃时效处理2 h后,合金的布氏硬度和屈服强度达到最高,分别约为170HB和520 MPa,但该状态下合金的真应变(εT)仅为3.1%。结合冷轧工艺,可以细化晶粒,增加沉淀相Al3(Sc,Zr)的析出密度,进一步提高合金强度,但塑性却随着冷轧变形量的增加逐渐降低[14]。Monash大学[15-17]和郑州大学[18]均报道了一种Sc含量更高的合金(名义成分为AlMg3.4Sc1.08Mn0.50Cu0.44Zr0.23Si0.14Fe0.08)激光选区熔化后的组织和性能。经300 ℃时效处理12 h后该合金的室温抗拉强度约为460~490 MPa,而断后伸长率却低于2%[17-18]。由此可见,持续提高Sc元素含量对时效后合金的强度和塑性改善效果并不理想;反而因为稀土元素含量高,导致成本上升,不利于激光选区熔化高强铝合金的推广应用。鉴于未来结构材料朝着高强度、高韧性、低成本的方向发展[19],南京航空航天大学研究了低合金化的激光选区熔化Al-Mg-Sc合金(名义成分为AlMg4.2Sc0.4Zr0.2)的组织和性能[20-22]。结果显示[20],该合金时效态的抗拉强度可达480 MPa以上,断后伸长率约为10%~11%,表现出较好的综合性能。中南大学[23]研究发现激光选区熔化AlMg3.0Sc0.2Zr0.1合金热处理后的断后伸长率高达32.5%,但其抗拉强度较低,仅为373 MPa。通过适当调整Mg,Sc含量,添加一定量的Si元素,可有效改善合金的激光选区熔化成形性能和综合性能。研究结果显示[24],采用不同的人工时效工艺后,AlMg8.0Sc0.5Mn0.5Zr0.3Si1.3合金的抗拉强度达到506~550 MPa,断后伸长率为8%~17%。由此可见,适当降低Sc含量不仅可有效降低材料成本,还有助于获得良好的强韧性匹配效果;同时,人工时效工艺参数对合金最终性能的调控至关重要。因此,本工作研究了人工时效对低合金化激光选区熔化AlMg4.5Sc0.55Mn0.5Zr0.2合金维氏硬度和室温拉伸性能的影响规律,探索最佳时效工艺,为高塑性、低成本的激光选区熔化高强铝合金的应用奠定基础。

1 实验材料与方法

1.1 材料制备

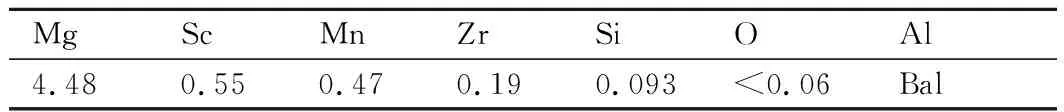

利用中国航发北京航空材料研究院的超音速气体雾化炉和超声波振动筛分机制备获得实验所用的AlMg4.5Sc0.55Mn0.5Zr0.2合金粉末。采用电感耦合等离子体原子发射光谱法(ICP-AES)测定粉末中各主元素的含量,利用脉冲加热-红外吸收法测定合金粉末的氧含量,结果如表1所示。各主元素含量均在名义合金成分附近,氧含量控制在较低水平。利用扫描电子显微镜观察合金粉末的形貌,如图1(a)所示。可以看出,大多数的合金粉末表面光滑,呈球形或类球形;个别粉末颗粒呈不规则形状。采用马尔文2000型激光粒度仪按照GB/T 19077—2016测试合金粉末的粒度分布,获得粒度分布曲线,见图1(b)。结果显示,粉末的粒度分布典型值d10,d50和d90分别为17.002,36.913 μm和60.204 μm,可以满足激光选区熔化设备的要求。

表1 AlMg4.5Sc0.55Mn0.5Zr0.2合金粉末的化学成分(质量分数/%)Table 1 Chemical compositions of AlMg4.5Sc0.55Mn0.5Zr0.2alloy powders (mass fraction/%)

图1 AlMg4.5Sc0.55Mn0.5Zr0.2合金粉末的形貌和粒度分布(a)SEM形貌;(b)粒度分布Fig.1 Morphology and particle size distribution of AlMg4.5Sc0.55Mn0.5Zr0.2 alloy powders(a)SEM morphology;(b)particle size distribution

1.2 激光选区熔化成形与人工时效

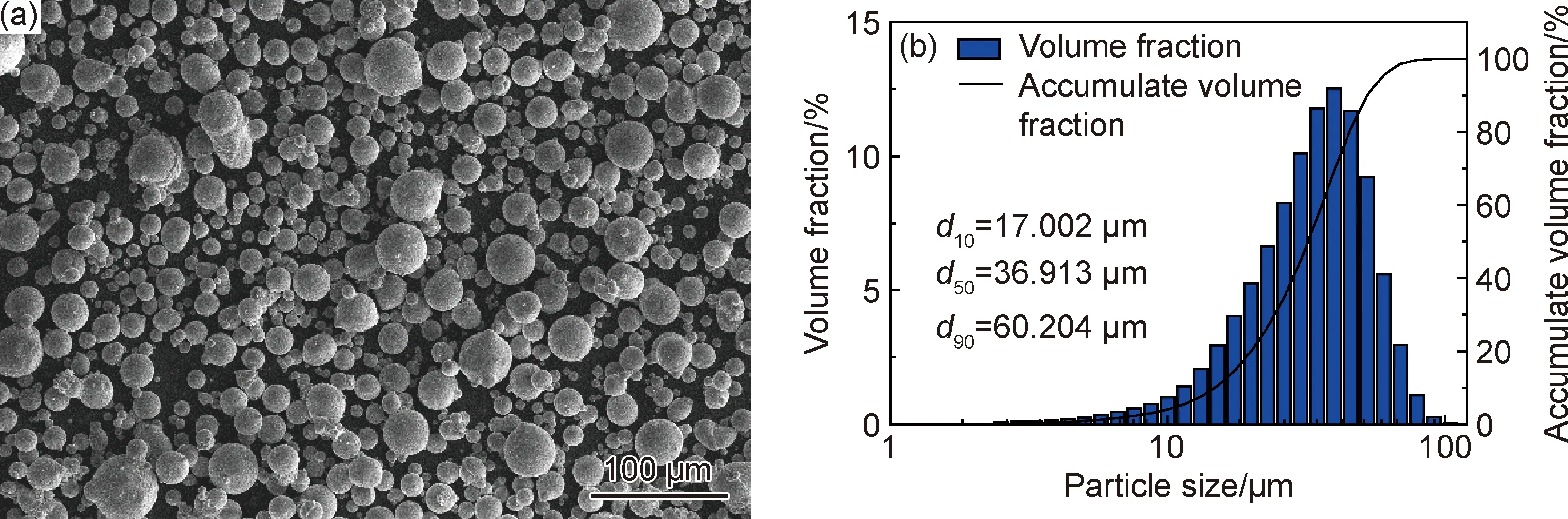

将AlMg4.5Sc0.55Mn0.5Zr0.2合金粉末在航发优材(镇江)增材制造有限公司的EOSINT M290型激光选区熔化设备上进行成形,分别制备XY方向试棒(15 mm×15 mm×80 mm)和Z方向试棒(φ15 mm×80 mm),示意图如图2所示。其中,XY方向试棒垂直于成形方向,Z方向试棒平行于成形方向。成形工艺参数为层厚0.03 mm,激光功率370 W,激光扫描速率1500 mm/s,扫描填充间距0.16 mm。取部分沉积态试块分别在305,315,325,335 ℃时效处理3 h;另外,在315 ℃对部分沉积态试块分别时效处理1.5,3,6,9,12,15,24,36,48 h;时效完成后均空冷。

图2 激光选区熔化AlMg4.5Sc0.55Mn0.5Zr0.2合金试棒示意图Fig.2 Schematic illustration of specimens for selective laser melted AlMg4.5Sc0.55Mn0.5Zr0.2 alloy

1.3 性能测试与组织观察

利用NETZSCH 404C型差热分析仪,在氩气保护气氛中对沉积态合金试样(约12 mg)进行差示扫描热分析(differential scanning calorimetry,DSC),测试温度范围为室温至680 ℃,升温速率为10 ℃/min。采用砂纸和金刚石抛光剂对沉积态与时效态合金试块进行研磨与抛光,再利用Keller试剂对抛光后的试块进行腐蚀,腐蚀时间约15 s。采用FM-700型维氏硬度计,结合FM-ARS9000型维氏硬度测试系统,按照GB/T 4340.1—2009测试沉积态和时效态合金的维氏硬度,载荷0.49 N,每个试块测试10个点,结果取平均值。将沉积态和时效态试棒按照GB/T 228.1—2010加工成φ5 mm标准室温拉伸试样,XY方向和Z方向拉伸试样各2件;利用Instron 5982型电子万能试验机按照GB/T 228.1—2010测试合金的室温拉伸性能。利用D8 ADVANCE型X射线衍射仪对沉积态和时效态试块进行X射线衍射分析(X-ray diffraction,XRD),测试参数:CuKα衍射,λ=0.154 nm,加速电压40 kV,2θ角范围为30°~80°,扫描速率为4 (°)/min,并采用Jade 6.0软件对XRD图谱进行处理和物相分析。利用Leica DM4000型光学显微镜观察合金的显微组织;采用振动抛光技术制备背散射电子衍射试样,利用Hikari XP型背散射电子衍射仪在JEOL-7900型场发射扫描电子显微镜上观察合金的晶粒形貌、晶粒取向及晶粒尺寸分布情况。利用线切割切取沉积态和时效态合金试片,厚度约0.5 mm;再用砂纸磨至厚度约40 μm,冲取直径3 mm的试样在Gatan Model 695 PIPS Ⅱ型离子减薄仪上利用氩离子进行减薄。减薄参数为:离子束能量5 keV,研磨角度±8°,直至形成初始孔洞;然后调整离子束能量为4 keV,研磨角度±6°,继续减薄并扩大孔洞。减薄过程用液氮冷却,减薄温度为-99 ℃。采用Talos F200X G2型透射电子显微镜观察合金的组织形貌和选区电子衍射(selected area electron diffraction, SAED),工作电压为200 kV。利用Gatan DigitalMicrogragh软件对高分辨组织照片进行傅里叶变换(fast-Fourier transformation, FFT)和反傅里叶变换(inverse fast-Fourier transformation, IFFT)。采用FEI nano 450型场发射扫描电子显微镜观察室温拉伸试样断口形貌,工作电压10 kV。

2 结果与分析

2.1 DSC分析

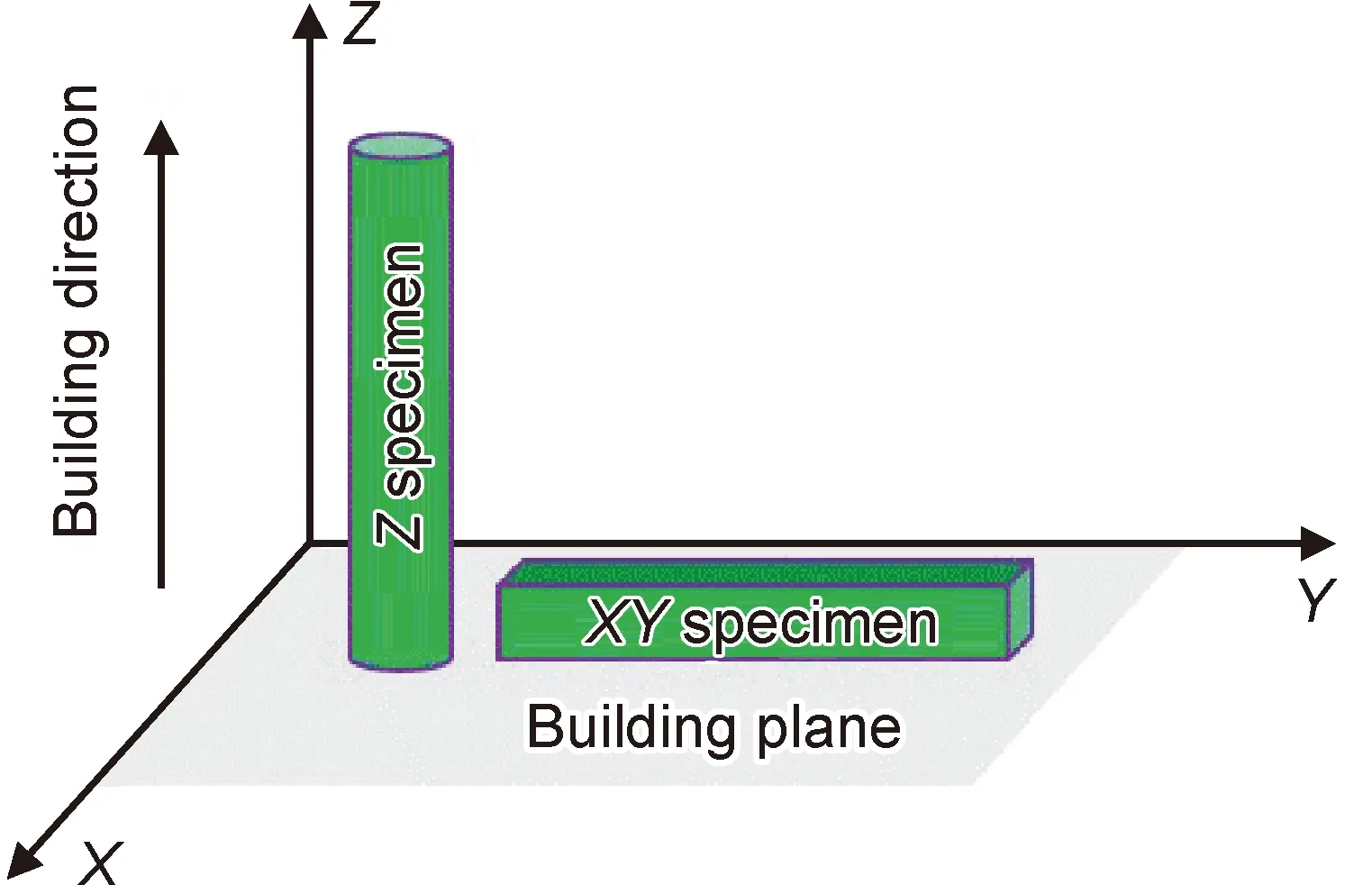

图3为沉积态AlMg4.5Sc0.55Mn0.5Zr0.2合金的DSC曲线。结果显示,550 ℃之前沉积态合金未见明显的吸热、放热峰。对250~450 ℃范围的DSC曲线进一步放大,可以观察到两处微弱的放热峰(A和B),表明沉积态合金在此放热峰对应的温度附近会发生相变反应。其中,放热峰A的相变温度约为315 ℃,对应的相变反应主要为Al3(Sc,Zr) 相的析出;放热峰B的相变温度约为400 ℃,则对应Al6Mn相的析出[13]。此外,该合金在640 ℃左右存在明显的吸热峰C,对应于合金的熔化。由此可见,沉积态合金具备直接时效处理析出强化相Al3(Sc,Zr)的条件,其时效处理温度约为315 ℃。尽管该合金在400 ℃还会析出Al6Mn相,但该温度下容易引起组织粗化和Al3(Sc,Zr)相的Ostwald熟化,并使Al3(Sc,Zr)与Al基体由共格关系转变为半共格或非共格,弱化沉淀强化效果[11],导致合金硬度和强度下降。故本研究的人工时效处理温度范围选择为305~335 ℃。

图3 沉积态AlMg4.5Sc0.55Mn0.5Zr0.2合金的DSC曲线Fig.3 DSC curves of as-built AlMg4.5Sc0.55Mn0.5Zr0.2 alloy

2.2 维氏硬度

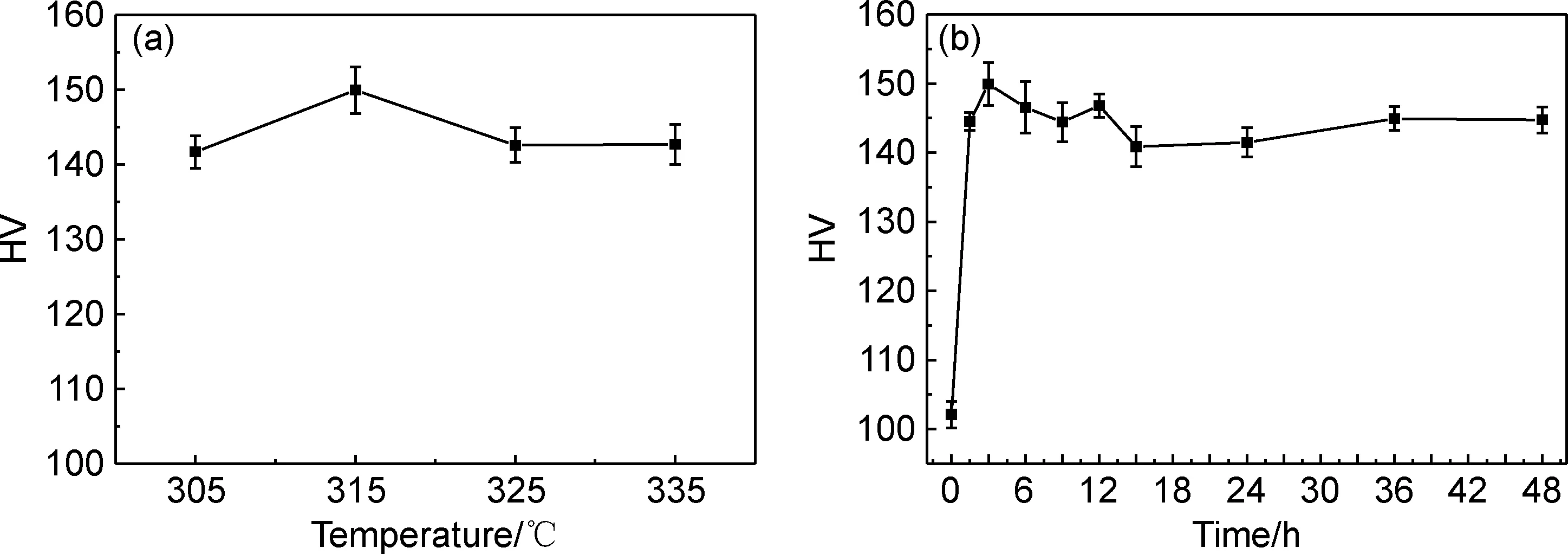

图4显示了不同人工时效参数下AlMg4.5Sc0.55Mn0.5Zr0.2合金的维氏硬度变化情况。其中图4(a)为维氏硬度随人工时效温度的变化规律。结果显示,随着时效温度从305 ℃上升至335 ℃,维氏硬度呈现先增加再降低最后趋于稳定的规律。当时效温度为315 ℃时,该合金的维氏硬度最高,约为150HV;当时效温度为305,325,335 ℃时,其维氏硬度均基本相同,约为142HV。图4(b)为沉积态合金在315 ℃下时效不同时间后的维氏硬度结果。可以看出,沉积态(即未进行时效)合金的维氏硬度最低,仅约为102HV;时效后合金的维氏硬度达到140HV以上,提升幅度超过37%。当时效时间为3 h时,该合金的维氏硬度达到第一个峰值,约为150HV;继续延长时效时间,维氏硬度逐渐下降;时效至12 h时,维氏硬度达到第二个峰值,约为145HV;随后维氏硬度稳定在140HV以上。由此可见,在315 ℃时效处理3 h可以有效促使合金析出强化相,实现合金的强化,达到峰时效;经过长时间的人工时效,其维氏硬度的稳定性较好。

图4 人工时效参数与维氏硬度变化规律(a)不同温度时效3 h;(b)315 ℃时效不同时间Fig.4 Vickers hardness as a function of artificial ageing parameters(a)ageing at different temperatures for 3 h;(b)ageing at 315 ℃ for different duration

2.3 室温拉伸性能

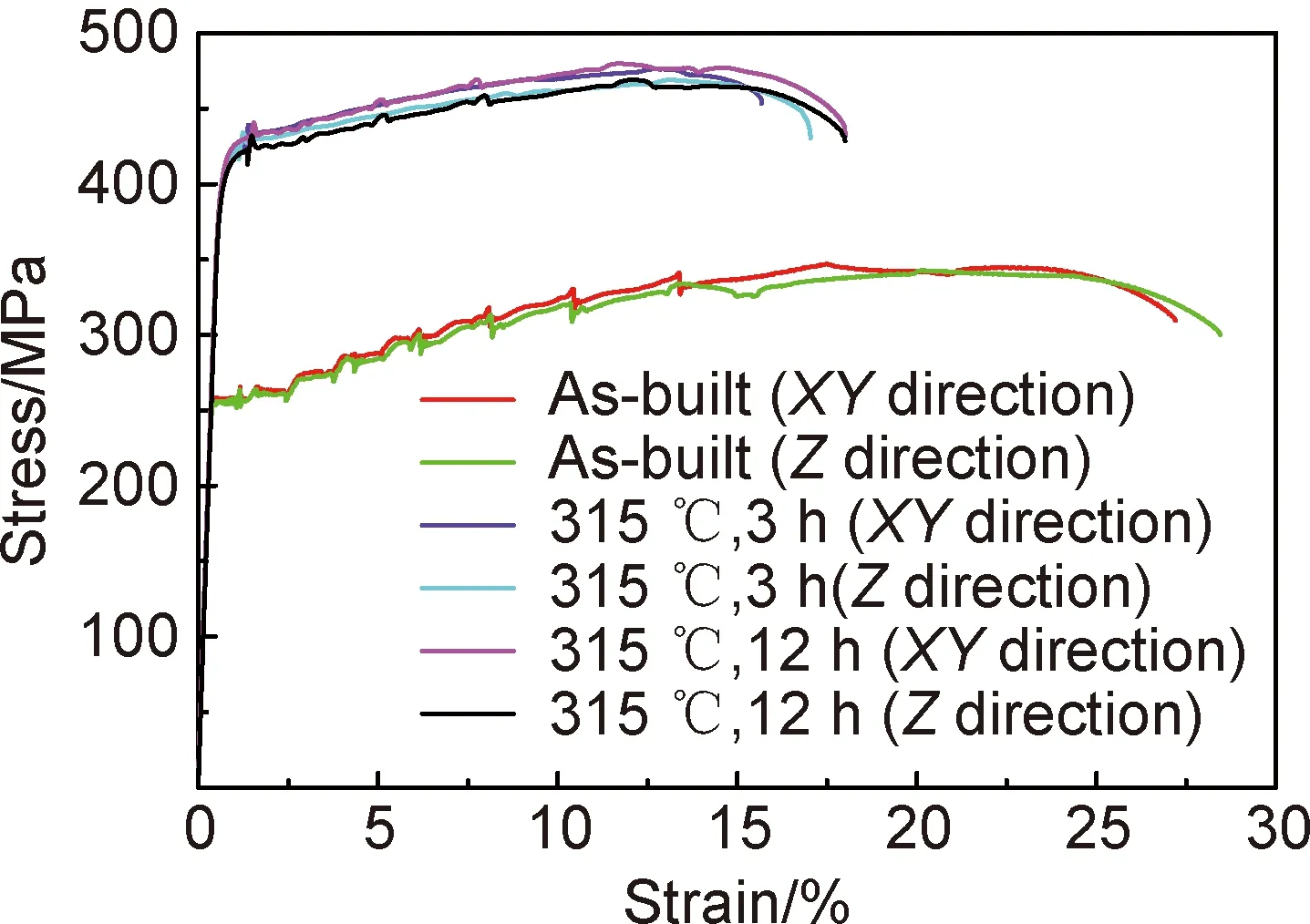

图5为沉积态和时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金的室温拉伸应力-应变曲线。观察发现,不同状态合金的应力-应变曲线均存在不稳定的锯齿现象,被称为Portevin-Le Chatelier(PLC)效应[25-27]。研究表明,这种现象是由于Al-Mg系合金在塑性变形过程中Mg原子与位错之间发生相互作用引起的,广泛存在于Al-Mg系合金中[26]。由于受到析出相的影响,时效态合金的应力-应变曲线中不稳定锯齿现象与沉积态合金的略有差异。从应力-应变曲线可以看出,沉积态合金的应力极限值接近350 MPa,且XY方向与Z方向的应力-应变曲线基本一致,说明沉积态合金不同方向的室温拉伸性能相当,不存在明显的各向异性。经315 ℃时效3 h后,合金的应力极限值明显提升,超过了450 MPa;继续时效至12 h,合金的应力-应变曲线未见显著变化。说明在315 ℃时效3 h和12 h的室温拉伸性能相当,表现出较好的性能稳定性。此外,时效态合金XY方向与Z方向的室温拉伸应力-应变曲线也基本相同,说明该合金时效后的室温拉伸性能也不存在明显的各向异性。

图5 沉积态和时效态合金的拉伸应力-应变曲线Fig.5 Tensile stress-strain curves of as-built and aged alloys

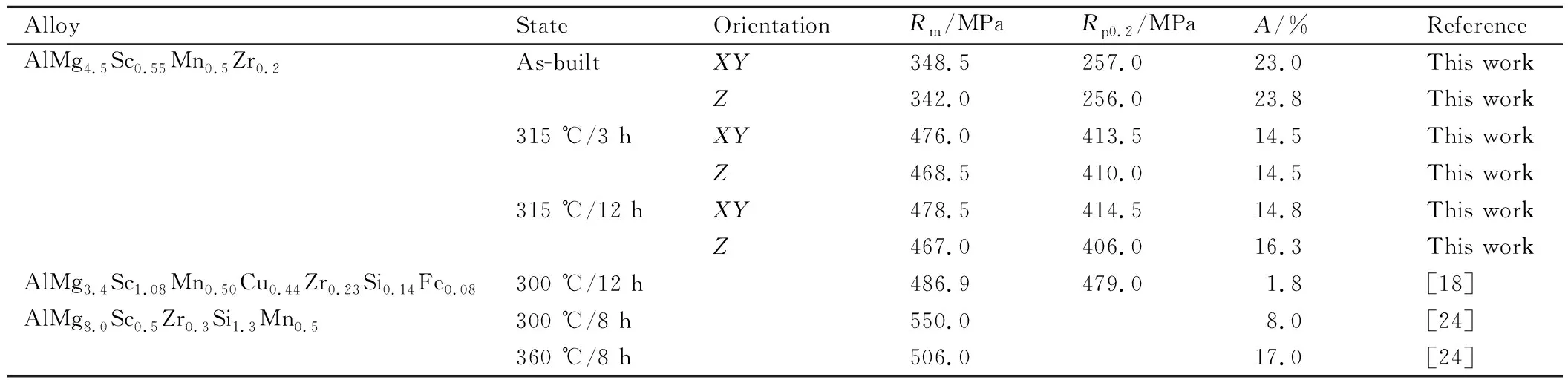

表2显示了不同状态Al-Mg-Sc合金的室温拉伸性能。沉积态AlMg4.5Sc0.55Mn0.5Zr0.2合金XY和Z方向的抗拉强度(Rm)分别约为348.5,342.0 MPa,屈服强度(Rp0.2)分别约为257.0,256.0 MPa,断后伸长率(A)达到了23.0%和23.8%。这说明沉积态合金的室温拉伸性能不存在明显的各向异性,与图5中拉伸应力-应变的曲线观察到的结果一致。经315 ℃时效处理3 h后,该合金XY与Z方向的抗拉强度和屈服强度均显著提升,但仍然不存在明显的各向异性。其中,XY方向的抗拉强度和屈服强度分别达到了476.0 MPa和413.5 MPa,断后伸长率下降至14.5%;继续时效至12 h,其各项室温拉伸性能基本保持不变。总体来看,沉积态AlMg4.5Sc0.55Mn0.5Zr0.2合金的抗拉强度和屈服强度较低,经315 ℃时效处理3 h或12 h后合金的抗拉强度和屈服强度保持在470 MPa和410 MPa的水平,断后伸长率约为15%,表现出良好的综合性能。

表2 不同状态激光选区熔化Al-Mg-Sc合金的室温拉伸性能Table 2 Room temperature tensile properties of different status Al-Mg-Sc alloys prepared by SLM

研究结果显示,AlMg3.4Sc1.08Mn0.50Cu0.44Zr0.23Si0.14Fe0.08合金在300 ℃时效处理12 h后,其抗拉强度和屈服强度分别达到486.9 MPa和479.0 MPa,但断后伸长率仅1.8%[18];AlMg8.0Sc0.5Zr0.3Si1.3Mn0.5合金在300 ℃时效处理8 h的抗拉强度为550.0 MPa,断后伸长率约8.0%;进一步提高时效温度至360 ℃,可使断后伸长率提升至17.0%,但抗拉强度下降至506.0 MPa[24]。可以看出,上述对比文献的材料合金化程度均较高,其中前者含有1.08%Sc和0.44%Cu,后者则主要提高了Mg和Si的含量,使得所报道的合金材料抗拉强度均高于本实验时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金。分析认为,由于合金化程度更高,经适当的时效处理后可以析出更多的强化相,从而有助于提升合金的强度。但是,Sc含量达到1.08%时对抗拉强度的提升效果并不明显,反而导致断后伸长率显著下降;而添加约0.5%~0.55%的Sc元素,结合合理的热处理工艺,可以实现合金抗拉强度和断后伸长率的调控,获得良好的强韧性匹配效果。

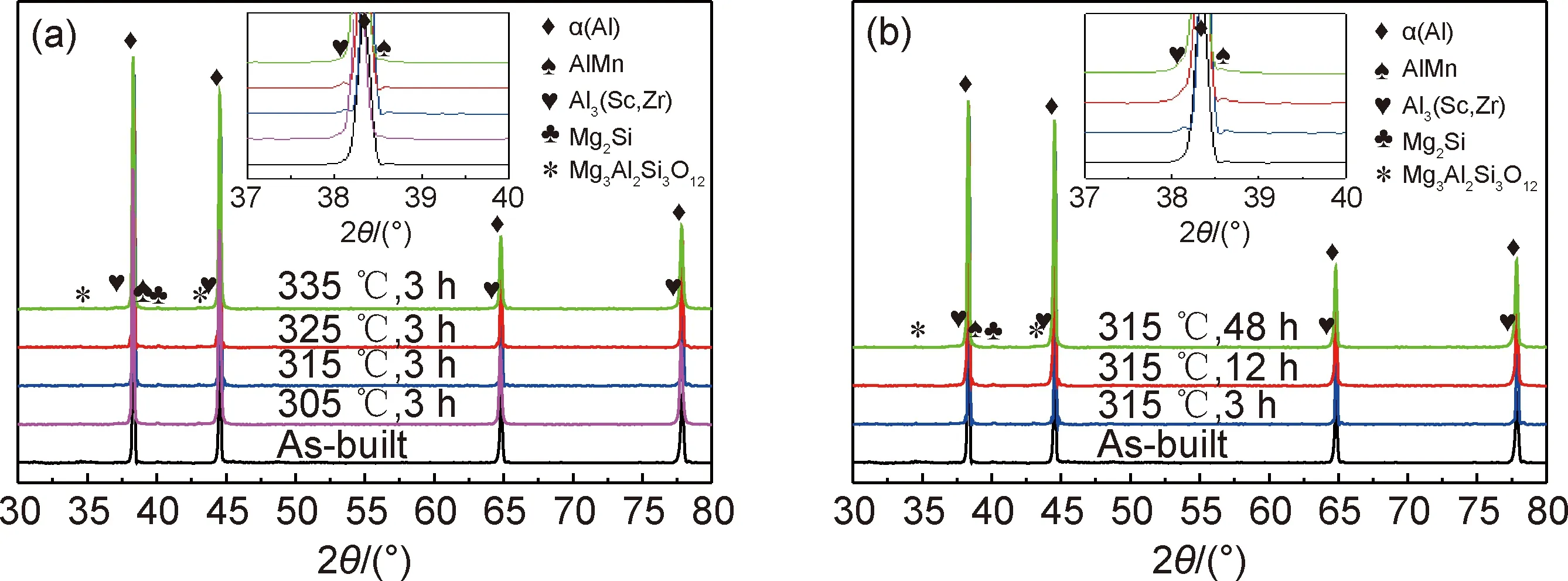

2.4 相组成

图6显示了沉积态与不同时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金的XRD图谱及其组成相鉴定结果。可以看出,不同状态合金的XRD图谱基本相同,均存在α(Al),AlMn和Mg3Al2Si3O12相的衍射峰。其中,后两种物相的衍射峰极其微弱,说明它们在沉积态和时效态合金中存在的数量很少,且在人工时效过程中未发生明显的相变反应。对时效态合金的XRD图谱进行分析,发现了Al3(Sc,Zr)和Mg2Si相的衍射峰,表明在人工时效过程中该合金析出了Al3(Sc,Zr)和Mg2Si相。由于Al3(Sc,Zr)相的各衍射峰均紧邻于α(Al)各衍射峰的左侧,导致两者的衍射峰存在一定程度的重叠,且随着时效温度和时效时间的变化,两种物相衍射峰的重叠程度也在变化。当时效温度为305 ℃时,Al3(Sc,Zr)相处于时效析出初期,析出相的数量较少、尺寸较小,故其衍射峰较弱,与α(Al)的衍射峰重叠后难以辨别;当时效温度提升至315 ℃或325 ℃时,Al3(Sc,Zr)相的析出相对彻底,衍射峰更加明显;继续提高时效温度到335 ℃,合金中Al3(Sc,Zr)相的析出加速,其衍射峰增强后也与α(Al)的衍射峰发生严重重叠。而在315 ℃时效不同时间后也发现,时效3 h合金中Al3(Sc,Zr)相的衍射峰较为明显,而时效12 h或48 h后Al3(Sc,Zr)相的衍射峰与α(Al)的衍射峰重叠,以至于难以清楚地识别出来。

图6 沉积态和时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金的XRD图谱及组成相标定(a)沉积态与不同温度时效3 h;(b)沉积态与315 ℃时效不同时间Fig.6 XRD patterns and phase identification of as-built and aged AlMg4.5Sc0.55Mn0.5Zr0.2 alloys(a)as-built and ageing at different temperatures for 3 h;(b)as-built and ageing at 315 ℃ for different duration

2.5 显微组织

图7为沉积态和时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金的金相组织形貌。观察发现,沉积态合金的金相组织存在明显的各向异性:平行于成形方向(Z)为“鱼鳞状”熔池逐层堆叠,垂直于成形方向(Z)为熔池相互交织的形貌,分别见图7(a),(b)。这种典型的熔池形貌特征和组织各向异性是由激光选区熔化工艺特点所致。在315 ℃时效处理3 h或12 h后,合金中的熔池形貌和分布与沉积态的无显著差别,但熔池边界和熔池内部组织衬度差异明显弱于沉积态合金,其“鱼鳞状”熔池的边界变得模糊不清,如图7(c),(d)所示。分析认为,熔池边界的这种变化与时效处理过程中组织发生均匀化有关。此外,沉积态和时效态合金组织中普遍存在黑色圆形或不规则形状的孔洞,如图7中白色箭头所示。研究表明[28],这些圆形孔洞大多与熔池中残留的气体未能及时逸出有关;而不规则孔洞则可能是由于未熔物或氧化物的存在降低了熔体的流动性,导致凝固时熔体难以充分填充空隙而形成。利用image pro plus 6.0软件统计沉积态合金金相组织照片中的孔隙率,结果显示其平均孔隙率约为0.16%,表明组织的致密度达到99.84%左右。

图7 沉积态和时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金的金相组织形貌(a)沉积态,∥Z;(b)沉积态,⊥Z;(c)315 ℃时效3 h,∥Z;(d)315 ℃时效12 h,∥ZFig.7 Metallographic morphologies of as-built and aged AlMg4.5Sc0.55Mn0.5Zr0.2 alloys(a)as-built,∥Z;(b)as-built,⊥Z;(c)ageing at 315 ℃ for 3 h,∥Z;(d)ageing at 315 ℃ for 12 h,∥Z

图8为沉积态和时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金的EBSD组织形貌。观察发现,沉积态与时效态合金的晶粒形貌相同,均由极细小的等轴晶、相对粗大的等轴晶和柱状晶组成。其中极细小等轴晶主要分布在熔池边界附近;而相对粗大的等轴晶和柱状晶则多存在于熔池内部,柱状晶的生长方向垂直于熔池边界并指向熔池中心。研究表明[16],熔池边界的细小等轴晶主要是在初生Al3(Sc,Zr)粒子和极高温度梯度的作用下发生非自发形核而形成的;随着凝固的进行,固相组织温度逐渐升高,熔池内部的液相组织在相对较低的温度梯度条件下形成了较为粗大的等轴晶和柱状晶,且柱状晶沿着温度梯度最大的方向(即垂直于熔池边界的方向)生长。从晶粒取向来看,沉积态和时效态合金的柱状晶取向倾向于〈001〉方向,而等轴晶的取向相对随机。这主要是由于立方晶体材料凝固过程中以柱状晶生长时易沿〈001〉晶向长大[29]。此外,与沉积态合金相比,时效后合金的晶粒无明显长大,两种状态合金的平均晶粒尺寸约为3 μm,这得益于合金中的Al3(Sc,Zr)颗粒阻碍了晶界迁移[30]。由此可见,时效处理对合金的晶粒形貌、取向和尺寸均无显著影响。

图8 不同状态AlMg4.5Sc0.55Mn0.5Zr0.2合金的EBSD形貌(a)沉积态;(b)315 ℃时效12 h;(c)晶粒尺寸分布Fig.8 EBSD morphologies of different status AlMg4.5Sc0.55Mn0.5Zr0.2 alloys(a)as-built;(b)ageing at 315 ℃ for 12 h;(c)distribution of grain size

图9为沉积态和时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金的TEM形貌照片。可以看出,不同状态合金该区域的晶粒形貌均为等轴晶,尺寸约为1~2 μm,见图9(a)~(c)。经选区电子衍射发现,沉积态合金的SAED图谱中仅存在Al基体的衍射斑;而315 ℃时效3 h或12 h后合金的SAED图谱中除了存在Al基体的衍射斑外,均发现有另一套较弱的衍射斑,表明时效态合金中析出了第二相。结合DSC和XRD分析结果认为,该析出相可能为Al3(Sc,Zr)。对时效态合金的晶粒内部进一步观察可以看到基体中存在弥散分布的析出物,如图9(d)中箭头所示。这些析出物的尺寸极其细小(≈4 nm),呈颗粒状。为清楚地观察析出相与Al基体的界面情况,对图9(d)中方框区域进行傅里叶变换和反傅里叶变换后得到基体与析出相的FFT图和晶格条纹像,见图9(e)。观察发现,析出相与Al基体为共格关系。根据时效态合金的SAED和FFT图,对衍射斑点进行标定,从而证实析出相为Al3(Sc,Zr)。该析出相和Al基体的衍射斑及其对应的晶面指数结果见图9(f)。可以看出,析出相与Al基体的位向关系为[110]Al3(Sc,Zr)∥[110]Al。

综上所述,人工时效对激光选区熔化AlMg4.5Sc0.55Mn0.5Zr0.2合金的熔池或晶粒形貌和尺寸均无显著影响,说明沉积态合金和时效态合金的细晶强化效果相当。然而,人工时效后合金中析出了弥散分布的纳米强化颗粒Al3(Sc,Zr),该相与Al基体呈共格关系,产生明显的沉淀强化效果,故时效态合金的强度大幅度提升。此外,由于Al3(Sc,Zr)相具有良好的热稳定性[31],在长时间的人工时效处理过程中粗化程度较低,使得沉淀强化效果不易随时效时间的延长而衰减。因此,在315 ℃时效12 h后合金的维氏硬度和室温抗拉强度、屈服强度与相同温度下时效3 h的基本相当,表现出较好的性能稳定性。

2.6 断口形貌

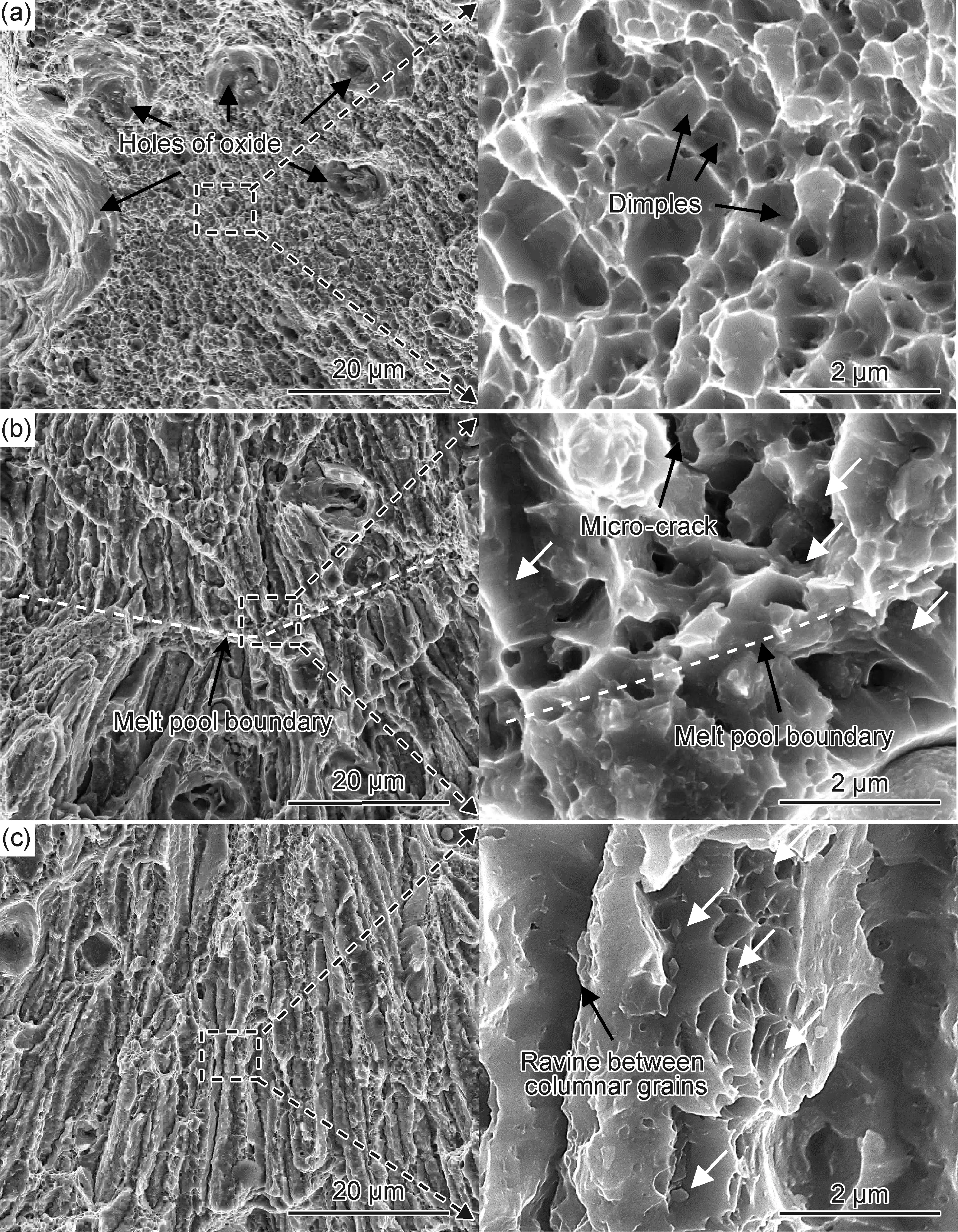

图10显示了沉积态和时效态AlMg4.5Sc0.55Mn0.5Zr0.2合金室温拉伸断口形貌。观察发现,沉积态合金的室温拉伸断口由大量极细小的韧窝组成,表现为典型的韧性断裂特征,如图10(a)所示。时效后,断口形貌发生了显著变化,主要表现为断口表面由柱状撕裂棱形成,见图10(b),(c)。这些柱状撕裂棱的形态和分布与组织中相对粗大的柱状晶一致,表明时效态合金的裂纹易沿粗大柱状晶扩展。即在时效态合金中,熔池内部的粗大柱状晶成为裂纹扩展的薄弱区。同时,在时效态合金断口表面的柱状晶撕裂棱附近可观察到微裂纹或沟壑。且在韧窝附近表面还观察到极细小的第二相颗粒,如图10(b),(c)中放大图白色箭头所示。说明时效态合金在外加载荷的作用下,裂纹首先在细小的空洞或柱状晶边界附近形核,再逐步向晶内扩展。由于晶内存在极细小的析出相颗粒,对裂纹的扩展产生阻碍作用,故在极细小第二相颗粒附近形成韧窝,且最终产生柱状撕裂棱的形貌。由此可见,这些极细小的第二相对阻碍位错迁移和裂纹扩展发挥了重要作用,从而使得时效态合金的强度显著提升。

图10 不同状态合金XY方向拉伸试样的断口形貌(a)沉积态;(b)315 ℃时效3 h;(c)315 ℃时效12 hFig.10 Fracture morphologies of XY orientation tensile specimens for different status alloys(a)as-built;(b)ageing at 315 ℃ for 3 h;(c)ageing at 315 ℃ for 12 h

3 结论

(1)人工时效促使激光选区熔化AlMg4.5Sc0.55Mn0.5Zr0.2合金析出弥散分布的强化相Al3(Sc,Zr),但对合金中熔池或晶粒的形态和尺寸无显著影响。

(2)人工时效后合金的维氏硬度超过140HV,比沉积态合金提高37%以上;随着时效温度的升高或时效时间的延长,维氏硬度呈现先增加再降低最后趋于稳定的规律。

(3)在315 ℃时效3 h或12 h后,合金的室温拉伸性能相当;其抗拉强度和屈服强度分别达到470 MPa和410 MPa,断后伸长率约为15.0%,无明显的各向异性。