减压渣油脱钙技术研究

2022-02-26唐应彪

唐应彪

(中石化炼化工程集团 洛阳技术研发中心 , 河南 洛阳 471003)

0 前言

随着重质原油的大量开采,原油中的钙、镁、铁等金属含量大大增加,这些金属一部分以水溶性盐和微溶性盐的形式存在,另一部分以油溶性的石油酸盐形式存在。常规的电脱盐可以脱除大多数可溶性盐,但对于微溶性盐和油溶性的石油酸盐脱除效果不佳。伴随着原油加工过程,钙、镁、铁等金属化合物大部分富集于渣油中,影响渣油的进一步加工和利用[1-3]。在渣油加氢过程中,原料中的金属化合物沉积在催化剂表面及颗粒间,导致催化剂失活及板结,引起反应器床层压力降升高,严重时可使装置被迫停工[4-5]。

目前原油脱金属的方法较多,主要有螯合沉淀法、加氢催化法、树脂脱除法、CO2脱除法、生物脱除法、膜分离法、过滤法等,而关于渣油脱金属方面的研究报道甚少[6]。

针对某炼厂减压渣油的原料特点,动态模拟现场工况,开展了减压渣油脱钙技术研究,考察了流量、温度、电压等操作条件对脱钙效果的影响,优化了工艺参数,并对其他金属的脱除效果也进行了评价。

1 试验准备

1.1 减压渣油原料性质

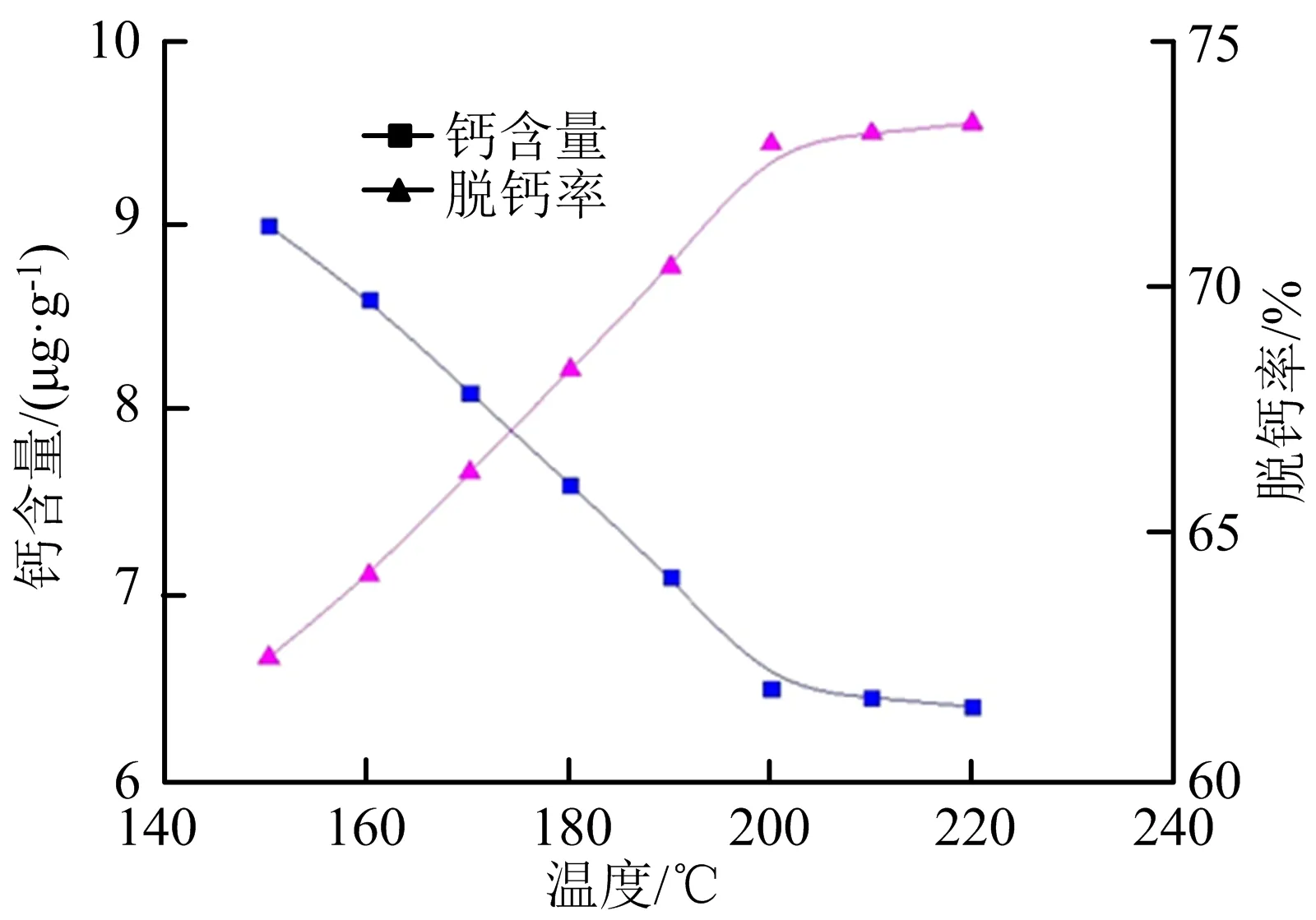

减压渣油原料性质分析结果见表1。

表1 减压渣油性质

从表1来看,该减压渣油的特点是密度大、黏度高和金属含量高。

1.2 试验设备

自建静电分离试验装置,主要由气源系统、原料系统、静电分离系统、液封系统、控制系统等组成。

具体的工艺流程为:原料加入原料搅拌釜,经过搅拌预热后,经原料泵进入加热炉,经加热达到试验温度后依次进入静电分离器进行静电分离,静电分离后的净化油依次进入液封罐和净化油罐。

1.3 试验方法

分别改变流量、电压、温度等操作条件,获得不同工艺条件下的净化油,采用电感耦合等离子体法对其钙含量进行分析,脱钙率的计算如下:

(1)

式中:Φ为脱钙率;W0为静电分离处理前减压渣油中的钙含量,μg/g;W1为静电分离处理后减压渣油中的钙含量,μg/g。另外,采用尼康TS100F显微系统观察减压渣油的微观形貌。

2 试验结果与讨论

2.1 流量对减压渣油脱钙效果的影响

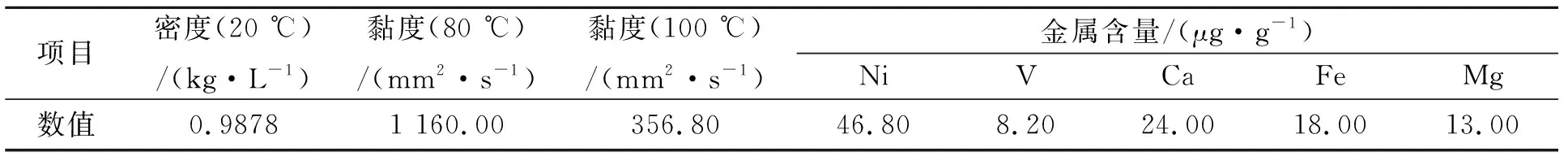

试验条件:电压为7 kV,温度为160 ℃。考察流量对减压渣油脱钙效果的影响,试验结果如图1所示。

图1 流量对减压渣油脱钙效果的影响

从图1可以看出,当流量<4 L/h时,随着流量的增大,减压渣油中的钙含量基本不变,脱钙率保持稳定状态;当流量>4 L/h时,随着流量的增大,减压渣油中的钙含量急剧升高,脱钙率迅速降低。在电场作用下,渣油中的金属化合物、胶质和沥青质等极性物质容易发生聚结和沉降,当流量较大时,静电分离时间过短,极性物质容易被带出装置,造成脱钙率下降。从原料处理量和处理效果综合考虑,适宜的流量为4 L/h。

2.2 电压对减压渣油脱钙效果的影响

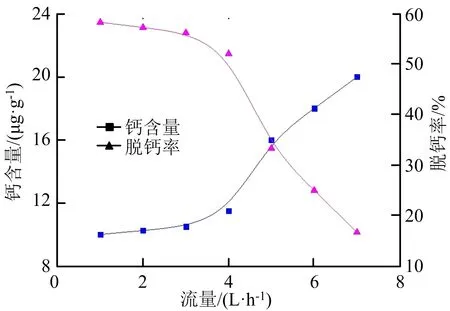

试验条件:温度为160 ℃,流量为4 L/h。考察电压对减压渣油脱钙效果的影响,试验结果如图2所示。

图2 电压对减压渣油脱钙效果的影响

从图2可以看出,减压渣油中的钙含量随着电压的升高而降低,当电压>12 kV时,脱钙率基本保持稳定。提高电压可以增大电场强度,加速金属化合物的极化、聚结和吸附,提高脱金属效果,但电压过高,会导致耗电量增大,容易造成变压器短路跳闸,不利于装置的长期稳定运行。因此,基于脱钙效果与装置电耗的考虑,试验选用电压12 kV进行优化操作。

2.3 温度对减压渣油脱钙效果的影响

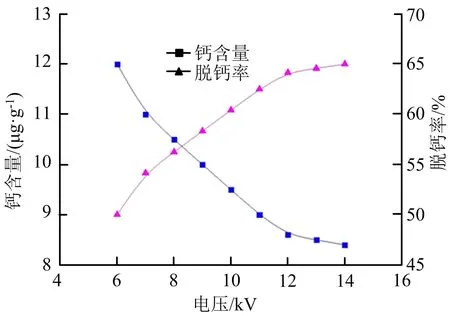

试验条件:电压为12 kV,流量为4 L/h。考察温度对减压渣油脱钙效果的影响,试验结果如图3所示。

图3 温度对减压渣油脱钙效果的影响

由图3可见,随着温度的升高,减压渣油中的钙含量逐渐降低,当温度>200 ℃时,脱钙效果保持稳定状态。提高温度可以降低渣油的黏度,增加分子的热运动,减小金属化合物的运动阻力,有利于金属化合物的聚结沉降,提高静电分离效率。但温度不能太高,温度过高会增大渣油的饱和蒸气压和电导率,短路及电弧极易发生,致使电压不稳,电流增大,导致能耗增大。因此,从能耗和脱钙效果综合考虑,选择适宜的温度为200 ℃。

2.4 轻油对减压渣油脱钙效果的影响

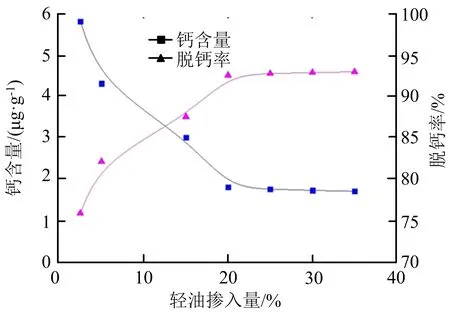

试验条件:电压为12 kV,流量为4 L/h,温度为200 ℃。考察轻油对减压渣油脱钙效果的影响,试验结果如图4所示。掺混轻油的比例以渣油的质量百分数来进行计量。

图4 轻油掺入量对脱钙效果的影响

从图4可以看出,在静电场作用下,随着轻油掺入量的增加,减压渣油中的钙含量逐渐降低,脱钙率呈上升趋势,当轻油掺入量增加到20%时,脱钙率上升趋势变缓。轻油的添加有助于提高减压渣油的脱钙效果,其原因在于:随着轻油掺入量的增加,减压渣油的黏度逐渐降低,金属化合物的运动阻力减小,更容易被脱除。但是当轻油掺入量>20%后,减压渣油中的钙含量保持不变,脱钙率趋于稳定,继续增大轻油掺入比例意义不大。从经济性及资源利用的有效性考虑,选择合适的轻油掺入量为20%,并进行优化工艺试验。

2.5 综合优化试验

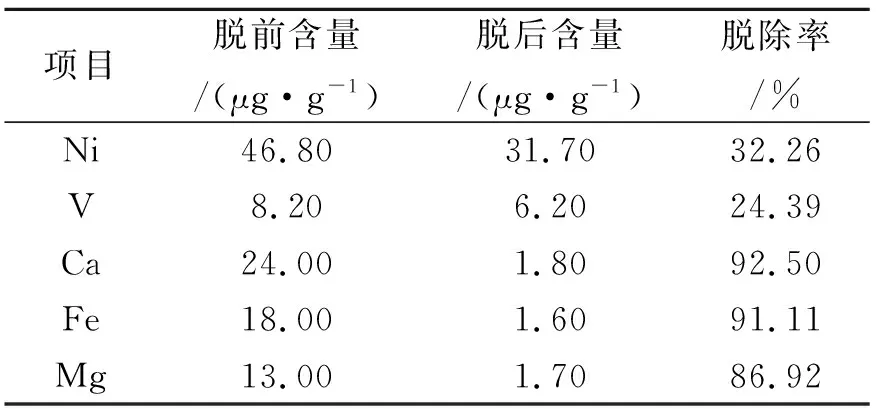

根据上述试验结果得出优化工艺条件为:温度200 ℃,电压12 000 V,流量4 L/h,轻油掺入量20%。在该工艺条件下,进行重复验证试验,并对其他金属的脱除效果进行评价,试验结果见表2。

表2 综合优化试验结果

综合优化试验结果表明:减压渣油经过静电分离处理后,其钙含量可降低至1.8 μg/g,脱钙率高达92.50%,减压渣油中的镁、铁含量显著下降,镍、钒等金属含量也有一定程度的下降,减轻了渣油中的金属等杂质对后续装置的不利影响。因此,针对减压渣油中金属的脱除,静电分离法效果十分显著。

2.6 减压渣油微观形貌观察

采用尼康TS100F显微系统对未施加电场以及电场施加中的减压渣油进行微观形貌观察,其微观形貌分别见图5和图6。

图5 未施加电场的减压渣油微观形貌

图6 电场施加中的减压渣油微观形貌

对比图5和图6可以发现:未施加电场时,减压渣油的体系比较稳定,未出现极性物质聚结与沉降现象;施加电场时,减压渣油体系的稳定性开始下降,出现大量极性物质的聚结与沉降。在静电分离器底部收集这些沉降物质进行分析,分析结果表明,沉降物主要组成为沥青质、硫酸盐、碳酸盐和磺酸盐等物质。

相关研究表明,沥青质聚结沉降的发生,与石油胶体体系的稳定性密切相关。一般认为,分散介质的黏度和芳香度、分散相沥青质的含量以及油样的杂原子数量等都对石油胶体体系的稳定性有着重要的影响。分散介质的黏度和芳香度越大,沥青质含量越低,以及油样中含有的杂原子越多, 体系中的胶体分散状态越稳定, 其中的沥青质越不容易聚结沉降。

因此,通过在减压渣油中掺入轻油稀释降低黏度,再结合静电聚结的强化作用,可以改变胶体的稳定性,实现沥青质的聚结沉积,并脱除减压渣油中的金属。

3 结论

采用自建的静电分离试验装置,开展了减压渣油脱钙技术研究,试验结果表明:在流量4 L/h,电压12 000 V,温度200 ℃,掺混轻油质量分数为20%的优化工艺条件下,对减压渣油进行静电分离处理,其钙含量可降低至1.8 μg/g,脱钙率高达92.50%,渣油中的镁、铁含量显著下降,镍、钒等金属含量也有一定程度的下降,减轻了渣油中的金属等杂质对后续装置的不利影响。