轻油油水分离器油水分离问题分析及优化

2022-01-14张晓明张沛鑫宁伟彪

张晓明 ,赵 斌 , 张沛鑫 , 宁伟彪 , 梅 城

(河南首成科技新材料有限公司 , 河南 许昌 452670)

1 生产现状及存在问题

煤焦油是以芳香烃为主的有机混合物,含有一万多种化合物,可提取的约500种,目前,有利用价值且可提取的约50种。对煤焦油进行进一步地深加工,可获得轻油、酚、萘、洗油、蒽、咔唑、吲哚、沥青等一系列产品。煤焦油深加工产品在有机化学和精细化工方面有着广泛的应用,萘可用于制取邻苯二甲酸酐,酚及其同系物可用于生产合成纤维,蒽可制蒽醌燃料、合成揉剂及油漆;咔唑是塑料、染料、农药的重要原料等。

轻油为煤焦油常压蒸馏中切取的馏程170 ℃前的馏出物,产率为无水煤焦油的0.4%~0.8%。轻油化学组成与重苯相似,其质量厂控指标如下:密度0.865~0.900 kg/L;酚含量(体积分数),≤4%;初馏点,≤95 ℃;180 ℃前馏出量(体积分数),≥90.0%[6]。

本单位焦油蒸馏工艺采用双塔单炉设计,其中轻油产出工艺简图如图1所示。

由图1可以看出,轻油气相及水蒸气从脱水塔顶产出,经轻油冷凝器、油水分离器到达轻油回流槽(产品槽),部分轻油再由轻油回流泵输送至脱水塔顶部用以控制塔顶温度,因此轻油水分的控制对脱水塔工艺条件有较大影响,当轻油含水分较高时,会造成脱水塔底部及顶部温度降低,塔顶压力上升。生产操作中塔顶回流液水分的排除,主要是通过轻油油水分离器进行分离操作,轻油油水分离器结构如图2所示。

图1 轻油产出工艺简图

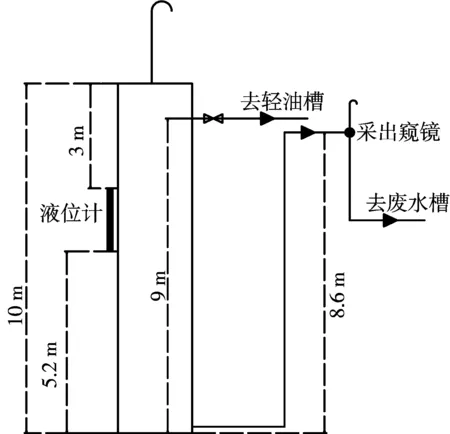

图2 轻油油水分离器结构简图

在生产中含水轻油由油水分离器中部进入,在油水分离器中由于密度差别而逐渐分层,密度较小的轻油由上层轻油采出管线排出进入轻油回流槽,而密度相对较大的分离水则由分离器底部排出,其中轻油采出管线高度9 m,分离水采出管线高度为5 m,液位计下端高度5.2 m,长度1.8 m。实际生产操作中,当油水分离器内部液位高于9 m时,轻油可由分离器顶部自流排出,而分离水则由下部采出阀门通过操作工操作而排出至废水槽。

由于分离器内分离废水的采出与否,以及采出时间长短都受到操作工人为因素的影响,使得轻油的产量及质量、脱水塔工艺条件随之变化,进而影响到轻油质量,形成恶性循环。当分离废水采出时间较长时,则会造成轻油无产出,同时还可能会使轻油由分离水管线采出至废水槽,不仅使轻油产率下降,同时造成极大的安全隐患。当分离废水长时间无采出时,废水则会通过轻油采出管线伴随轻油采出至轻油回流槽,对轻油质量造成影响,使轻油密度偏高;同时,部分水分伴随轻油回流输送至脱水塔顶,在塔盘间传质传热过程中急剧汽化,带走大量热量,不仅造成脱水塔顶部温度、压力偏高,底部温度偏低,还会使部分工业萘被水蒸气带出脱水塔,经轻油冷凝器冷却后进入油水分离器。严重时会造成轻油冷凝器液相管线堵塞而脱水塔顶压力上升,或堵塞油水分离器轻油采出管线,造成油水分离器冒槽事故。结合生产实际运行情况,对2018—2020年期间轻油产出及回流系统出现问题进行大致统计如下:冷凝器堵塞12次,分离器冒槽2次,废水槽含轻油10次,脱水塔顶压力偏高30次,轻油密度偏高45次。同时对这期间每月轻油收率进行统计如表1所示。由表1可以看出,由于油水分离器的不当操作,不仅造成系统工艺及产品质量问题,同时也使得轻油收率极不稳定,平均收率约为0.5%,这些都对焦油蒸馏系统长周期运行造成重大影响,应当重点对轻油油水分离器采取必要改造措施,以稳定生产系统及轻油产品质量。

表1 轻油收率统计

2 油水分离器改造方案及实施

对轻油油水分离器的改造目标主要是能够实现油水彻底分离,同时能够实现油与水的自动排出,减少人为操作对系统所造成的影响,进而稳定生产系统及产品质量。

轻油油水分离器中油水分离主要是利用油水密度不同而实现自动分离,同时也可通过调整油水采出管线高度进而实现油与水的自动排出。

在原有基础上对油水分离器进行改造,轻油采出管线高度固定h1=9 m,同时为了能够使油水分离界面显示在玻璃液位计中,使分离器中分离水最低高度按h水=5.2 m,此时油水界面在液位计最下端,轻油高度h油=3.8 m,分离水管线高度为H,对轻油、分离水实际密度化验,轻油密度ρ油=0.89 kg/L,分离废水密度ρ水=1.03 kg/L,由分离器底部压强相等可得出如下方程:

ρ水gH=ρ油gh油+ρ水gh水

1.03gH=(0.89×3.8 g+1.03×5.2 g)

H=(0.89×3.8 g+1.03×5.2 g)/1.03 g

=8.582

若按油水分离界面在液位计最上端显示,则h水=7 m,h油=2 m,相同公式计算可以得出H=8.728 m。由此可以得出:实现油水自动采出,同时油水界面能够在液位计中显示,分离水采出管线理论高度为8.582~8.728 m。在实际设计中将分离水采出管线高度设计为H=8.6 m,按以下方程可得出油水分离界面实际高度h水。

ρ油g(9-h水)+ρ水gh水=ρ水gH

h水=6.057 m

当分离器中分离水高度为6.057 m时,则在液位计中油水界面高出最低端0.857 m,位于液位计中部。由此可得出轻油油水分离器实际改造中分离水采出管线适宜高度H=8.6 m,其效果如图3所示。

图3 轻油油水分离器改造实际效果图

由图3可看出,油水分离器底部在采出管线阀门为常开,顶部添加窥镜以便观察分离水采出大小,同时为防止分离水管线产生虹吸现象,在窥镜上部安装常开放散管。

3 改造效果追踪及效益分析

经改造后油水分离器正常运行时,采油、采水阀门为全开状态,分离器内油水界面保持稳定,油路、水路窥镜采出稳定,油水分离效果较好,不仅消除了废水含油及产品槽水分偏高的不正常情况,同时稳定了脱水塔顶温度及压力,使生产平稳运行。

分析改造后,其收率能够稳定在0.6%左右,较改造之前收率提升0.1%,按单套焦油加工系统15万t/a加工量,预计全年轻油产量提升150 t,为公司增收营业额约40万元,同时解决了废水含油,处理难度较大的环保问题,达到了预期目标。