羊场湾煤矿上行开采合理巷道断面形状确定

2022-02-26杨胜利刘传义许金梦

杨胜利,刘传义,李 明,刘 垚,许金梦,岳 豪

(中国矿业大学(北京)能源与矿业学院,北京 100083)

近年来随着赋存条件较好的优质煤炭资源被逐步采出,煤矿开采向西部和深部转移,开采难度逐渐增大[1-3],遗留煤炭资源复采逐渐被重视起来,因此,很多矿井面临着上层遗留煤炭资源复采的问题。对于上行开采等特殊条件下的矿井,即使采用先进的支护技术手段,仍然可能出现巷道维护困难等技术难题。因此,选择合适的断面形状对巷道稳定及后期维护难度有着重要影响。

国内外学者针对上行开采及不同条件下的合理断面形状展开了大量研究,卢鑫等[4]通过理论分析和现场观测得到了上行开采工作面受下部工作面的影响规律;孟庆彬等[5]采用数值模拟研究了深部高应力软岩条件下6种断面形状巷道的围岩变形特征与塑性区分布规律;韩现民等[6]通过数值计算和现场试验对比分析了马蹄形、大曲率边墙、似圆形断面下的隧道支护受力与围岩变形特征,发现似圆形断面可有效控制围岩变形量和变形速率;高富强[7]研究发现圆拱形巷道围岩稳定性明显优于矩形巷道,且矢跨比为0.2时对巷道围岩应力状况有明显改善;张农等[8]采用数值模拟分析了椭圆形断面巷道不同侧压系数下的塑性区范围,提出了上行开采卸压区顶板巷道维护的基本原则和控制方法;李桂臣等[9]对6种巷道断面形状进行了优化研究,并提出了“等效开挖”理念和“无效加固区”的概念;纵帅[10]利用VR Mine软件平台实现了煤矿巷道断面的参数化设计;殷帅峰等[11]研究了矩形断面尺寸效应对巷道围岩稳定性的影响;左建平等[12]通过调查大量巷道破坏实例,分析了圆形与矩形断面巷道围岩受力特征与应力分布,提出了巷道等强支护模型;董红娟等[13]采用数值模拟开展了高应力软围岩条件下梯形和拱形断面对巷道围岩稳定性的影响,发现梯形巷道变形的主要原因是顶板下沉而拱形巷道变形原因在于两帮移进和底鼓;胡磊等[14]采用ANSYS模拟分析了不同断面形状和不同跨度下巷道围岩的变形情况,得出矩形断面对巷道围岩水平和垂直位移影响最大;杨双林[15]采用岩土计算软件对厚中砂岩中大断面巷道形状进行了优化设计;李小裕[16]等对复杂采动条件下不同断面巷道围岩的稳定性进行了分析,得到了不同断面巷道掘进时的围岩应力应变情况。

并且对上行开采及不同条件下的巷道断面形状研究较为成熟,但研究成果多针对水平、单一煤层传统下行开采条件下得出,针对缓倾斜煤层上行开采巷道断面形状的合理选择及支护参数研究较少,因此,本文以神华宁煤羊场湾煤矿为工程背景,运用理论计算、数值模拟、现场验证等方法,合理确定了羊场湾煤矿上行开采巷道断面形状与支护参数,为工程背景相似的矿井提供理论依据。

1 工程背景

羊场湾煤矿位于宁夏回族自治区灵武市宁东镇境内,井田内赋存有一煤、二煤等多层优质煤炭资源,其中一层煤厚度平均1.85m,倾角8°~12°,二层煤厚度平均6.91m,倾角11°~13°,一煤和二煤之间层间距平均15.4m,属近距离煤层,顶底板岩层以砂岩、粉砂岩为主,f=3~4。当前12采区一煤下的二煤已开采完毕,为提高资源回收率,拟对采空区上方一煤进行回采,需要在12采区二煤采空区上方掘进一煤探巷,探查上覆一煤及其顶、底板赋存情况。一煤探巷共设计1#、2#两条探巷,位于Y120201工作面采空区上方,与研究上行开采条件下采空区上方掘进巷道围岩应力分布与破坏特征。Y120201工作面为12采区首采工作面,两条探巷分别与Y120201工作面回风巷、运输巷内错20m,探巷与工作面空间相对位置如图1所示。

图1 工作面及探巷位置

2 上行开采覆岩破坏范围

2.1 “两带”理论计算

二煤120201综采工作面采高5.5m,顶板为粉砂岩、细砂岩,f:3~4,属于中硬岩层,可选用《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中的经验公式,计算二煤开采后“三带”的分布范围,进而分析一煤及其顶底板赋存情况。

垮落带高度Hk:

裂隙带高度Hli:

式中,∑M为累计采厚,m;±项为中误差。

带入数据可得二煤开采后,采空区上方垮落带高度为10.06~14.46m,裂隙带高度为38.75~49.95m。

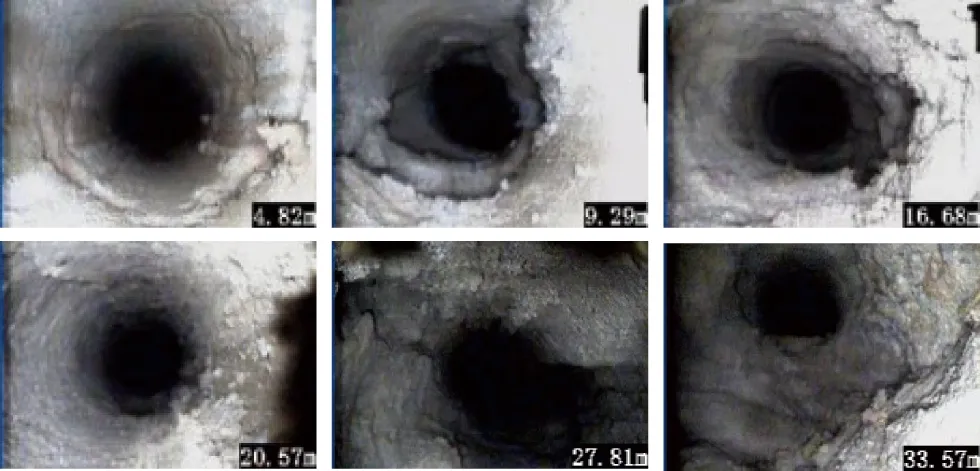

2.2 覆岩破坏范围实测

为探明二煤开挖后一煤及其顶底板赋存情况,在现场开展覆岩破坏钻孔窥视,窥视结果如图2所示。随着窥视深度增大,覆岩破坏未呈现明显变化规律,局部出现环向裂隙(4.8m处),局部围岩较为完整(20m处),大部分围岩较为破碎,甚至出现错位和离层(9.3m、16.6m、27.8m、33.5m。整体来说围岩较为完整性较低,局部煤岩层发生断裂,围岩较破碎裂隙发育,局部松软易发生垮落现象。且根据窥视结果可得,裂隙带高度在33m以上,与理论计算结果较为吻合,一煤和二煤之间层间距平均15.4m,故推测一煤位于采空区上方裂隙带内,上行开采巷道得采掘工程也在裂隙带内开展。

图2 现场钻孔窥视情况

3 合理巷道形状确定数值模拟

3.1 模拟断面形状选择

当前我国煤矿巷道常用断面形状以矩形、梯形、三心拱(微拱形)、直墙半圆拱形为主,查阅相关专著[17]与文献[18],总结以上各断面形状及优缺点见表1。

表1 常用巷道断面形状优缺点及适用范围

结合矿井二煤已采巷道断面形状选择实际情况,参考表1巷道断面形状优缺点及适用范围,本文进一步选取矩形、微拱形、直墙半圆拱形三种巷道断面开展数值模拟。

3.2 模型建立与参数确定

为满足模拟二煤采动后在采空区上方开掘巷道的研究需求,对照探巷设计位置,选取Y120201工作面及其上方岩层为数值模拟对象,研究不同断面巷道在采空区上方的稳定性。缓倾斜煤层中同时建立工作面与不同断面巷道网格划分较为困难,采用ANSYS软件进行初步建模,并导入FLAC3D,模型尺寸400m×400m×180m,模拟煤岩层倾角10°,模型共包括486160个单元和504630个节点,模型底部为固定约束,模型四周为水平固定约束,上部为自由边界,在模型的上部施加铅直向下的压应力,模拟上覆岩层的补偿应力。建立的数值模型如图3所示。

图3 数值模型

模型计算依据摩尔-库伦屈服准则,模拟煤岩体力学参数根据煤层及顶底板岩性特征确定,具体参数见表2。采用双屈服模型模拟二煤开采后采空区垮落矸石承载特征,并通过不断改变双屈服模型参数,使模型不断接近二煤工作面开采采空区压实后的实际状态[19],具体参数见表3。

表2 模拟煤岩层参数表

表3 模拟采空区冒落矸石参数

3.3 数值模拟步骤

将三种断面巷道模型赋相同参数,计算平衡至初始地应力状态;对120201工作面进行模拟开挖,采用双屈服模型填采空区,计算至平衡,得到二煤开挖后采空区上方煤岩体的赋存状态;对三种不同断面巷道模拟开挖,计算至平衡,得到巷道的变形及破坏特征。

3.4 数值模拟分析

对设计的1#及2#探巷进行了模拟,由于2#探巷埋深较大,地应力作用对不同断面巷道影响的差异更加明显,故下文主要针对2#探巷进行分析。巷道开挖后,围岩应力重新分布,不同断面巷道围岩垂直应力及水平应力分布如图4所示,由垂直应力云图分析可得:巷道开挖后,在巷道四角处形成压应力集中,受煤层倾角影响,应力集中呈现明显非对称特征,其中巷道左下角及右上角应力集中程度与集中范围较大,明显大于另外两角;三种断面中,矩形巷道四角压应力集中较最为明显,最大可达约17MPa,微拱形断面与直墙半圆拱断面相差不大;由于围岩变形,在巷道顶底板及两帮,出现了拉应力,三种断面底板拉应力分布范围相差不大,但顶板中矩形断面巷道拉应力分布范围最大,微拱断面次之,直墙半圆拱断面顶板几乎不出现拉应力。由水平应力云图可得:与垂直应力集中类似,在巷道左下角及右上角形成了水平应力集中,且巷道左下角应力集中程度直墙半圆拱形断面最小,巷道右上角应力集中程度微拱形断面最小。

图4 不同断面巷道应力云图

不同断面巷道开挖后位移分布如图5所示,由水平云图分析可得,巷道开挖后呈现明显的水平位移特征,巷道两帮中的煤帮岩性较软,受力后变形较大,向巷道内“挤出”;矩形巷道、微拱形巷道、直墙半圆拱巷道最大水平位移约为144mm、138mm、124mm,直墙半圆拱形两帮变形移进量最小;由垂直位移云图分析可得,竖直方向位移主要发生在巷道顶底板及两帮中的煤体中,矩形巷道、微拱形巷道、直墙半圆拱巷道有不同程度的顶板下沉与底板鼓起,变形范围在0~20mm之间,明显小于两帮的变形范围。

图5 不同断面巷道位移云图

在巷道顶底板及两帮布置4条侧线,监测巷道顶底板及两帮的应力及位移分布如图6—图8所示。

图6 顶底板及两帮垂直应力分布曲线

图7 顶底板及两帮水平应力分布曲线

图8 顶底板及两帮位移量分布曲线

综上分析,缓倾斜煤层不同断面巷道仍会在角部产生应力集中,但由于煤层角度的存在使应力集中产生了非对称特征,导致左下、右上角部的应力集中程度与范围明显大于另外两角,应力偏转使其较水平煤层巷道应力集中更为严重;微拱形与直墙半圆拱形巷道应力集中程度及范围较小,顶板附近应力分布较为明显优于矩形巷道;随距离巷道表面距离增大,巷道顶板及两帮垂直应力与水平应力存在相同规律,直墙半圆拱巷道围岩应力最大,承载能力最好,微拱巷道次之,矩形巷道最小(底板规律相反,可能与上行开采有关);不同断面巷道呈现明显水平变形特征,顶底板变形范围在0~20mm,两帮变形范围在0~150mm,两帮移进量明显大于巷道顶底板变形量;随距离巷道表面距离增大,巷道顶板及两帮位移量呈现相同规律,矩形巷道顶板下沉量与两帮移进量最大,变形最为严重,微拱巷道次之,直墙半圆拱巷道变形量最小(底板规律相反,可能与上行开采有关)。整体来看,已有的不同断面巷道围岩稳定性的研究成果仍适用上行开采下的缓倾斜煤层,直墙半圆拱形巷道稳定性最好,微拱次之,矩形断面稳定性最差。

3.5 巷道断面确定

综合以上现场实际情况与数值模拟结果,应首先优化巷道断面选择,提高围岩自承能力,保证上行开采条件下的巷道围岩稳定,故放弃围岩自承能力与稳定性较差的矩形断面,优先选择稳定性较好的直墙半圆拱巷道断面。现场可在确定直墙半圆拱巷道稳定且支护效果较好的情况下,进一步提高断面利用率,尝试采用微拱形巷道,并进行最终的巷道断面确定。

4 现场验证

为确定合理断面形状,现场进行了不同断面巷道掘进实验。探巷掘进初期,由于不了解二煤采动影响下一煤的完整性特征,采用稳定性最好的直墙半圆拱形断面配合锚网喷支护形式,为防止围岩大范围失稳现象,采用U型钢加强支护。采用上述断面和支护形式掘进过程中,发现探巷围岩变形量很小,围岩自稳能力高于预期,如图9(a)所示,巷道表面光滑,无破坏现象。为了降低探巷掘进成本,巷道掘进第二阶段,将巷道断面形状改为矩形,矩形巷道围岩自承能力与稳定性较差,采用锚网喷联合支护形式,同时试验增加工字钢棚及架设“一梁二柱”π型钢棚加强支护,如图9(b)所示,但架棚影响掘进速度,且后期单体支柱棚维护量大。为了提高探巷掘进效率,再次改变巷道断面,如图9(c)所示,将其设计为三心拱形(微拱),采用锚网喷联合支护形式,在顶板破碎段加大注浆压力,该断面和支护形式下,探巷满足稳定性需求,在后续掘进过程中,探巷持续采用微拱形断面。现场巷道断面演化情况与上文分析结果较为一致,验证了分析的合理性。

图9 现场巷道情况

5 结 论

1)理论计算了羊场湾煤矿二煤工作面开采后的“两带”高度,并通过现场钻孔窥视对计算结果进行了验证,发现二煤开采后上部围岩完整性较低,局部煤岩层发生断裂,围岩较破碎裂隙发育,局部松软易发生垮落现象。

2)总结了矩形、梯形、微拱、直墙半圆拱形等四种巷道断面形状的优缺点与适用范围,结合现场实际情况初步选择了矩形、微拱、直墙半圆拱形断面形状进行数值模拟。

3)建立了缓倾斜煤层上行开采数值计算模型,模拟分析了三种断面巷道在上行开采条件下的受力与变形特征,发现了上行开采条件下直墙半圆拱型围岩稳定性最好,微拱形次之,矩形最差。

4)结合数值模拟与现场验证,发现直墙半圆拱形与微拱形都能满足现场巷道围岩稳定性需要,结合数值模拟分析与现场验证结果,确定了羊场湾煤矿微拱形断面为最优断面。