煤矿智能化综采装备系统及其可靠性分析

2022-02-26焦承尧王永强张幸福

焦承尧,王永强,张幸福,黄 莹

(郑州煤矿机械集团股份有限公司,河南 郑州 450016)

我国煤炭以井工开采为主,经过多年的探索与发展,其开采技术经历了由炮采、普采、综采到目前的自动化、智能化开采的发展阶段[1,2],智能化开采适应现代工业技术革命发展趋势,是保障国家能源安全、实现煤炭工业高质量发展的主要方向[3],其特点是综采设备具备自感知、自学习、自决策、自控制、自修正的能力,通过综采装备间的协调配合实现自适应开采[4-8]。

我国的智能化开采尚处于初级智能化阶段,虽取得了一定成绩,但仍存在发展理念不清晰、智能化建设技术标准与规范缺失、缺乏整体技术架构设计、研发滞后于企业发展需求、技术装备保障不足、研发平台不健全、高端人才匮乏等诸多问题,煤矿常态智能化开采仍难以实现[9-10]。

智能化综采工作面系统复杂庞大、设备相互关联程度高,智能化综采装备系统的可靠性成为制约智能化开采的决定性因素。传统机械化综采装备系统可靠性多是集中于机械结构部件的可靠性[11,12],而智能化综采装备系统是多技术融合的多智能体系统,其系统复杂程度及智能程度均高于机械化综采装备系统,为确定智能化综采装备系统可靠性的影响因素和评价指标,笔者通过分析智能化综采装备系统的内涵及其特征,从子系统固有可靠性、子系统间融合度、装备系统与生产环境融合度等3个方面明确智能化综采装备系统可靠性的影响因素和存在问题,并据此提出提升智能化综采装备系统可靠性的关键技术方向。

1 智能化综采装备系统概念

1.1 智能化综采装备的系统内涵

智能化综采装备系统是以智能化综采装备(以下简称“智采装备”)为核心,将感知系统、通信系统、控制系统等各类组成单元与机械化装备有机融合在一起,以信息为主导,进行煤矿生产大数据的采集、分析、决策一体化,形成从装备、通信、感知、控制到决策管理层级的精准协同作业系统[13]。其基本目标是实现综采装备基于自身运行状况及环境的自感知、基于综采装备的嵌入式微型计算机及云端计算中心的自决策和基于决策信息对综采装备系统进行自动动态精准协同控制。智能化综采装备系统的内涵如图1所示。

图1 智能化综采装备系统的内涵

1.2 智能化综采装备的系统特征

智采装备系统的主要特征是以智能化单机综采装备为基础,通过对采煤工作面生产大数据的实时动态感知和分析决策,实现工作面生产系统内设备、环境、人的互联互通,进而通过分布式控制系统实现综采装备的分散控制和集中协同控制,如图2所示。

图2 智能化综采装备系统特征

智能化单机综采装备是基础。智采装备不再是简单的机械结构组合,而是将感知元件、控制系统、通讯线路与机械结构组成的智能体,不但需要保证装备制造加工的可靠性而且要保证各智能机构与机械结构的融合稳定性,从而保证作业环境精准感知、设备准确定位、装备运行姿态监测以及采煤机自主截割、液压支架自动跟机移架、输送机负载保护等智能化综采作业的顺利完成。

生产大数据是核心。生产数据是智能化开采阶段的核心内容,不但为智采装备系统的自适应、自控制、自决策提供基础,同时为人工智能模型提供历史数据学习样本[14],实现对作业环境的动态预测和综采装备系统的预警控制,而且为生产数据可视化及开采环境虚拟再现提供来源。

智采装备的互联互通是关键。与传统综采装备系统的单机装备控制相比,智采装备系统将智能化装备、环境、人组成一个有机融合的整体,通过物联网技术将广泛布置的传感器、通讯网络、嵌入式计算终端、智能控制中心构成覆盖整个生产系统的信息传输网络[15],实现生产信息在装备与装备、装备与环境、装备与人的泛在连接及交流,最终达到智采装备系统的协同控制。

智采装备的精准协同控制是目标。井下生产系统是一个复杂的、动态的、大型系统,由多个子系统构成,各子系统之间相互影响、相互制约,尤其是智能化开采工作面由多个智能化装备组成的多智能体系统,每个独立的子系统都具有独立的逻辑思维推理能力,需要基于作业环境变化和工艺流程需求,通过控制系统的自学习和自决策对各子系统行为进行调控,以实现全局最优控制。

2 智能化综采装备系统可靠性

可靠性是指产品在规定的条件下、在规定的时间内完成规定的功能的能力,基于此可将智采装备系统的可靠性定义为智采装备系统在规定的条件下和规定的时间内完成规定的功能的能力。智采装备系统可靠性可以反映在三方面:子系统固有可靠性,子系统间融合度,装备系统与生产环境融合度[16-18]。

1)子系统固有可靠性。子系统固有可靠度是影响综采装备系统的本质属性,任何完善可靠的系统都是建立在各组成元件可靠的基础上。智采装备系统是集合了感知系统、计算决策系统、自动控制系统、通信系统和装备机械结构的多智能体系统,不但要保证智采装备各子系统本身的固有可靠性,还要实现智采装备的自感知、自决策、自控制、自适应的功能。

2)子系统间融合度。系统融合简单来讲是把多个系统融合为一个系统,通过内部各子系统间的配合运作,发挥单个系统难以实现的特定功能,就智采装备系统而言,其系统融合包括装备系统内部各子系统间融合和装备系统与生产环境的融合两方面内容。智采装备系统融合度用于衡量智采装备系统内部各生产要素之间的契合程度,根据智采装备系统融合特征可以分为子系统间融合度和装备系统与生产环境融合度。智能化开采条件下智采装备系统各子系统的互联、互通、互操作是实现整体系统连续稳定工作的基础特征,多源异构生产大数据的融合是基础中的核心。

3)装备系统与生产环境融合度。煤矿地质环境复杂多变、工作空间狭小、开采影响因素众多,智能化开采的目标是综采装备系统能实时感知开采环境的变化特征,建立装备运行策略与环境参数的耦合关系模型以及相应的控制逻辑,从而实现在开采环境和空间约束条件下的全局最优控制路径规划和自适应控制参数决策。因此装备系统与生产环境的融合度不但是影响智采装备系统可靠性的重要因素,也是智能化开采所要追求的最高目标。

基于上述对影响智采装备系统可靠性的主要因素的分析,将衡量智采装备系统可靠性的指标体系分为综采装备可靠性、传感系统可靠性、控制系统可靠性、通信系统可靠性、生产数据融合度和装备系统与生产环境适应性等6个方面,具体指标体系见表1。

表1 智采装备系统的可靠性指标体系

3 智采装备系统可靠性提升措施

3.1 综采装备可靠性

我国在综采装备制造行业已经取得了迅速得发展,形成体系完整、种类齐全、性能优异的煤机产品制造链,但是国产综采装备主要集中于中低端产品的制造,整体可靠性与国外相比仍有不小差距[19-21]。

提升综采装备可靠性需要进行以下关键技术的突破:①攻克采煤机齿轮、刮板输送机特殊槽等部件的高强度用钢及耐磨抗腐蚀涂层材料的加工工艺;②加强结构件大功率激光智能切割技术、高强钢免预热焊接技术、表面复合材料激光熔覆技术、关键件热处理技术等技术的研发;③增强综采装备关键控制元件如变频器、大功率减速器、大功率软启动装备等的核心制造工艺水平;④完善基于全面感知和智能算法的智采装备的故障自诊断技术。

3.2 传感系统可靠性

智能感知是煤矿智能开采最基础性的也是最重要的功能,现有的感知系统仍然难以满足常态智能化开采的需求,主要存在以下缺点:①传感器可靠性差,由于井下潮湿、狭小、高粉尘、强震动、电磁干扰强烈的复杂作业环境以及传感元件本身可靠性不高,造成传感器感知精度低且无法连续稳定感知设备与环境信息;②感知局限性,缺乏针对综采装备特殊构件、特殊生产环境相应的传感元件,存在感知盲点,无法为智能决策提供足够的信息支撑;③缺乏覆盖整个煤矿生产环节的分布式感知网络,无法实现全生产系统的泛在感知。

提升传感系统可靠性亟需进行以下关键突破:①开发适应煤矿复杂环境的高性能、高可靠性、长寿命的矿用传感器及其他监控设备,如光纤传感器;②加大影响装备自适应开采的关键信息感知装置与技术的研发,如煤岩界面识别装置、煤矸识别装备、顶煤厚度探测装置等;③建立基于物联网技术的生产系统智能感知网络,形成矿井泛在信息感知的生产全信息场景;④建立煤矿多源感知信息管理平台,对多源信息进行统一标准化存储、动态推送与实时发布。

3.3 控制系统可靠性

智采装备的控制系统是整个智能化综采装备系统的“大脑”,是影响智能化开采及智采装备系统协同作业的直接因素。

提升综采准备控制系统需要进行以下关键突破:①从设计层面对综采设备系统进行统一设计与规划,整合繁冗的系统,开发成套可靠的自动化控制系统,提高控制系统的鲁棒性;②优化控制系统结构,采用分布式控制网络布置结构将单机自主反馈控制系统与综合协调控制系统进行有机融合;③对生产大数据进行深度挖掘,建立矿山开采设备之间及其与人、生产环境的耦合关联关系,构建智慧煤矿信息逻辑模型,增强智能决策算法的准确性和适应性;④构建完善的智慧矿山边缘云协同计算技术架构,提高矿山大数据的信息交互整合能力和智能快速决策能力。

3.4 通信系统可靠性

通信系统是连接智采装备系统内各子系统的“中枢神经”,是制约智能化开采的又一大关键因素。由于我国目前尚没有形成统一的综采装备供应模式,综采装备的供应厂家不同,不同综采装备采用不同的通讯协议和数据接口,仅工作面核心网关与工作面综采装备间的通讯协议即存在CAN、Modbus RTU、TCP、OPC DA/UA、TCP/UDP、EIP等总线类、以太网类通讯协议,如图3所示,集控系统内部的感知信息和控制信息的传输与交互需要重组转换,严重影响信息交互的时效性。加之缺乏集有线传输与无线传输优势的融合信息传输技术,造成大体量感知数据传输时效性差、控制与反馈信息无法实时动态响应、多源异构数据融合困难等难题。

图3 综采装备通讯协议和数据接口

提升通信系统可靠性的关键技术有:①集合优秀国产综采装备制造企业的产品优势,形成相互合作的综采装备系统制造产业链,基于顶层设计,规划成套化智采装备制造方案,形成统一的智采装备系统装配规范;②建立多层次通信网络系统,包括工作面基础骨干网络、设备控制专有链路、设备内部专有链路等,以满足不同设备及数据通信场景及对信息的通信效率和实时性的要求;②EUHT-5G信号在边缘吞吐率、数据丢包率、通信时延、高速移动性上均优于现有无线通讯技术,光纤传感技术是具有传输距离远、本质安全性、抗电磁干扰、环境适应性强等特点的有线通讯技术,应集合两者优势,研究5G通信与光纤通讯的融合传输技术。

3.5 生产数据融合度

数据融合是指将多源传感器获取的感知信息进行综合,消除多源异构信息之间可能存在的冗余和矛盾,并加以互补,产生比单一信息源更精确、更完全、更可靠的数据,生产数据融合度是衡量生产系统对矿山生产大数据进行逻辑或物理上的集合,并为决策系统提供有效数据的能力。

提升生产数据融合度的关键技术有:①建立统一通信协议的通信网络架构,统一设备间的数据接口,实现多源信息融合传输;②基于大数据分析、人工智能等智能化技术建立多源异构数据耦合关联模型,对生产大数据进行一体化管理,实现多源异构数据的耦合分析与综合决策。

3.6 智采装备与生产环境适应性

由于井下开采环境条件的复杂多样,现有智能化开采技术和装备水平尚难以达到自适应开采的要求。

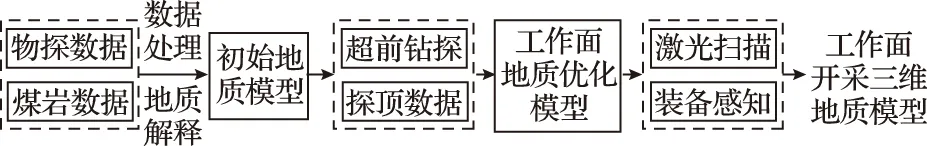

提升装备系统与生产环境融合度需要对以下关键支撑技术进行研究:①基于地质探测技术、传感技术、GIS、三维虚拟仿真等技术的透明工作面构建技术,如图4所示;②基于煤岩识别技术和透明工作面的采煤自适应截割技术;③基于液压支架与围岩耦合关系的围岩智能耦合控制技术;④基于多源信息融合的危险源感知预警和防控技术。

图4 工作面三维地质模型构建过程

4 结 论

1)智能化综采装备系统的内涵是以智能化综采装备为中心,将感知系统、通讯网络、控制系统等各类组成单元有机融合在一起,以信息为主导,进行煤矿生产大数据的采集、分析、决策一体化,形成从装备、通信、感知、控制到决策管理层级的精准协同作业系统。其特征表现为以智能化单机综采装备为基础、以生产大数据为核心、以智能化综采装备的互联互通为关键、以智能化综采装备的精准协同控制为目标。

2)根据影响智采装备系统可靠性的关键因素,建立包含综采装备可靠性、传感系统可靠性、控制系统可靠性、通信系统可靠性、生产数据融合度、装备系统与生产环境融合度等6个方面的智采装备系统可靠性指标体系。

3)为了制造高可靠性智能化综采装备,需要解决智能化综采装备及传感系统、通讯系统、控制系统等关键构件的高精度制造、综采装备间的匹配融合协调作业、成套智能化综采装备的顶层化设计、以及矿山生产大数据的智能分析决策等关键问题。