基于模糊数学的掘进机截割头转速分档预测方法

2022-02-26王鹏江吉晓冬王东杰

杨 阳,王鹏江,吉晓冬,沈 阳,王东杰

(1.石家庄煤矿机械有限公司,河北 石家庄 0500311;2.中国矿业大学(北京)机电与信息工程学院,北京 100083)

近年来,世界主要采煤国家的煤矿开采深度逐年增加,为数不少的矿井开采深度已经达到700~1000m。深部危险煤层的采掘作业条件极为恶劣,置于瓦斯、粉尘的易爆环境,处于高湿、强震、冲击工况,这种条件下采掘信息准确获取和装备可靠调控是实现无人采掘的技术瓶颈,也是煤矿井下采掘装备特有的难题[1-4]。

掘进机是煤矿井下掘进工作的核心设备,主要用于巷道的挖掘,为布置采煤工作面做准备[5-8]。截割头是掘进机的核心截割部件,依靠截割电机驱动,掘进机的工作过程就是利用截割头截割煤岩。在巷道掘进过程中,断面内煤岩赋存条件和物理机械性质复杂多变,导致所截割煤岩的密度和硬度不断变化且具有较大的随机性。截割头受到的负载在连续无规律地变化,且极易受到冲击性的载荷[9-13]。这就会导致截割电机的功率极其不稳定,长时间处于过载或欠载状态,造成截割头和电器件的损伤和破坏,或者导致掘进机驱动冗余,截割效率低下[14-16]。此外,不确定的载荷会在截割过程中产生大量的粉尘,严重危害矿工的安全。因此,实现截割载荷预测和转速调节方法,对延长掘进机的使用寿命和提高巷道掘进效率,最终实现机器人化智能截割有着极为重要的意义。

目前,世界范围内掘进机的截割头大都采用固定转速或者两档转速,在掘进机智能化和机器人化的要求下,已经难以满足生产力的需要。蒲志新[17]通过检测截割电机电流的变化来对截割载荷进行判断,利用PLC和模糊PID算法实现对掘进机截割电机的控制;李晓豁[18]将截割电机电流的变化作为判断载荷的依据,利用遗传算法对截割电机进行模糊控制,降低了掘进机功率损失、提高了工作效率;冯婧[19]提出将直接转矩控制技术应用于煤矿井下巷道掘进截割电机的调速控制,仿真结果验证了该方案的可行性与可靠性,但是并没有对截割载荷信息可靠提取和判断的方案。以上方法没有考虑单一传感器信号不全面、不稳定的问题,不能充分、准确地反映和表征截割载荷的变化,从而无法精确识别煤岩载荷,保证截割头合理调速。

本文提出一种基于模糊数学的掘进机截割头转速分档预测方法。分析了掘进机截割头工作过程,采集了井下多传感器数据。基于模糊数学方法,将井下实测的多传感器信息进行多传感器信息融合,得到截割头载荷预测输出,依据不同工况将截割头转速分为四个档位。

1 多传感器信息采集实验

1.1 掘进机截割头工作过程分析

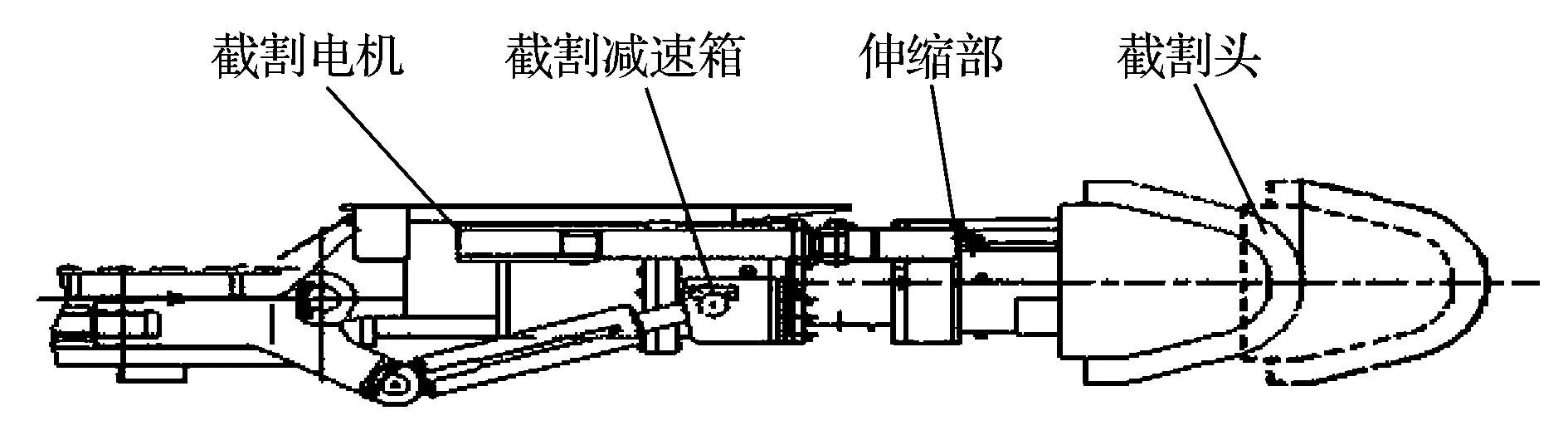

悬臂式掘进机截割巷道断面是由截割头旋转与截割臂摆动共同动作来完成截割断面煤岩的破碎。其中截割臂固联于回转台上,截割头位于截割臂的前端,通过截割减速器与截割电机相连,截割电机一般采用三相异步电动机。掘进机截割系统的作用是破落煤(岩)。截割系统(图1)由截割头、伸缩部、截割减速箱、截割电机等组成。

图1 掘进机截割系统

掘进机在截割过程中,由于所截割煤岩硬度的不同,截割头负载也在不断变化,导致截割电机的输出功率不稳定,使截割电机处于过载和欠载的状态。

1.2 采集实验方案

井下实验选取的机型为EBZ160型悬臂式掘进机,实验地点为冀中能源邢东煤矿,该矿井深度在580~1200m之间,具有较好的综掘工作面条件,比较适合安装各类传感器对掘进机井下工作状态进行监测。根据掘进机的结构特点,以及煤矿综掘工作面的实际状况,在此基础上选用符合煤安标准的BYD-60型矿用隔爆型压力变送器测取升降和回转驱动油缸油路中的压力P。选用实验室自主研发的本安型GBC1000加速度传感器检测截割臂的振动信号Acc。选用EBZ160型掘进机截割电机机载的状态监测传感器,实时检测截割电机电流I。所有数据均存储在机载大容量数据记录仪(黑匣子)中。

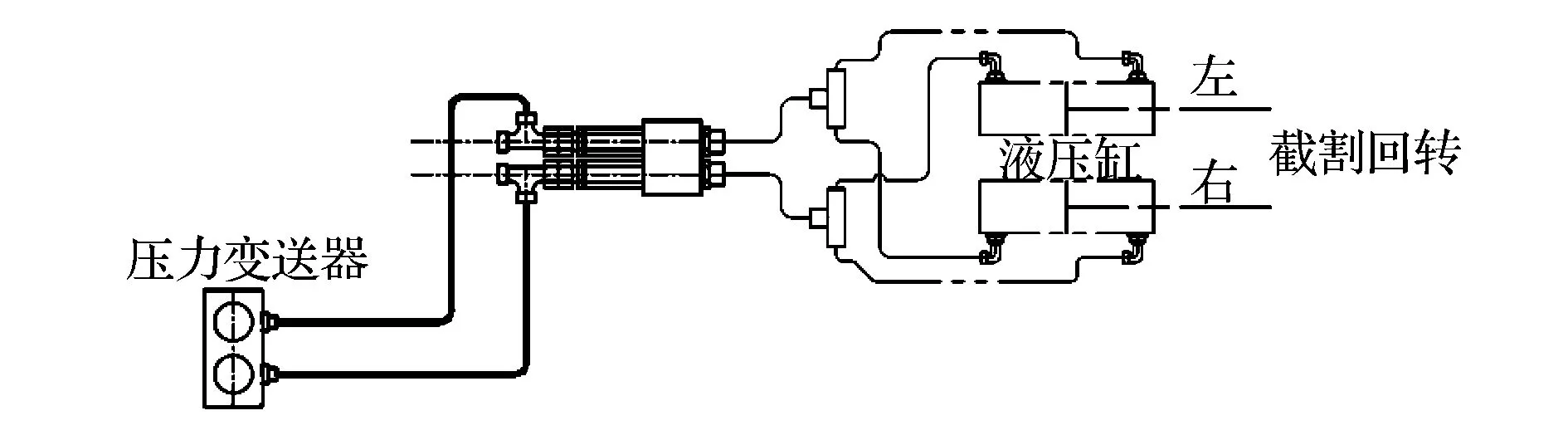

由于掘进机在工作时振动较大,不便于将油压变送器加在平衡阀与油缸之间,所以采取在油路里加装压力变送器的方法采集油压信号。串联两只回转油缸的有杆腔以及无杆腔,依靠压力变送器采集输出的两路油压信号,该油压信号是由三通连接之后引出的。油缸压力采集如图2所示。

图2 油缸压力采集示意图

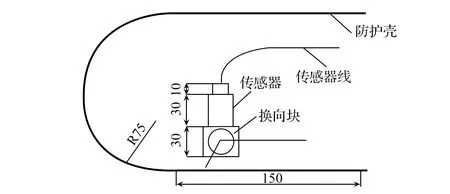

实验测取的振动信号位于振动最强烈的截割臂前段,为保护安装在掘进机表面露出位置的振动传感器,设计并制作了振动传感器保护罩测取时需用保护罩保护。选用实验室自主研发的本安型GBC1000加速度传感器检测截割臂振动信号,所有数据均存储在机载大容量数据记录仪中。如图3所示。

图3 振动传感器保护装置设计图(mm)

该掘进机在井下掘进工作面正常工作两周,存储了大量的有效数据,为利用智能控制算法对掘进机进行控制提供了丰富、有效的数据集。

1.3 多传感器信息数据集

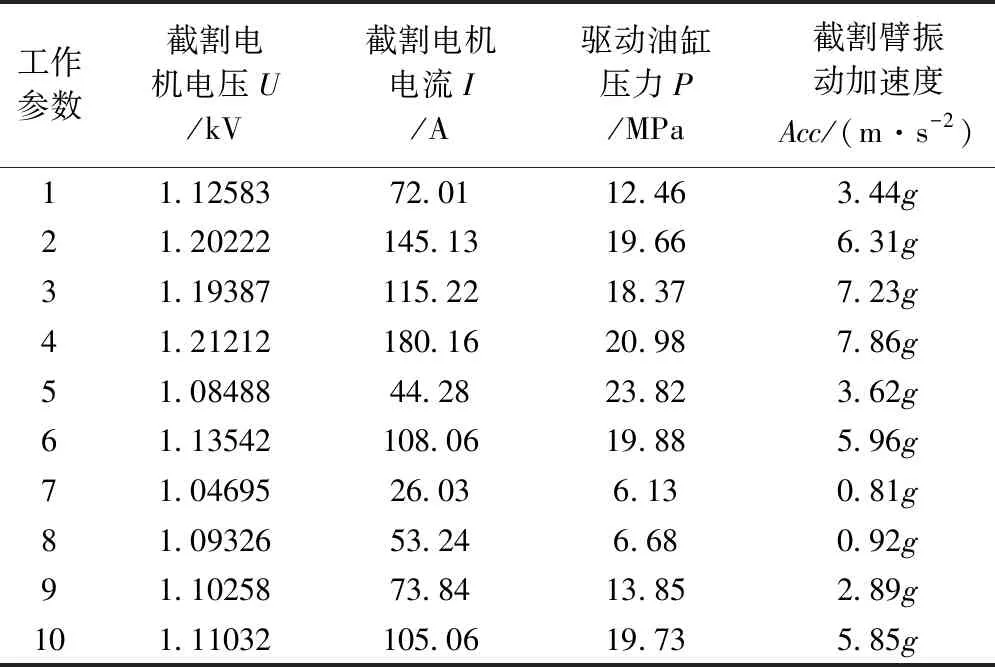

在井下经过几十个完整的工作周期,所采集的多传感器信息可以真实且完整的记录掘进机在井下实际工作时的多传感器信息,为掘进机智能控制提供了完备的数据集。剔除测取数据中不可避免的异常值,选取能完整表述各个截割工况的有效值点。对井下实测数据进行整理,部分样本数据见表1。

表1 井下实测部分样本数据

2 多传感器信息模糊隶属函数

2.1 模糊数学的基本原理

模糊数学是解释和研究模糊性现象的一种理论和方法,又称Fuzzy数学。A(u)用来描述集合A到集合{0,1}上的映射,该映射表示所描述对象属于某模糊集合的程度,用区间[0,1]以内的数值来描述,模糊程度数值上愈靠近1,表示该对象符合该集合的程度愈大,反之程度愈小。

设模糊子集在域U上的映射如下:

μA:U→[0,1]

(1)

式中,A为被μ确定U上的一个模糊子集。模糊子集A的隶属函数记为μ,对象u对子集A的隶属度记为μA(u),它代表u符合A的程度。特殊情况,当A(u)只取0或1两个值时,模糊集合中的隶属函数便退化为普通集合的特征函数,模糊集合A就同样的退化为一个普通集合。

在工程实际应用中,通常实际问题中构成的模糊集是由多个元素组成的,式(1)中总域U可表示为多个元素集合的Descartes乘积,即:

U=U1×U2×…×Un

(2)

模糊集融合方式常采用加权平均型、乘积平均型和混合型。本文采用加权平均型方法融合模糊信息。设模糊集A(u)包含A1(u1),A2(u2),…,An(un)(i=1,2,…,n)。令:

式中,δi为权重向量δ的第i个因素,反映了第i个因素的重要程度,并且满足:

2.2 截割电机电压U、电流I模糊隶属函数

掘进机在工作过程中,截割头依靠其上面截齿对煤岩施加截割作用力,截齿的切割力与切割功率、切割头直径、切割转速间存在以下关系:

式中,T为切割头转矩,N·m;P为切割功率,kW;n为切割转速,r/min;F为切割力,N。

由上式可推得:

截齿的切割力还与煤岩的切割阻抗以及切割深度有关,其存在如下关系:

式中,A为切割阻抗,kN/m;F为切割阻力,kN;h为切割深度,m。

切割阻抗与煤岩坚固性系数(即煤岩硬度)的关系可按经验公式估计:

A=100f

(8)

对于悬臂式掘进机的截割三相异步电机的有功功率为:

式中,P为截割电机有功功率,kW;U为供电电压,V;I为截割电机负载电流,A;cosφ为截割电机的功率因素。

将式(9)代入整理得:

确定截割电机电压U、电流I模糊隶属函数为:

2.3 油缸压力P模糊隶属函数

在掘进机油路中加装油压传感器测取升降油缸、回转油缸压力,提取油缸压力信号作为掘进机自适应截割控制信号模糊集的子集。升降油缸和回转油缸测得的压力分别为P1和P2,系统额定压力为P0。EBZ160型掘进机液压系统的额定压力为18MPa。

掘进机在工作时通常采用左右循环自下而上类S形的截割工艺路径,主要考虑以下2种情况:①截割臂升降油缸保持稳定,截割臂向左或向右摆动;②截割臂回转油缸保持稳定,截割臂上摆或下摆运动。当掘进机截割臂自下而上摆动时,表征截割头载荷的影响因素主要为升降油缸压力的变化,回转油缸保持相对稳定。确定此时油缸压力信号归一化后的模糊隶属函数为:

同理,当掘进机截割臂左右摆动时,表征截割头载荷的影响因素主要为回转油缸的变化,升降油缸保持相对稳定。确定此时油缸压力信号归一化后的模糊隶属函数为:

2.4 截割臂振动加速度Acc模糊隶属函数

对掘进机整机振动信号的研究表明:掘进机截割时遇到的载荷越大,其振动的信号越强烈,尤其在截割部处振动强度最大。将加速度传感器安装于截割臂前端,将其采集的截割臂振动加速度信号作为掘进机自适应截割控制信号模糊集的子集。设定测取的加速度传感器信号为Acc,定义空载时截割加速度信号为0g,截割顶板(及岩石)时振动强度最大,依据井下实测数据设为Acc0=7.32g。将此信号归一化后的模糊隶属函数为:

3 井下多传感器信息融合

依据模糊数学的基本原理,利用加权平均法对井下多传感器信息进行融合。具体步骤为将不同传感器的信息以模糊隶属函数的形式进行模糊融合,根据实际工况规律和专家经验值分配传感器获得的数据权值,获得井下多传感器信息模糊融合判据,为截割头转速的进一步控制奠定理论基础。

在信息融合的过程中,数据权值满足:

在此条件下,得到多传感器信息融合的公式为:

处理黑匣子测得的传感器信息,根据实际工况规律和专家经验值分别将截割电机信号、油缸压力信号、截割臂振动加速度信号的权值设定为:δ1=0.5、δ2=0.3、δ3=0.2。

依据上式提取黑匣子的样本数据,井下多传感器信息融合过程分为以下三种工况:

1)截割头空载时。截割电机在额定功率下运行,此时截割载荷对应的煤岩硬度f=0;截割油缸压力忽略不计,振动加速度信号也为0。

2)截割头割煤时。提取某段实际工况截割软煤(f=0~3)时的井下多传感器信息,计算高速截割临界点(f=3)时的模糊隶属度。提取某段实际工况截割中硬煤(即煤岩夹杂(f=3~6))时的井下多传感器信息,计算低速截割临界点(f=6)时的模糊隶属度。

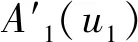

3)截割头割顶板时。提取某段实际工况截割岩石(即全岩(f>6))时的测试样本,计算此时传感器信息归一化后的模糊隶属度:通过模糊融合方法得到井下多传感器信息模糊融合判据,见表2。

表2 井下多传感器信息模糊融合判据

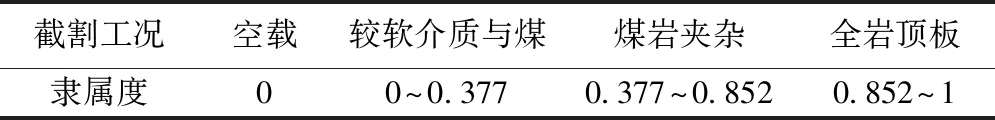

依据表2,将较软介质和煤层区间的中间值,作为截割头转速预测控制的高速挡;将煤岩夹杂区间分为中高速挡和中低速挡;将全岩顶板的输出定为低速挡。截割头载荷预测输出见表3。

表3 截割头转速载荷预测输出

4 验证实验

为进一步验证该方法的有效性,在石家庄煤矿机械有限公司搭建的模拟巷道中进行了验证实验。由于井下已经采集了多种传感器信息数据,因此只需利用获取的多传感器信息验证该方法的预测效果即可。实验样机选用EBZ160掘进机,改变截割头转速所需变频器选用B1-0555F5-A矿用交流变频器。通过安装在掘进机上的检测传感器实时检测截割头的转速。

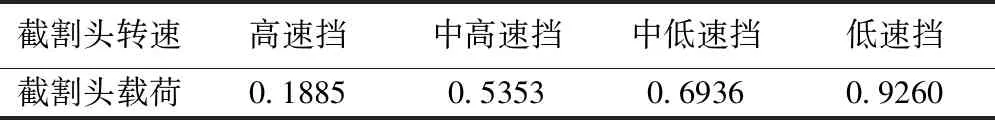

在此实验中,上位机为B&R PC2100工控机。在该计算机上编写了模糊数学预测算法并对输入的多传感信息进行运算,同时在该计算机上建立了人机交互界面。下位机为B&R X90可编程逻辑控制器,用于输出控制指令。实验使用左上角的控制手柄模拟掘进机的切割过程。右上角的显示实时显示了截割头速度的变化。将不同档位下的多传感信息通过计算机输入到掘进机中,输出转速分为四个档速,分别为高速挡47r/min,中高速挡36r/min,中低速挡24r/min,以及低速挡12r/min,实验结果如图4所示。

图4 不同档位的截割头转速预测效果

根据图4的实验结果,该预测方法能够根据不同多传感信息准确预测截割头档位,并能根据不同档位改变截割头转速,且响应时间在0.5s左右。验证实验证明了该方法的有效性。

5 结 语

本文提供了一种基于多种传感信息融合的掘进机截割头转速分档预测方法。结合井下实测数据,依据不同截割工况将截割头转速分为四个档位,并在模拟巷道中进行了验证实验,为深入研究不同工况下截割头转速自适应控制提供了理论和实践基础。