孔内凹蚀工艺对芯吸效应的影响分析

2022-02-25黄光明

黄光明

(湖南维胜科技电路板有限公司,湖南 长沙 410100)

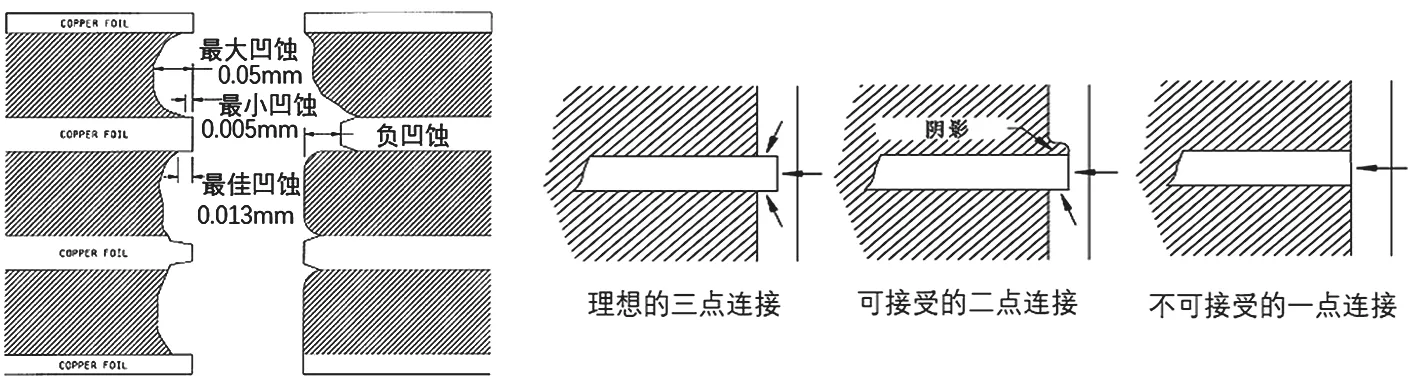

对于可靠性要求较高的印制电路板(PCB),比如在军工、航天领域,对孔壁铜与内层导体连接的可靠性十分关注,其中凹蚀工艺是增强其孔铜可靠性的重要方法之一。美国的军标(MIL-PRF-55110)、我国军标(GJB362B-2009)、航标(QJ-831B-1998)要求在布设总图有规定之时需要对导通孔壁进行凹蚀5~80 μm的深度,最佳13 μm(见图1所示)。

图1 美国军标(MIL-PRF-55110)规定的凹蚀要求图

所谓凹蚀,是指多层PCB在通孔壁上,将各铜环层间的介质蚀刻少许,使内层铜环朝向孔中凸出,再经沉铜及电镀铜后,形成孔铜以三面包夹的方式与各层孔环牢牢相扣,以增加孔壁化学镀铜层与内层铜环连接面积而强化可靠性。为了达到孔内凹蚀5~80 μm的效果,业内常采用等离子、化学除胶等方法相结合以实现凹蚀效果[1][2]。在凹蚀工艺中,蚀刻层间介质材料实际是一种对孔壁的破坏,由于蚀刻的不均匀性和凹蚀程度较大的缘由,蚀刻后的孔壁会出现较大的粗糙,加剧了沉铜过程所产生的芯吸效应。

芯吸效应也称“灯芯效应”,通常是指通孔切片的孔壁上,其玻璃束断面之单丝间有化学铜层渗镀其中,此为化学铜过程会出现的一种常态。芯吸过大,会降低绝缘强度,当设备长期在高温、高湿的环境下工作时,极易产生CAF(阳极导电丝)短路等电性能风险,我国军标和航标均要求芯吸长度小于80 μm。因此,对芯吸长度的控制是凹蚀工艺中一个重要的制程问题(见图2所示)。

图2 钻孔后的孔壁微观形貌图

本文通过研究凹蚀工艺中各流程因素对芯吸效应的影响,分析在凹蚀工艺中影响芯吸长度的主次因素,并结合芯吸产生的原因提出相应建议,为芯吸的控制提供一些指导性方向。

1 实验设计

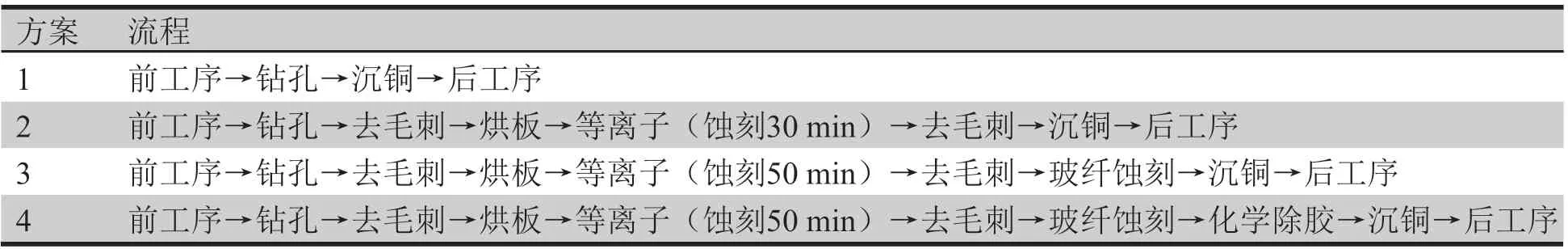

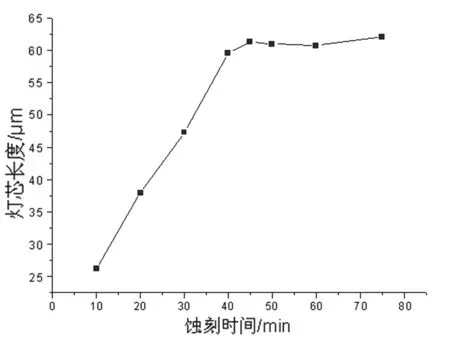

为了考察不同流程对芯吸效应的影响,实验针对性设计了4组不同的流程,考察了钻孔、等离子、玻纤蚀刻、化学除胶对芯吸长度的影响,如表1所示。芯吸长度取沉铜和电镀铜后的切片,用金相显微镜测量其长度。

2 结果分析

2.1 经过不同流程后的芯吸长度

在凹蚀工艺中,等离子蚀刻、玻纤蚀刻、化学除胶是最主要的三个流程。对芯吸产生的原因分析基于这三个流程。而钻孔作为最重要的前流程,也是影响芯吸的重要因素之一。表1中4种不同流程在PTH(金属孔化)和镀铜后的芯吸长度测试结果如表2所示。

表1 实验设计流程表

从表2中可以看出,钻孔是芯吸产生的根源。只经过钻孔就存在了近20 μm的芯吸效应。等离子蚀刻是芯吸扩大化的最主要因素。30 min的等离子蚀刻使得芯吸增加了28 μm,而凹蚀工艺需要等离子蚀刻50 min及玻纤蚀刻,使得芯吸增加至60 μm左右。可见,等离子蚀刻时间和玻纤蚀刻时间是影响芯吸的重要因素。而化学除胶过程则对芯吸的增加并不明显。

表2 经不同流程后的芯吸长度

2.2 钻孔对芯吸效应的影响

图3为钻孔后的孔壁微观形貌。钻孔的过程伴随着钻刀对玻纤的切削,在切削玻纤的同时,孔壁遭受了机械切削力攻击,钻刀会拉扯玻纤从而引起玻纤与树脂出现分离,如图3中所示,玻纤的附近出现了裂缝,宽度为0.6 μm。也即是钻孔是产生芯吸的根本原因。

图3 钻孔后的孔壁微观形貌图

2.3 等离子对芯吸效应的影响

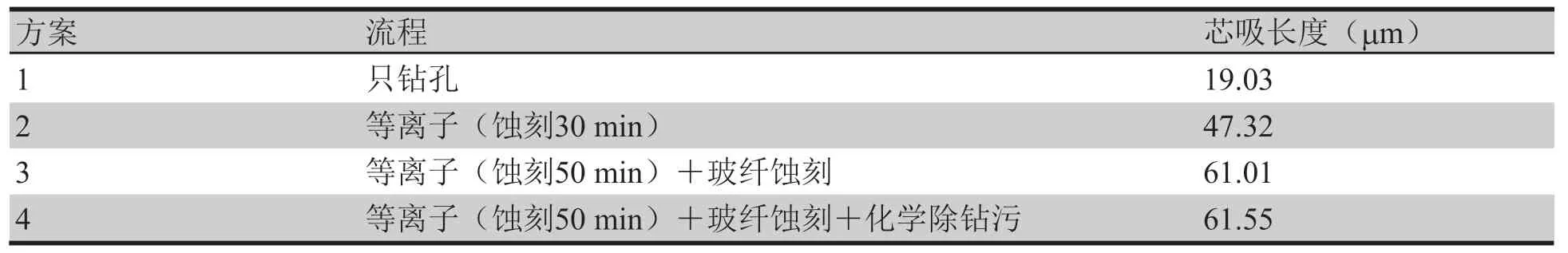

等离子蚀刻时间和玻纤蚀刻时间是影响芯吸的重要因素。因此,针对等离子蚀刻时间设计了蚀刻10~75 min,测试不同等离子蚀刻时间的芯吸长度,如表3所示。

为了更直观看出芯吸长度的变化趋势,将表3中等离子蚀刻时间与芯吸长度的关系转化为等离子蚀刻时间-芯吸长度变化图如图4所示。

表3 不同等离子蚀刻时间的芯吸长度表

从图4可以看出,在蚀刻时间为10~40 min下,芯吸长度随着等离子蚀刻时间的增加而呈现线性增加,并从40 min后在61 μm上下波动,即芯吸在61 μm处趋于平衡。

图4 等离子蚀刻时间与芯吸长度的关系

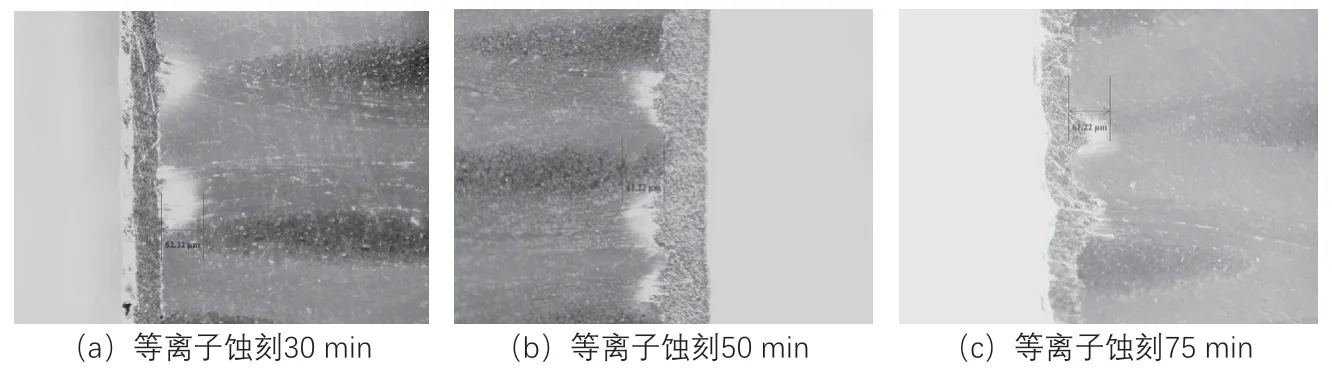

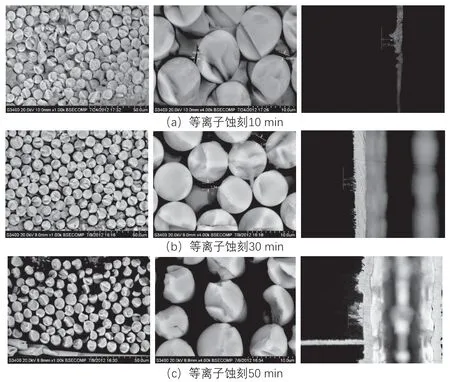

对比等离子蚀刻30 min和50 min后的孔壁微观形貌,可以看到随着等离子蚀刻时间的增加,玻纤束附近的树脂被蚀刻更深。同时,对比等离子蚀刻10 min与30 min后的玻纤附近的裂缝大小,裂缝从等离子蚀刻10 min后只有0.8 μm增加至等离子蚀刻30 min后的1.5 μm,可见等离子蚀刻的过程中既包含垂直于玻纤方向的蚀刻,又在裂缝处对其进行一定的蚀刻从而引起裂缝的扩大化。因此,在等离子蚀刻时间从10 min增加至50 min后,芯吸长度从26.16 μm增加到61.01 μm。

在蚀刻时间为40 min后,芯吸的长度并不会再出现明显地增加。这是因为等离子在扩大裂缝的过程中并不能延长裂缝的长度。图6是PTH后在金相显微镜暗场下观测玻纤发亮区域。发亮区域被认为是玻纤蚀由于与树脂产生裂缝而出现发亮。从等离子蚀刻30 min至75 min,等离子发亮区域到孔铜的距离在61~63 μm,基本没有明显增加。其原因在于等离子蚀刻过程的机理[3]。等离子对树脂的蚀刻过程,是等离子体与树脂发生复杂的物理化学反应,在对树脂蚀刻过程中,伴随着等离子体的消耗,需要通过扩散来进行补充。而裂缝的宽度只有1.5 μm左右,严重地制约着等离子体向裂缝深处的扩散,从而避免了裂缝长度被扩散而导致芯吸长度的增加。而裂缝的原始长度则是由钻孔对玻纤的拉扯撕裂程度决定的,即钻孔质量决定了纵向裂缝的深度。

图6 不同等离子蚀刻时间后芯吸裂缝长度图

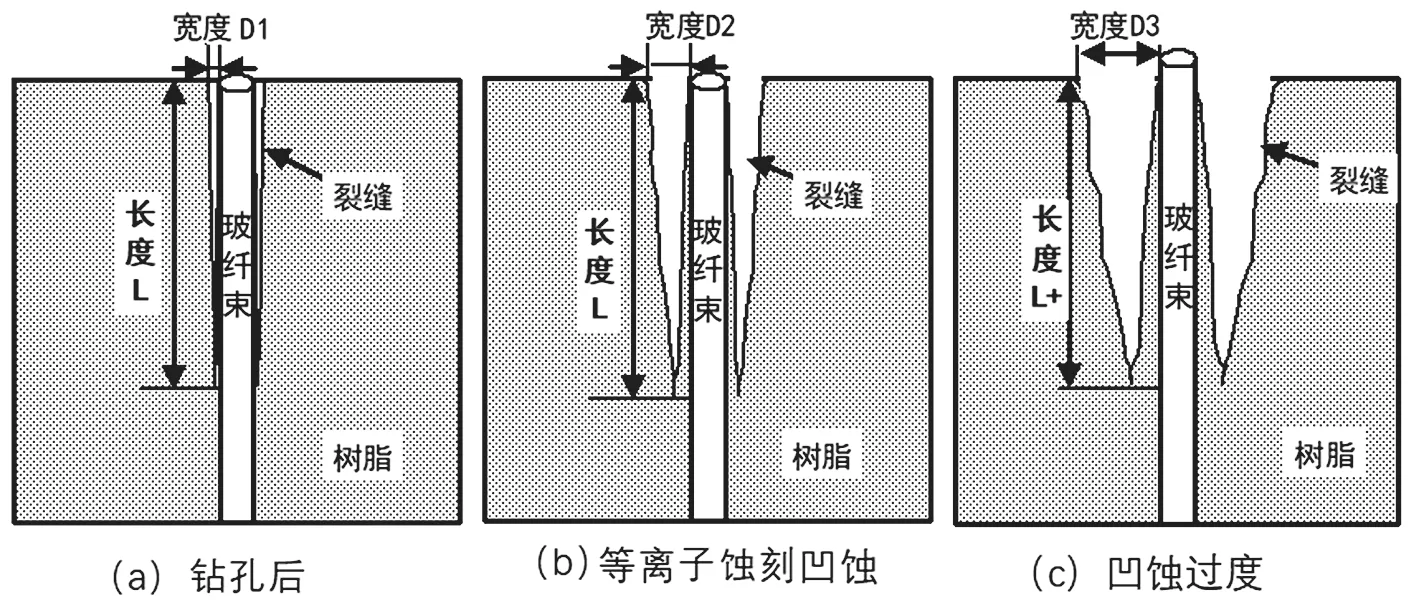

为了进一步描述在正凹蚀工艺中玻纤周围裂缝宽度和深度的变化,建立如下图7的变化模型,钻孔后产生宽度D1的裂缝,随后在等离子蚀刻后裂缝的宽度增加至D2,而裂缝长度基本保持为L。加长等离子凹蚀时间,裂缝会进一步扩大至D3,而长度(L+)也会有所增加。因而说等离子蚀刻是使灯芯长度扩大化的主要原因。随着等离子蚀刻时间的增加,玻纤丝周边包夹的树脂被除掉、沉铜药水将变得更容易渗入,从而使灯芯长度逐渐增加。

图7 等离子蚀刻时间与芯吸变化模型图

2.4 玻纤蚀刻对芯吸效应的影响

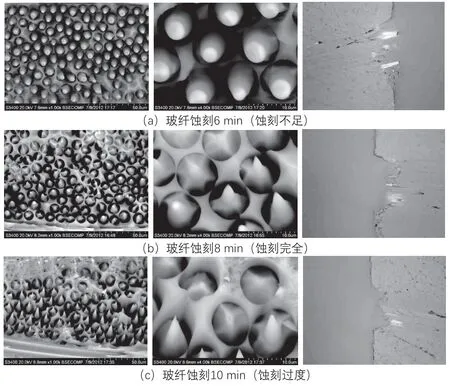

由于长时间等离子蚀刻后树脂被咬蚀,而等离子体对玻纤束无作用效果,因而形成玻纤头凸出的形貌(参考图5中等离子蚀刻50 min后的微观形貌)。玻纤蚀刻流程主要是用主体为氢氟酸的溶液处理凸出的玻纤头。凸出的玻纤造成截面的不平整进而影响到化学铜沉积的效果,易在此处发生铜层不连续而断铜的风险。同时在沉铜后凸出的玻纤会扎进孔壁铜层中降低孔铜的连续性。因此,需要对凸出的玻纤进行蚀刻,在此工艺中蚀刻时间是控制玻纤蚀刻效果的最主要因素。针对此因素分别设计蚀刻时间6 min、8 min、10 min,测量芯吸结果如表4所示。

图5 不同等离子蚀刻时间后的孔壁微观形貌图

表4 不同玻纤蚀刻时间的芯吸长度表

图8是不同玻纤蚀刻时间后的孔壁微观形貌。从玻纤的形貌可以看出,蚀刻不足、蚀刻完全、蚀刻过度是表现出三种不同的孔壁形貌。蚀刻不足的玻纤头部呈现钝状,并有较长的玻纤依然残留凸出。蚀刻完全的玻纤头部则呈现尖状,同时玻纤整体与树脂等高。而蚀刻过度的玻纤则出现部分玻纤的头部也被完全蚀刻的情况,且玻纤的整体低于周围的树脂。从玻纤蚀刻的形貌可以得到药水对玻纤蚀刻的过程是一个先对凸出玻纤进行立体的蚀刻过程,玻纤先变细再逐渐消失。当凸出的玻纤被蚀刻完全后,药水在垂直玻纤方向蚀刻埋在树脂里的玻纤,造成玻纤内缩并低于树脂。从蚀刻不足、蚀刻完全到蚀刻过度的三种形貌,可以解释表4中玻纤蚀刻时间对芯吸的影响。当蚀刻不足时,埋在树脂内的玻纤不会被蚀刻,玻纤附近的裂缝不会由于玻纤的蚀刻而扩大。而在蚀刻过度时,埋在树脂内的玻纤被药水蚀刻,使得玻纤附近的裂缝由于玻纤的变小而扩大。因此,玻纤蚀刻过度更容易引起更大的芯吸。但玻纤蚀刻不足则使得玻纤过度凸出,影响沉铜效果和孔铜质量。所以,刚好蚀刻完全是玻纤处理的最佳选择。

图8 不同玻纤蚀刻时间后的孔壁微观形貌

3.5 化学除钻污对芯吸效应的影响

图9是化学除钻污前后的孔壁形貌对比。

图9 化学除胶前后的孔壁形貌

化学除钻污过程包括两步,一是对树脂的溶胀,二是利用高锰酸钾氧化分解树脂,从而达到对树脂的蚀刻。不同Tg材料的树脂由于其配方的不同,其溶胀性、稳定性不同。对于Tg值较高的材料,由于溶胀性较低而氧化性较高,化学除钻污的效果并不是很明显。作为高Tg的IT180来说,单一制程(15 min)的孔内蚀刻量在2~3 μm。从图9可以看出,化学除钻污后玻纤略为凸出一点,但对于玻纤附近的裂缝影响很小。从孔壁的整个形貌来看,化学除钻污后并没有增加玻纤处树脂向介质内凹蚀。因此,单一制程的化学除钻污并没有明显影响芯吸的长度。

3 结论

通过上述凹蚀对芯吸影响的主要因素分析,可知芯吸的主要影响因素和规律如下:

(1)钻孔中对玻纤的扯拉撕裂是芯吸产生的根本原因,而等离子蚀刻是芯吸扩大的主要原因;而随着等离子蚀刻时间的增加,芯吸长度会出现平衡点,此极限芯吸长度是由钻孔质量所决定。

(2)玻纤蚀刻过度会引起灯芯长度少量的增加。

(3)单一制程的化学除钻污不会明显地增加芯吸的长度。

因此,控制芯吸长度主要通过控制钻孔质量(如优化程序参数、钻头寿命等)以减少平衡位置的芯吸长度。而达到最佳凹蚀深度所需的等离子时间已处于芯吸长度的平衡点之后,对芯吸不会起再增大的作用。同时,可通过工艺参数控制结合切片观察保证玻纤蚀刻效果为刚好蚀刻完全,避免过蚀而引起芯吸的增加。