一种高速印制电路板孔壁分离的原因分析及改善

2022-09-02刘文龙潘俊健王立峰

刘文龙 潘俊健 王立峰 周 黎

(广东生益科技股份有限公司,广东 东莞 523000)

0 引言

电子电路技术和电子产品正飞速发展,5G时代来临后高频高速印制电路板(PCB)大规模应用,此类PCB的特点是高性能、高可靠性、高密度、高层数、制造工艺复杂。而孔壁分离(hole wall pull away)是此类PCB众多失效模式中较为常见的一种。与孔壁分离相关的因素有很多,已有诸多PCB技术人员关注并提出相关研究结论,这些因素主要包括:PCB设计(板厚、孔径、内层铜环设计)、基材热膨胀系数(CTE)过大导致基材与铜之间产生内应力、钻孔及除胶等PCB流程工艺控制、孔壁除胶后表面形貌等等。

而针对以某些低介电常数和低介电损耗覆铜板为原材料制作的高速PCB,我们发现除上述因素会影响孔壁分离外,还存在其他因素。因此文章通过对一种高速PCB孔壁分离现象进行原因分析,提出相应的改善措施,并验证了改善措施的有效性和可行性。

1 案例状况

有A产品为一款低介电常数、低介电损耗覆铜板,其玻璃化转变温度(Tg值,DSC测试)在185 ℃以上,主要用于制作高多层高速PCB产品。使用A产品制作一款28层PCB,其部分关键流程如下:

钻孔→烘板→去毛刺→等离子体除胶→化学除胶→化学沉铜→电镀铜

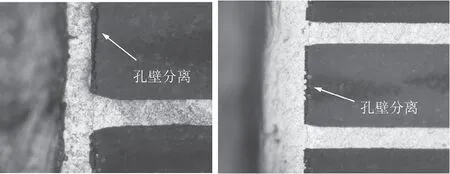

在PCB在制板电镀铜后,切片时即发现小孔(φ0.30 mm)出现孔壁分离。常规所见的孔壁分离一般为大孔(≥φ3.0 mm)在受到热冲击后出现,如果内层没有铜盘的“锚固作用”则风险更高,同时其形态特征为孔壁铜层与基材直接分离(如图1所示)。但该高速PCB未经任何热处理流程即在小孔中发现孔壁分离,其形态特征为靠近孔壁铜层的基材位置有轻微裂缝,即孔壁铜层还“粘附”着少量基材。

图1 高速PCB小孔孔壁分离图

2 案例分析

2.1 孔壁分离机理分析

针对该高速PCB出现了与常规孔壁分离不一样的特征,在确认覆铜板A产品本身性能及PCB加工过程无异常后,从A产品结构特性及PCB加工流程设计为切入点进行分析。

首先,从分离位置的特征来看,A产品本身耐热性较佳(高Tg),且PCB加工过程并没有其他外部作用力促使其内部出现裂缝,因此排除基材内应力或受外部作用力后出现裂缝的可能。

然后结合PCB加工流程设计的特点,设计以下试验对基材形貌在PCB加工过程中的变化进行考察,以便进一步分析原因。其试验流程为:

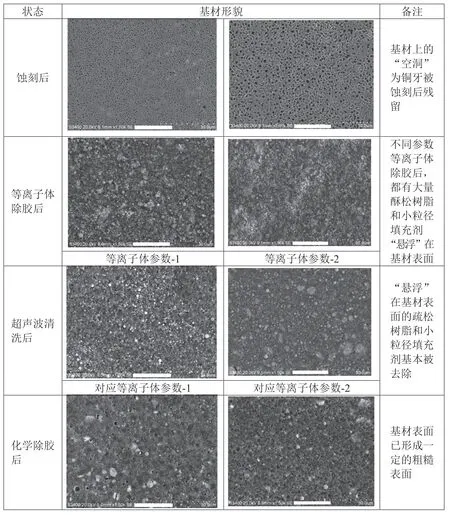

A产品双面板→蚀刻→扫描电镜观测→等离子体除胶(两种参数)→扫描电镜观测→超声波清洗→扫描电镜观测→化学除胶→扫描电镜观测

对A基材进行表面除胶处理,不同除胶方式的除胶量见表1所示。基材形貌在PCB加工过程中的变化通过扫描电镜(SEM)进行观测,其结果汇总如图2所示。

图2 在PCB加工过程中基材形貌的变化图

表1 A产品在不同除胶方式的除胶量表

从SEM结果来看,等离子体除胶过程将基材中部分树脂有机物咬蚀掉后,A产品中的填充剂由于粒径小(D50约为1 μm)、单个填充剂重量轻,等离子体除胶并未将原来包裹填充剂的树脂完全除掉而出现了“藕断丝连”的状态,因此基材表面就形成了一层“疏松层”。而A产品本身耐化学性较强,化学除胶的除胶量非常小,难以将“疏松层”去除。可以推断,如果直接在该“疏松层”上进行沉铜的话,则铜层与基材的结合力必然得不到保证。另外,从超声波后SEM观测结果来看,在等离子体除胶后进行超声波清洗是去除“疏松层”的有效方法。

2.2 改善措施及效果确认

为验证等离子体除胶后进行超声波清洗是否能有效解决以上孔壁分离问题,使用A产品制作了16层(厚度为2.30 mm)和28层(厚度为4.5 mm)PCB进行验证,测试板关键流程为:

钻孔→烘板→去毛刺→等离子体除胶(两种参数)→超声波清洗(两种参数)→化学沉铜→电镀铜→无铅回流焊6次→切片确认是否有孔壁分离或其他异常

无铅回流焊后切片检查孔壁是否分离、有否分层爆板和内层互连缺陷等其他异常。结果汇总如表2所示。

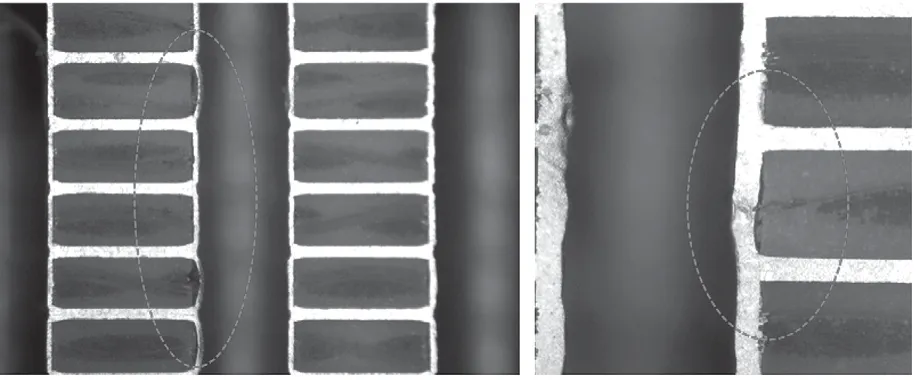

表2中,超声波清洗参数-1与参数-2主要差别是走板速度,其走板速度比为2:1,即参数-1的实际超声波处理时间仅为参数-2的一半,相应地超声波处理效果也更差一些。序号5、7的28层板超声波处理时间少,出现了孔壁分离,如图3所示。

图3 28层测试板回流焊后孔壁分离图

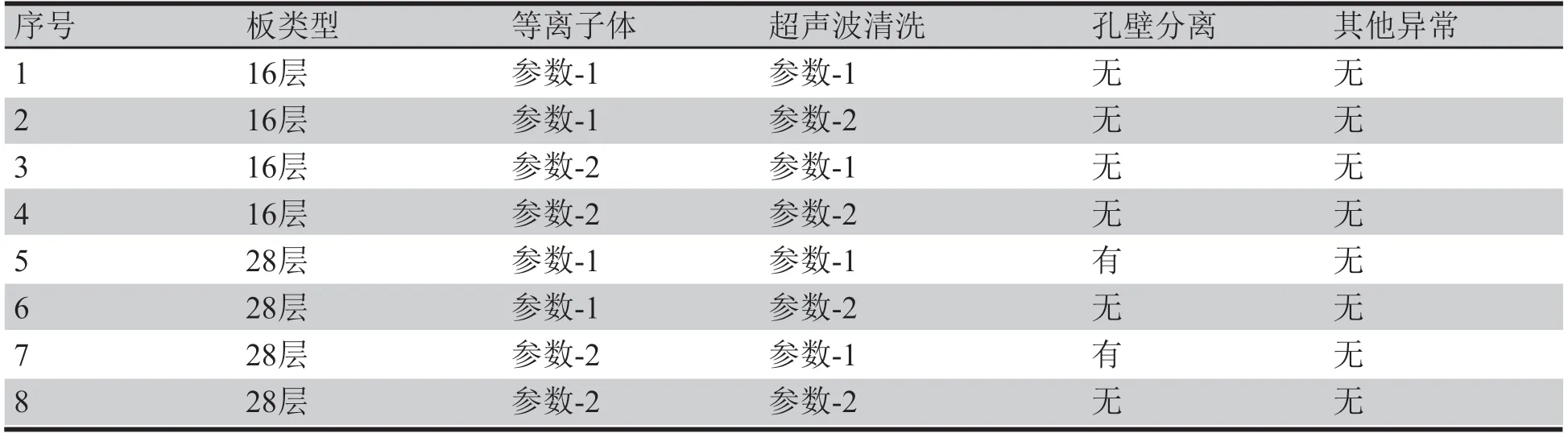

表2 改善效果确认试验结果汇总表

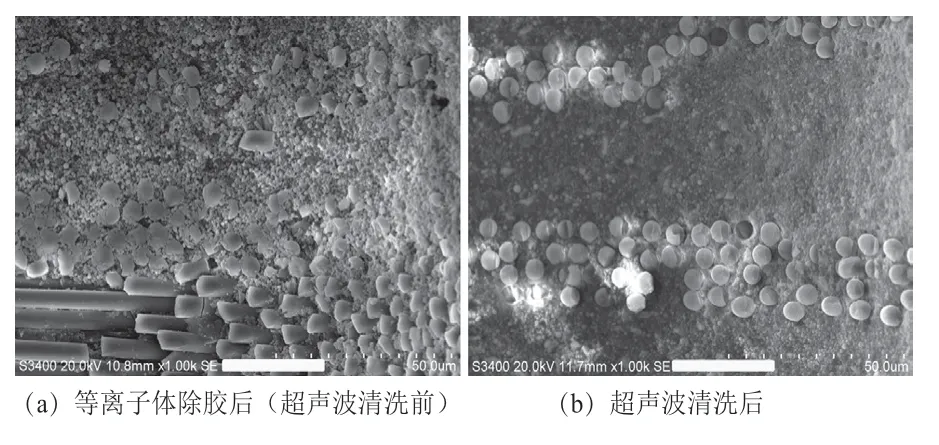

表2中,序号6的试验板在等离子体除胶、超声波清洗后分别利用SEM进行孔壁形貌观测,如图4所示。发现在等离子体除胶后,孔壁基材区域有大量的小粒径填料黏附在表面,一般的水洗流程并不能将这些填料“疏松层”去除,而通过超声波清洗则能将这些填料“疏松层”去除且对PCB整体可靠性及其他性能无负面影响。

图4 超声波清洗前后孔壁形貌对比图

从试验结果来看,通过等离子体除胶后对孔壁进行超声波清洗,能有效改善A产品高速PCB孔壁分离的问题,而清洗效果的主要影响因素为PCB本身结构(板厚、纵横比等)及超声波清洗参数。因此为保证等离子除胶后遗留在孔壁上的填充剂“疏松层”能彻底去除,形成良好的沉铜层和电镀铜层,杜绝孔铜分离的风险,则需依据实际PCB结构及设计与超声波清洗线情况设定具体参数。

3 结论

PCB孔壁分离是常见失效模式,其缺陷形态及产生原因也非常多样化。高频高速覆铜板新材料和新加工技术的应用也带来了新的挑战和新的失效模式。文章所讨论的一种关于高速PCB孔壁分离缺陷,正是由于等离子体除胶后在孔壁基材区域形成了小粒径填料“疏松层”,最终在沉铜和电镀铜后发生孔壁分离,而通过在等离子体除胶流程后增加超声波清洗流程,并依据实际PCB结构和生产线情况设置合适的参数,可有效解决该类孔壁分离问题且无其他负面影响。