硅溶胶对磷酸盐无机防腐涂层性能的影响

2022-02-24丁铸肖炳斐王明燕

丁铸 ,肖炳斐 ,*,王明燕

(1.深圳大学土木与交通工程学院,广东 深圳 518060;2.广东省滨海土木工程耐久性重点实验室,广东 深圳 518060)

金属材料的腐蚀是在服役环境中水、氧等腐蚀介质的作用下,从活性金属材料变成非活性氧化物的过程。最近的一项研究估计,中国每年材料的腐蚀总成本超过3 100亿美元,相当于中国国内生产总值的3.34%[1]。材料腐蚀造成了巨大的经济负担,并可能导致严重的安全和环境危害。例如石油管道、含毒等有害介质的储存设备和生产设施的腐蚀、泄漏会造成环境污染,甚至危及人类的生命安全[2-3]。因此,开发保护和防止金属腐蚀的材料和技术具有重要意义。

涂层是发展最早的材料表面防护技术之一[4]。涂层的屏蔽作用是隔离了被保护基底和腐蚀介质之间的直接接触。如果要防止金属表面腐蚀,涂层必须能够阻止金属表面与外部环境的接触[5-6]。通常根据涂层的固化特性、功能特点、黏结剂类型等对其进行分类。现有黏结固体涂层按其黏结剂的不同,主要可分为有机涂层和无机涂层。目前常用的无机涂层主要有硅酸盐、硼酸盐、磷酸盐等。磷酸盐无机涂料可以使用磷酸盐胶凝材料制备,其与有机涂料、硅酸盐无机涂料相比,具有良好的粘接强度,优异的热稳定性、化学稳定性,以及环境友好性等特性[7]。一般认为磷酸盐涂层在保护金属基材的过程中产生了磷化膜,其保护功能主要是通过屏蔽腐蚀介质(物理作用)、钝化金属基材(化学作用)和提供阴极保护(电化学作用)的协同作用来实现的[8-9]。

磷酸盐涂料的研究始于20世纪50年代,前苏联因其具有的隔热性能而将其应用到耐高温透波材料等相关领域。之后,美国航空局资助的通用电气公司着手磷酸盐耐高温天线罩材料的研究,并将涂料的固化温度首次降低至315 °C。到20世纪八九十年代,磷酸铝基复合材料的固化温度已经降低至170 °C。由于磷酸盐涂料所涉及领域的敏感性,国内直至20世纪70年代才开始这方面的研究。近年来国内外对磷酸盐复合材料的研究及报道逐年增长,基于磷酸盐涂料所具有的诸多优势,它已被广泛应用于耐高温涂料、防腐耐磨涂料、封孔剂以及纳米复合材料的制备等领域[10]。

磷酸盐涂料在高温时的固化成膜机理与常温情况下并不相同。目前学术界普遍认同的是日本学者村田友昭[11]提出的“高温烘烤成膜”机理,即水溶性磷酸盐涂料在高温烘烤下随着加热过程形成固态的缩合磷酸盐而成膜。但该机理只适用于高温条件下的固化成膜,不能解释常温条件下的固化成膜。磷酸盐涂料在常温条件下的固化过程通常是在涂料中加入金属氧化物作为固化剂而实现的,即涂料黏结剂在金属氧化物固化作用下历经失水、聚合反应而形成交联网状结构[12]。

将硅溶胶加入到磷酸盐涂料中对其改性是该领域研究的一个重要方向。硅溶胶可室温成膜,并且可作为磷酸盐固化的形核中心,对原有涂料中的微结构进行扰动,加快其固化进程,使得涂料固化所需能量减少,从而降低磷酸盐涂料的固化温度[13]。史述宾等[13]研究了硅溶胶对磷酸盐无机涂料防腐蚀性能的影响,结果表明添加4.5%硅溶胶的磷酸盐无机涂层可以长期保持连续性和完整性,但添加量过多会产生过多的体积差而导致涂层开裂。翁亶等[14]充分利用硅溶胶的低温结合强度和磷酸盐的中高温结合性能,消除了收缩及起泡现象,阻止了微气孔的形成,获得了更加致密的磷酸铝涂层。本研究通过添加不同含量的硅溶胶,改善磷酸盐涂料在常温下的固化成膜性能。通过X射线衍射(XRD)表征涂层的物相组成,采用扫描电子显微镜(SEM)观察涂层的微观形貌,利用电化学试验研究涂层的腐蚀行为,探究磷酸盐无机防腐涂层的性能及防腐蚀机理,以期推动磷酸盐涂层材料的推广应用。

1 实验

1.1 原材料

镁砂(工业级,含MgO 98.0%、Al2O30.1%、SiO20.4%、P2O50.1%、CaO 0.2%、Fe2O30.1%、其他1.1%),深圳市杜奥科技有限公司;磷酸(98%),深圳市标乐有限公司;硅溶胶(二氧化硅含量15.94%,氧化钠含量0.17%,密度1.098 g/cm3,pH 9.49,黏度2.2 mPa·s,粒径9.5 nm),济南银丰硅制品有限公司;氢氧化铝与二氧化硅(分析纯),成都市科龙化工试剂厂;氯化钠(化学纯,≥99.5%),广东光华科技股份有限公司;Q235钢板,深圳市欧帝富原材有限公司。另外,钢板基体预处理时使用的硫酸、氢氧化钠、丙酮均为分析纯,来自成都市科龙化工试剂厂。无水乙醇和去离子水均购自深圳市标乐实业有限公司。

影响磷酸盐无机涂层力学性能的因素是多方面的[15-17],磷酸二氢铝溶液中的磷铝物质的量比、氢氧化铝含量、镁砂含量等多种因素对磷酸盐无机涂层的性能有不同程度的影响。本文前期根据正交试验方法,以划格法脱落面积和涂层固化时间这2个因素为评价指标确定了一组基础配合比(以质量分数表示):磷酸二氢铝溶液59%,氢氧化铝20%,镁砂6%,二氧化硅15%。在此配合比的基础上,分别配制外掺0%、2.8%、3.8%、5.6%和8.4%硅溶胶(SiO2)的磷酸盐涂料,研究不同含量的硅溶胶对涂层性能的影响。

1.2 涂料的制备与涂布

1.2.1 钢板基底的预处理

采用“丙酮→碱洗→酸洗”的方法对钢基底进行表面处理,首先将钢基板浸泡在1 mol/L的NaOH溶液中2 min,去除钢板表面的氧化层,冲洗后浸泡在5%(质量分数)盐酸溶液中3 min,继而放入丙酮溶液中冲洗30 min,然后用离子水将其清洗10 min,再放入DZ-2BC Ⅱ型烘箱(天津泰斯特仪器有限公司)中,在60 °C下烘干后备用。

1.2.2 磷酸二氢铝溶液的制备

所用磷酸二氢铝溶液的P/Al物质的量比为3∶1,据此计算出材料用量,称取氢氧化铝与去离子水均匀混合,将混合溶液置入DF-101S磁力搅拌器(上海市实验仪器厂)中,以180 r/min(下同)的搅拌速率进行水浴加热。待水浴温度升至90 °C时,再称取H3PO4溶液缓慢均匀地加入混合溶液中,控制水温在98 °C不变,之后继续匀速搅拌1 h,直至得到透明的基体黏结剂,待磷酸二氢铝溶液冷却至室温备用。

1.2.3 涂料的制备

将磷酸二氢铝溶液与氧化镁、氢氧化铝、硅溶胶混合搅拌10 min,分别制备4种不同硅溶胶含量的磷酸盐无机涂料。

1.2.4 涂料的涂覆

采用涂刷的方法将涂料涂覆于预处理的Q235钢板表面(150 mm × 75 mm × 2 mm),并在温度(20 ± 1) °C、相对湿度(65 ± 5)%的条件下静置,等待涂层完全固化,固化时间约为20 min。涂料大致的制备流程图如图1所示。

图1 制备涂层的流程Figure 1 Process of coating preparation

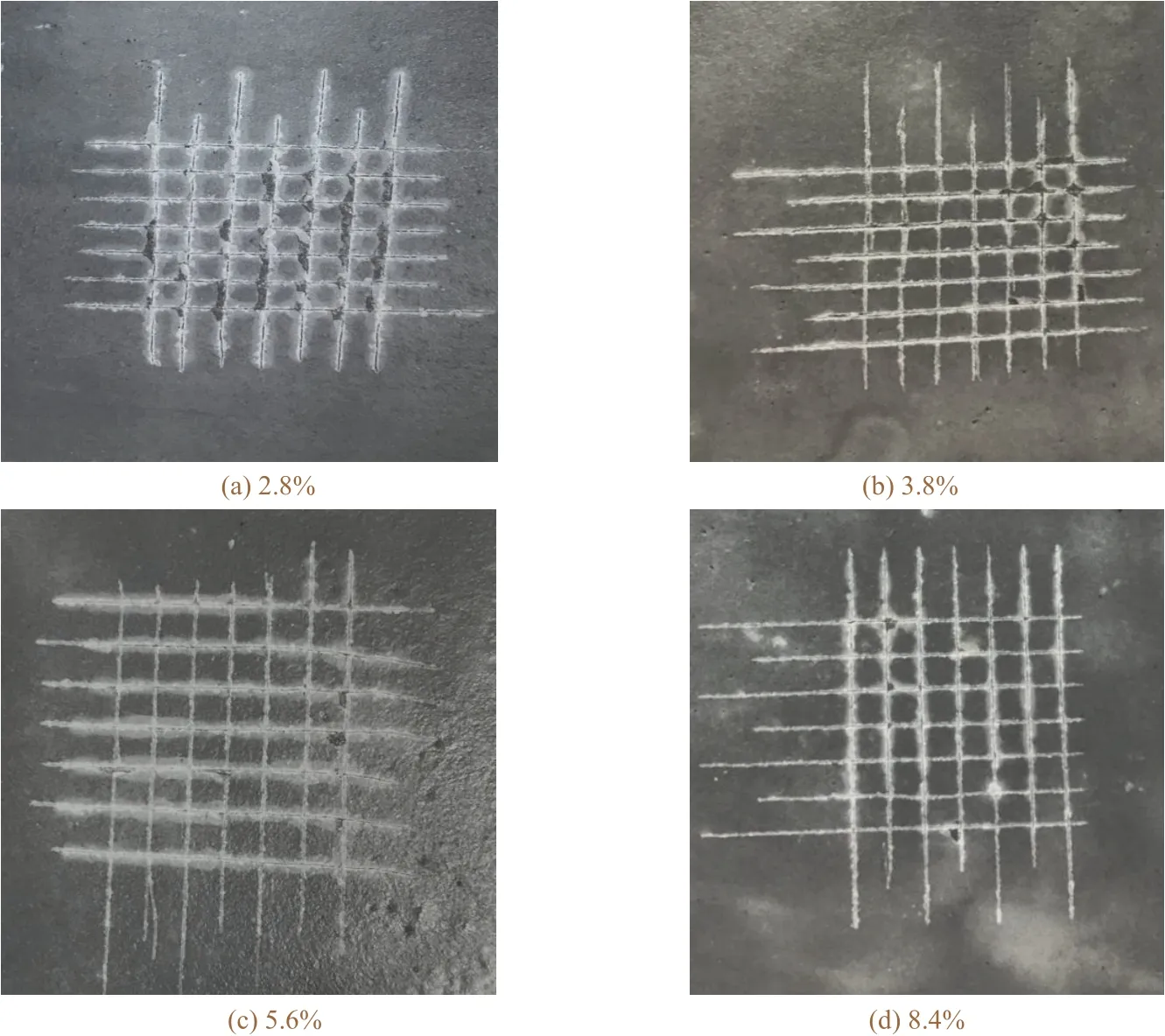

1.3 涂层附着力的测试

根据GB/T 9286-1998《色漆和清漆 漆膜的划格试验》,采用东莞市华国精密仪器有限公司的QFH-HG610型划格仪测试附着力,割痕间距取3 mm,割痕长度20 ~ 35 mm,纵横各7条割痕,划格后先用软毛刷刷掉脱落的涂层,然后用3M压敏胶带粘贴在整个切口上,压实并保留一定时间后,拉拔去除松脱的涂层,计算脱落面积占总面积的百分比。

1.4 涂层微观结构的表征

采用粉末X射线衍射、红外吸收光谱和扫描电镜对制备的磷酸盐涂层样品进行了分析。X射线衍射仪是德国布鲁克AXS公司的D8 Advance型,测试条件为:Cu Kα辐射(λ= 0.154 nm),管电压40 kV,管电流10 mA,连续扫描方式采样,扫描范围2θ= 10° ~ 70°,步宽0.05°。PerkinElmer公司的Spotlight 200型傅里叶变换红外光谱仪(FTIR)的测量范围为4 000 ~ 400 cm-1,分辨率4 cm-1,使用KBr压片透射法,样品和背景均扫描64次。 FEI公司的QuantaTM250 FEG型扫描电镜的加速电压为15 kV。

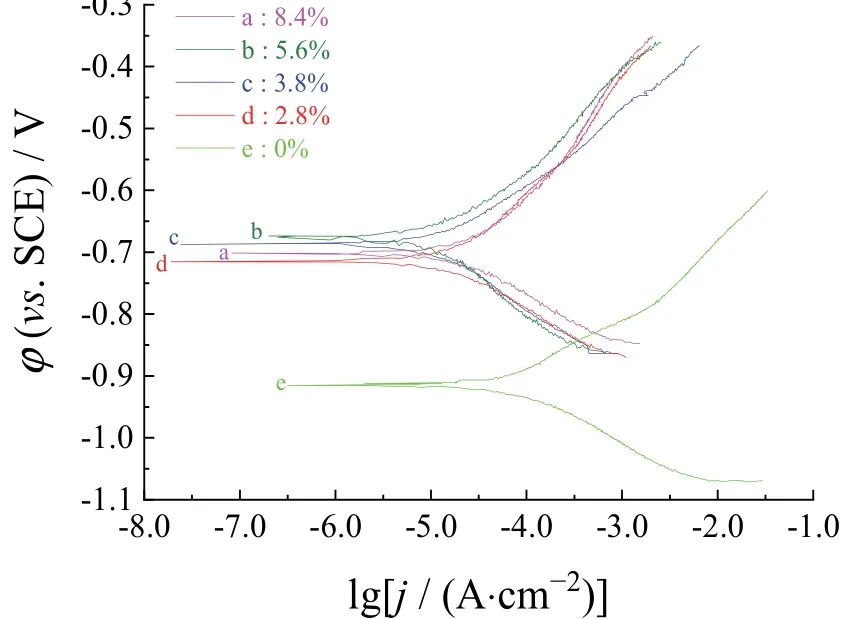

1.5 电化学测量

采用上海辰华仪器有限公司的CHI 660D型电化学工作站于25 °C测量浸泡在3.5% NaCl溶液中的样品的动电位极化曲线,并与空白钢板基体进行对比。三电极体系中,参比电极和辅助电极分别为饱和甘汞电极(SCE)和铂电极,工作电极为涂层金属。针对基体与涂层开路电位的差别,基体的极化曲线电位扫描范围为-1.0 ~1.0 V,涂层的电位扫描范围为-1.5 ~ 0.5 V,扫描速率为0.5 mV/s。极化电阻由塔菲尔电位-电流曲线的斜率计算。

1.6 盐雾试验

按GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测定》,釆用中性盐雾试验对涂层的耐盐雾腐蚀性能进行测试。腐蚀介质为3.5% NaCl溶液,盐雾箱内温度设定为35 °C。将磷酸盐无机防腐涂料刷涂在30 mm ×30 mm × 2 mm的钢板一面,室温下自然硬化。用铜胶片将导线连接在待测钢板的另一面,再用环氧树脂将整个面密封,晾干后放置在盐雾试验箱中720 h。

2 结果与讨论

2.1 涂层的附着力

如图2所示,所得4组试样的涂层附着力均为1级,只在切口的相交处有小片脱落,划格区内实际破损不超过5%。硅溶胶掺量为2.8%时脱落面积为5.0%,掺量为3.8%时脱落面积为1.5%,掺量为5.6%和8.4%时的脱落面积均约为1.0%。这是因为硅溶胶中含有大量的羟基等活性基团,随着硅溶胶掺量的增加,活性基团增加,它们与磷酸盐通过活性羟基基团交联,更好地促进了涂料网状结构的形成。其次,硅溶胶改性磷酸盐涂层与钢板的结合力良好源于涂层与钢板界面的物理和化学两种结合能力,其中物理作用来自于涂层与钢板之间的机械锁合和范德华力,化学作用归因于界面处溶出的Fe2+与涂层中的磷酸盐结合形成铁的配合物,使得界面处形成连续的致密结构[18]。

图2 不同硅溶胶含量的涂层的附着力测试结果Figure 2 Adhesion testing results of the coatings with different contents of silica sol

2.2 涂层的微观结构

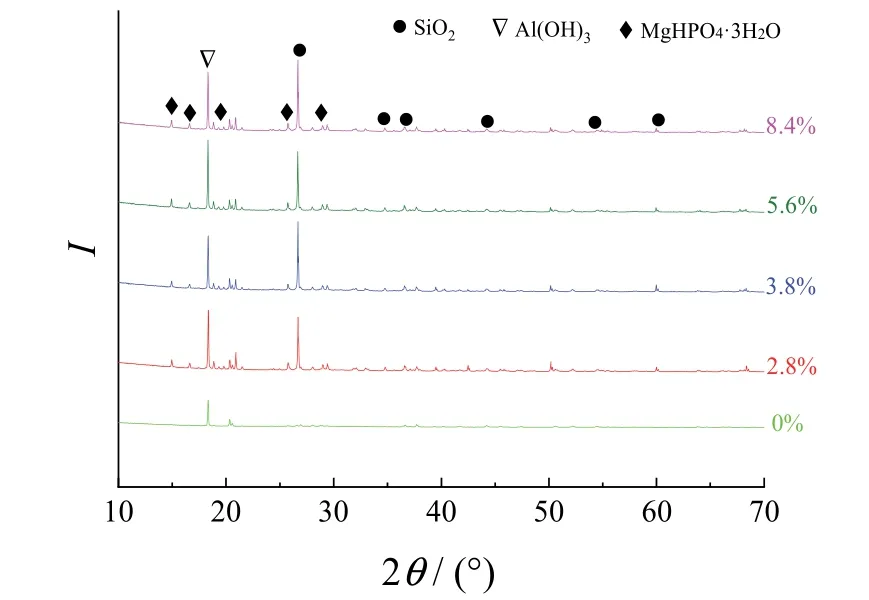

2.2.1 物相表征

在图3所示的5种涂层的XRD谱图中,除了存在着原料硅溶胶(SiO2)和Al(OH)3的衍射峰,在2θ为14.8°、16.6°、25.7°、29.2°等处还出现了反应产物MgHPO4·3H2O的特征峰。另外,XRD谱图中存在的散射峰表明有凝胶物质形成。不同硅溶胶掺量的图谱的衍射峰强度有所增减,但是硅溶胶掺量的变化并没有改变磷酸盐涂层的物相组成。

图3 不同硅溶胶含量的涂层的XRD谱图Figure 3 XRD patterns of the coatings with different contents of silica sol

如图4所示,波数为560 ~ 650 cm-1处的吸收峰来源于基团面内弯曲振动[19]。波数为1 020 ~ 1 100 cm-1之间的吸收带是Si─O的振动吸收所产生的,主要由Si─O─Si、Si─O和O─Si─O等基团引起,在1 050 cm-1处的吸收峰归属于P─O─Mg键的反对称伸缩振动[20],1 120 cm-1处的吸收峰为铝磷酸盐骨架结构的的反对称伸缩振动和O─Al─O键的弯曲振动[21],由此表明镁离子进入磷酸盐结构中并与之形成磷酸氢镁水合物。1 164 cm-1处的吸收峰源于P─O键的振动[22],在2 950 cm-1处的吸收峰归因于非对称的S=O键伸缩振动[23],1 650 cm-1处是H─O─H的弯曲振动峰,3 450 cm-1处的宽峰是结构水的─OH反对称伸缩振动峰。随着硅溶胶含量的增加,1 020 ~ 1 100 cm-1之间的吸收带逐渐变窄,硅溶胶中Si─OH键的吸收在951 cm-1,然而在涂层中几乎没有出现Si─OH键的吸收,表明硅溶胶表面的─OH完全形成了氢键[24]。

图4 不同硅溶胶含量的涂层的FTIR谱图Figure 4 FTIR spectra of the coatings with different contents of silica sol

2.2.2 微观形貌

与未添加硅溶胶涂层的外观相比,硅溶胶改性磷酸盐防腐涂层的表面光滑平整,有光泽,不存在可见孔洞、裂纹等缺陷,应该可以提供优异的防护性能。由图5b可以看出,添加2.8%硅溶胶的涂层由大小基本一致的六棱柱晶体紧密堆积,相互交错重叠,形成一层严密的屏障,可阻碍水、氧等腐蚀因子到达基体的进程。随着硅溶胶的增加,过量的硅溶胶使得其中的粒子产生微弱聚集,形成絮状结晶而填充了微小孔洞,在涂层中起到密实作用,如图5c和图5d所示。另外,细微的颗粒对Q235钢板基底的附着力强,可通过毛细管作用渗入到基材内部,使涂料具有较强的粘结力,并在常温下保持很高的结合强度[25]。而磷酸盐涂层的固化是通过受热分解、脱水缩合完成的,低温强度差,硅溶胶磷酸盐涂层属于复合型涂层,复合型成膜物质弥补了单一粘结剂在使用性能上的不足,硅溶胶与磷酸盐粘结剂的结合充分利用了硅溶胶低温的结合强度和磷酸盐中、高温时的粘结性能,消除了常规涂层烘烤时容易出现的收缩、起泡现象,阻止了微气孔的形成,同时提高了涂层的表面光滑度[26]。

图5 不同硅溶胶含量的涂层的SEM图像Figure 5 SEM images of the coatings with different contents of silica sol

2.3 极化曲线分析

根据图6,按式(1)所示的塔菲尔公式计算腐蚀电化学参数,其中η为过电位,j为电流密度,a与b为常数,b被称为极化斜率。

图6 不同硅溶胶含量的涂层在3.5% NaCl溶液中的极化曲线Figure 6 Polarization curves of the coatings with different contents of silica sol in 3.5% NaCl solution

由表1可知,不同硅溶胶掺量的改性磷酸盐防腐涂层与空白涂层的样品有很大区别,表现为腐蚀电位正移,腐蚀电流密度降低。硅溶胶含量从0%增加至5.6%时,涂层的腐蚀电位从-910 mV正移至-682 mV,腐蚀电流密度从0.448 μA/cm2降低至0.089 μA/cm2;当硅溶胶含量增加至8.4%时,腐蚀电位出现负移,腐蚀电流密度上升,耐蚀性下降。通过对比发现,5.6%硅溶胶改性的磷酸盐涂层的腐蚀电流密度最低,在此成分点下腐蚀倾向小且腐蚀速率最慢,比空白对照组减小了大约一个数量级。一般来说,腐蚀电流密度较小、腐蚀电位较正的样品更不易被电化学腐蚀。由于硅溶胶改性磷酸盐涂层中含有可溶性磷酸盐和未完全反应的氧化镁,溶出的OH-与阳极区释放的Fe2+生成氢氧化物沉淀覆盖在阳极区,降低了阳极电流密度,同时溶出的可能与阳极区释放的Fe2+生成不溶性磷酸盐覆盖在阳极区[27]。其次,硅溶胶的添加之所以能够提高涂层的质量,是因为SiO2表面含有的水和羟基等活性基团与磷酸盐活性羟基基团相交联,更易形成网状大分子,令涂层的稳定性和附着强度得到提高。

表1 极化曲线拟合电化学参数Table 1 Electrochemical parameters obtained by fitting the polarization curves

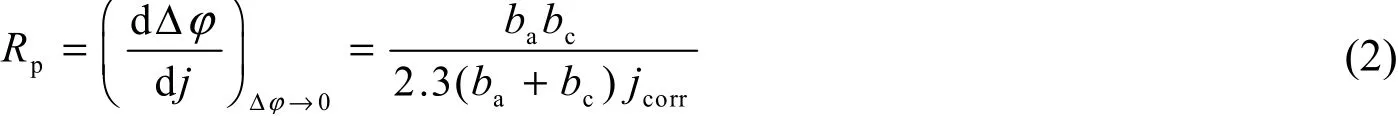

极化电阻是会引起极化的电阻,在电极表面生成的使欧姆电阻增加的物质正是钝化膜,所以极化电阻主要是指表面钝化膜的电阻。极化电阻RP的定义为极化曲线在Δφ= 0(即在腐蚀电位φcorr处)切线的斜率,即:

从表1可以看出,硅溶胶的掺入显著增强了试样的极化电阻。当硅溶胶掺量为5.6%时,钝化膜的电阻最大,其保护能力最强。结合电镜分析结果来看,除了钝化膜的形成以外,涂层微观结构的密实和孔隙的减少能够有效阻止外界物质的渗入和腐蚀也是此时涂层耐蚀性最好的原因之一。

2.4 盐雾试验

由图7可以看出在中性盐雾试验初期,样品表面光泽较好,无破裂或脱落。经历了96 h中性盐雾试验后,涂层表面无锈蚀产生,也无脱落、脆化和起泡现象,只是有些许NaCl颗粒在样品表面沉淀。经历中性盐雾试验720 h后,钢板的边缘产生黄色锈斑,表面边缘遭受腐蚀,这主要是因为当盐颗粒沉淀并附着在材料表面时,它们会迅速吸收水分并溶解成氯化物的水溶液,在一定的温度和湿度条件下,溶液中的氯离子通过材料的微孔逐渐渗透到其内部,造成材料的老化或基底的腐蚀。此后,钢板边缘涂层的抗介质渗透能力逐渐减弱,无法阻止含盐水分渗透到侧面无涂层保护的基体,但试样表面依旧致密,无气泡、脱落及裂纹产生。

图7 不同硅溶胶含量的涂层经历不同时间中性盐雾试验后的宏观形貌Figure 7 Macro-morphologies of the coatings with different contents of silica sol after neutral salt spray test for different time

去除经历了中性盐雾试验720 h的样品表面的涂层后可以观察到,钢板中心画叉部位有不同程度的点蚀,边缘也有不同程度的锈蚀。总体来看,在30 d的中性盐雾试验中,硅溶胶改性磷酸盐涂层能够有效阻隔腐蚀介质对钢板底材的侵入,对钢板具有良好的腐蚀防护作用。

3 结论

(1) 硅溶胶改性磷酸盐涂层在Q235钢板上的附着力(划格法)达到1级。随着硅溶胶掺量的增加,改性磷酸盐涂层的附着力增大。

(2) 从形貌与物相组成来看,硅溶胶改性磷酸盐涂层的微观结构由大小基本一致的六棱柱晶体紧密堆积,相互交错重叠而成,硅溶胶没有改变磷酸盐涂料的物相组成,但是增加了涂层中的胶体物质,形成更加密实的屏障。硅溶胶掺量的增加使得涂层絮状结晶持续增长,涂层的致密性更好。

(3) 电化学试验显示,5.6%硅溶胶改性的磷酸盐涂层的耐蚀性最好。经其涂覆的Q235钢板在720 h中性盐雾试验后表面依旧光亮且无腐蚀产物。