电厂脱硫塔内壁耐磨防腐涂料的研制

2022-02-24李梦萱郭英奎邹金鑫刘见祥

李梦萱,郭英奎,邹金鑫,刘见祥

(1.贵州省化工研究院,贵州 贵阳 550001;2.哈尔滨理工大学材料科学与化学工程学院,黑龙江 哈尔滨 150080)

火电厂湿法烟气脱硫环保技术因其脱硫率高、煤质适用面宽、工艺技术成熟、稳定运转周期长、负荷变动影响小、烟气处理能力大等特点,被广泛应用于各大、中型火电厂,成为国内外火电厂烟气脱硫的主导工艺技术[1-2]。但该工艺同时具有介质腐蚀性强、处理烟气温度高、SO2吸收液固体含量大、磨损性强、设备防腐蚀区域大、施工技术质量要求高、防腐蚀失效维修难等特点[3-4]。因此,该装置的腐蚀控制一直是影响装置长周期安全运行的重点问题之一。

本文围绕湿法脱硫技术的缺点以及电厂脱硫塔装置内壁面的“耐高温”、“耐磨”、“耐腐蚀”要求,开展电厂脱硫塔内壁和浆料管内壁涂层的研究。主要思路为以附着力极强的有机高分子聚合物(如环氧树脂、聚氨酯、聚脲等)为基材,选用合适的添加剂在基材中构建多层不同含量梯度的耐磨防腐复合涂层。与此同时,采用含量梯度设计(里层、中层、面层),即首先喷涂耐温树脂和粘结剂含量高的涂层(里层),保证涂层与脱硫塔内壁的高粘结力和抗温度变化能力,后续涂层(中层、面层)中逐渐增加耐渗透添加剂、耐磨添加剂的含量,提高涂层的耐蚀性和耐磨性,并优化相关添加剂、耐温树脂、高性能粘结剂在涂层中的参数,使复合涂层性能达到最优,满足使用要求。最终通过涂装工艺的研制得到性能优良,应用可靠性高的涂料类复合材料。

本涂料的开发可减少目前电厂系统脱硫塔装置的建设、维护及翻修费用,促进电厂系统脱硫塔的建设及发展,具有较强的经济效益及社会效益。

1 实验

1.1 主要试剂和原料

酚醛环氧型乙烯基酯树脂W2-1,工业级,青岛华昌聚合物有限公司;过氧化甲乙酮(MKEP),化学纯,佛山昌联科技有限公司;异辛酸钴(CoOCT),化学纯,山东盈鸿化工有限公司;邻苯二甲酸二丁酯(DBP),工业级,山东恒硕化工有限公司;环氧硅烷(KH-560),化学纯,青岛旭昕化工有限公司;玻璃鳞片,河北文安玻璃鳞片厂;高纯碳化硅微粉,粒径10 ~ 20 μm,潍坊凯华碳化硅微粉有限公司;高纯超细氧化铝,粒径10 ~20 μm,郑州新利耐磨材料有限公司;乙醇,分析纯,成都欣正通化工有限公司。

1.2 基材前处理

基体材料选择符合GB/T 2520-2017《冷轧电镀锡薄钢板及钢带》的马口铁片(尺寸为50 mm × 40 mm ×0.3 mm),所有试样均用100号左右的砂纸打磨,除净表面杂质及油污,使金属表面呈现均匀金属光泽(并使其表面有一定的粗糙度),用脱脂棉球蘸丙酮除油和脱脂,静置于干燥皿中12 h后即可涂漆。

1.3 涂料的制备

按配比量取各层涂料原料组分,以m(混合料)∶m(刚玉球)∶m(去离子水)= 1∶2∶1的比例在QMM型球磨机(咸阳金宏通用机械有限公司)上进行研磨,研磨时间为5 h,充分搅拌混合。

1.4 涂层的制备

本文针对电厂脱硫塔内壁面复合涂层的耐磨防腐性能要求,结合前期相关实验基础,目标涂料涉及底、中、面3层耐磨涂料(涂层),如图1所示。按GB/T 1727-1992《漆膜一般制备方法》,用1.5寸羊毛板刷,以手工刷涂的方式进行涂刷,使涂料覆盖于基体材料或前一层涂层之上,置于室温环境下干燥2 ~ 5 h,使用广州市华智仪器仪表有限公司的AR932复合型涂层测厚仪测得干膜厚度为25 ~ 50 μm。

图1 基体表面涂层结构示意图Figure 1 Schematic diagram of the coating system on substrate

1.5 性能测试和表征

涂层表面形貌采用荷兰菲利浦公司的Sirion200型扫描电镜来分析测定。通过电化学阻抗谱来评估涂层的体积电阻,从而分析涂层的耐渗透性,介质为3.5%的NaCl溶液,采用的仪器为湖北科思特仪器有限公司的CS353便携式交流阻抗仪。

涂层性能指标测试的参考标准见表1。

2 结果与讨论

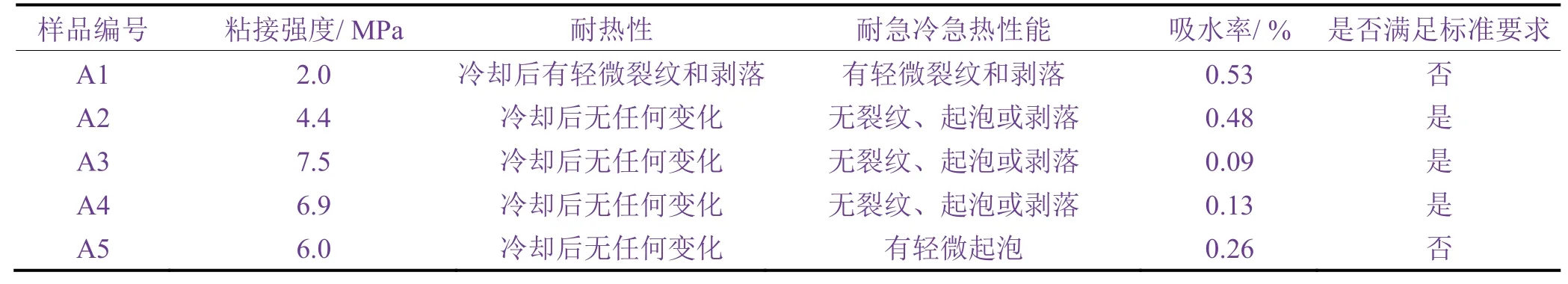

2.1 底层涂料配方的研究

本文中底层涂料指与脱硫塔内壁面直接接触的第一层涂料(刷涂2次、干膜厚度约50 μm),该层涂料主要起到强粘结的作用,目的在于使目标涂层与基材表面紧密结合,避免出现脱落、分层、开裂等缺陷。

按表2制备涂层样品,并测试其各种性能,结果见表3。A2、A3、A4样品满足性能指标要求,其中A3样品的粘接强度最高,吸水率最低,且耐热及耐急冷急热性能优越。因此,底层涂料最优配方为:酚醛环氧乙烯基酯树脂86%,过氧化甲乙酮4%,辛酸钴5%,邻苯二甲酸二丁酯5%。

表2 底层涂料中原料的质量分数Table 2 Mass fractions of raw materials in the primer(单位:%)

表3 底层涂料的性能测试结果Table 3 Property testing results of primer coatings

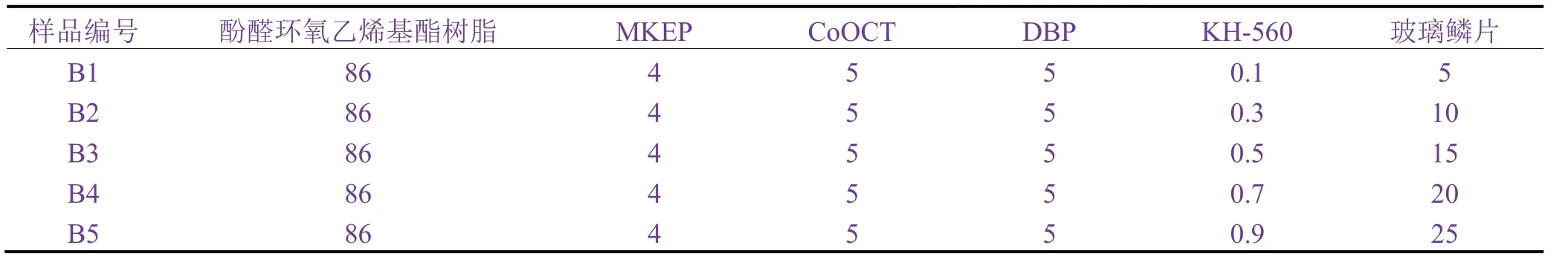

2.2 中层涂料配方的研究

本文所述的中层涂料指涂覆于底层涂料之上的另一层涂料,刷涂2次,干膜厚度约为150 μm(不包含底层涂层厚度),主要起到隔离腐蚀介质、耐渗透、耐腐蚀、保护基体材料的作用。

按表4制备的几个涂层样品的性能测试结果见表5。可以看出,B1、B2、B3和B4样品满足了性能指标要求,其中B3样品吸水率最低,且耐热性能、耐急冷急热性能和耐腐蚀性能优越。考虑到中层涂料的主要功能是耐腐蚀、耐渗透,确定其最优配方为:m(酚醛环氧乙烯基酯树脂)∶m(MKEP)∶m(CoOCT)∶m(DBP)∶m(KH-560)∶m(玻璃鳞片)= 86.0∶4.0∶5.0∶5.0∶0.5∶15.0。

表4 中层涂料中原料的配比Table 4 Proportions of raw materials in midcoat(单位:质量份)

表5 中层涂料的性能测试结果Table 5 Property testing results of midcoatings

2.3 面层涂料配方的研究

本文中的面层涂料指涂覆于中层涂料之上,与外部腐蚀介质直接接触的最外一层涂料,刷涂2次,干膜厚度约为200 μm(不包含底层和中层涂层的厚度),主要起到耐磨、耐腐蚀等作用。

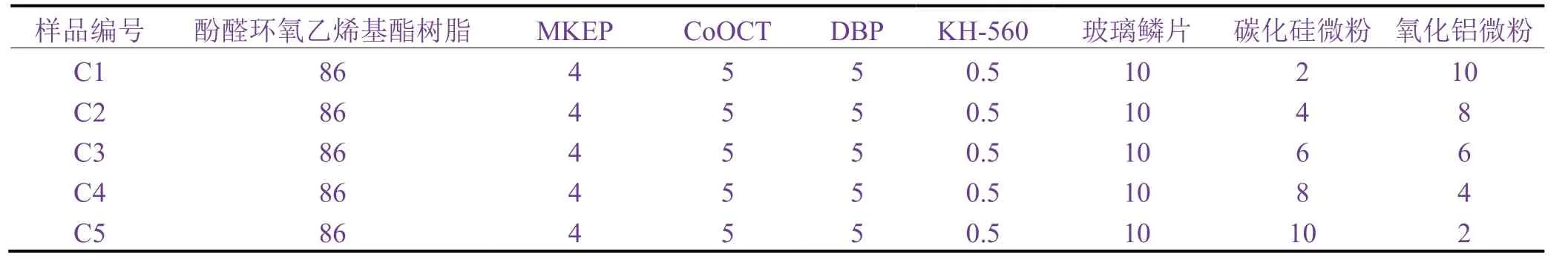

按表6制备涂层样品后测试其各项性能。从表7可以看出,5个样品均满足性能指标要求,粘接强度差别不不大,其中C3和C4样品的耐冲击性能最好,C3样品的硬度最高,且耐热性能、耐急冷急热性能、耐腐蚀性能和耐老化性能优越。由此确定面层涂料的最优配方为:m(酚醛环氧乙烯基酯树脂)∶m(MKEP)∶m(CoOCT)∶m(DBP)∶m(KH-560)∶m(玻璃鳞片)∶m(氧化硅)∶m(氧化铝)= 86.0∶4.0∶5.0∶5.0∶0.5∶15.0∶6.0∶6.0。

表6 面层涂料中原料的配比Table 6 Proportions of raw materials in topcoat(单位:质量份)

表7 面层涂料的性能测试结果Table 7 Property testing results of topcoatings

2.4 SEM分析

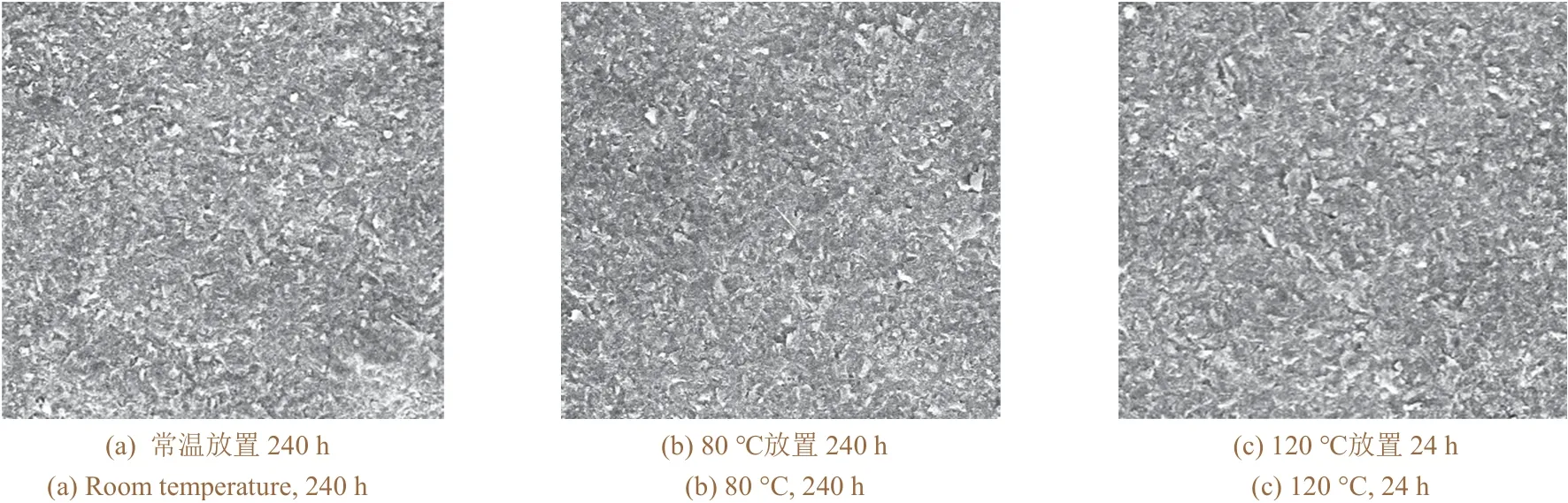

由于面层涂料直接接触腐蚀介质,为了进一步研究面层涂层的耐热性,首先令C3样品分别在常温(20 ±5)°C和80 ℃(脱硫塔内壁工作状态下的常规温度)放置240 h,以及在120 ℃(脱硫塔内壁最高工作温度)中放置24 h,然后利用扫描电镜进行观察。由图2可知,与常温放置的涂层相比,涂层在80 ℃放置240 h和120 ℃环境中放置24 h后,微观形貌无变化,依然完整致密、粉料分布均匀且无脱落、无裂纹或微孔。这说明本文中所研制的涂层具有良好的耐热性能,可在电厂脱硫塔工作情况下长期可靠使用。

图2 不同温度放置后涂层的表面形貌Figure 2 Surface morphologies of the coatings after being placed at different temperatures

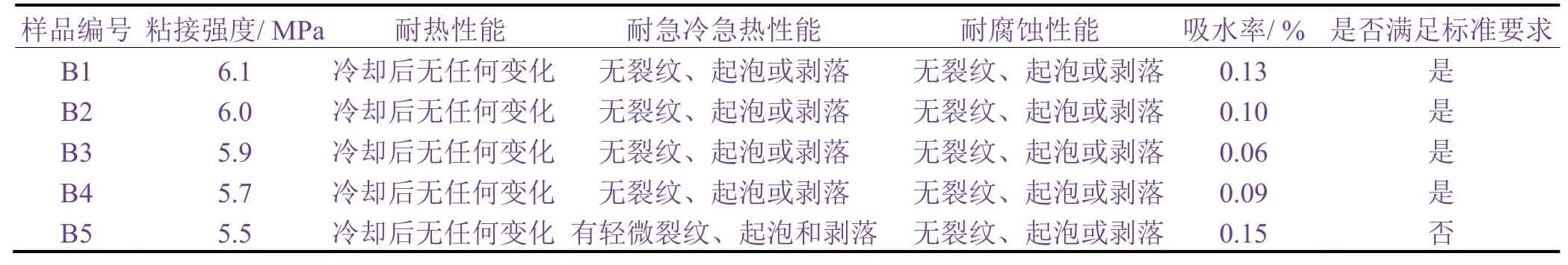

2.5 涂层耐腐蚀机理的研究

为进一步说明涂层的耐蚀性,将B1至B5 5个样品浸泡于3.5% NaCl溶液中,并在不同浸泡时间后取出样品进行电化学阻抗谱测量,通过软件拟合出涂层电阻(Rc)。由于作为介质的3.5% NaCl溶液是良好导体,而涂层为绝缘材料,因此Rc可以表征涂层的抗渗透能力,即Rc越大说明涂层被渗透的程度越小,反之亦然[5-6]。

从图3可看出,由于在浸泡初期,涂层最上层被介质润湿而导致吸水率增大[7],因此5个样品在前10天的Rc呈明显的下降趋势,但相差不大,并保持在109.5Ω·cm2以上,说明这期间各样品的抗渗透能力相当。随着浸泡时间的延长,B3样品的Rc大于其他4个样品,B2与B4样品的Rc相当,而B5样品的Rc最小。当浸泡超过100 d后,B1与B5样品的Rc出现明显的下降趋势,降幅达到了一个数量级,说明此时涂层的抗渗透能力大大减弱,而B2、B3和B4这3个样品仍然保持较高的Rc,且变化平稳,说明它们的涂层仍具有较好的抗渗透能力。这是因为样品内部扁平状的玻璃鳞片在基体材料中重叠排列,使基体内部的微小气泡、裂纹及分子空穴相互分割,从而形成了致密的防渗层,有效地抑制了介质的扩散[8],但玻璃鳞片含量过高会影响涂料基质各组分之间的有效连接,导致样品内部缺陷过多。

图3 5个涂层样品的电阻随浸泡时间的变化Figure 3 Variation of coating resistance with immersion time for five samples

3 结论

本文中所研制的涂料(涂层)具有良好的综合性能,粘接强度为5.9 MPa,耐冲击性(1 kg)达到50 cm,摆杆硬度为6.7,耐急热急冷性能、耐腐蚀性能和耐老化性能均满足DL/T 693-1999《烟囱混凝土耐酸防腐蚀涂料》中的相关要求,可望应用于电厂脱硫塔内壁及相关领域。