影响光面爆破效果和空孔处能量分布的试验研究

2022-02-23杨赛群李洪伟吴立辉

杨赛群,李洪伟,2,吴立辉,刘 伟,2

(1.安徽理工大学化学工程学院,安徽 淮南 232001;2.安徽省爆破器材与技术工程实验室,安徽 淮南 232001;3.马鞍山江南化工有限责任公司,安徽 马鞍山 243033)

光面爆破技术广泛应用于隧道掘进、矿山边坡控制及交通等爆破工程中,并且取得良好效果和经济效益。由于受到岩体本身的性质、装药结构、不耦合系数、炸药性能、爆破参数和爆破施工工艺等因素的影响,光面爆破的效果往往难以控制[1-2]。

光面爆破主要采用不耦合装药结构,避免了爆炸冲击波直接作用于炮孔内壁,降低了冲击波峰值,减少了孔壁的破坏。由于不耦合介质的存在,延长了爆轰气体静压的作用时间,使岩体受到持久、均匀的应力作用[3-4]。陈明等[5]通过理论推导和数值模拟,提出了一种新的轮廓爆破孔壁压力峰值计算方法;李桐等[6]通过改变耦合介质和不耦合系数,得到水耦合和空气耦合的能量传递效率;潘强等[7]根据损伤分布特征公式定义了临界不耦合系数K0,阐述了不耦合系数和岩石损伤分布的关系。同时随着数值模拟技术的发展(ANSYS、AUTODYN等),越来越多的研究者使用仿真软件模拟现场试验,得出许多可靠结论[8-9]。

大多数论文主要研究单一因素对光面爆破的影响,如孔壁压力、耦合介质等。本文综合考虑孔间距和不耦合系数相互作用下,装药孔孔壁压力和空孔孔壁上的拉应力对光面爆破效果的影响,结合ANSYS/LS-DYNA对孔间间隔装药进行模拟,观察混凝土损伤分布、装药孔孔壁峰值压力和空孔处反射的拉应力,对数据进行分析,为光面爆破参数计算提供一定的理论支持。

1 试验方案

1.1 模型设计

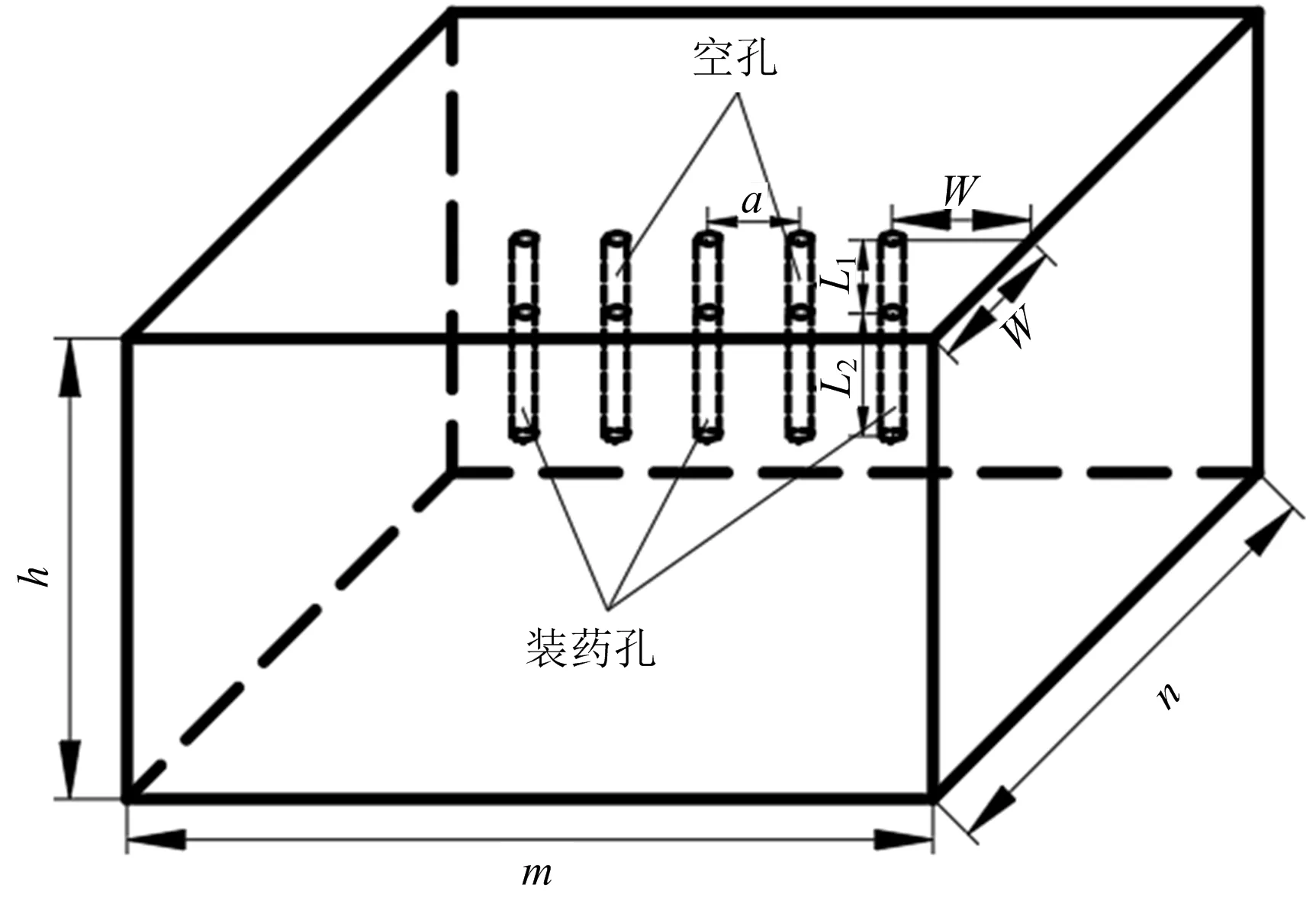

本试验模型采用C35等级的混凝土,由罐车直接浇筑而成,试件长70 cm,宽70 cm,高40 cm,装药长度9 cm,填塞长度8 cm,最小抵抗线12 cm,炮孔布置如图1所示。试验各装药孔采用1发8号瞬发电雷管+0.5 g RDX。

图1 炮孔布置Fig.1 Hole layout

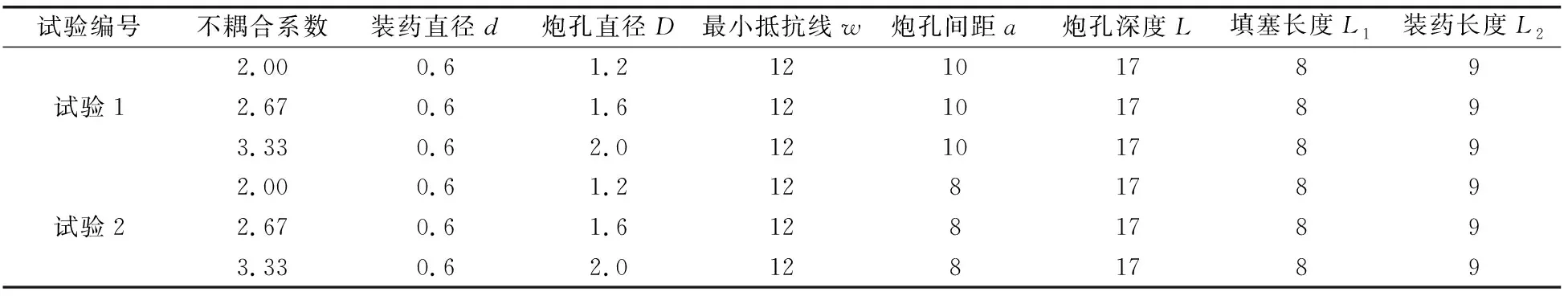

采用2组混凝土模型进行对比试验,模型共布置5个炮孔,1、3、5号为装药炮孔,2、4号作为空孔(见表1)。

表1 炮孔参数和不耦合系数

1.2 空孔效应及孔壁压力计算

光面爆破会在空孔周围产生空孔效应,即炸药爆炸产生的应力波会在空孔处产生反射拉应力,当拉应力大于岩石抗拉强度时,会对岩石造成损伤,有利于轮廓面的形成。其岩石受拉破坏满足条件可以表示为[10]

(1)

式中:σθmax为炸药爆炸产生的应力波在空孔处反射的最大拉应力,MPa;[σθ]为岩石抗拉强度,MPa;L为空孔中心至装药孔中心距离;Rh、R分别为装药半径和空孔半径,mm;α=2-μ/(1-μ)为应力波衰减系数,λ=μ/(1-μ)为侧应力系数。

装药孔孔壁压力可由下式计算[5]

(2)

式中:pr为孔壁峰值压力;pw为平均爆轰压力,pw=(ρeD2)/[2(k+1)];pk为炸药的临界压力;k、γ为绝热指数,k=3,γ=1.3;n′为冲击波碰撞压力增大倍数;dc为装药直径;db为炮孔直径;ls为轴向装药系数。

2 试验结果及分析

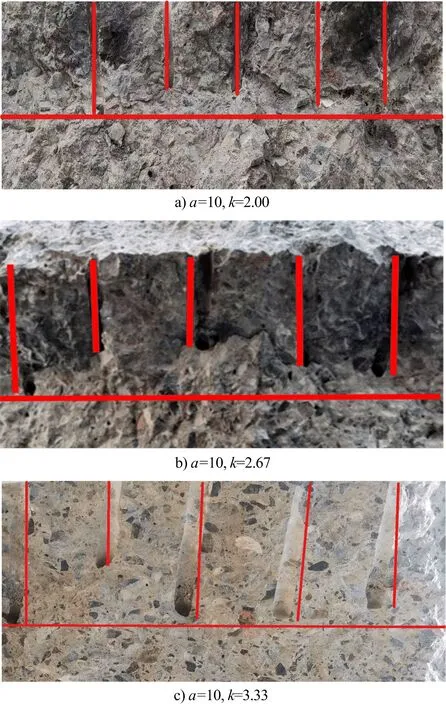

1)试验1爆后效果如图2所示。

图2 不同不耦合系数爆后情况Fig.2 The situation after detonation with different decoupling ratio

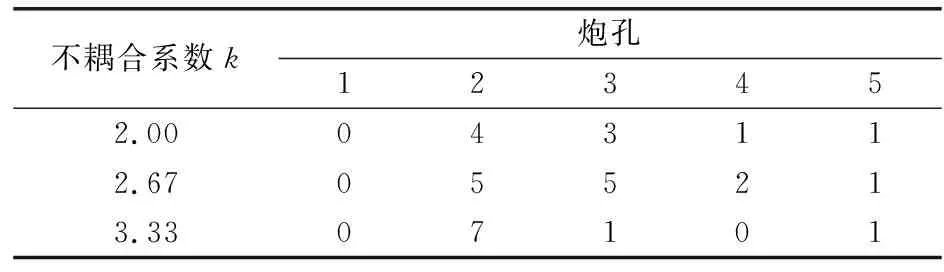

对试验1爆后的炮孔长度进行测量,其情况如表2所示。

表2 爆后根底长度

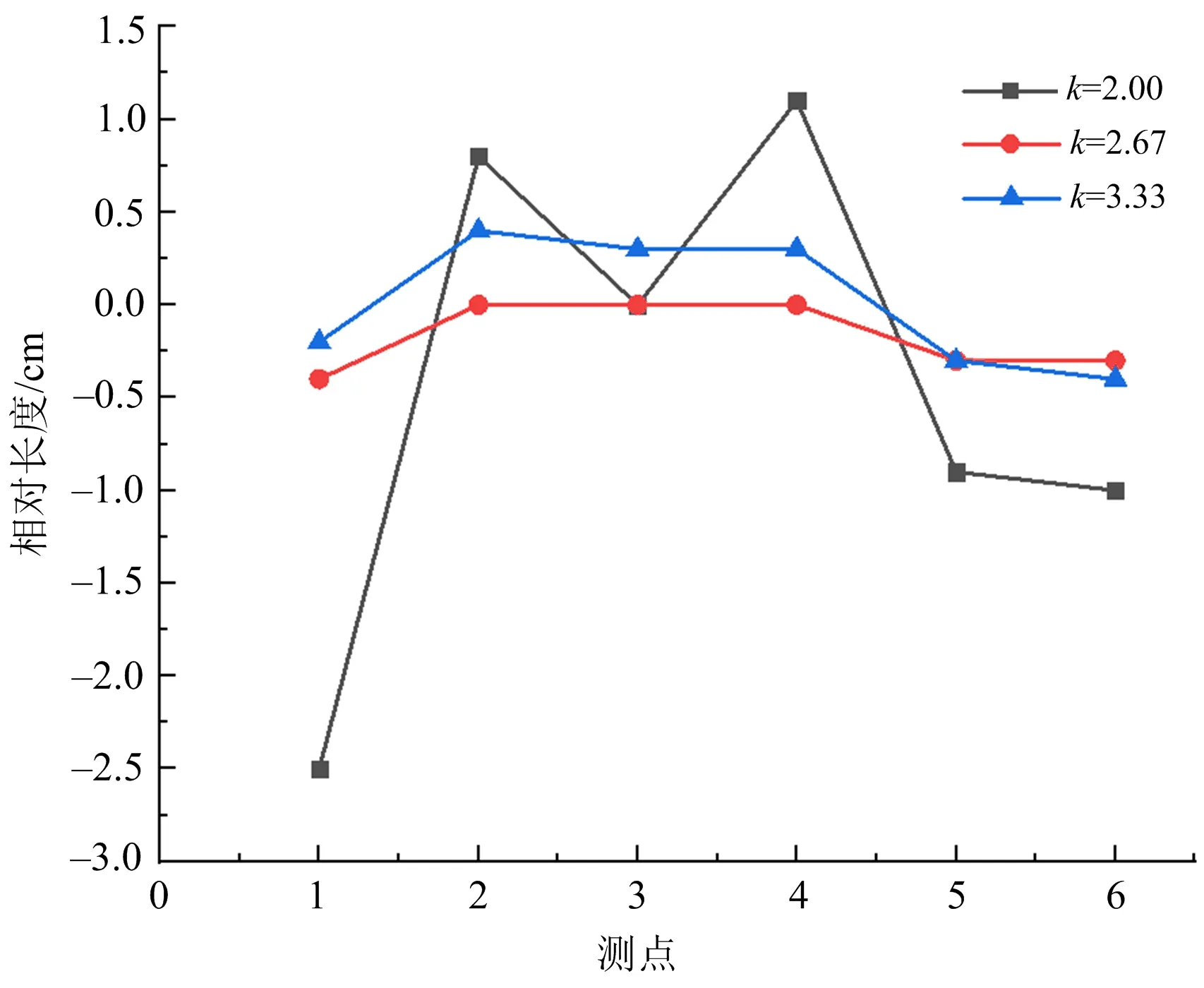

爆破后对试块表面平整度进行测量,测点为两炮孔之间位置,根据所测数据绘制,如图3所示。

图3 不平整度Fig.3 Irregularity

由图2和表2可知,在炮孔间距为10 cm时,不同不耦合系数爆破都残留较多根底,由于夹制作用的存在,根底主要分布在中间3个孔。其中在k=3.33时,爆炸应力波经过衰减后到达空孔处经反射产生的拉应力小于混凝土的抗拉强度,致裂作用不明显,根底残留最多。从图3可以看出,当k=2.67时,形成的轮廓面较为平整,测点之间最大差值为0.3 cm;k=2.00时,炸药爆炸产生的冲击波直接作用于孔壁的压力过大,装药孔周围混凝土损伤严重,轮廓面不平整。

2)试验2爆后效果如图4所示。

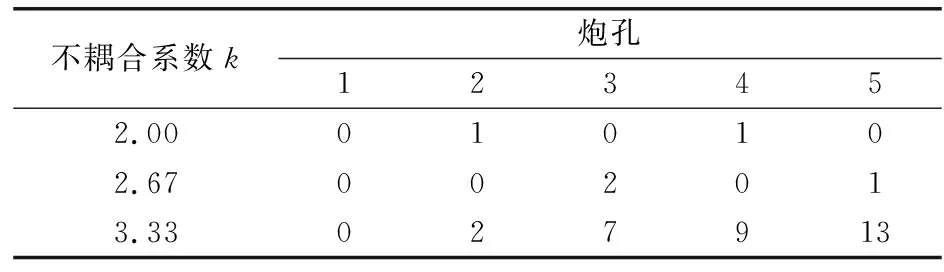

对试验2爆后的炮孔长度进行测量,其情况如表3所示。

表3 爆后根底长度

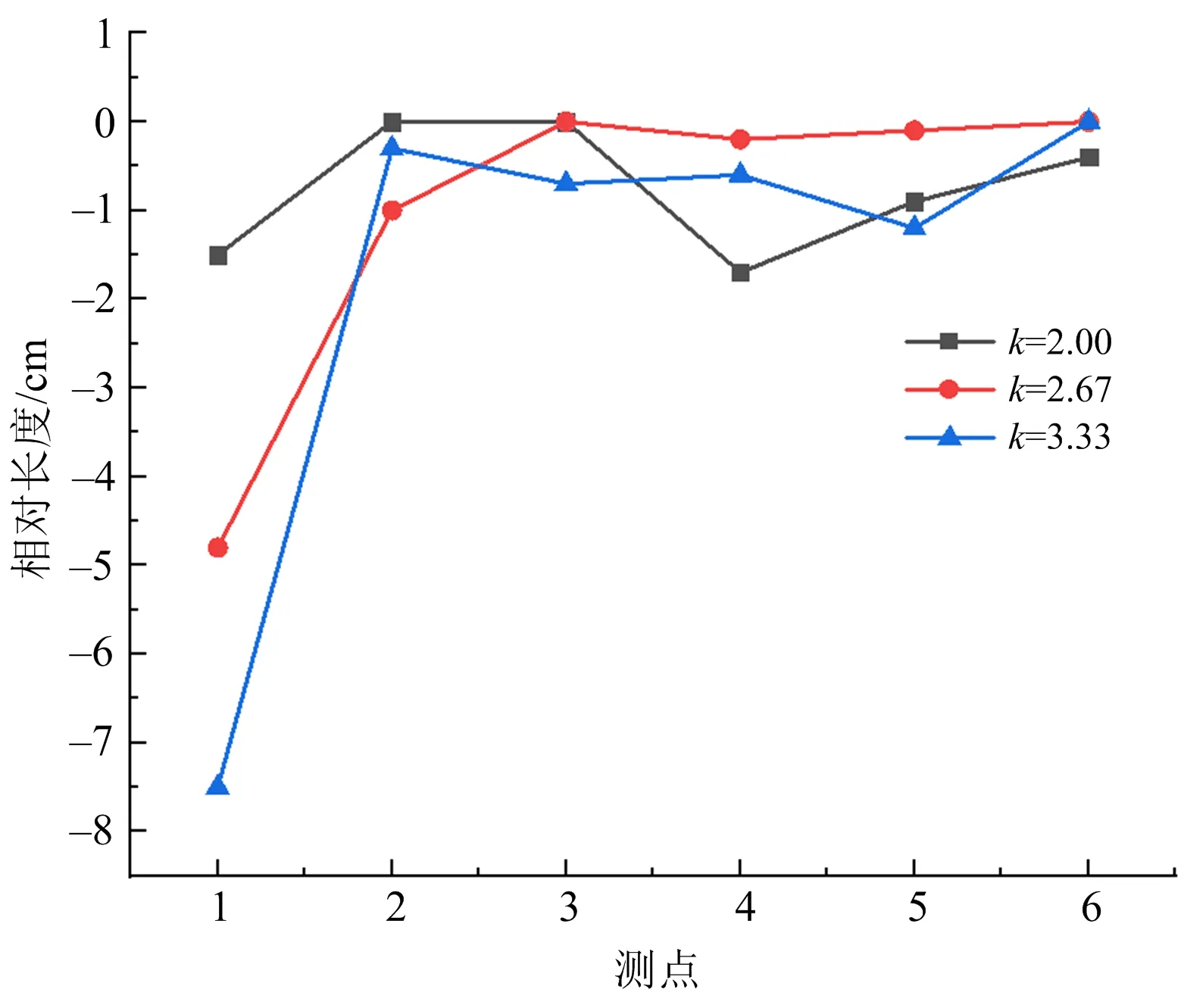

爆破后对试块表面平整度进行测量,根据所测数据绘制如图3所示。

图5 不平整度Fig.5 Irregularity

由图4和表3得,改变炮孔间距为8 cm时,在k=2.00和k=2.67时,减少孔间距的情况下,在空孔处反射拉伸的拉应力增强,大于混凝土的抗拉强度,混凝土产生较大裂缝,随后在爆生气体的作用下形成贯通裂缝,根低残留少,改善了光面爆破的效果。在k=3.33情况下,残留大量根底,主要因为不耦合系数较大直接作用于孔壁压力较小,爆炸应力波衰减后在空孔处的拉应力小于混凝土的抗拉强度,导致爆破效果较差。由图5可知,在k=2.67和k=3.33情况下轮廓面比较平整;k=2.00时平整度较差,原因与试验一相同都是由于不耦合系数较小,爆炸产生的冲击波经过空气的缓冲作用之后作用于孔壁的压力还是远远大于混凝土的抗压强度,对孔壁破坏严重。

3 径向不耦合装药数值模拟

3.1 模型的建立

岩石采用拉格朗日算法,空气和炸药采用欧拉算法,岩石和空气之间采用流固耦合方法进行计算。为了更方便观察岩石损伤和节省计算时间,建模时采用二维平面模型,模型大小70 cm×70 cm。混凝土采用RHT材料;空气采用MAT_NULL材料;炸药采用HIGH_EXPLOSIVE_BURE材料模型来模拟炸药爆炸过程,单位采用cm-g-μs。

为了直观地反映出混凝土受到爆炸冲击时混凝土受到的损伤程度,混凝土材料模型采用RHT材料,RHT能够很好的模拟出混凝土等脆性材料在受到爆炸冲击、弹体侵彻等过程中的动态力学行为[11-12]。

混凝土相关参数:密度ρ=2.4 g/cm3,单轴抗压强度35 MPa,初始损伤参数取0.04,损伤参数取1,拉压强度比取0.1,剪压强度比取0.18[13]。

在该软件中*MAT_HIGH_EXPLOSIVE_BURN材料定义炸药爆轰模型,同时选用JWL状态方程描述炸药爆炸过程。

(3)

式中:P为爆轰产物内部压力;V为爆轰产物相对体积;E0为初始比内能;A、B、R1、R2、ω为与炸药有关的常数。

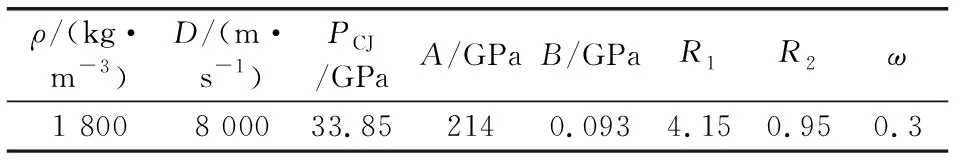

炸药具体参数如表4所示。

表4 炸药参数

空气使用*MAT_NULL,密度为1.29 kg/m3,状态方程用EOS_LINEAR_POLYNOMAIAL来描述:

P=(C0+C1μ+C2μ2+C3μ3)+(C4+C5μ+C6μ2)eipvo

(4)

式中:C0-C6为状态方程参数;μ为体积比,取1.4;eipvo为内能与初始体积之比。

3.2 模拟结果与分析

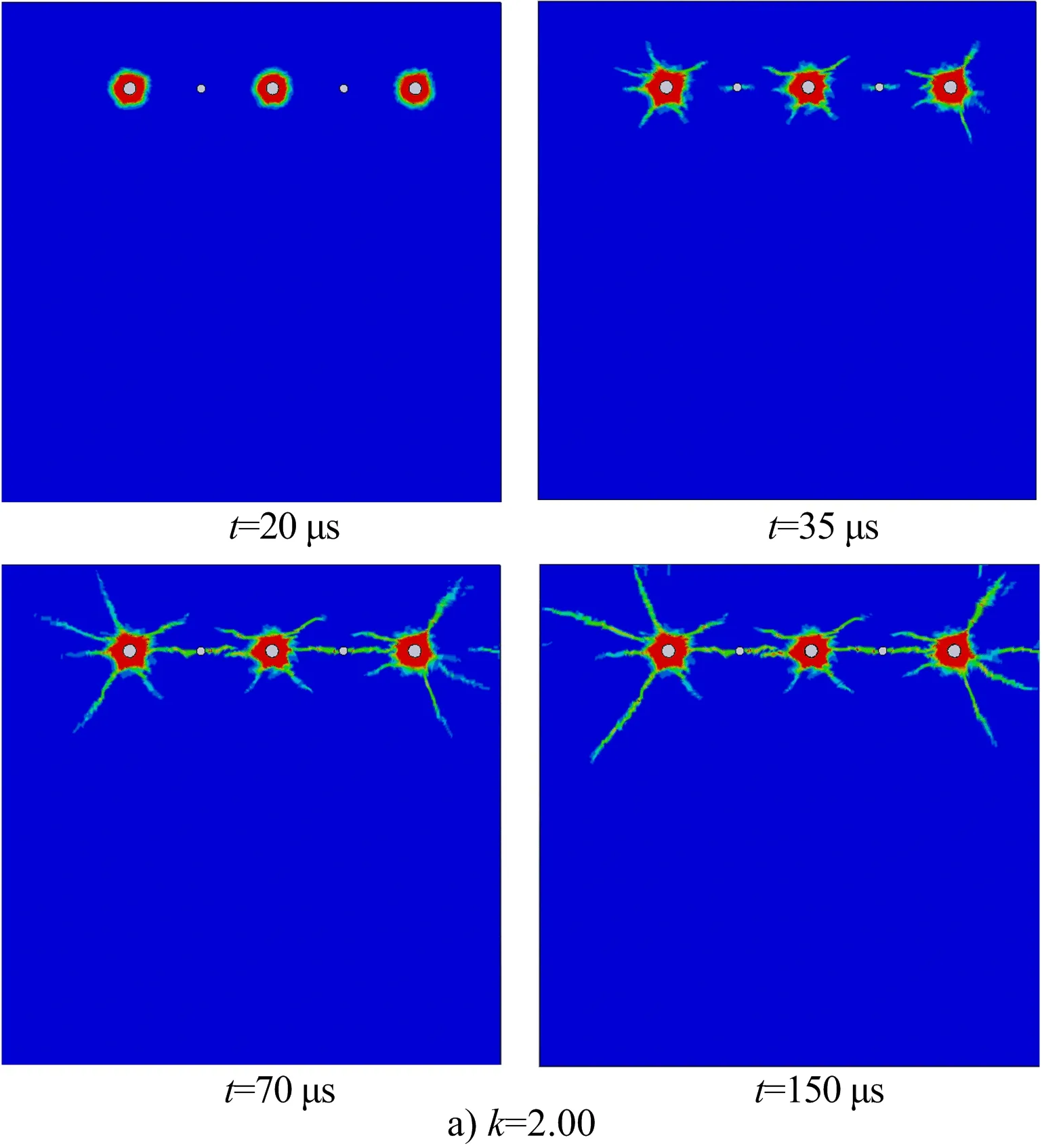

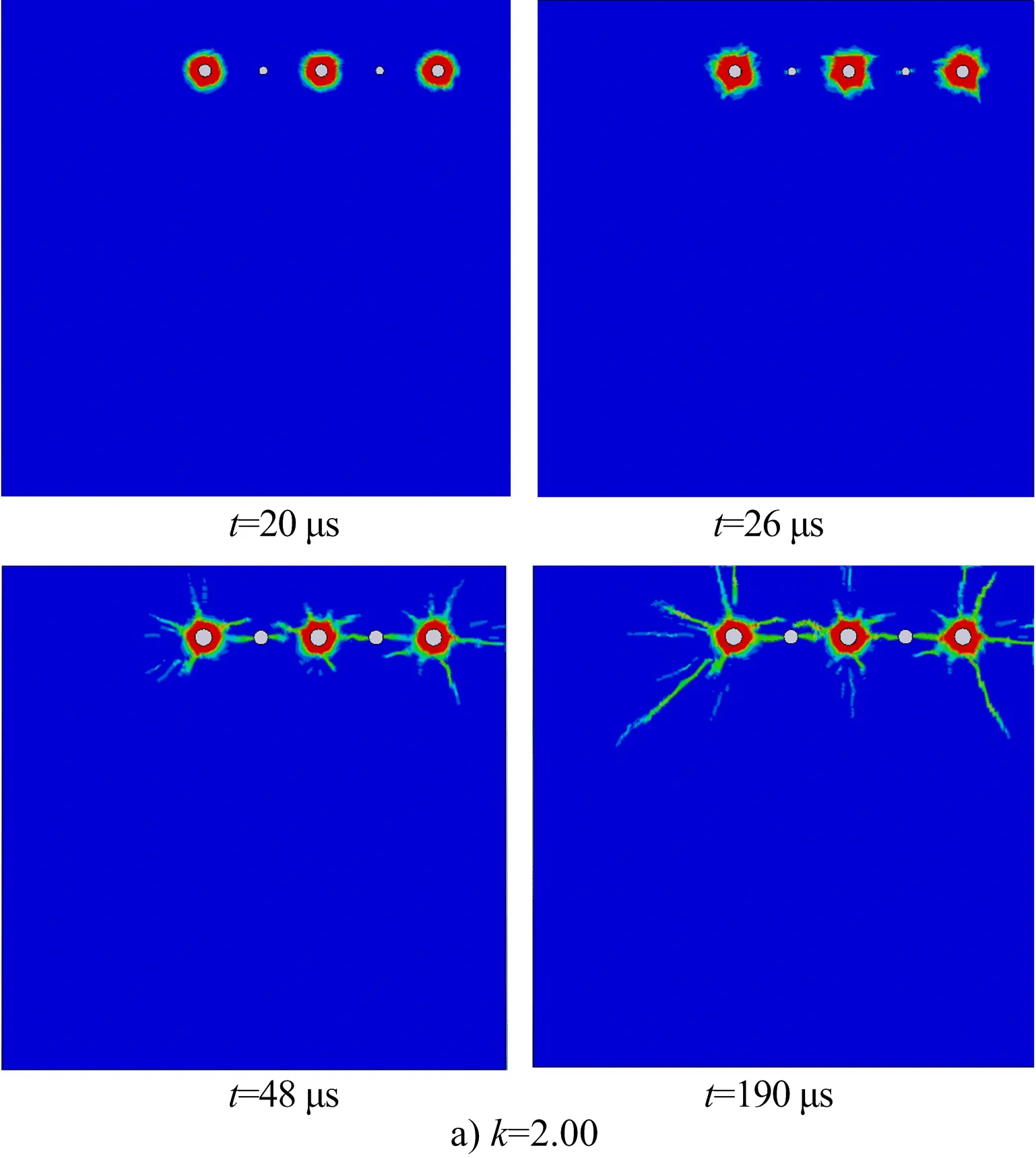

1)试验1。炮孔间距10 cm,混凝土损伤如图6所示。

图6 炮孔损伤分布情况Fig.6 The damage distribution of hole

由图6可以看出,随着不耦合系数的增大,炮孔周围的严重损伤区域减小。对装药孔周围严重损伤区域(红色区域)进行测量得到不耦合系数为2.00、2.67、3.33情况下的损伤面积之比为1.25∶1.14∶1。

由图6a得出,装药孔起爆后,首先对周围炮孔造成严重损伤,在炸药爆炸产生的应力波向四周传播,在遇到空孔壁之后反射为拉伸波,在t=35 μs时空孔处产生拉压损伤;在t=70 μs在装药孔和空孔之间形成贯穿损伤。空孔处产生的拉应力光面爆破形成具有重要作用。对各种不耦合系数情况下,装药孔与空孔之间均形成贯穿损伤,但是由于装药孔孔壁初始压力的不同,炮孔之间的损伤程度也不相同。

在模型装药孔和空孔连线处取紧靠空孔一个点,观察不同耦合系数空孔附近的应力变化。

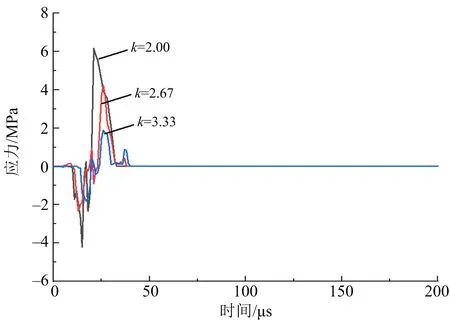

图7 应力时程Fig.7 Stress time history

k=2.00时,单元受到最大压应力为4.2 MPa,随后遇到孔壁反射产生方向相反的拉应力作用,最大值为6.1 MPa。k=2.67时,最大压应力为2.3 MPa,产生的最大拉应力为4.2 MPa。k=3.33时,最大压应力为1.8 MPa,最大拉应力为1.9 MPa。不耦合系数由2.00增大到2.67时,空孔处的最大压应力减少了45%,最大拉应力减少31%。不耦合系数由2.67增大到3.33时,最大压应力减少22%,最大拉应力减少30%。可以看出增大不耦合系数,可以有效的降低周边空孔的应力强度。

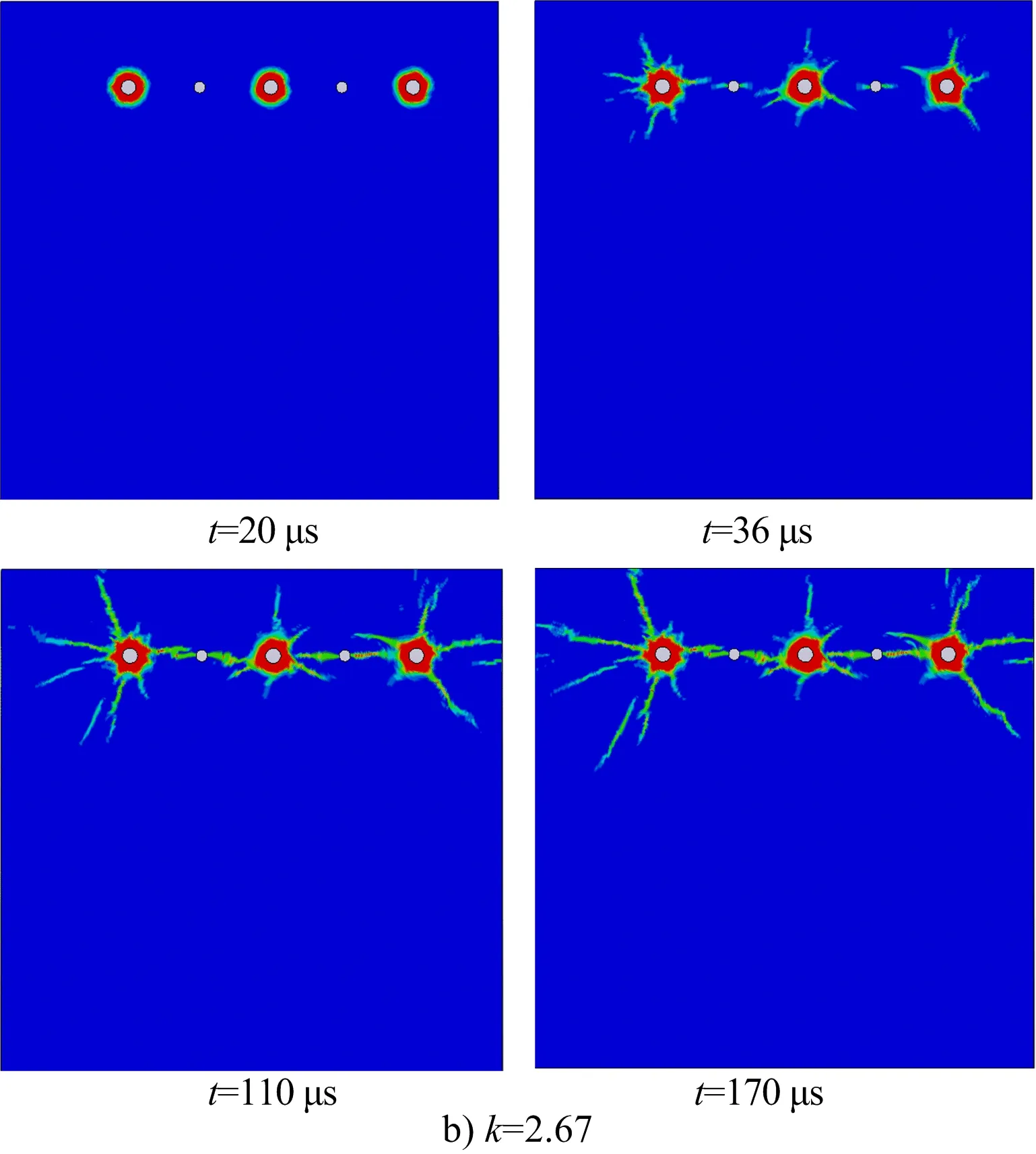

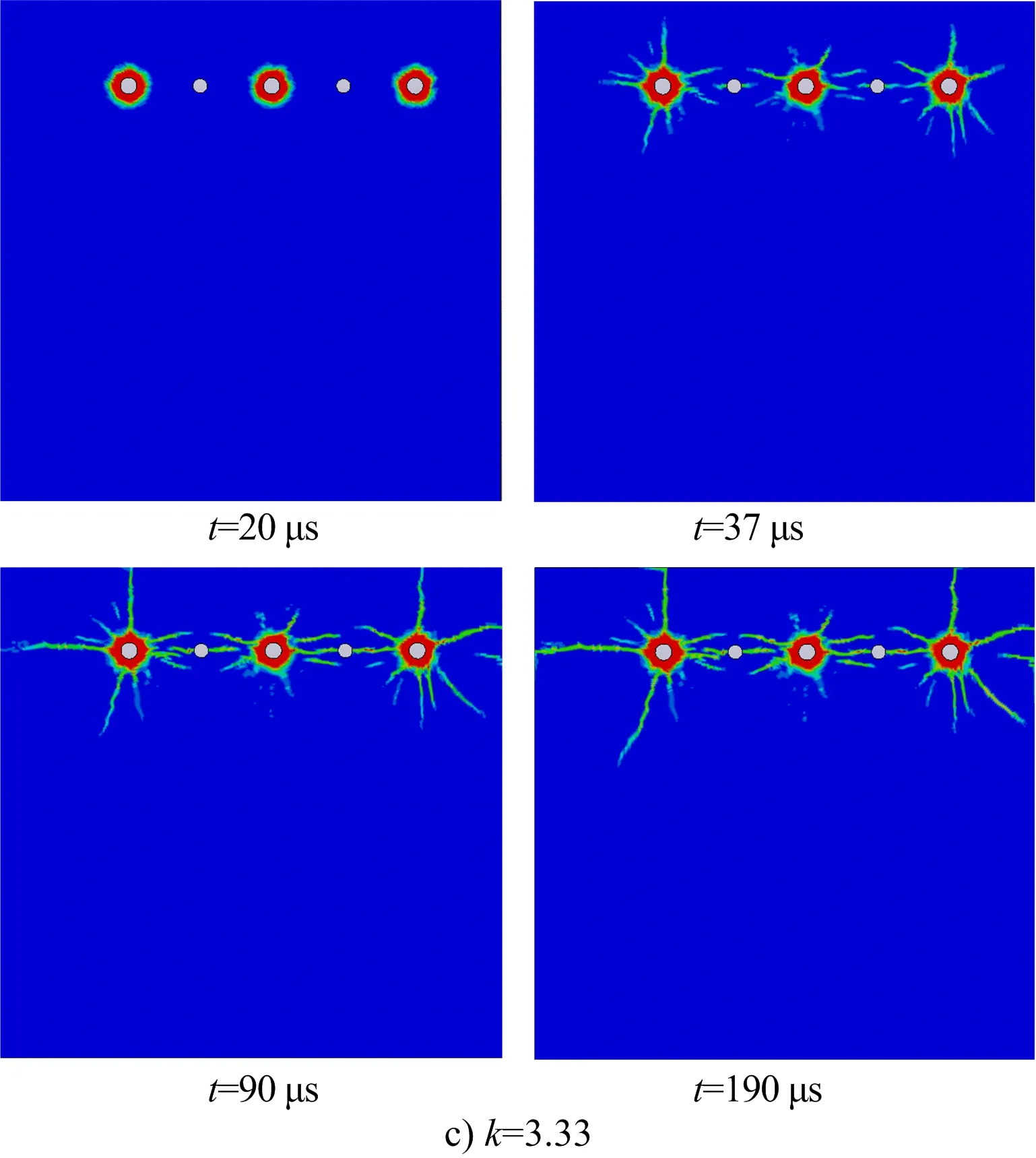

2)试验2。炮孔间距8 cm,混凝土损伤如图8所示。

装药孔周围严重损伤区域规律与试验1相似。

由图8a可知,在k=2.00情况下,装药孔爆炸引起周边空孔出现应力集中和损伤的情况要比试验1提前9 μs,主要是因为孔间距的减小,减少了爆炸应力波传播时间,同时减少了应力波的衰减,使得空孔处反射的拉应力更大。对比图8和图6可知,在孔间距为8 cm时,空孔的定向致裂作用更加明显,装药孔和空孔之间的裂纹和损伤程度小。

在模型装药孔和空孔连线处取紧靠空孔一个点,观察不同耦合系数空孔附近的应力变化。

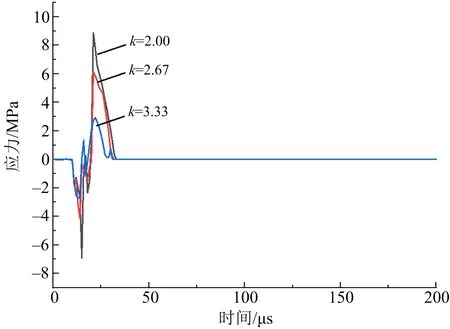

图9 应力时程 Fig.9 Stress time history

k=2.00时,单元受到最大压应力为6.9 MPa,随后遇到孔壁反射产生方向相反的拉应力作用,最大值为8.8 MPa。k=2.67时,最大压应力为4.1 MPa,产生的最大拉应力为6.1 MPa。k=3.33时,最大压应力为2.7 MPa,最大拉应力为2.9 MPa。不耦合系数由2.00增大到2.67时,空孔处的最大压应力减少了41%,最大拉应力减少30%。不耦合系数由2.67增大到3.33时,最大压应力减少34%,最大拉应力减少52%。与试验1相比,孔间距的减少,相同的不耦合系数最大压应力约是试验1的1.6倍,产生的最大拉应力是试验1的1.4倍,减少孔间距,可以有效的减少应力波的衰减从而提高空孔处的应力强度。在爆炸载荷的作用下,空孔的存在改变了混凝土周围应力分布,在装药孔和空孔连线上产生应力集中,此时该方向上的拉应力最大。

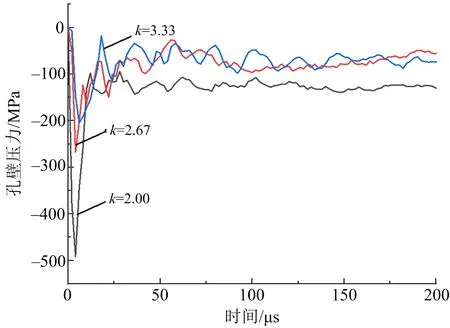

在3种不耦合系数情况下,在装药孔附近取点测量孔壁峰值压力如图10所示。

图10 孔壁压力Fig.10 Hole wall pressure

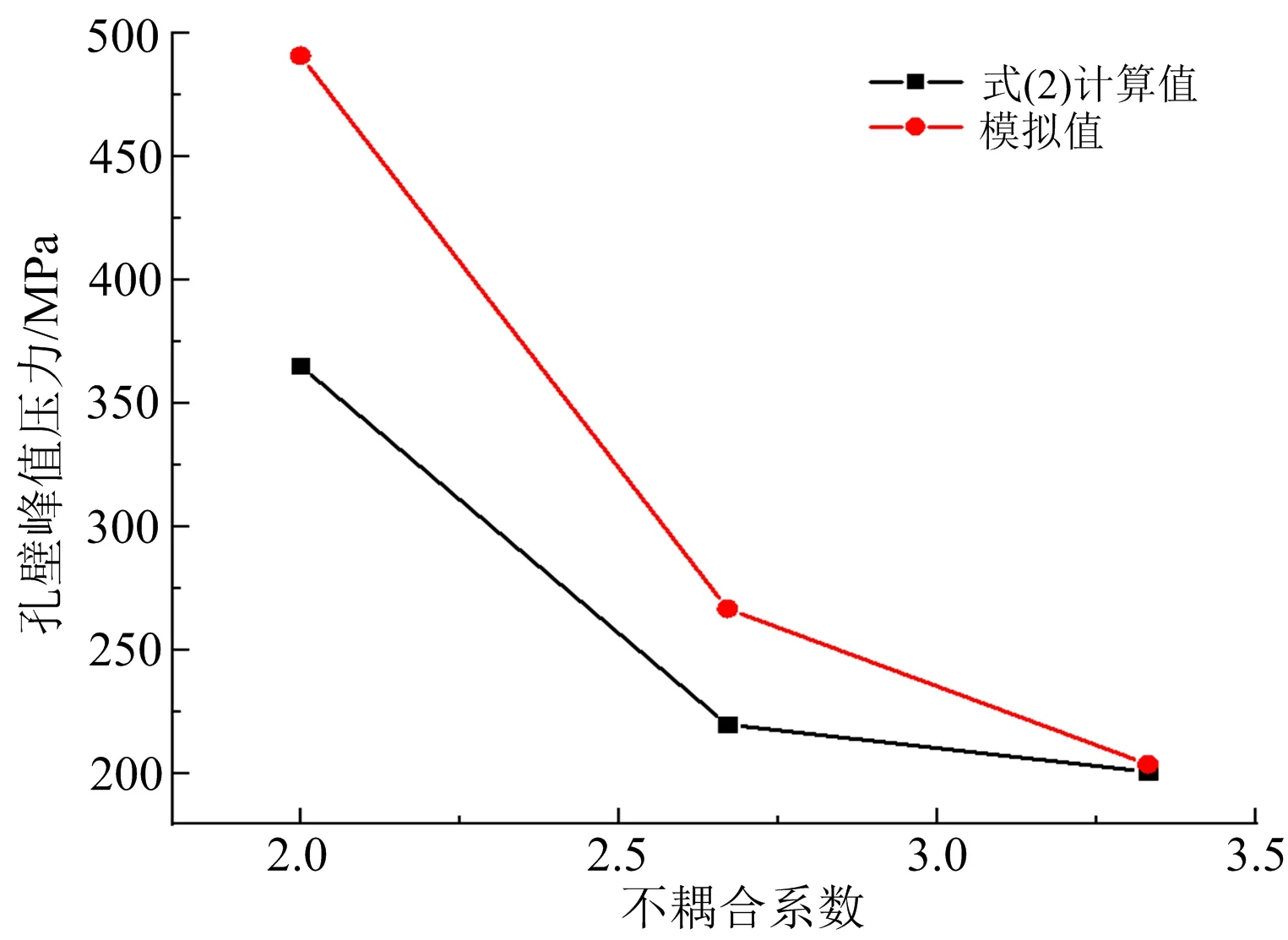

由数值模拟的得到的孔壁峰值压力和由式(2)计算的孔壁峰值压力如图11所示。

图11 模拟值与计算值比较Fig.11 The simulated value is compared with the calculated value

由图10可得,数值模拟和理论计算得到的孔壁峰值压力具有一致性。在不耦合系数为2.00时,炸药爆炸时孔壁峰值压力达到数百兆帕,对孔壁破坏严重,增大不耦合系数可以有效地降低峰值压力,减少对孔壁的破坏。由图11可得,数值模拟和理论公式在不耦合系数为2时差距较大。空气不耦合装药时,爆轰扰动形成的空气冲击波在炮孔内的空气层中传播时,波阵面的速度、压力和质点移动速度会随距离的增加呈指数型衰减,随着不耦合系数的增大迅速减小并趋于稳定[14-15]。

从试验和数值模拟结果可以得出,两种孔间距情况下,k=3.33时空孔壁反射拉应力小于岩石的极限抗拉强度,爆破效果差;k=2.00时装药孔炸药爆炸作用于孔壁压力较大,炮孔周围破坏严重,形成轮廓面不平整;在k=2.67时效果较好,空孔处反射的拉应力大于混凝土的抗拉强度,同时a=8 cm时,增大了炮孔连线处的应力集中情况和应力波叠加情况,使得岩石更易产生径向和切向初始裂隙,减少了岩石的夹制作用,根底情况得到解决。

4 结论

1)使用混凝土试块对光面爆破进行试验发现3种不耦合系数下,在孔间距为8 cm,不耦合系数为2.67时效果最好,没有残留根底,轮廓面较为平整。实际工程中可以通过增大不耦合系数,减少孔间距来保护孔壁。

2)通过使用ANSYS/LS-DYNA对试验进行模拟,试验2与试验1相比,孔间距减少2 cm,相同的不耦合系数空孔处压应力约是试验1的1.6倍,反射产生的拉应力是试验1的1.4倍;在空孔和装药孔连线处有应力集中情况和明显的拉压损伤,有利于平整轮廓面的形成。