牙刷自动装配机上料机构的仿真分析与改进

2022-02-23姚林晓邱海亮方贵盛

姚林晓,邱海亮,,方贵盛

(1.华北水利水电大学机械学院,河南 郑州 450045;2.浙江水利水电学院机械与汽车工程学院,浙江 杭州 310018)

1 前言

近五年来,我国凭借庞大的人口基数和稳步增长的居民收入,成为牙刷行业成长最为迅速的市场。据统计2017年国内牙刷市场总销售额为87.2亿元,同比增长8.2%[1]。目前,在牙刷生产行业植毛牙刷是主流生产工艺,文献[2]所设计的植毛牙刷刷柄送料系统和文献[3]所设计的植毛凸轮机构被广泛地应用于植毛牙刷的自动化生产中。但最近两年,在我国牙刷生产行业出现了一种有别于植毛牙刷的分体式牙刷,由于生产工艺的不同,使其抗菌效果要优于植毛牙刷,这迎合消费者健康消费的理念[4],被广大消费者所接受。其主要生产流程大致可以分为三个阶段:(1)刷头(柄)的注塑与分离;(2)刷头与刷柄的装配;(3)成品牙刷的打包。而生产此类牙刷的企业,在第一阶段和第三阶段已经实现了自动化或半自动化作业,但在第二阶段仍然采用人工装配的形式,这存在劳动强度大,生产成本高的问题[5]。针对这一问题采用了模块化的思想研制了一种分体式牙刷自动装配系统。

2 系统结构

2.1 主体结构

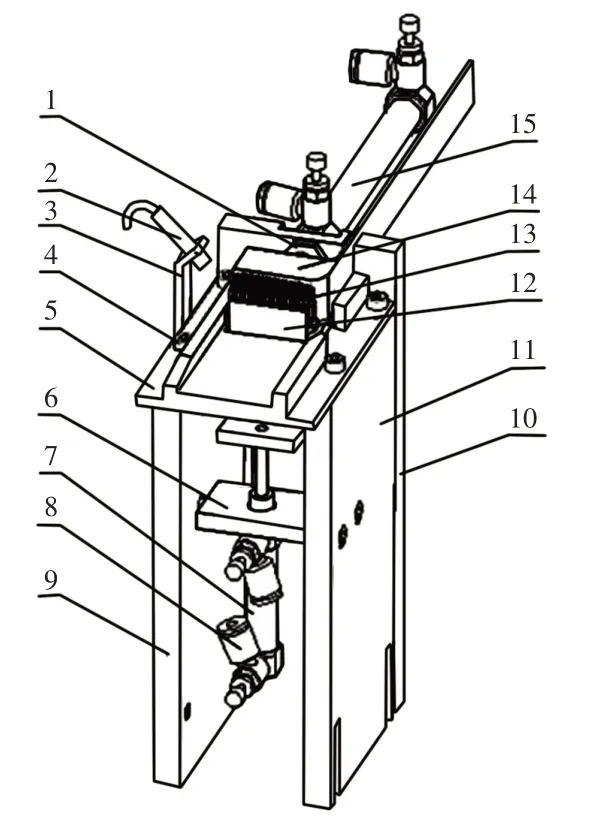

分体式牙刷自动装配系统由刷柄上料模块、刷头上料模块、装配模块、输送模块和控制模块五部分组成。刷柄上料模块设有对齐机构、掉头机构、翻面机构以及抓取机构,主要是完成对刷柄的筛选与上料。刷头上料模块由振动盘、直线振动器和刷头分离上料机构组成,主要是完成对刷头的筛选和上料。装配模块由刷柄定位装置、刷头定位装置、装配辅助定位装置以及装配装置组成,主要功能就是完成牙刷装配。输送模块由落料漏斗和输料传送带构成,漏斗可以限制牙刷的运动姿态,确保每牙刷都精准的落到传送带上。传送带上设置有刮板,可以有效保证牙刷输送的稳定,不会因为斜度的原因导致牙刷滚落。控制模块由气动装置、传感器和PLC控制器构成,实现对整个系统的逻辑控制和顺序启动。总体结构示意图,如图1所示。

图1 总体结构示意图Fig.1 Schematic Diagram of Overall Structure

2.2 牙刷头自动上料装置

2.2.1 工作原理

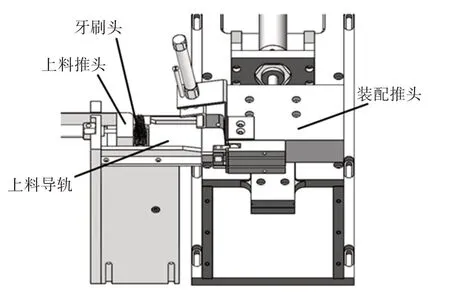

刷头经过振动盘筛选和直线震动器的输送,从上料导轨的侧面开口处进入导轨的导槽内部。此时上料气缸未进气处于收缩状态,挡料气缸进气活塞杆伸出,挡料隔板伸出,与导轨的另一侧壁形成一个“三围一缺”的空间,此空间只能容纳一个刷头。当牙刷头到位被光电传感器检测到后,挡料气缸排气,挡料隔板落下,上料气缸进气上料推头伸出,将刷头推送至装配推头的装配工位,然后缩回,接着下挡料气缸进气挡料隔板再度伸出,等待装配完成后,再次上料。上料机构与装配机构的相互配合,如图2所示。刷头分离上料机构,如图3所示。

图2 刷头分离上料机构Fig.2 Brush Head Separation Feeding Mechanism

图3 上料机构与装配机构Fig.3 Feeding Mechanism and Assembly Mechanism

2.2.2 存在的问题

目前已完成样机的研制,样机的装配合格率约为96%,装配速度在(24~26)支/min,距离产品设计时所要求的99.5%仍有较大的差距。

经过多次的实地运行调试,通过观察发现在牙刷装配模块出现的装配失败问题其主要原因是由于刷头上料失败所导致的。在刷头分离上料过程中,被推出的刷头在被推送至装配工位后,存在倒料和弹料现象。这些现象大大降低了上料成功率和装配合格率,如图4所示。

图4 三种上料情况对比Fig.4 Comparison of Three Loading Conditions

刷头分离上料机构中上料气缸的推头具备运动速度快,完成一次运动的时间短这两个特点,使得调试人员很难用肉眼去观测,即使通过拍摄视频的方式来进行观察也由于其过快的速度,使得其在视频中变得模糊,以致于完全无法观测到刷头在此过程中的姿态。针对这一问题借助Ansys的显示动力学分析模块,对刷头分离上料过程进行动力学仿真,分析研究其上料过程中的运动轨迹以及形变,从而对结构进行改进设计。

3 显示动力学分析的建立

3.1 基本原理

Ansys的动力学分析有隐式动力学分析和显示动力学分析两种。隐式动力学分析适合用来解决线性的运动持续时间较长的动力学问题,这类问题中的机械元件一般不存在大破坏大形变的情况。文献[6]借助隐式动力学算法分析了纯铝丝键合点的应力应变。显示动力学分析适合用来解决非线性的运动持续时间短的动力学问题,它常用于分析运动持续时间在1s以下的机械系统。文献[7]借助显示动力学对深沟球滚动轴承中的滚子进行了仿真分析。

本次所分析的刷头分离上料过程就是一个运动时间在1s以下的运动系统,而且在运动期间该系统内部的零部件存在碰撞等非线性现象故此采用显示动力学分析模块对刷头的分离上料过程进行仿真分析。其求解器使用中心差分时间积分法[8],在网格节点上计算力(由内应力、接触或边界条件引起)之后,通过将加速度等同于力除以质量得到节点加速度。

在确定时刻n的加速度后,可以得到时刻n+1/2的速度。

最后通过对速度积分将位置更新到时间n+1。

该方法的实质使用差分代替积分,Δt的取值过大很有可能导致失真的冲击响应,甚至无法求解[9]。所以从减少误差的角度考虑,Δt的取值不宜过大。

式中:T—系统最小固有振动周期,数值约为系统中最小尺寸单元的最小固有振动周期。

3.2 模型建立与接触设置

牙刷头上料这个动作涉及到刷头分离上料机构和装配机构,两个机构包含的零件较多,完全建模进行分析会大大降低分析效率,所以需要对模型进行简化,除去本次分析所不必要的部分[10]。采用的措施:(1)删除每个零部件表面对分析没有影响的圆角、孔。(2)用多个长方体代替密集的刷毛。(3)对刷头的插槽进行填充,从空心体变为实心体。此外,对接触类型进行合理定义也可以有效提高分析效率。本次分析对上料推头与牙刷的接触面定义为Frictionless(无摩擦),其他的接触面均定义为Frictional(有摩擦)。

3.3 材料定义及网格划分

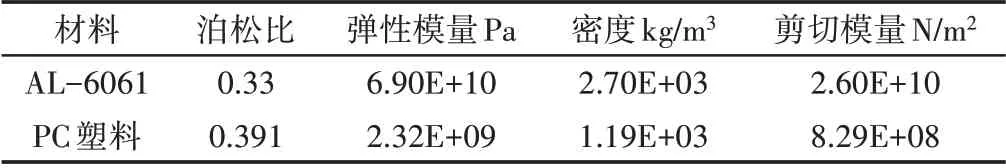

刷头的材料为PC塑料,上料推头、上料导轨以及装配推头的材料为AL-6061合金,其主要材料性能,如表1所示。

表1 AL-6061和PC塑料的相关参数Tab.1 Relevant Parameters of AL-6061 and PC Plastics

为了进一步节省计算时间,在此次分析中对于刷头以外的零部件,设置Rigid(刚体)属性,并利用Ansys的网格划分功能,将不参与运动分析的面的网格单元格尺寸增大,这样可以在不影响精度的情况下,有效减少计算时间。此外,对主要运动零件牙刷头采用六面体网格划分,这样不仅可以提高计算效率,还可以提高计算精度。

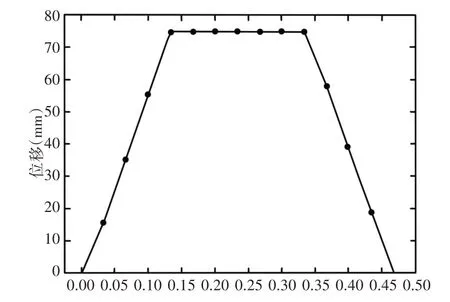

3.4 边界条件及仿真设置

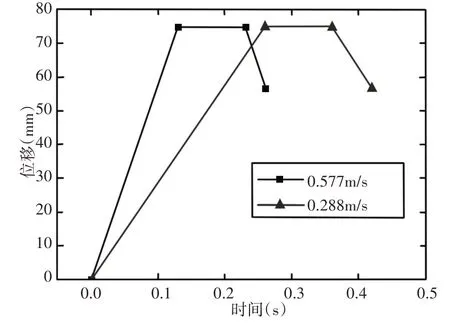

在实际上料期间,上料导轨与装配推头保持相对静止不动,所以在边界条件的设置时,需要添加固定约束。上料推头由气缸推动,速度变动剧烈且时间短暂,故此为了简化分析条件,这里用控制上料推头在规定时间内的位移来约束零件的运动,保证其位移在各时间节点与实际情况相吻合。位移数值这里通过录像采用逐帧分析的方式来获取,其时间长度也可由此得出,具体关系如图5所示。从图5中可知,上料推头的运动可以近似看作匀速运动。上料推头在0s时刻未发生位移,在0.13s时刻完全伸出至75mm,可以计算出推头的平均运动速度为0.577m/s,并在这状态持续了0.2s,然后在0.46s时刻完全缩回。针对这一过程,在不影响仿真结果的情况下,对刷头的运动时间进行了调整,将气缸在完全伸出状态下的持续时间从0.2s缩减为0.1s。气缸的回退时间过长,这一运动过程并不需要完全仿真只需要仿真一小段距离即可。这一段距离的长度要确保推头和牙刷头在仿真结束后保持足够的距离互不干涉,经过计算0.03s推头便可回退17.3mm,这个距离便可以确保互不干涉。

图5 时间-位移关系Fig.5 Time-Displacement Diagram

气缸可以通过调节节流阀来限制进气和排气流量从而达到调节气缸运动速度的目的,因此在调节节流阀后使气缸的运动速度减慢至原来速度的1/2也就是0.288m/s,将运动时间延长至原来的两倍,但不延长气缸完全伸出状态下的持续时间。最终得到两组仿真所需要的时间条件和位移条件,如图6所示。

图6 不同速度下的时间-位移关系图Fig.6 Time-Displacement Diagram at Different Velocities

4 显示动力学仿真分析

4.1 改进前的分析结果

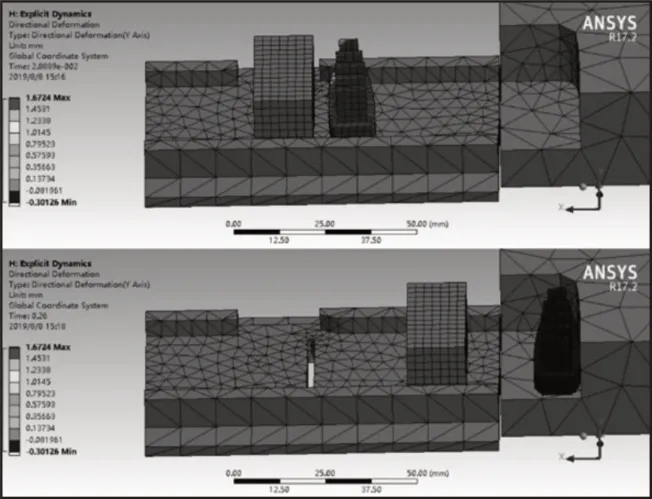

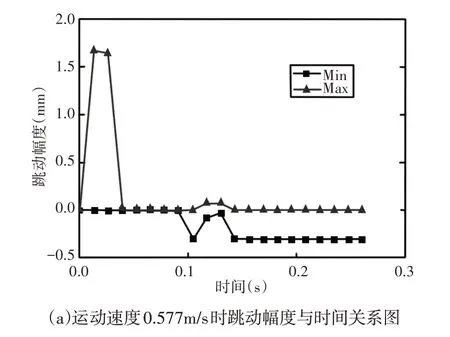

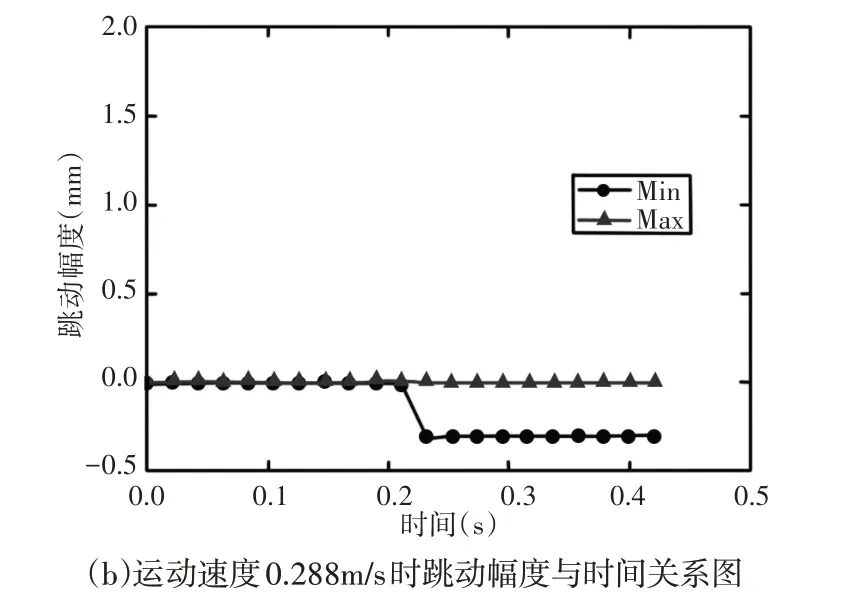

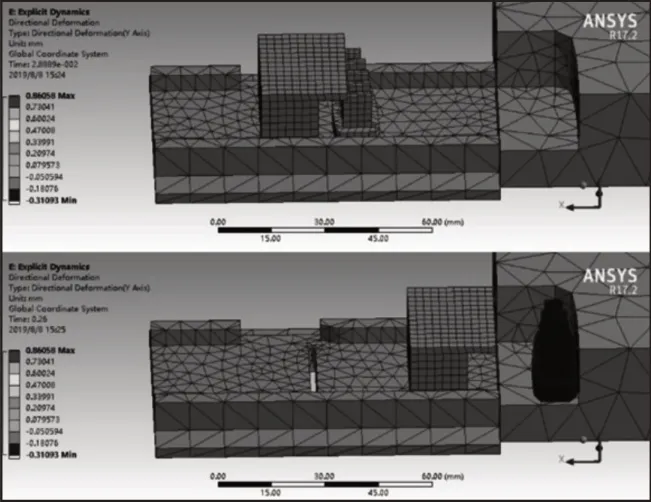

在完成相关参数设置并完成求解工作后,借助Directional Deformation(定向形变)后处理工具,获取机械系统在y轴方向上的形变,即刷头导轨导槽底面的垂直方向上的跳动,得到的仿真结果,如图7所示。所得数据,如图8所示。

图7 开始时刻与结束时刻仿真结果Fig.7 Simulation Results of Start and End Time

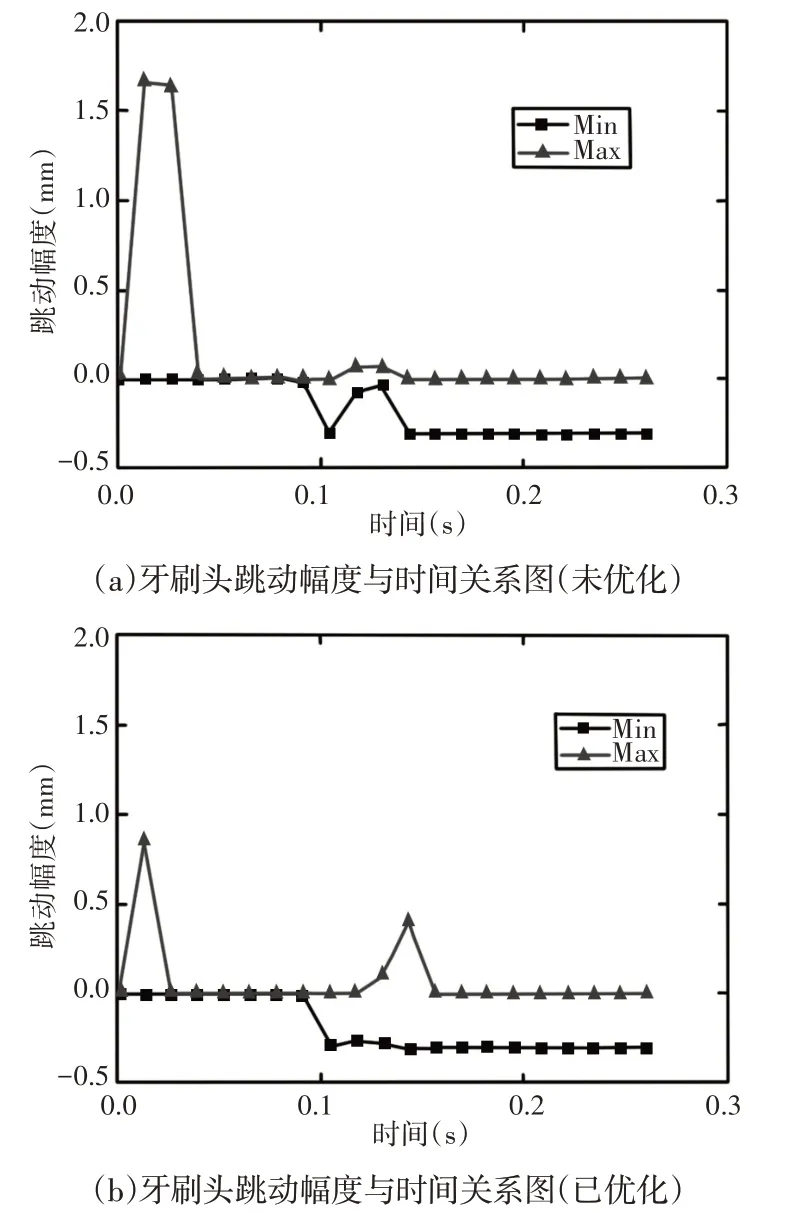

通过对图8(a)的数据进行分析我们可以发现,在时间区间[0,0.05],刷头的跳动幅度变化激烈,其峰值接近1.75mm,并且在超过1.5mm的部分持续了约0.02s。在时间区间[0.05,0.09],刷头不再跳动运动趋于平稳。根据仿真所显示的结果,是由于刷头与推头相互分离致使零部件之间不存在直接接触与相互作用,这才使得刷头运动趋于平稳。但在时间区间[0.09,0.15],刷头又出现了一个小幅度的跳动,跳动在位移区间[-0.3,0.1]波动,而后刷头运动再度趋于平稳,不再跳动。这个短暂微小的跳动是由于上料导轨导槽底面与装配推头的装配工位底面之间存在的0.3mm高度落差以及两零部件之间所存在0.5mm间隙所导致的,符合预期。在此基础上与图8(b)的数据进行对比,可以发现速度放慢一倍以后,刷头的跳动问题确实得到了极大的改善,总体趋于平稳,存在的跳动亦可忽略不计,唯一的缺点就是上料的时间变成了原来的两倍,这将拖慢整机的装配效率,不可取,为此需要对结构进行改进。根据图8(a)所示结果,可以发现如何降低在(0~0.05)s时间段内的刷头跳动峰值将是解决上料不稳定的关键所在。

图8 不同速度下牙刷头跳动对比Fig.8 Contrast of Toothbrush Head Running at Different Speed

4.2 改进后的分析结果

根据改进前的分析结果,对上料推头的结构进行改进并仿真分析后,得到仿真结果,如图9所示。所得数据,如图10所示。

图9 开始时刻与结束时刻仿真结果Fig.9 Simulation Results of Start and End Time

图10 采用不同结构时牙刷头跳动对比Fig.10 Contrast of Toothbrush Head Running with Different Structures

通过对比分析可以发现,在对上料推头的结构进行改进之后,图10(b)时间区间[0,0.05]内的跳动峰值明显降低,其最大峰值约为0.8mm是图10(a)的一半,但在时间区间[0.09,0.15]内出现了负优化的情况。图10(b)该时间区间内的最大峰值显著增加,接近0.5mm。但总体而言图10中(b)所示结果明显优于(a)所示结果。

5 实物测试

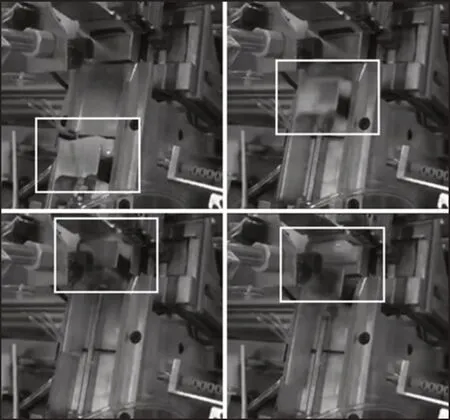

根据改进后的模型绘制二维图纸进行加工,将得到的新零件换装调试并录制视频截取关键帧,如图11所示。

图11 实物测试情况Fig.11 Physical Test Situation

从图11白框中所示结果可以看出,实际刷头在上料过程中的运动姿态与仿真分析所得到的结果相近,且在上料过程中刷头与推头接触相对紧密,二者相互分离不接触的情况得到改善,这与仿真所得到的结果有所区别,这是因为在实际上料过程中影响牙刷头与上料推头运动的因素更加复杂多样。在经过3h的实地调试以及成品率统计后,发现分体式牙刷自动装配机的装配成功率确实得到提升,达到99%,与99.5%仍有差距,但已经具备一定生产价值可以投入使用。故此在试验样机的基础上对牙刷自动装机的布局和外观进行了改进,交付生产。其生产车间测试情况,如图12所示。

图12 实地运行测试Fig.12 Field Test

6 总结

以分体式牙刷自动装配机构的刷头分离上料装置为研究对象,对分离上料过程进行了动力学仿真,使得研发人员可以更直观地观察推头与刷头在运动过程中相互作用和相互碰撞。通过分析我们得出以下结论:(1)仿真的结果与实际情况相近,所得到的数据也符合预期,能够较好的反应出刷头在上料过程中的运动情况,验证了用显示动力学仿真采集刷头跳动幅度的数据是可行的。(2)通过对关键时间节点的位移控制来代替推头的速度控制,既可以保证仿真结果不失真,也可以显著降低条件参数的获取难度。(3)通过对比不同上料速度下的牙刷头跳动幅度,可以确定在降低上料速率舍弃部分生产效率的情况下,刷头的上料成功率可以得到提升。(4)在推送过程中,由于刷头的质量较轻、运动速度快,刷头与刷柄之间觉得接触存在分离情况,这就会导致刷头运动的不确定性。例如刷头表面粗糙度不同、导轨在长期使用后磨损等问题都会使得上料过程中刷头受力不均匀,致使其出现偏转。因此为了实现99%到99.5%的突破,设计另一种新的有别于现在上料形式的新结构,势在必行。