变间距凸轮机构的设计及试验研究

2022-02-23徐子晗杨金堂宋烨空

徐子晗,杨金堂,宋烨空,金 磊

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430000;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430000)

1 引言

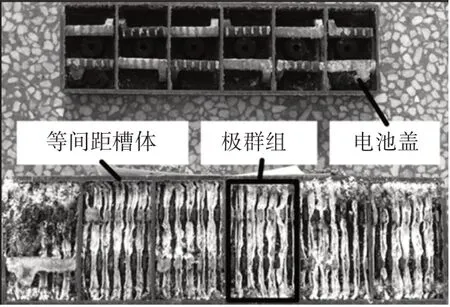

随着铅酸蓄电池产业的发展,其废弃量也逐渐增加,其中动力铅酸蓄电池占铅酸蓄电池总产量的份额超过40%[1]。在面对即将到来的废旧动力电池爆发高峰期,进行适应多种不同类型动力铅酸蓄电池的智能化拆解工艺研究变得尤为重要。动力铅酸蓄电池再生技术的拆解工艺中,因动力铅酸蓄电池的电解液为胶状体,导致等间距槽内的极群组产生装配压力而难以分离的现象,如图1所示。因此为了在电池预处理后将槽体中极群组彻底推出分离达到电池全组分智能拆解富集,需要设计能够根据电池不同槽数和尺寸调节自身推杆间距的变间距调节机构。实现变间距调节功能是极群组和槽体推出分离的难点,相关领域鲜有对变间距调节机构的研究。文献[2]设计一种变间距挤压式核桃破壳机,通过调节多个破壳辊与辅助辊的间距形成多工位挤压破壳区。但其变间距调节功能需要手动调节,不能实现自动化调节。文献[3]研制了一款可用于测试不同类型履带车辆的底盘测功机,并对驱动变间距的驱动轴进行有限元仿真,解决应力集中问题。但其变间距机构只能调节两个部分间距,无法实现多部分的变间距调节。文献[4]设计了一种高采净率、低损伤率的沟槽变间距凸轮梳刷式枸杞采收装置,利用Matlab对关键零件其进行结构优化,但其并未对凸轮机构机构自锁问题进行研究。

图1 预处理后电池内部结构图Fig.1 Internal Structure Diagram of Battery after Pretreatment

这里设计一种动力电池拆解用变间距凸轮机构,通过凸轮板的受力运动,带动从动件滑块实现等间距调节功能。由于从动件受力位置与导轨位置偏心,易发生凸轮自锁[5],故从机构受力原理出发,确定机构的自锁条件和影响自锁的设计参数,利用控制变量法寻求其较优参数组合,以期为进一步提高变间距凸轮机构工作效率提供论依据和参考。

2 变间距凸轮机构设计方案

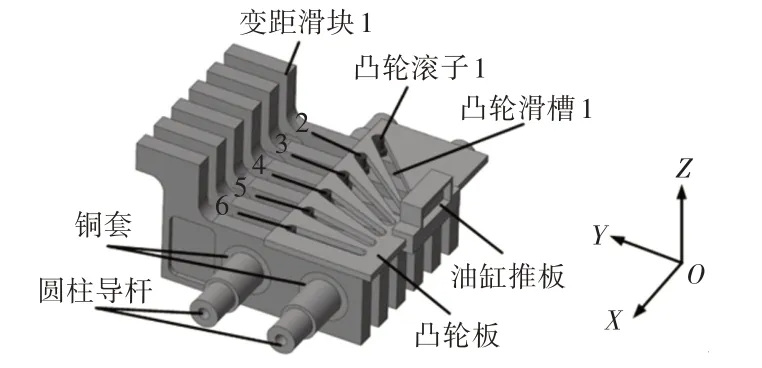

变间距凸轮机构结构示意图中,整体结构由主动件、从动件、固定件组成,如图2所示。其中主动件由凸轮板、油缸推板、凸轮板滑槽组成,油缸推板与凸轮板连接,凸轮板受油缸推板上的油缸力只沿Y轴方向移动,凸轮板上设置有沿X轴正方向依次倾斜的滑槽1-6,所有滑槽中相邻两个滑槽的上端部之间和下端部之间的间距均相等,其中滑槽6作为变间距定位基准,倾角为90°;从动件由凸轮滚子、变距滑块、铜套组成,凸轮滚子滚动端插入到凸轮板滑槽中,底部安装在滑块上,滑块中开有两通孔安装铜套;固定件由两根圆柱导杆组成,从动件的铜套套在圆柱导杆上,导杆两端固定,从动件可在其上沿着X轴方向等移动[6]。

图2 变间距凸轮机构结构示意图Fig.2 Schematic Diagram of Variable Pacing Cam Mechanism

此机构设计的目的是实现滑块的变间距调节,当需要调节滑块间距时,凸轮板在油缸推板受力作用下沿Y轴向前移动,凸轮滚子随之在滑槽内沿轨迹运动,使得滑块沿着圆柱导杆在X轴方向上等间距张开,实现滑块的变间距可控。

3 变间距凸轮机构参数设计计算

3.1 受力分析

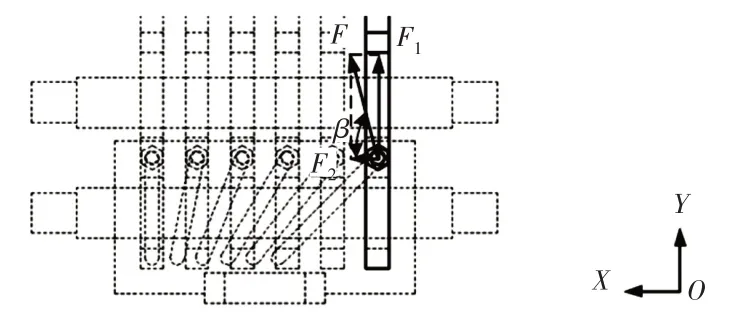

在从动件中,凸轮滚子作为传力件与作为传动件的铜套具有一定距离,在凸轮机构的运行中产生偏心矩,易发生机构自锁失效现象,为研究导致机构自锁的原因和机构的自锁条件,基于理论力学原理对机构进行受力分析[7],明确机构受力情况。以凸轮滚子1为例,凸轮板受来自油缸推板的驱动力F推作用沿Y轴正方向移动时,凸轮滚子沿着凸轮板上滑槽的直线型面向斜下方移动,槽面与凸轮滚子发生接触挤压和摩擦,并相应产生压力FN和摩擦力Ff,如图3所示。

图3 凸轮滚子1受力分析Fig.3 Force Analysis of Cam Roller 1

其中凸轮滚子1接触合力为:

式中:FN—槽面与凸轮滚子之间压力;α—凸轮板滑槽摩擦角;θ—凸轮板滑槽倾角;F—凸轮滚子接触合力。

由上述分析可知,各滑块在凸轮滚子处受到凸轮板的接触力后会产生沿X轴方向在圆柱导杆上的运动趋势,滑块与圆柱导杆在这一过程中产生相对摩擦。滑块所受合力F在X轴和Y轴方向都会对圆柱导杆产生接触挤压和摩擦,如图4所示,所以将凸轮滚子所受合力F沿X轴和Y轴分解成F1、F2两个力,并对在YOZ和XOZ平面上的滑块与圆柱导杆摩擦力进行分析。

图4 变距滑块1受力分析Fig.4 Force Analysis of Variable Pacing Slider 1

其分力关系为:

式中:F1—凸轮滚子所受合力F在Y轴上分力;F2—凸轮滚子所受合力F在X轴上分力;β—凸轮滚子所受接触合力F与X轴正方向夹角,大小为

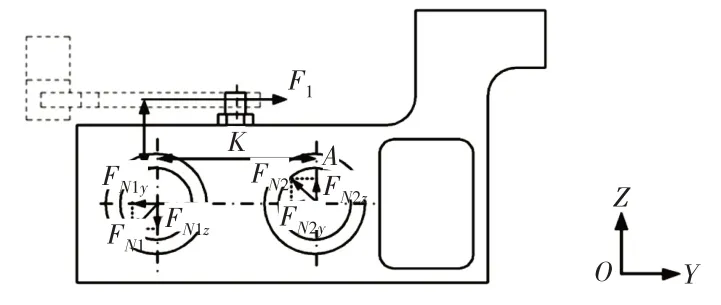

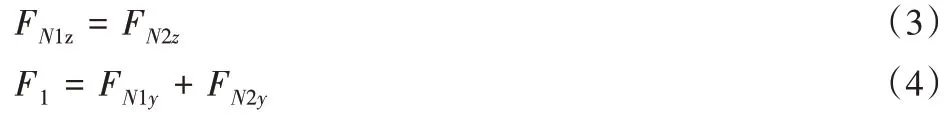

在YOZ平面对滑块与圆柱导杆进行摩擦力分析,当滑块的凸轮滚子受Y方向外力F1作用时,滑块会发生像Y轴方向倾斜,而铜套与导杆的接触,将产生正压力FN1y、FN1z、FN2y、FN2z和摩擦力FfA1、FfA2,如图5所示。根据所有力在水平上的投影和应为零可得:

图5 变间距滑块受F1时摩擦力分析Fig5 Friction Analysis of Variable Pacing Slider Subjected to F1

根据YOZ面所有的力对A点取矩之和应为零可得:

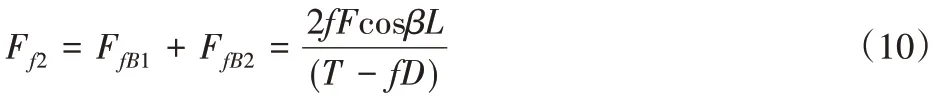

故可推算出F1产生的摩擦力公式为:

式中:Ff1—F1作用时滑块的摩擦力;f—铜套与圆柱导杆的摩擦系数;L—滚子受力点到铜套距离;K—圆柱导杆中心距。

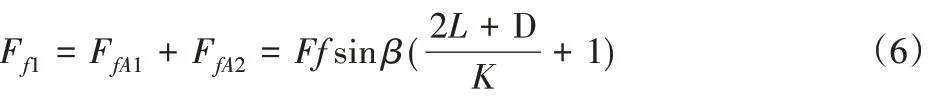

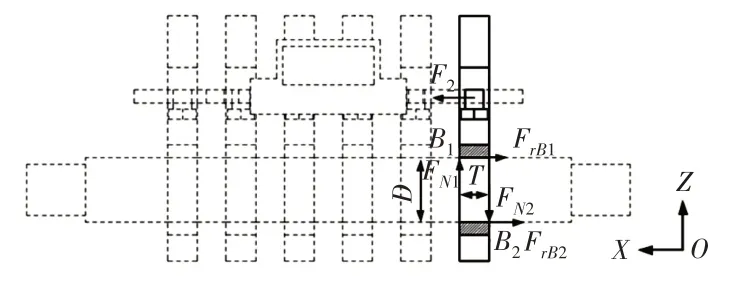

在XOZ平面对滑块与圆柱导杆进行摩擦力分析,当滑块的凸轮滚子受X方向外力F2作用时,滑块会发生像X轴方向倾斜,而铜套与导杆在接触点B1、B2,将产生正压力FN1、FN2和摩擦力FfB1、FfB2,如图6所示。根据所有力在水平上的投影和应为零可得:

图6 变间距滑块受F2时摩擦力分析Fig.6 Friction Analysis of Variable Pacing Slider Subjected to F2

根据XOZ面所有的力对B1点取矩之和应为零可得:

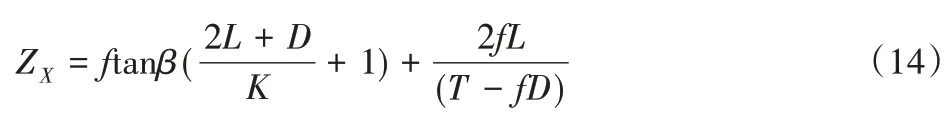

故可推算出F2产生的摩擦力公式为:

式中:Ff2—F1作用时滑块的摩擦力;T—铜套厚度;D—圆柱导杆直径。

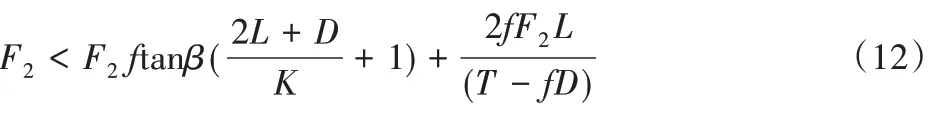

3.2 变间距凸轮机构自锁条件的建立

由机械原理知,就凸轮机构的自锁情况分析,由于摩擦力的存在,无论这个驱动力如何增大,也无法使机构运动起来,机构在运动方向的驱动力一直小于摩擦力,所以根据变间距凸轮机构系统的受力分析,变间距滑块发生自锁的条件需满足:

将式(6)与式(10)带入式(11),得:

经化简,得自锁条件:

令上述右式为自锁系数ZX,如式(14)所示,则当ZX>1时,变间距凸轮机构自锁。

3.3 变间距凸轮机构优选参数确定

在设计机械时,由于未能全面考虑到机械的自锁问题而导致失败的事例时有发生,为了保证存在自锁可能的机构能够正常运行,对这些机构的设计参数进行防自锁优化十分有必要。对式(14)进行初步分析,对同一组凸轮设计参数而言,凸轮板上滑槽1-6倾角θ依次增大,所对应的自锁系数关系为Z1>Z2>Z3>Z4>Z5>Z6滑块1-6的自锁系数依次减小,欲避免凸轮机构自锁失效现象,只需凸轮机构滑块1的设计参数能够确保其自锁系数小于1即可。

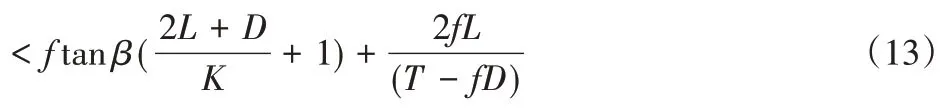

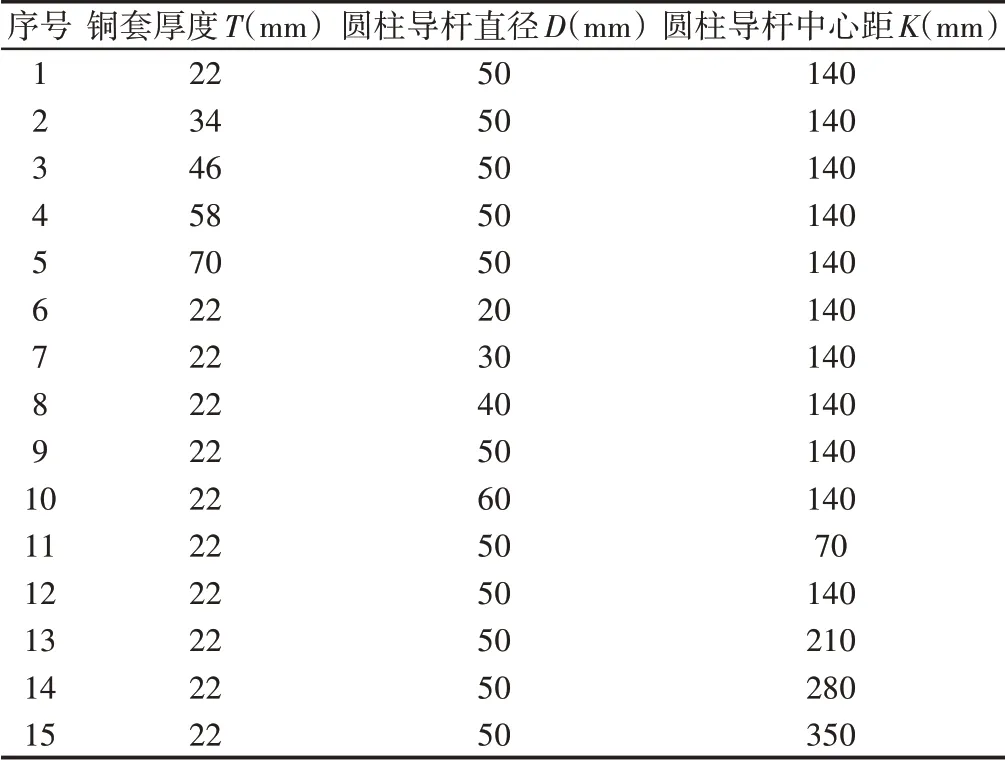

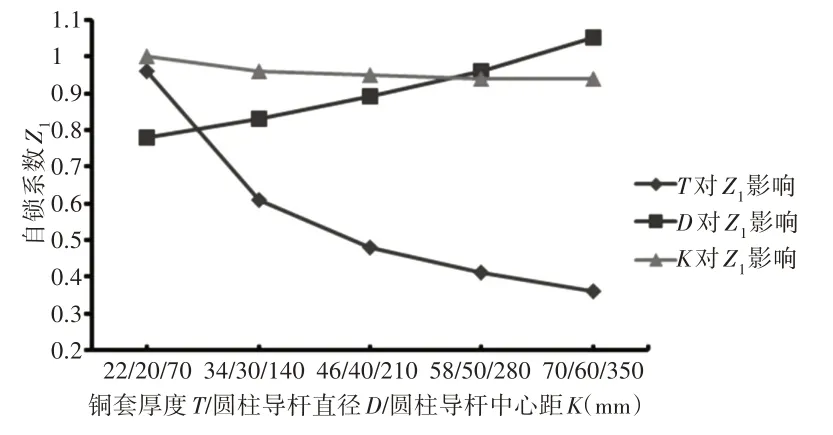

根据式(14)和凸轮机构实际安装空间限制,凸轮的摩擦系数f、滚子受力点到铜套距离L、圆柱导杆直径D、圆柱导杆中心距K、铜套厚度T都是凸轮机构自锁的重要设计参数,其中f受材料和润滑效果影响不易改变,L受安装空间限制不易改变。为了分析凸轮设计参数T、D、K三个变量的变化分别对滑块1自锁系数的影响规律,获取能使滑块1自锁系数达到最小的最佳关键参数组合,采用控制变量法分别对T、D、K进行分组研究[8],如表1所示。

表1 凸轮设计参数组合表Tab.1 Cam Design Parameters Combination Table

将表1中15组凸轮设计参数依次带入式(14)中计算求得滑块1自锁系数,并进行数据拟合,如图7所示。

图7 不同凸轮参数组合时自锁系数变化图Fig.7 Change Diagram of Self-Locking Coefficient with Different Cam Parameter Combination

凸轮机构设计参数铜套厚度T、圆柱导杆直径D、圆柱导杆中心距K分别对滑块1自锁的影响规律:(1)当D,K大小不变,T增大时,自锁系数Z1随之减小,坡度陡峭,表明T愈大,机构发生自锁失效概率愈小。其值对滑块自锁系数大小影响最大。(2)当T,K大小不变,D增大时,自锁系数Z1随之增大,说明D愈大,机构发生自锁失效概率愈大。其值对滑块自锁系数大小影响次之。(3)当T,D大小不变,K增大时,自锁系数Z1随之减小,坡度平缓,说明K值的改变对自锁系数影响较小。其值对滑块自锁系数大小影响最小。综上所述,考虑T受滑块之间间距限制不可大于70mm,D需满足机构强度要求不可小于40mm,所以最终确定凸轮机构设计参数组合为:T=70mm、D=40mm、K=350mm,此时自锁系数最小Z1=0.36,作为最佳参数组合建立变间距凸轮机构三维模型。

4 模型的虚拟样机仿真

为了检验变间距凸轮机构运动的可行性以及关键设计参数防自锁的正确性,对模型进行虚拟样机技术ADAMS仿真[9]。

4.1 虚拟样机仿真设置

添加约束:根据变间距凸轮机构的结构形式和运动特性设置零件之间的约束。由于凸轮板滑槽和凸轮滚子发生接触运动,故添加两者之间接触力。为了在仿真分析中体现滑块与圆柱导杆间的弯矩与反作用力的影响,在每个滑块与圆柱导杆之间添加摩擦力。添加驱动:在凸轮板与大地之间的移动副上添加平移驱动。为了避免变间距凸轮机构瞬间加载产生强烈冲击,利用IF时间控制函数模拟油缸推动凸轮板的启动加速阶段,其中IF(time-0.05:2000×time,100,100),表示凸轮板在(0~0.05)s期间做匀加速运动,速度达到100mm/s后做匀速运动。凸轮板直线滑槽长度为100mm,故仿真时间设置为1.0s,步数为400进行动力学仿真。

4.2 虚拟样机结果分析

凸轮机构在(0~0.05)s内,凸轮板处于加速阶段,滑块随之做加速运动,由于开始运动时产生冲击振动,速度波动上升,且幅度很小,由图8可知。在(0.05~1.05)s内,凸轮板处于匀速状态,滑块也随之做匀速运动,滑块间速度差均为Δv≈19.8mm/s,在相同运行时间内能保证滑块之间间距相等,符合预先设计的运动规律。

图8 凸轮机构各个滑块速度曲线图Fig.8 Velocity Curve of Each Slider of Cam Mechanism

凸轮机构各个滑块上的凸轮滚子与凸轮板的接触合力曲线,如图9所示。在(0~0.05)s内,凸轮板处于匀加速阶段,由于滑槽与凸轮滚子在接触过程中出现冲击和振动,滑槽与滚子接触力表现出较大波动,波动周期有减小的趋势;在0.05s后为匀速运动阶段,滑槽与各个凸轮滚子的接触力均保持不变,无突变趋势。其中滑块1上凸轮滚子接触力最大为52.8N,将其带入式(2)、式(6)、式(10)求得滑块1的驱动力F2=37.5N,大于滑块1与导杆之间摩擦合力Ff=14.1N,故滑块1不会发生自锁。由上文可知,滑块1-6发生自锁的可能性依次降低,故滑块2-6亦不会发生自锁,则凸轮机构可正常运行,且动力学性能稳定。由上述仿真结果分析可知,仿真中模型从运动开始到结束,滑块一直随着凸轮板移动而在圆柱导杆上滑动,未发生自锁失效,验证了变间距凸轮机构理论设计的可行性。

图9 腰型槽组与各个凸轮滚子之间的接触合力曲线图Fig.9 Contact Force Curve Between Lumbar Groove Group and Each Cam Roller

5 样机试验

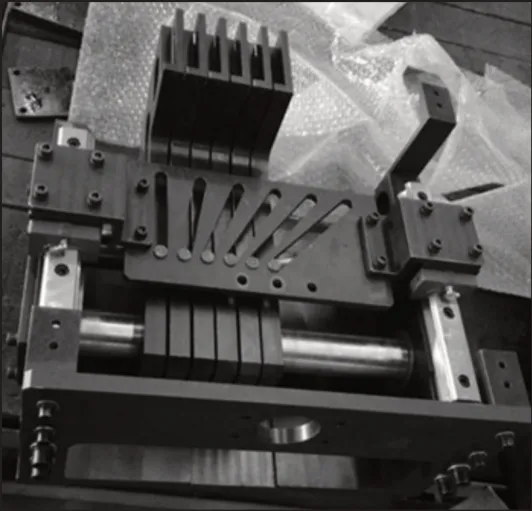

依据优选参数组合设计制造变间距凸轮机构样机,如图10所示。为了检验样机实际工作中能否满足机构设计功能以及传动的精准度,对样机进行机构运动的有效性试验,试验采用装有位移传感器的油缸,可控制推杆行程,其型号为CST3ME 40×100,液压系统由液压工作站提供,最大工作压力7MPa。

图10 变间距凸轮机构样机Fig.10 Variable Pacing Cam Mechanism Prototype

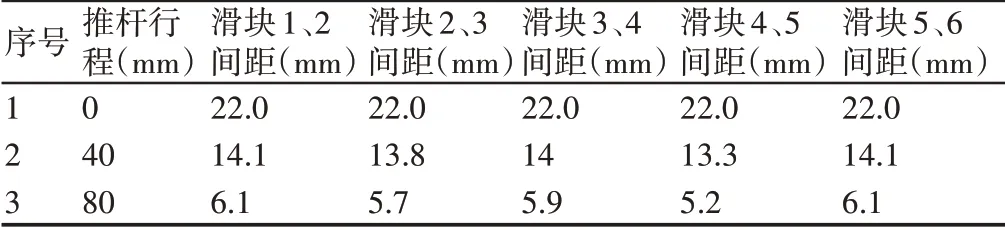

利用精度为0.1mm的游标卡尺分别测试油缸推杆行程为0mm、40mm、80mm时,各个滑块之间间距,如表2所示。

表2 运动试验记录表Tab.2 Sports Test Record Table

从表中可以发现,当推杆行程为0mm时,滑块间距完全相等,说明样机的制造装配精度高,当推杆行程为40mm、80mm时,机构运动正常,滑块间距基本相等,误差在1mm以内。经过分析产生误差的主要原因是为了使凸轮滚子正常滚动,其与凸轮板滑槽的接触为单面接触[10],装配间隙为1mm,由仿真分析得滑块6-1速度依次增大,当凸轮板停止时,滑块受惯性会在滑槽间隙中移动。由上述试验结果可知,机构能正常运行且无自锁现象,试验误差1mm在可以接受的范围内,有效验证了凸轮机构模型虚拟样机分析的正确性,说明了凸轮机构避免自锁的参数设计是可靠的。

6 结论

(1)通过理论力学原理对变间距凸轮机构进行力学分析,确定凸轮机构自锁条件和影响自锁条件变化的设计参数。以自锁条件为评价指标,结合控制变量法对设计参数进行分组研究,求得机构设计的最佳关键参数组合。(2)对模型进行虚拟样机技术运动仿真并试制样机进行试验,结果表明,设计模型在仿真和样机试验中均无自锁现象,能够正常运行,满足机构设计要求和误差要求,且动力学性能稳定,验证了仿真结果和试验结果都与理论分析相吻合。(3)为变间距凸轮机构的设计研究和避免自锁失效提供了理论依据与参考,减少试验次数和成本,提高研发效率。