吹胀型铝质均热板脉冲激光焊接工艺研究

2022-02-23杨世凡

杨世凡,李 勇

(华南理工大学机械与汽车工程学院,广东 广州 510640)

1 引言

5G技术的发展在带来更强大功能的同时也带来了更严峻的散热挑战,在基站散热方案没有较大改变的情况下,提出了使用吹胀型铝质均热板作为散热翅片来代替传统压铸基壳铝散热翅片的方案,以提高散热翅片温度均匀性[1]。

均热板本质上是一种热管,需要在一个密闭真空腔体内灌注工质以利用工质相变达到高效传热的目的。均热板在灌注工质后针对注液口的封口焊接工艺直接影响均热板的使用寿命,但前人对均匀热板制造工艺的研究甚至热管制造工艺的研究却少有关注封口焊接工艺。针对铝质均热板,文献[2]利用激光焊接的方式对超薄铝平板热管进行焊接。文献[3]研究了不同激光功率对超薄铝平板热管封口焊缝的影响,表明了激光功率的适当增加有利于提高焊缝深度和宽度,但过高的激光功率可能会导致过度焊接而影响封口质量,降低封口酸碱耐受性。

吹胀型铝质均热板作为一种新型均热板,其封口焊接工艺同样至关重要。吹胀型铝质均热板板壳为1060+3003铝合金板材经吹胀工艺[4]制成,虽然目前没有相关文献对吹胀型铝制均热板封口焊接进行研究,但国内外学者对铝合金的焊接进行了大量研究。文献[5]对铝合金焊接工艺研究现状进行了总结。文献[6]研究了2A12铝合金真空电子束焊接过程中的气孔缺陷控制。文献[7]研究了激光扫描焊接在6061-T6铝合金焊接工艺中的特性,发现了激光扫描焊接有利于抑制等离子体产生,能有效提高焊接稳定性。王金凤[8]研究了小功率激光器在纯铝薄板焊接工艺中的应用,得出了焊接电流、脉冲宽度、脉冲频率对焊缝成形的影响逐渐减弱,并得到了合适的工艺参数。文献[9]利用正交实验探究了激光功率、焊接速度及离焦量对6061铝合金焊接的影响,得到了最佳的焊接参数。文献[10]利用无损检测、金相观察的方式分析了5A06铝合金激光焊接接头的微观组织及缺陷。张大文等人[11]对比了脉冲激光和连续激光对5052铝合金板焊接效果,结果表明脉冲激光焊接能获得更加理想的焊缝。

对1060和3003铝合金薄板厚度均为0.6mm的吹胀型铝质均热板的封口焊接工艺进行研究,为实际吹胀型铝质均热板的生产提供参考。

2 实验设备及方法

2.1 实验设备及材料

实验使用ML-WFA50S脉冲激光焊机进行焊接实验,该设备激光波长1064nm,脉冲宽度(0.1~20)ms,最大平均输出功率400W,最大峰值功率8kW,最大脉冲频率100Hz。焊接实验结果使用影像测量仪CNC-3020观察焊缝,并取焊缝截面,用600目砂纸打磨后用10%NaOH溶液腐蚀截面后测量焊缝熔深,以研究不同激光工艺参数对焊缝的影响。

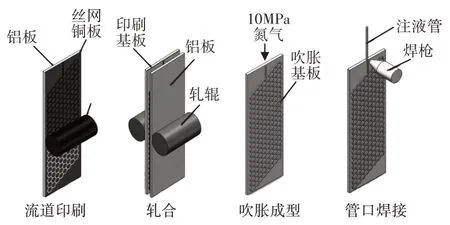

待焊实验材料为吹胀型铝质均热板板坯,是利用吹胀工艺制造出内部具有一定中空流道并带有注液管的铝质板壳[1,4],如图2所示。其铝质板壳材料为0.6mm厚的1060铝合金和0.6mm厚的3003铝合金热轧而成,其主要化学成分,如表1所示。

图2 吹胀型铝质均热板板坯制造流程Fig.2 Manufacturing of the Shell of Roll Bond Aluminum Vapor Chamber

表1 1060铝合金与3003铝合金化学成分表Tab.1 Chemical Composition Table of 1060 Aluminum Alloy and 3003 Aluminum Alloy

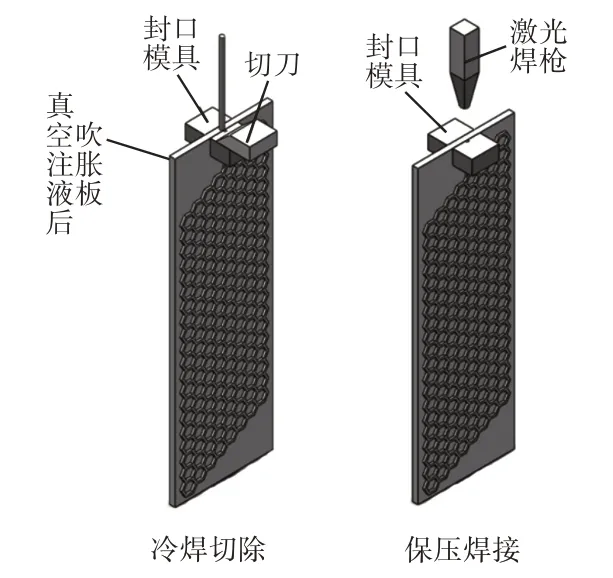

2.2 焊接封口工艺设计

吹胀型铝质均热板焊接封口工艺流程,如图3所示。利用封口模具将与注液管相连的流道进行加压封口后利用切刀将注液管切除,在封口模具保压的条件下激光以一定速度沿切面长度方向进行焊接,焊接过程中。要求焊接平面光滑无毛刺,考虑到焊接过程中封口模具一直处于保压状态,为防止焊接过程封口模具对焊缝的影响,要求焊接平面距离封口模具上表面1mm。

图3 吹胀型铝质均热板焊接封口工艺流程Fig.3 Sealing and Welding Process of Roll Bond Aluminum Chamber

2.3 实验参数选择

由于吹胀型铝质均热板作为散热元器件而非受力结构件使用,其封口焊接主要是为保证密封质量和使用寿命,因此一般只需检验焊缝缺陷、焊缝外观及焊缝焊深。而影响脉冲激光焊接焊缝质量的因素有很多,包括保护气体流量、激光峰值功率、激光脉冲频率、激光脉冲宽度、焊接速度等。本实验在保持氩气流量10L/MIN、方波输入的条件下,通过单因素变量法,分别探究激光峰值功率、激光脉冲频率、焊接速度、焊接脉宽对吹胀型铝质均热板封口焊接的影响。

3 实验结果及分析

3.1 峰值功率的影响

在方波输入的条件下,峰值功率直接决定了单脉冲的瞬时输入热流密度,是决定焊缝熔深的主要因素。

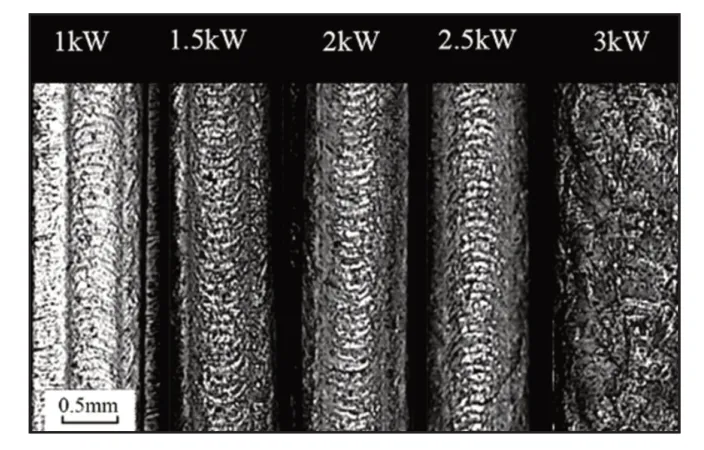

图5 不同峰值功率下的焊缝截面Fig.5 The Section of Weld Seam with Different Peak Power

在脉冲宽度8ms,脉冲频率10Hz,焊接速度1mm/s的条件下不同峰值功率得到的焊缝表面、焊缝截面及熔深曲线,如图4~图6所示。在峰值功率为0.5kW时,材料表面不能观察到焊缝,这是因为激光功率达不到铝合金的阈值功率密度,无法形成小孔效应[12]。峰值功率为1kW至2kW时,焊缝表面能观察到鱼鳞纹,飞溅少,焊缝连续均匀,且随着峰值功率的增加,焊缝宽度逐渐增加。由于焊接表面宽度较小,当峰值功率达到2kW时,焊缝已基本覆盖焊接表面。当峰值功率达到2.5kW时,焊接过程中飞溅增多,焊接裂纹和气孔增多。当峰值功率达到3kW时,焊接变得不稳定,焊缝表面凹凸不平,已观察不到鱼鳞纹,焊接过程中出现明显飞溅。这是由于过大的功率密度使金属蒸气压大增,扰乱熔池金属流动,带动金属液体离开熔池。由图可以看出,随峰值功率的增大,熔深逐渐增大,且焊缝中心会呈现逐渐上凸的现象。当峰值功率小于3kW时,熔深从焊缝中心到边缘递减,较为均匀,且现圆弧状,当峰值功率达到3kW时,熔深在焊缝中心较小范围内出现骤增的现象。

图4 不同峰值功率下的焊缝表面Fig.4 The Surface of Weld Seam with Different Peak Power

图6 熔深随峰值功率变化曲线Fig.6 The Curve of Melting Depth with Different Peak Power

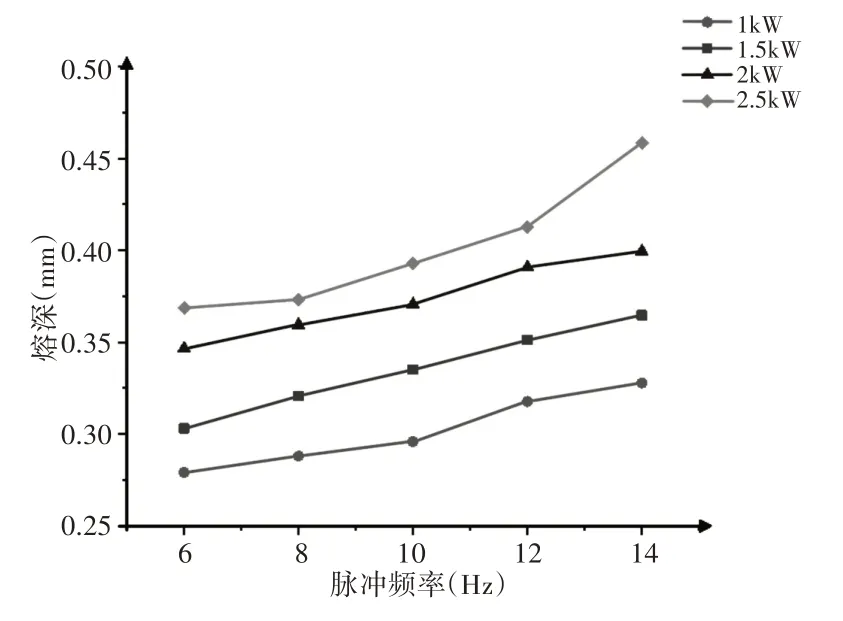

3.2 脉冲频率的影响

在其他条件不变的情况下,脉冲频率影响了熔池的重叠率,既影响焊缝表面鱼鳞纹的成型,也间接影响了局部加热时间。

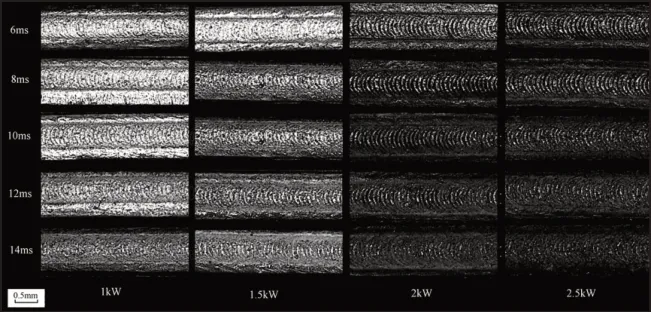

脉冲宽度8ms、焊接速度1.5mm/s,不同峰值功率条件下,脉冲频率分别为6Hz、8Hz、10Hz、12Hz、14Hz时的焊缝表面,如图7所示。在同一峰值功率下,随着脉冲频率的提高,焊缝鱼鳞纹间距均逐渐减小,密度提高。峰值功率为1kW时,焊缝表面没有明显缺陷,峰值功率达到1.5kW和2kW时,脉冲频率达到12Hz,焊缝表面出现裂纹,峰值功率达到2.5kW时,脉冲频率达到10Hz时,焊缝表面出现裂纹和气孔。不同脉冲频率下焊缝截面图及熔深变化趋势曲线,如图8、图9所示。随着脉冲频率的增大,熔深随之加大,焊缝截面气孔也随之增加。

图7 不同峰值功率下随脉冲频率变化的焊缝表面Fig.7 The Surface of Weld Seam that Varies with Pulse Frequency under Different Peak Power

图8 不同峰值功率下随脉冲频率变化的焊缝截面Fig.8 The Section of Weld Seam that Varies with Pulse Frequency under Different Peak Power

图9 不同峰值功率下熔深随脉冲频率变化曲线Fig.9 The Curve of Melting Depth that Varies with Different Pulse Frequency under Different Peak Power

分析认为由于脉冲频率过高,总热输入增加,脉冲激光产生的匙孔数量增加,相邻匙孔距离小,相邻熔池相互影响较大,熔池金属回填匙孔速度降低,气孔产生概率增回。焊缝温度较高,熔化区和热影响区扩大,使熔深增加。在脉冲激光远离后,铝合金导热率较大,焊缝在快速冷却的过程中产生收缩,导致产生裂纹。

3.3 焊接速度的影响

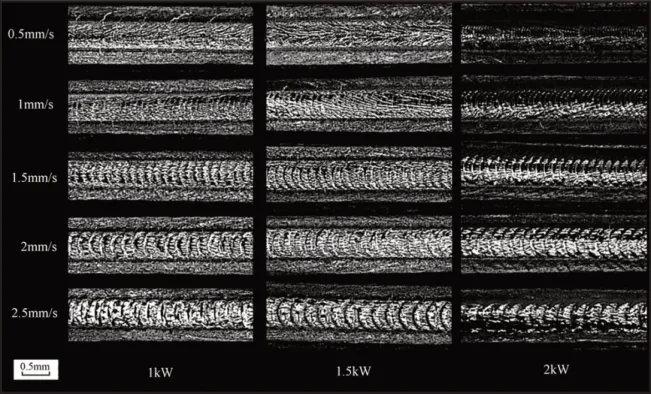

焊接速度直接影响了加热时间和焊接效率。脉冲宽度8ms,脉冲频率10Hz,不同峰值功率条件下,焊接速度分别为0.5mm/s、1mm/s、1.5mm/s、2mm/s、2.5mm/s时的焊缝表面、焊缝截面及熔深,如图10~图12所示。可以看出,在其他条件不变的情况下,熔深随着焊接速度的增大而减小,焊缝鱼鳞纹间距随焊接速度提高而增大。当焊接速度为0.5mm/s时,焊缝基本熔为一体,无法分辨出鱼鳞纹。当焊接速度达到1.5mm/s时,焊缝表面鱼鳞纹明显,表面光亮。当焊接速度为1.5mm/s提升至2mm/s时,熔深降低影响较小。

图1 脉冲激光焊机(左)与影像测量仪(右)Fig.1 Pulse Laser Welding Machine(Left)and Image Measuring Instrument(Right)

图10 不同峰值功率下随焊接速度变化的焊缝表面Fig.10 The Surface of Weld Seam that Varies with Welding Speed under Different Peak Power

在脉冲频率不变的条件下,降低焊接速度,相邻激光匙孔间距变小,在一定程度上与提高脉冲频率起到了相同的效果,但会降低加工效率。为保证加工效率和焊接质量,焊接速度选择2mm/s比较合适。

3.4 焊接脉宽的影响

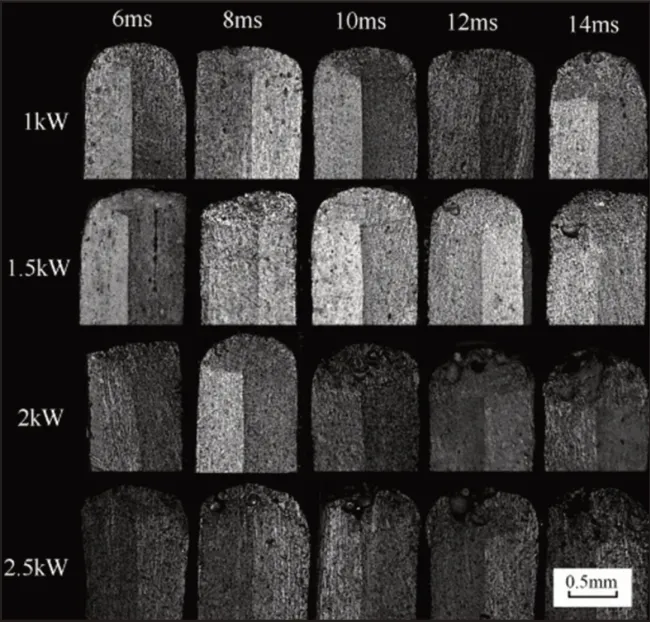

在方波输入的条件下,焊接脉宽决定了单脉冲加热时间。脉冲频率10Hz,焊接速度1mm/s、不同峰值功率的条件下焊缝表面及焊缝截面随脉冲宽度变化的曲线图,如图13~图15所示。由图可以看出,随着脉冲宽度的增加,熔深随之增加,但同时气孔等焊缝缺陷也随之增加。当脉冲宽度达到14ms时,焊缝表面出现灰白色氧化物。这是由于过长的加热时间使焊缝温度过高,当保护气体散开后,焊缝还维持较高温度,易被氧化。

图13 不同峰值功率下随脉冲宽度变化的焊缝表面Fig.13 The Surface of Weld Seam that Varies with Pulse Width under Different Peak Power

图15 不同峰值功率下熔深随脉冲宽度的变化曲线Fig.15 The Curve of Melting Depth that Varies with Different Pulse Width under Different Peak Power

在方波输入条件下,焊接脉宽和峰值功率共同决定了单脉冲激光能量。当峰值功率在1kW至2kW范围内时,通过提高脉冲宽度而不是提高峰值功率能以更低的能量获得更大的熔深。

图14 不同峰值功率下随脉冲宽度变化的焊缝截面Fig.14 The Section of Weld Seam that Varies with Pulse Width under Different Peak Power

4 结论

利用脉冲激光焊接能够对吹胀型铝质均热板进行封口焊接,脉冲频率、焊接速度、脉冲宽度、峰值功率对封口焊接质量具有重大影响。(1)提高峰值功率和脉冲宽度均能提高熔深,但过大的峰值功率和脉冲宽度均会使焊接缺陷增多。当峰值功率为0.5kW时,无法产生焊缝,当峰值功率达到3kW时,焊接变得不稳定。当峰值功率在(1~2)kW范围内时,能得到较为稳定的焊接过程,通过增大脉冲宽度而不是峰值功率有利用更低的激光能量获得更大的熔深。当脉宽达到14ms时,由于加热时间过长,温度过高,焊后焊缝易被氧化。(2)提升脉冲频率、降低焊接速度有利于提高熔深,但过高的脉冲频率、过低的焊接速度会导致加热温度过高,相邻熔池间相互影响作用加大,使得气孔、裂纹等缺陷产生的概率增加。