高性能环氧树脂胶黏剂的制备及应用研究进展*

2022-02-23邵康宸

邵康宸

(1.西安航空职业技术学院,陕西 西安 710089;2.西安科技大学,陕西 西安 710089)

粘接技术由于能够粘接金属、陶瓷、聚合物和复合材料等各种类型的材料而成为近年来的热门技术,它是部分机械紧固(螺栓、螺钉和铆钉)和焊接等传统技术的替代方法。粘接技术由于具有应力分布均匀、耐腐蚀、美观、使用方便、重量轻、成本效益等诸多优点,已被广泛应用于汽车、航空航天、电子工程等领域[1]。在各种黏合剂中,环氧树脂胶黏剂因其具有粘结各种材料的能力、热稳定性好、优异的机械性能和良好的加工性能而成为最重要的胶黏剂材料之一。然而,高交联密度使环氧树脂胶黏剂成为脆性材料,断裂能值比工程热塑性塑料低约2个数量级,比金属低3个数量级[2]。因此,高性能的环氧树脂胶黏剂的研制成为人们关注的热点。目前,许多研究小组对提高环氧树脂胶黏剂性能的各种增强材料(包括力学性能、粘结强度、热性能等)进行了大量研究。

1 环氧树脂固化机理

环氧树脂胶黏剂具有优异附着性能,很大程度上归因于环氧树脂主链上的二级羟基,以及环氧树脂本身含有的极性基团和活性大的环氧基。

聚加成反应和均聚反应是环氧树脂胶黏剂固化反应的主要类型,能够引起分子量的增加和交联度的提高[3]。事实上,固化后的环氧树脂的交联结构既可以通过羟基进行,也可以通过环氧基进行,这是由固化剂和催化剂在聚加成和均聚反应中的作用决定的。其中最大的区别是固化后的环氧树脂结构中是否含有固化剂分子。聚加成反应是环氧树脂胶黏剂固化中应用最广泛的反应类型,该类反应中使用的固化剂含有活性氢化合物,包括酰胺、胺和硫醇。环氧树脂分子与氢化合物的广义聚加成反应见图1。

图1 环氧树脂分子与氢化合物的广义聚加成反应Fig.1 Generalized polyaddition reaction of epoxy resin molecules with hydrogen compounds

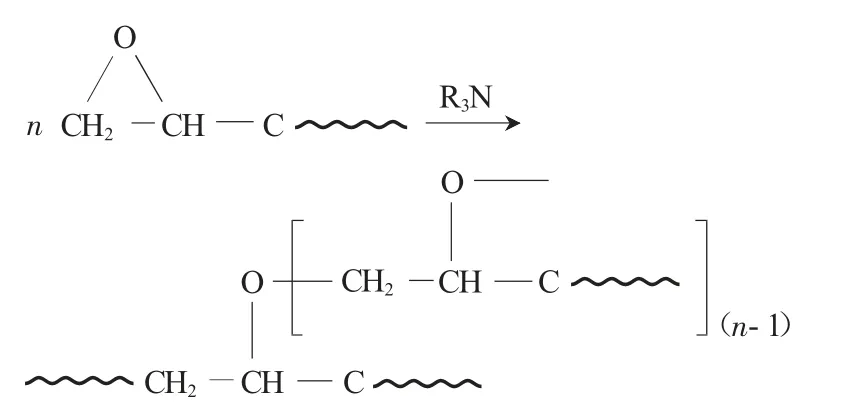

无论是否存在催化作用,环氧树脂分子与各种反应分子反应所形成的固化过程都是加成反应。固化后的最终结构是一种以环氧分子为主,通过反应位点与固化剂分子连接的杂聚物。因此,在聚加成反应中,固化剂可视为共聚物。然而,均聚反应只是环氧分子之间反应的固化过程,见图2。

图2 环氧树脂的均聚反应Fig.2 Homopolymerization of epoxy resins

由图2可知,固化后的最终结构基本上由原有的环氧分子通过自身的反应位点连接而成,通常使用催化固化剂引发均聚反应。与聚加成中的固化剂不同,均聚反应中的催化固化剂既不构成环氧树脂最终网络结构的一部分,也不显著影响固化环氧树脂的性能[4]。

2 高性能环氧树脂胶黏剂的制备及应用

2.1 纳米粒子增强环氧树脂胶黏剂

近年来,填料的尺寸开始由微米尺度向纳米尺度转变,这使得环氧纳米复合胶黏剂比纯环氧胶黏剂及其常规微粒子复合材料胶黏剂表现出更好的多功能性能。研究表明,采用纳米填料改性环氧树脂胶黏剂,可以显著提高环氧胶黏剂的整体力学性能、粘结强度、耐久性和加工性能。不同的纳米填料被加入到环氧树脂胶黏剂中以提高其特定性能,并取得了不同程度的进展。纳米颗粒对环氧胶黏剂性能的改性程度以及改性方式很大程度上取决于纳米颗粒的类型、形状、含量、尺寸和粒径分布,以及纳米颗粒表面的官能团,官能团决定了粒子与环氧树脂的相容性。此外,选择合适的纳米颗粒类型和用量,以达到环氧胶黏剂的最佳性能,还需要考虑胶黏剂的最终性能和操作条件等因素。纳米粒子作为胶黏剂的增强材料引起了人们的极大兴趣,人们研究了各种有机和无机纳米材料作为环氧胶黏剂的增强剂,以提高环氧胶黏剂的性能。

碳纳米管具有优异的机械性能和多功能特性,在环氧树脂胶黏剂中加入碳纳米管为开发具有优良机械性能和力学性能的环氧树脂胶黏剂提供了机会。Jojibabu等[5]研究了不同质量分数的碳纳米管对环氧胶黏剂强度的影响。通过高剪切混合将碳纳米管掺入到环氧树脂胶黏剂中。采用铝合金6061板作为基底,基材表面在粘合前用丙酮清洗和喷砂处理。实验表明,添加了质量分数为1%的碳纳米管显著的提高了环氧树脂胶黏剂的剪切强度,使碳纳米管/环氧胶黏剂最大抗剪强度比纯环氧胶黏剂提高了53%,这说明碳纳米管的高抗拉强度和刚度有助于提高环氧树脂的粘结强度。但当添加了质量分数为2%的碳纳米管的环氧树脂胶黏剂,抗剪强度提高了48%。这说明,在添加质量分数为2%的碳纳米管时,碳纳米管形成团聚体,导致剪切强度的提高幅度降低。随着团聚的形成,强化效果也开始减弱。Sydlik等[6]研究了碳纳米管功能化对环氧树脂胶黏剂剪切强度的影响。结果表明,功能化的碳纳米管比纯环氧和原始碳纳米管/环氧胶黏剂的搭接抗剪强度分别提高了36%和27%。

纳米SiO2增强环氧复合材料因其优异的力学性能、良好的附着力和易加工性而被广泛用作胶黏剂,纳米SiO2可以降低固化过程中的收缩,降低热膨胀系数,提高导热系数,提高力学性能[7]。Razavi等人[8]使用SiO2纳米颗粒作为环氧胶黏剂的增强填料,机械搅拌后再进行超声处理。测定了环氧树脂胶黏剂与铝合金板、砂纸板、皂洗板和丙酮板的搭接剪切强度。通过分散化处理,当添加质量分数为0.8%的SiO2纳米颗粒时,环氧树脂胶黏剂的搭接剪切强度提高了26.3%。Sperandio等人[9]研究了质量分数为5%的未功能化和功能化纳米SiO2对环氧树脂胶黏剂热力学性能的影响,研究表明,功能化的纳米SiO2在环氧胶黏剂中分布良好,且不容易团聚。添加未功能化纳米SiO2和功能化纳米SiO2的环氧胶黏剂的粘结强度分别提高了23%和66%。这些结果证实,环氧胶粘剂和功能化SiO2纳米粒子之间的共价键显著提高了粘接接头的力学性能,功能化的纳米SiO2粒子的分散更加均匀,可以进一步提高胶黏剂的粘接强度。

2.2 耐高温环氧树脂胶黏剂

能够在高温下连续工作的高温胶黏剂是一类重要的胶黏剂,可以广泛应用于电子、汽车和航空航天领域。环氧树脂胶黏剂是当今工业中使用最多的一类黏合剂材料。然而,环氧树脂胶黏剂连续工作温度一般在100℃以内,其他类别的胶黏剂能够在较高的温度下工作,但缺乏环氧胶黏剂的高粘接强度、易加工和良好的力学性能等优点。因此,能在高温下使用的高性能环氧树脂胶黏剂成为人们关注的焦点。Zhao等人[10]合成了两种新型的含硅脂环族环氧树脂,用于电子封装。用其制备的环氧树脂胶黏剂在固化后具有较高的玻璃化转变温度,热稳定性好,机械性能好。Mimura等[11]在双苯基环氧树脂中加入聚醚砜,通过改变成型温度来控制聚醚在环氧树脂中的分散状态,研究了聚醚形态对环氧树脂耐热性和韧性的影响。在均相树脂中,含质量分数为10%聚醚砜胶黏剂的玻璃化转变温度提高约20℃,断裂韧性也比未改性树脂提高约60%。这是由于线性聚醚砜与环氧树脂网络形成了半互穿聚合物网络。在具有相分离结构的树脂中,只有当聚醚砜形成连续的相形态时,才能获得显著的增韧。王超等[12]通过双马来酞亚胺对环氧树脂胶黏剂进行改性,制备的环氧胶黏剂能够在250℃的环境下工作,用于航空发动机的制造与维修工作。

2.3 耐水环氧树脂胶黏剂

环氧胶黏剂从20世纪60年代就开始用于桥梁施工,但主要用于加固或升级目的。直到最近,环氧胶黏剂才被用于桥梁应用中的关键结构部件粘接,经适当改性后,广泛应用于地下、海底隧道的防渗漏,堤坝、桥梁的修复和加固,与机械连接相比,使用黏合剂可以方便快速地连接不同的材料,而不会因为螺栓钻孔连接而破坏材料的完整性。通常,桥梁施工中的接缝是密封的,以防止暴露在潮湿和紫外线辐射下。但由于桥梁使用寿命长,因此,不能排除对密封的破坏,在一段时间内,胶黏剂可能会暴露在潮湿甚至死水中。当有水分存在时,胶黏剂的性能对整体接头性能起决定性作用,侵蚀环境会对粘接强度产生不利影响,水分子扩散到粘接接头中,使界面和胶黏剂本身降解,从而影响接头的结构性能,因此,在许多工程中耐水环氧树脂胶黏剂成为研究重点。吴志刚等[13]通过将亲水基团接枝在环氧树脂上,然后对油包水乳液进行相变,制备了一种水性环氧乳液,再利用大豆蛋白进行改性制备胶黏剂。他分析了不同交联剂对合成胶黏剂性能的影响,制备的产物在胶黏剂体系中具有良好的稳定性和分散性,可与大豆蛋白分子形成多种稳定的交联网络。结果表明,改性后的环氧胶黏剂湿剪切强度提高20%,比环氧基胶黏剂提高192.5%,吸湿率降低了8.5%。辛社伟等[14]通过对蒙脱土进行有机化改性,制备有机改性蒙脱土/环氧树脂胶黏剂,利用填料之间的协同作用,设计了水下用环氧树脂胶黏剂的最佳配方。

2.4 高韧性环氧树脂胶黏剂

与传统连接方式相比,应用载荷完全分布在粘接接头的粘结区域,这就要求环氧树脂胶黏剂具有优越的承载能力和更高的韧性。近年来发现,嵌段共聚物的加入是提高环氧树脂体系[15]断裂韧性的有效方法,研究表明,将SBM和MAM两种不同的嵌段共聚物分别添加到环氧体系的胶黏剂中,都能够明显提高胶黏剂的断裂伸长率。武德涛等[16]确定了固化剂组分为聚醚胺、聚酰胺以及脂环胺体系,并设计了一种环氧增韧剂,能够明显的提高环氧树脂胶黏剂固化后的抗冲击性及断裂伸长率。韩勇等[17]分别研究了苯并恶嗪树脂、海岛橡胶增韧剂以及核壳结构的增韧剂对环氧树脂胶黏剂的增韧效果。结果表明,当苯并恶嗪树脂与核壳结构增韧剂复配使用时,能够明显提高纯环氧树脂胶黏剂的性能,玻璃化转变温度达到205℃,断裂伸长率5%以上,吸湿率降低为2%以下,实现了对环氧树脂胶黏剂的增韧效果。

3 结语

环氧树脂胶黏剂已越来越多地用于连接不同类型的基材,包括金属构件、聚合物复合材料和混凝土结构。环氧树脂胶黏剂的非晶态和高交联微观结构提供了许多优点,如各种各样的反应方法、高耐腐蚀性、良好的机械和力学强度。然而,近年来胶黏剂工业出现了显著的变化,包括新的基材、新的原料、新的配方和固化工艺、新的应用和操作条件。因此,有必要制备高性能的环氧树脂胶黏剂,使其具备更佳的固化条件、耐高温、耐热循环、耐疲劳载荷和振动破坏等特性。