航空机匣机器人超硬磨料工具抛光去毛刺技术研究

2022-02-22谢卓群

李 健 张 云 谢卓群

(① 中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043;②北方工业大学机械与材料工程学院,北京 100143;③北京航空航天大学能源与动力工程学院,北京 100191)

机匣作为航空发动机中的重要部件之一,其制造质量会影响整机的使用寿命和工作性能[1],而机匣在机加工后棱边会存在明显毛刺[2]。目前,普遍采用人工磨抛方式去除毛刺,而随着生产任务的增加,人工方式稳定性较差,普遍存在过、欠抛现象,严重时导致零件无法满足尺寸公差要求,从而影响后续装配和使用[3]。

为解决上述难题,磨粒流、电化学、激光和高压喷射[4-7]等去毛刺技术在航空零件上已进行尝试。而利用工业机器人替代人工打磨方式也得到了相应重视,其中德国Kasite 4036DC-T高速精密主轴采用径向和轴向柔性浮动方案[8]。文献[9-10]对机器人自动去毛刺系统进行了较为全面的分析,总结了力控气动主轴和高频电主轴在去毛刺过程各自的优缺点以及选择标准。然而,由于航空发动机机匣机加工后具有较好的加工精度,考虑到力控算法的复杂性,本文基于具有高几何精度的超硬磨料弹性工具定轨迹抛光方式,开展工艺系统搭建与工艺试验,从而为去毛刺、棱边倒圆加工提供一种可行的工艺方法。

1 机匣棱边去毛刺工艺系统

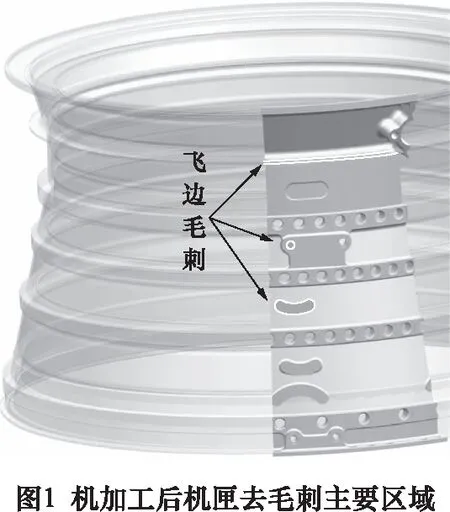

航空发动机机匣机加工后毛刺区域主要存在于各过渡区域边缘,包括周向加强筋上下侧棱边、轴向安装边左右侧棱边以及凸台座周边棱边等,以本文后机匣为例如图1所示白色线段。本文针对该区域自动化去毛刺的需求,搭建基于工业机器人的超硬磨料抛光去毛刺工艺系统,主要由瑞士ABB公司所研制的标准六自由度工业机器人(配置高速电主轴)、超硬磨料抛光工具库以及双自由度变位机组成。

1.1 装夹与定位

变位机上装有可用于机匣装夹的精密三爪卡盘,两者通过定位槽及平键进行涨紧装夹。而针对由此所产生的不准确定位问题,采用工业机器人配置接触式测头方式获得在此装夹状态下机匣各关键特征测量信息,可参考论文前期研究[11]与机匣理论模型进行带约束的ICP配准,获得双自由度变位机的调整位姿以实现机匣定位。

1.2 抛光工具选择

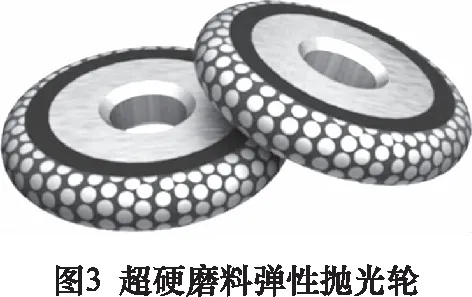

图2所示工艺系统中机器人前端装有吸盘,可对高速电主轴进行抓取,为超硬磨料工具实现高速磨抛提供了硬件基础[12]。针对机匣棱边毛刺凸起较为尖锐,去毛刺抛光所选用工具应具备较高的去除能力和使用寿命。同时,考虑到棱边相邻面已加工成型,要求抛光工具具备较高的几何精度。因此,针对所选定的验证机匣材料为GH603,本文使用的抛光工具是一种具有高几何精度的复杂母线超硬磨料弹性抛光轮[13],如图3所示,其特点是具有高耐磨性、长寿命、高转速下的高形状保持度和稳定去除量。考虑到刀具和周向加强筋之间的碰撞干涉,本文选用了直径36 mm、曲率半径3 mm的圆环面超硬磨料弹性抛光轮。

1.3 加工编程

本文所采用的瑞士ABB公司IRB6700-150工业机器人重复定位精度为0.06 mm,去毛刺抛光轨迹规划采用在线示教编程与试验相结合方法进行。

工艺流程图如图4所示,使用示教器控制机器人,配合使用D36 R3 400#的抛光轮,对周向加强筋上下侧的特征进行编程,在非加工状态下抛光轮自由转动时轻微接触待加工表面。用示教器建立机匣模块,模块内部建立的主执行程序包括main程序和与内部调用程序。其中内部各执行程序进行不同特征的加工,每个执行程序包括:抓刀、复位、加工位置编写、回位和放刀,手动模式下开启电主轴。通过试加工观察毛刺处弹性工具的接触状态确定在线编程轨迹的点位,最后用自动模式实现抛光去毛刺过程的全自动加工。

2 棱边抛光去毛刺试验

利用上述系统对棱边进行去毛刺抛光工艺研究,首先,利用棱边仿真件对抛光工艺参数进行优化,然后以某型号高压压气机后机匣为对象利用优化参数进行棱边去毛刺抛光,由此证明工艺系统的可行性。

2.1 仿真件抛光

设计如图5所示仿真件,前序铣削加工形成棱边(轴向、周向、凸台)及相似毛刺。

根据论文前期试验结果[14],选用400#抛光轮分别对上述棱边进行抛光去毛刺试验。由于与棱边相邻的零件表面已加工成形,抛光轮预压后应与已成形表面保持稳定且较小的接触区域,故预压量约为0.1 mm,如图6所示。

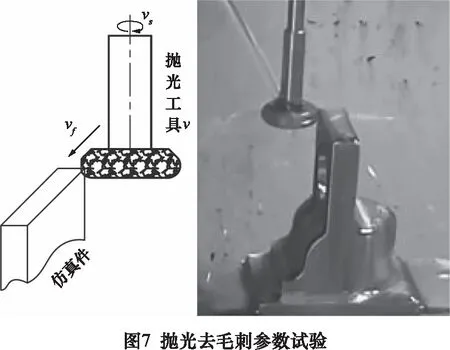

为了获得期望的抛光后倒角半径,需对抛光线速度vs和进给速度vf进行优化实验,从而控制抛光去量,如图7所示。由于后机匣棱边抛光倒角半径要求为0.1 mm,依图6所示计算,抛光去量应约为0.063 mm。则抛光参数优化试验按如下思路展开:给定预压量0.1 mm下,保持进给速度vf=4 mm/s不变,逐步提高主轴转速获得更高线速度vs,检测抛光去量。通过观察实验结果可得,当vs=13.19 mm/s时,去除深度为0.072 mm,超出了目标去量。此时,提高vf至5 mm/s,后降低vs至11.30 mm/s时,可使抛光去量为0.062 mm,满足抛光要求,抛光参数实验数据如表1所示。

表1 400# D36R3抛光轮棱边去毛刺参数表

2.2 机匣棱边抛光

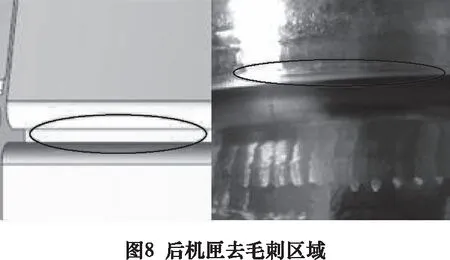

以高压压气机后机匣的周向加强筋(如图8所示)上下侧棱边去毛刺为试验对象,验证机器人超硬磨料工具抛光去毛刺技术的有效性,要求去毛刺抛光后倒角半径约为0.1 mm。

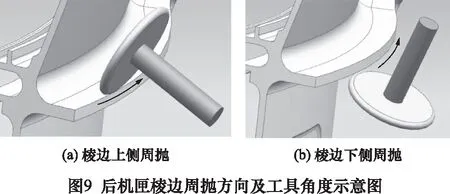

由于加工对象为回转特征,所以利用示教器在线编程进退刀和棱边走刀轨迹。转台将周向的棱边平均分成6个区域,根据零件的周向特征,逐区域进行轨迹规划。在非加工状态下抛光轮自由转动时轻微接触待加工表面,使用3点确定圆弧命令沿着周向轨迹进行编程,通过变位器命令实现转台调节,对区域进行变换,编程过程中标点需避开其他特征,保证刀轨和零件之间不会有干涉。采用2.1节优化后的抛光参数,抛光轮线速度为11.30 m/s,加工进给速度为5 mm/s。运动方式为周抛,由于上下侧的毛刺方向分别是向上凸起和向下凸起,所以整个加工过程,刀具方向均采用与棱边所在水平面±45°夹角的方式,如图9a、9b所示,从而将最大抛光去量控制在棱边尖点,避免二次抛光。

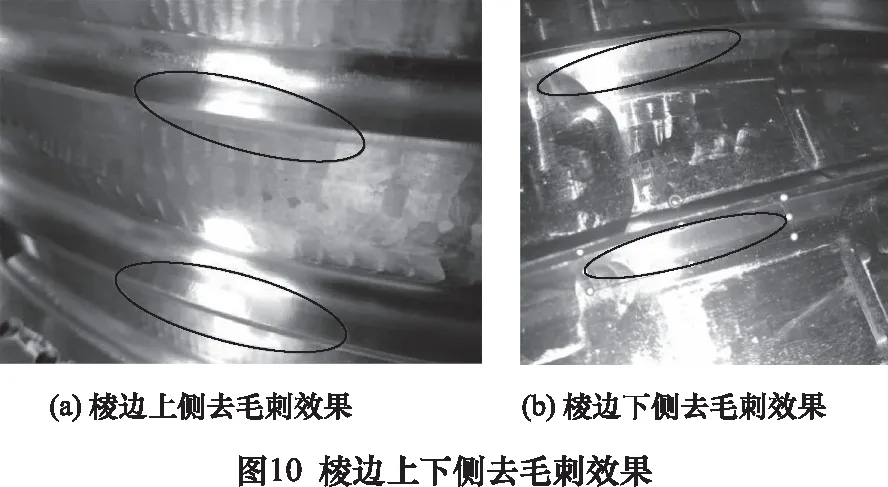

根据以上方案开展试验,加工工时约为3 min,抛光轮使用寿命稳定,试验结果如图10所示,400#抛光轮对铣削造成的毛刺去除效果明显,未在相邻表面产生抛光痕迹,过渡较为顺滑,棱边倒角半径约0.1 mm。

3 结语

本文针对航空发动机机匣机加工后,存在的自动化去毛刺需求,提出了一种利用超硬磨料弹性工具进行机器人抛光去毛刺的技术方案,较为详细地阐述了工具、参数优化措施,并在典型后机匣零件上进行验证试验,结果表明了超硬磨料弹性工具在机匣抛光去毛刺领域的可行性。其中:

(1)搭建了面向航空发动机机匣的超硬磨料弹性工具抛光去毛刺工艺系统,实现了典型型号后机匣关键棱边的毛刺去除,抛光效果明显,加工后表面较为顺滑,棱边倒角半径约0.1 mm。

(2)采用该工艺系统,实现两条周向加强筋上下侧全自动模式下的抓刀、加工和放刀的总工时约为3 min,加工效率较理想;抛光轮使用寿命稳定,未见明显磨损。从而为航空机匣机器人超硬磨料工具抛光去毛刺提供了可行方案。