面向控制的船用高压共轨系统实时仿真模型开发

2022-02-16姚贺铭王勤鹏杨建国余永华王英杰贺玉海

姚贺铭, 王勤鹏,2,3, 杨建国,2,3, 余永华,2,3, 王英杰, 贺玉海,2,3

(1.武汉理工大学 船海与能源动力工程学院,湖北 武汉 430063; 2.武汉理工大学 船舶动力工程技术交通行业重点实验室,湖北 武汉 430063; 3.武汉理工大学 船舶与海洋工程动力系统国家工程实验室,湖北 武汉 430063)

开展船用柴油机电控系统的软件与硬件在环功能测试与验证是电控系统进行台架试验前必不可少的环节。作为受控对象的船用电控柴油机实时仿真模型的精度和完整度对电控系统的软件在环与硬件在环测试有很大影响[1-4]。软件和硬件在环仿真系统中受控对象的仿真模型研究多为船用柴油机整机性能的模拟,不会建立复杂的燃油系统仿真模型,只将复杂的燃油系统作为整机模型输入的边界条件进行处理[5-8]。这样,实时仿真模型就没有为控制系统的喷射压力、喷油量和喷油率调节等功能提供明确的受控仿真对象[9-10]。在柴油机实时仿真中,平均值模型是一种准线性模型,由于其计算精度高、运行速度快在柴油机实时仿真中得到广泛应用,如Jianwei等[11]使用平均法建立了柴油发动机的实时仿真,以验证控制系统对涡轮增压柴油发动机的影响。Fadila等[12]在建立柴油发动机的平均模型后,分析了多重喷射控制策略对温度和HC排放的影响。Tang等[9]还使用平均模型预测柴油发动机的整体性能。Wang等[13]使用基于平均模型和气缸运动的方法创建了柴油发动机的实时仿真,其建立的实时仿真能够接收来自ECU的信号,如曲轴角度和排气门升程。针对高压共轨燃油系统的研究多为建立复杂的机-电-液燃油系统性能仿真模型,开展燃油系统特性和优化的研究工作[14-18]。

即使简化燃油为一维非定常的层流流动,仍需要求解微分方程组和复杂的边界条件,对于硬件在环实时仿真过于复杂无法满足系统实时性,直接查找MAP图的方法可以具有一定的实时性,但过于简化而且需要大量的试验来获得对应数据[19-22]。

本文以船用柴油机高压共轨燃油系统作为对象,开发了面向控制用的高压共轨燃油系统实时仿真模型。开发的高压共轨燃油系统实时仿真模型可以接收来自ECU的喷油脉宽、喷油正时、比例阀开度信号;和传感器提供的发动机转速、温度信号,根据输入信号可以计算得出轨压、喷油量和喷油率并将输出信号反馈给电控系统。开发的高压共轨实时仿真模型内部主要包括高压油泵子模型、共轨管子模型以及喷油器子模型等,喷油器子模型接收喷油脉宽和喷油正时信号向质量转换子模型提供燃油消耗量信号,高压油泵子模型接收比例阀控制信号计算得出燃油输送量信号传递给共轨管子模型,共轨管子模型则计算出轨压,为喷油器子模型提供喷油压力信号也向电控系统反馈当前共轨压力。在模型的建立中需要大量试验数据,为减少开发成本,利用AMESim平台建立柴油机性能仿真模型,代替实际机器获得所需的实验数据。在建立实时仿真模型后,进行了模型精度验证和动态压力波动验证,开发的船用高压共轨燃油系统实时仿真模型可以为电控系统喷油喷射和轨压调节等功能的闭环测试提供受控仿真对象,并为进一步完善船用柴油机整机实时仿真模型功能的完整度提供了技术支持。

1 高压共轨燃油系统实时仿真模型整体概况

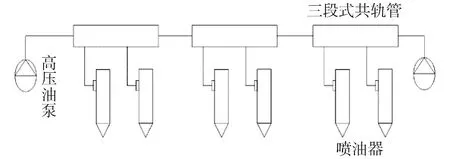

本文以为某船用高压共轨燃油系统作为仿真对象,其整体结构如图1所示,该高压共轨燃油系统采用了“2个高压油泵、3段共轨管供给6只喷油器”的分布式共轨系统。

图1 船用高压共轨燃油系统结构

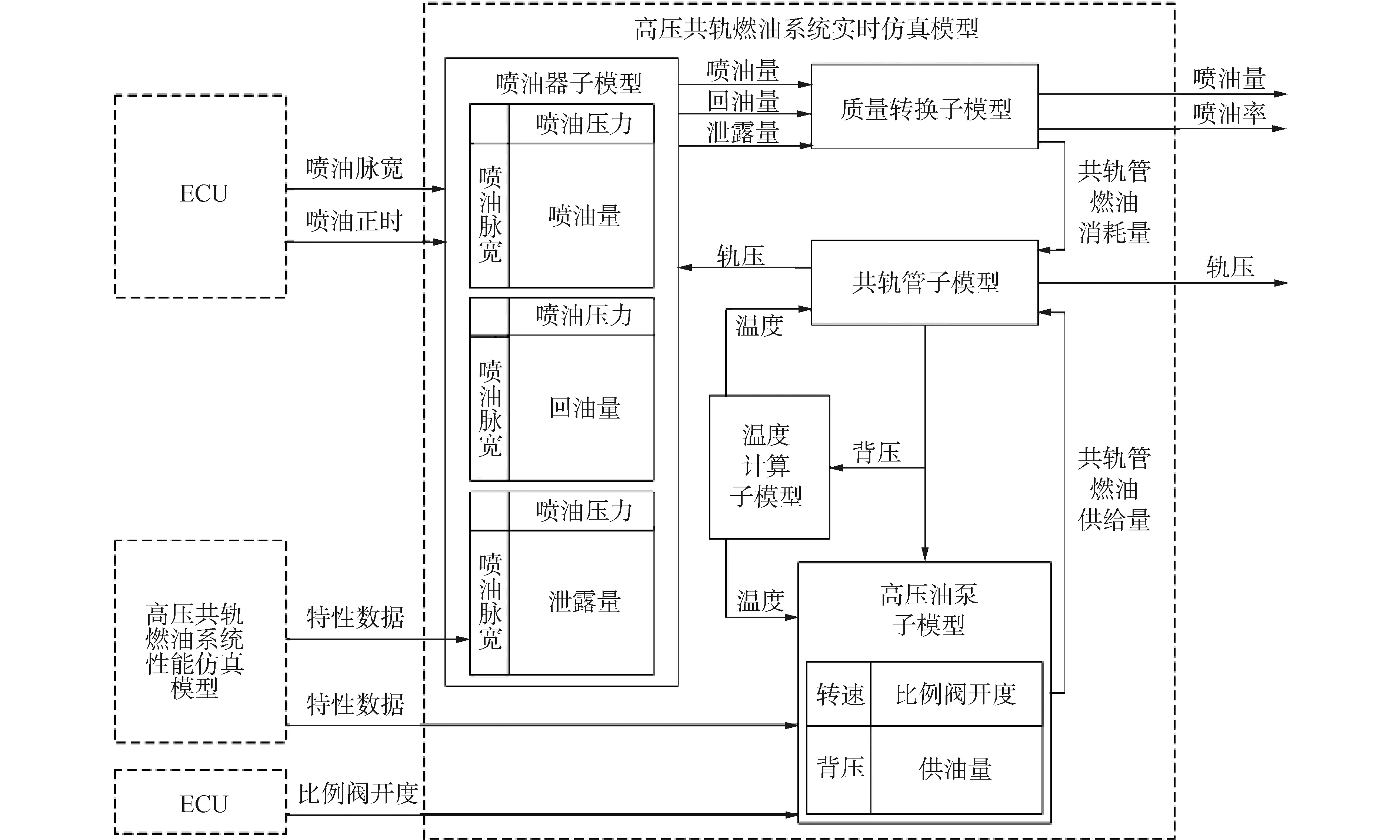

根据实际的船用高压共轨燃油系统结构图来设计实时仿真模型,整个高压共轨燃油系统实时仿真模型主要由高压燃油泵、共轨管、喷油器以及质量转换等子模型组成。以燃油流向为线索来设计,ECU向实时模型中的高压油泵子模型提供比例阀开度信号,同时传感器向高压油泵子模型提供柴油机转速信号,高压油泵子模型向共轨管子模型提供供油量信号。共轨管子模型根据来自高压油泵子模型的供油量信号、来自质量转换子模型的消耗量和来自温度计算子模型的柴油温度信号计算出当前共轨压力传递给喷油器子模型。喷油器子模型接收来自共轨管子模型的轨压信号和来自ECU的喷油脉宽、喷油正时信号得出燃油消耗量,传递给质量转换子模块。质量转换模型将来自喷油器子模型的每循环燃油消耗量简化为分段函数计算喷油器随时间变化的喷油率,然后作为共轨管内不同时刻的燃油消耗量输出给共轨管子模型进行压力波动计算。

根据图1所示的船用高压共轨燃油系统结构及其工作原理,建立如图2所示的整体开发框架。

图2 高压共轨燃油系统实时仿真模型整体框架

为满足实时性要求,在喷油器子模型和高压油泵子模型的建立过程中需要大量的高压共轨燃油系统的特性数据,由于所需的数据量过大,且部分数据为过渡工况数据,难以通过台架试验获得,所以先建立了高压共轨燃油系统性能仿真模型,将性能仿真计算得到的数据提供给实时仿真模型中的喷油器子模型和高压油泵子模型,最终完成实时仿真模型的建立。

2 高压共轨燃油系统性能仿真模型开发

因为在高压共轨燃油系统实时仿真模型的建立中,喷油器子模型和高压油泵子模型的开发需要大量的特性数据,且大部分过渡工况的数据难以通过台架试验获得,同时为减少开发成本,利用AMESim平台(advanced modeling and simulation environment for systems engineering)建立了如图3所示的高压共轨燃油系统性能仿真模型。仿真计算可为实时模型的高压油泵子模型提供供油量的特性数据,为实时模型的喷油器子模型提供喷油量、回油量和泄露量的特性数据。

图3 高压共轨燃油系统性能仿真模型

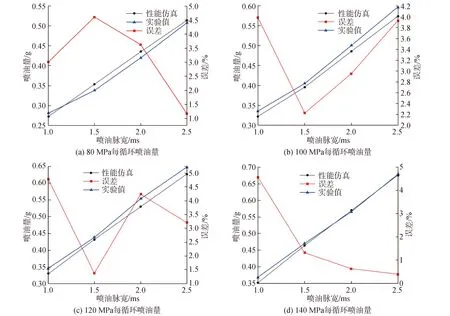

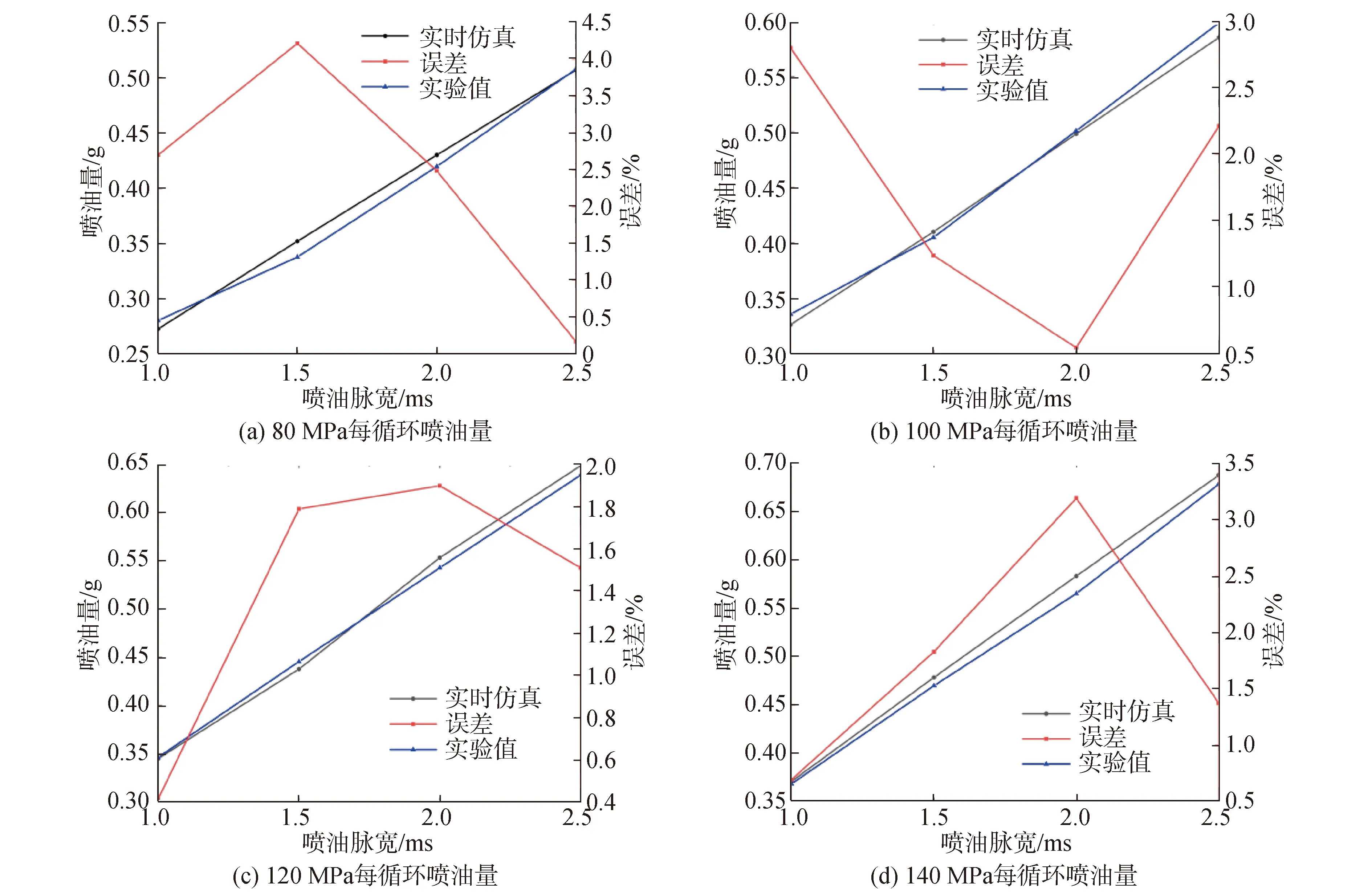

利用建立的高压共轨燃油系统性能仿真模型仿真计算的数据,与高压共轨燃油喷射系统试验台架的数据进行了对比分析,验证了不同轨压和喷射脉宽下的喷油量,结果如图4所示,最大误差不超过4%。

图4 高压共轨燃油系统性能仿真模型验证

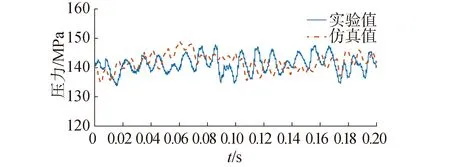

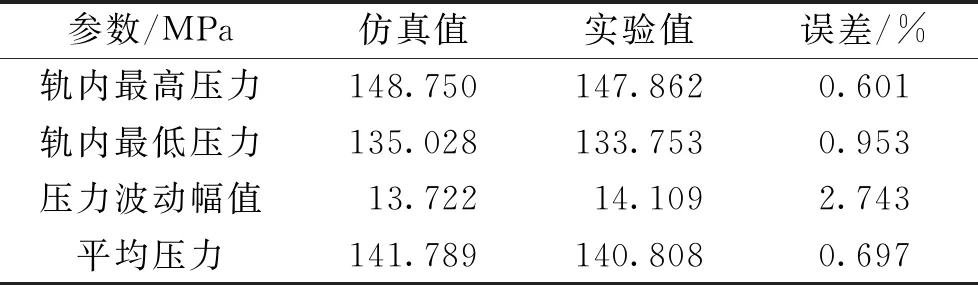

同时验证了高压共轨燃油内共轨压力波动的情况,以凸轮轴转速500 r/min,共轨压力140 MPa,喷油脉宽2.8 ms下的共轨系统的轨压波动情况为例,共轨压力波动仿真计算结果与试验对比情况如图5所示,具体数据如表1所示,仿真值与实验测得数据较为符合,误差皆在5%之内,因此,可认为所建立的高压共轨燃油系统性能模型能够模拟共轨管内的压力波动,可为实时仿真模型提供建模所需的过程数据。

图5 共轨压力波动验证

表1 共轨压力波动数据

3 高压共轨燃油系统实时仿真模型开发

3.1 实时仿真模型开发原理

根据高压共轨系统背后的实际工作原理,将整个系统分为泵子模型、共轨管子模型、喷油器子模型、温度计算子模型和质量计算子模型。以燃料流动方向为线索进行实时仿真设计。高压油泵子模型接收比例阀打开信号和控制系统提供的当前发动机转速值。通过仿真计算得到供油量,并将供油信号传输至共轨管模型。压力由燃油供应的燃油消耗量、高压油泵子模型的质量和温度计算子模型的温度信号计算。共轨压力传输至喷油器子模型。根据性能仿真提供的数据,喷油器子模型可以接收控制系统提供的喷油正时和喷油持续时间信号。根据获得的实际情况,设计了燃烧喷油量、控制室内回油量和泄漏量。根据各子模型的实际工作原理,设计了各模型的计算逻辑。

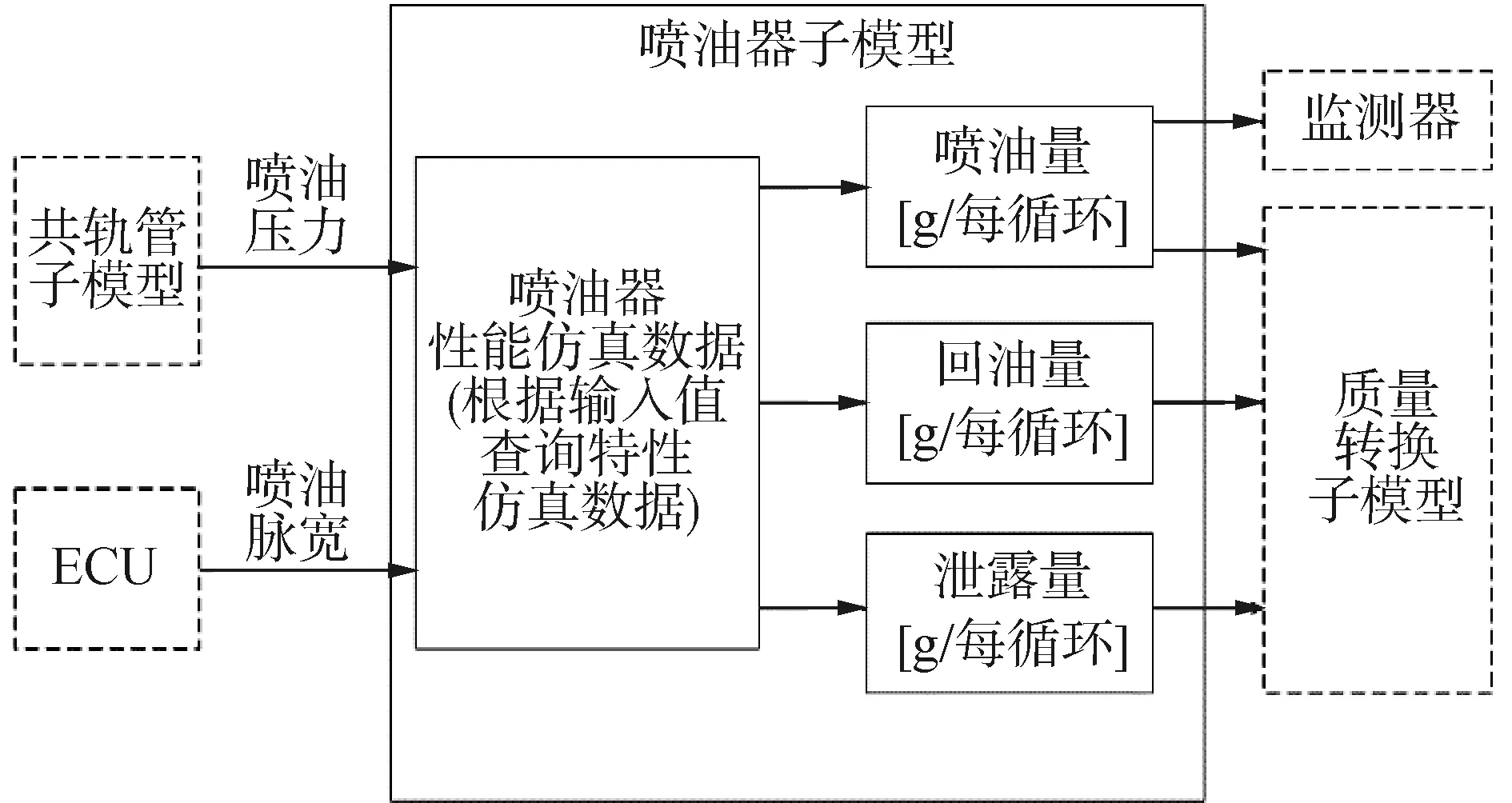

3.2 喷油器子模型

基于电控喷油器工作原理和实际工作情况,喷油器在工作时,首先会因正常喷油消耗共轨管内的燃油;其次一部分燃油因电磁阀开启流入控制腔回到低压油路中,也消耗了共轨管内的燃油;而且实际喷油器存在配合间隙,会在高压喷射时有少量泄漏。所以根据喷油器实际工作情况,设计3个油量:1)正常的燃油喷射;2)开启电磁阀,作为控制用途的回油量;3)根据实际情况设计的泄漏量。燃油的总消耗量可以简化为:

Q=Qi+Ql+Qr

(1)

式中:Q为喷油器燃油总消耗量,g/H;Qi为喷油器喷油量,g/H;Ql为喷油器泄漏量,g/H;Qr为喷油器控制腔回油量,g/H。

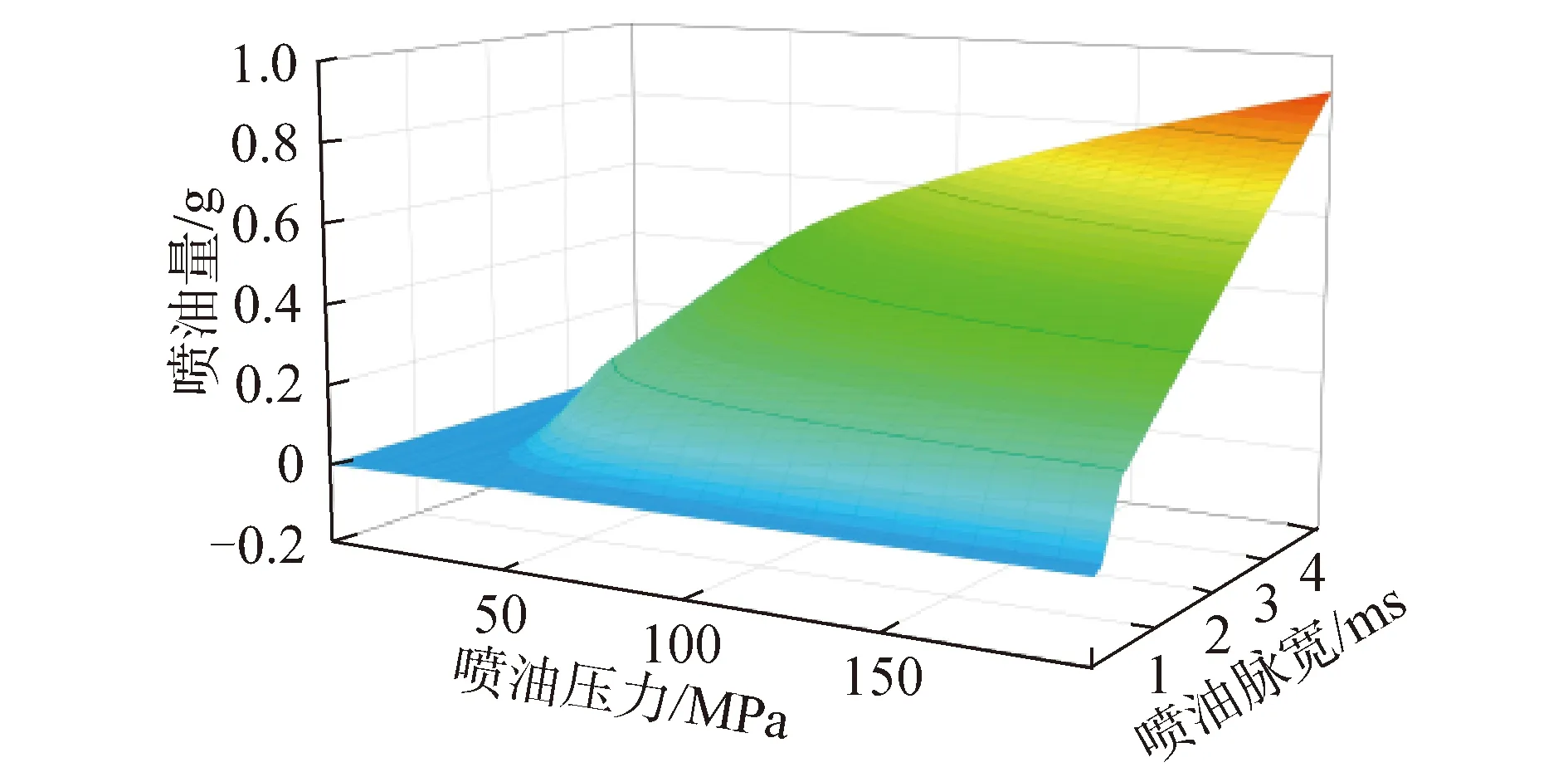

喷油器的喷油量、喷油器控制腔回油量和喷油器的泄露量与喷油器接收的喷油脉宽和共轨压力信号有关,所以在喷油器子模型的设计中采用查询特性仿真模型计算得到工况数据的方式,喷油器子模型接收来自ECU模块的喷油脉宽信号和来自共轨管子模型的共轨压力信号,查询仿真工况数据得到燃油喷油量、回油量和泄露量3个值。因为在特性仿真中计算得到的值为每循环的燃油消耗量,所以喷油器子模型与质量转换子模型对接,喷油器子模型将喷油量、回油量和泄露量3个值传递给质量转换子模型,转化为随时间变化的燃油消耗率,喷油器子模型的开发流程如图6所示。

图6 喷油器子模型开发流程

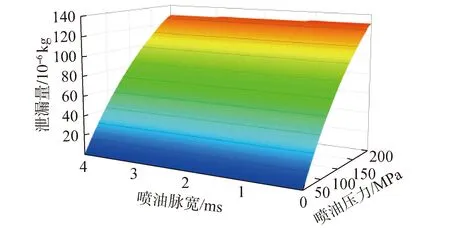

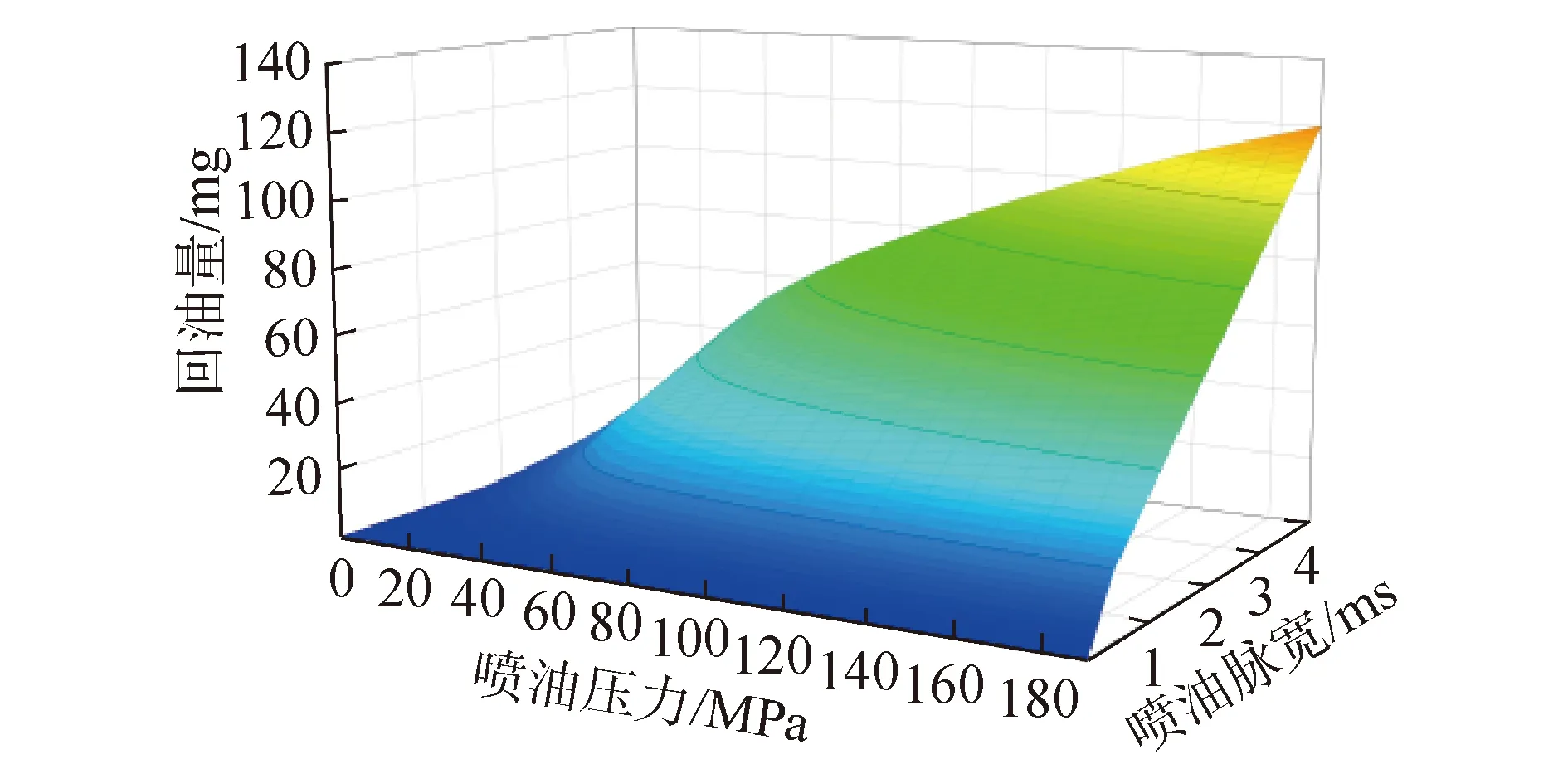

其中3个燃油消耗量的所需的数据通过开发的高压共轨性能仿真模型计算得到,如图7~9所示。

图7 喷油器泄露量特性数据

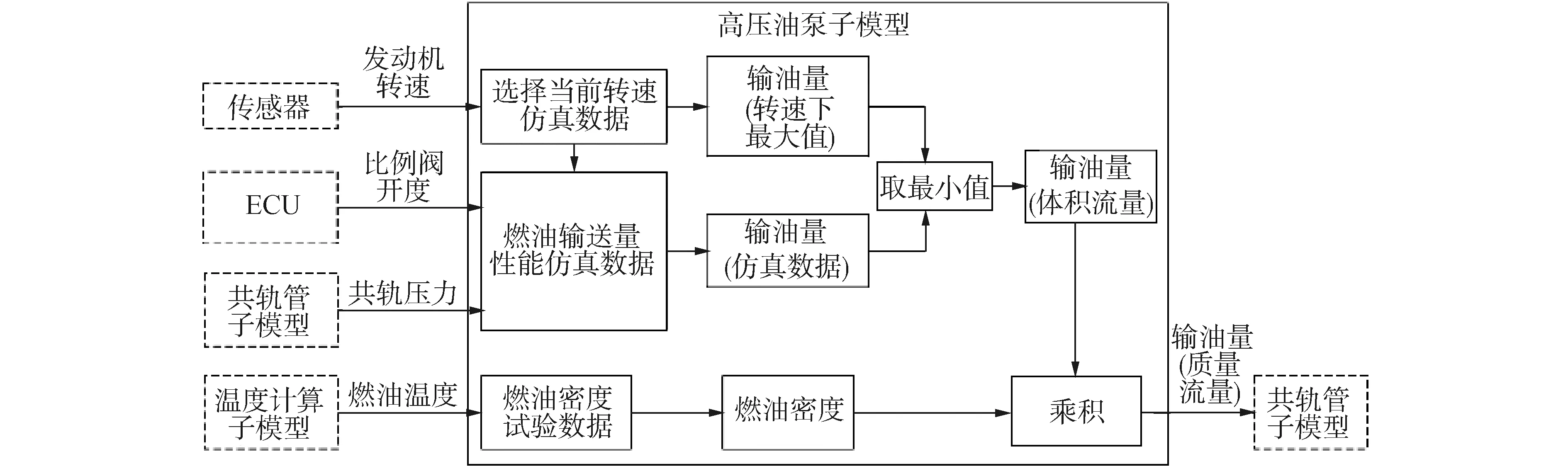

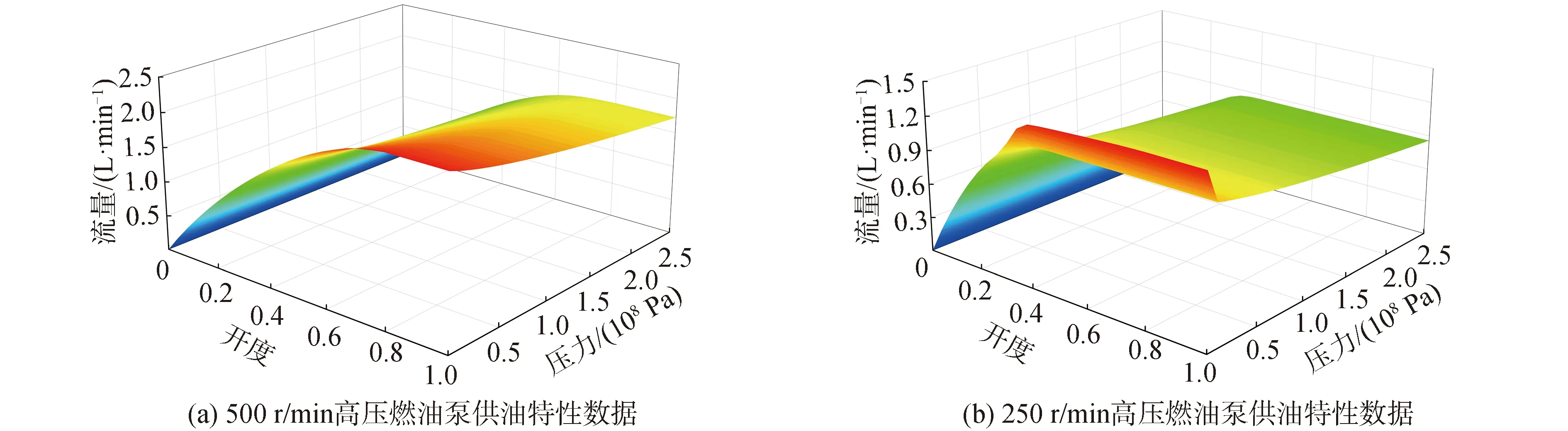

3.3 高压油泵子模型

高压燃油油泵采用改变比例阀开度的方式,通过调节节流面积达到控制高压油泵输出流量,从而完成共轨压力的控制。

图8 喷油器控制腔回油量特性数据

图9 喷油器喷油量特性数据

在高压燃油泵的工作过程中,其供油量的计算涉及到柱塞腔的平衡计算,球阀的流量计算以及比例阀的计算,一般计算过程可以忽略高压油泵内部的燃油工作过程,只考虑高压油泵的输出供油流量,将高压油泵的平均供油量简化为:

(2)

由式(2)可知,高压燃油泵的输出流量主要受到比例阀开度、高压燃油泵背压以及凸轮轴转速3个因素的影响。当发动机转速不变,高压油泵的输油量受比例阀开度和出口背压即共轨管压力影响,根据上文建立的发动机性能仿真模型可以得到以比例阀开度和出口背压为自变量,输油量为因变量的高压油泵性能仿真特性数据,而且当前的发动机转速能提供给高压油泵的能量有最大值即存在最大输油量,所以应将查特性数据得到的值与当前转速能提供的最大值比较,取两者最小值。可得到输送燃油的体积流量值,因为后续计算需要质量流量值,所以在高压油泵子模型内应将体积流量转化为质量流量,因此需要当前的柴油密度值。柴油密度受压力和温度影响,所以对应当前柴油温度和共轨压力可以得到柴油密度值,计算得出高油泵子模型提供的柴油质量流量。流程如图10所示。由于数据众多,以柴油机转速为1 000 r/min和500 r/min,即高压燃油泵凸轮轴转速500 r/min和250 r/min下的高压燃油泵供油特性数据为例,如图11所示。

图10 高压燃油泵子模开发流程

图11 高压燃油泵供油特性数据

3.4 共轨管子模型

将共轨管简化为零维腔体,共轨管内共轨压力的建模采用数学函数计算的方式进行,主要考虑燃油的压缩性,根据燃油的流体液力性能,可以得到共轨管内燃油压力变化公式为:

(3)

式中:κ为所用燃料的弹性模量,1/Pa;Prail为共轨管内的压力,MPa;Vrail为共轨的体积,m3;ρrail为共轨内燃料的密度,kg/m3;dmpump为高压油泵输入的燃料质量,kg;dminj为喷油器消耗的燃油质量,kg。

流入到共轨管内的柴油量来自于高压油泵模型,从共轨管流出的柴油量是喷油器模型计算得出的总消耗量,柴油密度与高压油泵模块采用相同的设计,因为喷油器模型在计算喷油量时计算的单位是每行程的喷油质量,所以应与当前发动机转速相乘得到单位时间消耗的柴油量。设计如图12所示的流程。

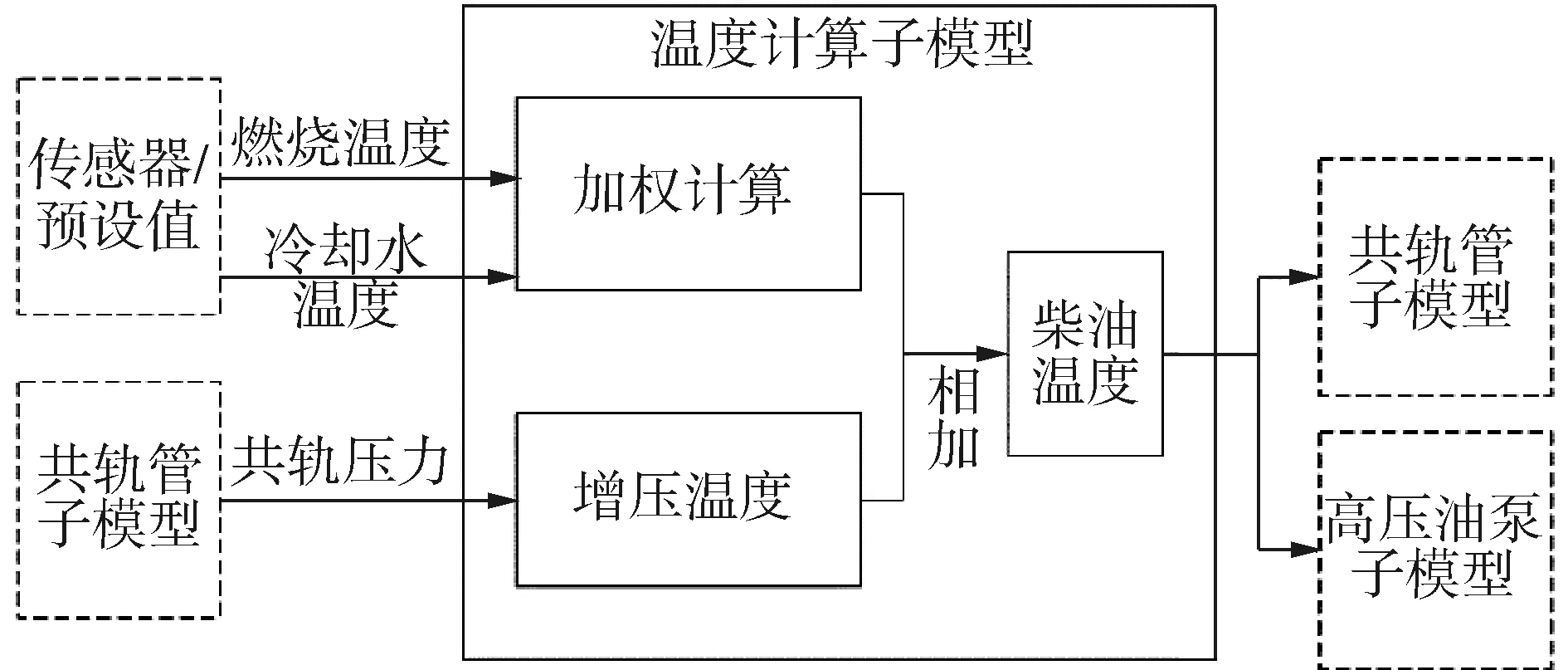

3.5 温度计算子模型

对高压共轨系统进行燃油热仿真计算可以得到不同燃油初始温度对不同部件的影响,温度对高压共轨燃油系统的压力变化有影响,而且低共轨压力时燃油温度引起的喷油量变化大,高共轨压力时燃油温度引起的喷油量变化小[23]。

为保证实时性简化燃油温度的计算,简化燃油温度变化主要来源是高压燃油压缩和环境温度传热。传热引起的燃油温度变化主要来源于燃烧室温度和冷却水温度,简化摩擦生热和燃油同壳体的对流换热,将冷却水温度和燃烧温度设置计算比重,使用加权平均数的方式计算传热温度,若设置燃烧温度权重系数为a,冷却水温度的权重则为(1-a),计算公式为:

Tt=aT1+(1-a)T2

(4)

式中:Tt为传热增加温度,K;a为汽缸温度权重,1;T1为汽缸温度,K;T2为环境温度,K。

增压引起的温度变化则采用查找一维表的方式,自变量为柴油当前压力,取当前共轨管模型计算出的压力。传热温度和增压温度相加得到最终柴油温度值,设计流程如图13所示。

图13 温度计算子模型开发流程

3.6 质量转换子模型

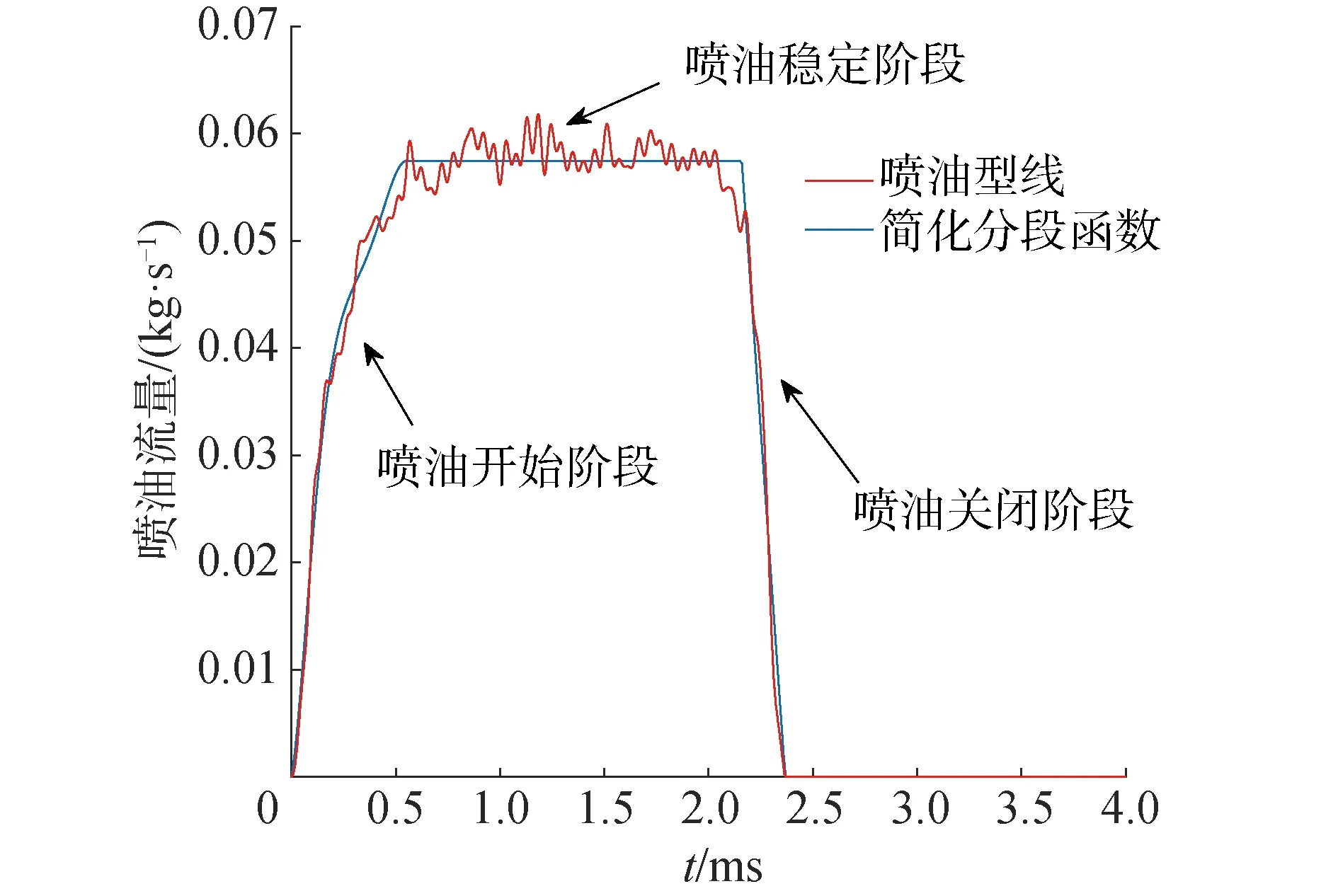

由于喷油器喷射过程中,其喷油率曲线一般如图14所示的型线,为减少仿真模型的计算时间,可将整个喷油器的燃油喷射过程划分为喷油流量开始过程、喷油流量稳定过程以及喷油流量关闭3个阶段,其中喷油流量开始和喷油流量关闭可通过分段函数的方式实现,而喷油流量稳定过程采用固定数值的方式进行简化,从而将喷油器喷油流量曲线简化为分段函数。在保证整体的喷油质量不变的前提下,简化喷油率曲线的数据波动。

图14 喷油量曲线简化示意

质量转换模型主要通过喷油器模块输入的单个冲程内的燃油喷射量,通过简化的分段函数计算喷油器随时间变化的喷油率,然后作为共轨管内不同时刻的燃油消耗量输出给共轨管模块进行共轨内压力波动计算。

4 高压共轨燃油系统实时仿真模型验证

完成高压共轨燃油系统实时仿真模型的建立后对其进行静态和动态的模型精度验证。由于建立的高压共轨燃油系统实时仿真模型主要是针对控制策略的共轨压力控制以及喷油量进行校验分析,因此对高压共轨燃油系统实时仿真模型的验证主要针对电控喷油量和共轨压力的校验,通过仿真计算得到如图15的喷油器燃油喷油量校验分析,结果显示仿真误差皆不超过5%。

图15 电控喷油器喷油量校验

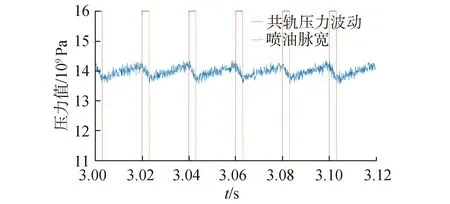

对高压共轨燃油系统实时仿真模型进行动态验证,通过添加简单的PID算法对建立的实时仿真模型进行控制,并设置共轨内初始压力为140 MPa以缩短共轨内压力平衡时间,得到常用工况压力140 MPa下的仿真模型内共轨压力波动如图16所示,共轨内压力波动在5%之内。在一个循环里每次喷油过程都会引起共轨压力降低,随后在高压燃油泵作用下,共轨压力随即上升到设定范围内。

图16 共轨压力波动图

5 结论

1)利用仿真特性数据和经验公式简化的手段开发了由高压燃油泵子模型,共轨管子模型、喷油器子模型以及质量转换子模型组成的高压共轨燃油系统实时仿真模型,可根据控制系统发出的燃油喷射控制和轨压调节信号,实时计算高压共轨燃油系统的压力波动、喷油量和喷油率等特性参数,与电控系统形成了完整的闭环系统。

2)对开发的高压共轨燃油系统实时仿真模型进行了稳态工况下的喷油量精度的验证,以及闭环控制下共轨压力波动的验证,其误差都在5%以内,建立的实时仿真模型可作为电控系统喷油控制策略的开发和功能验证的受控仿真对象。

开发的船用柴油机高压共轨系统实时仿真模型不仅可以较为准确地模拟计算不同控制参数下的循环燃油喷射,还可以模拟共轨压力的波动。开发的船用高压共轨系统实时仿真可为电控系统燃油喷射和轨压调节功能的闭环测试提供受控仿真对象。为进一步提高船用柴油机实时仿真功能的完整性提供技术支持。