燃烧室结构与喷油策略对天然气-柴油反应活性控制压燃发动机的影响研究

2022-02-15陈伟泽张尊华龙焱祥邵超凡李格升

陈伟泽,张尊华,龙焱祥,邵超凡,李格升

(武汉理工大学能源与动力工程学院,武汉430063)

0 概述

近年来,为应对化石燃料紧缺、环境污染日益严重的问题,研究人员致力于研究发动机代用燃料与新型燃烧模式,通过优化发动机缸内燃烧特性,提升发动机燃油经济性与降低排放。研究发现,液化天然气(liquefied natural gas,LNG)作为一种清洁低碳能源,燃烧过程中颗粒物(particulate matter,PM)排放量少,抗爆震性能良好,能够提升发动机缸内燃烧的稳定性。同时,天然气资源丰富,可作为发动机燃烧的理想替代燃料[1]。

在清洁燃烧方式方面,为降低发动机热损失和NOx排放量,提高工作效率,研究人员提出低温燃烧模式[2-3]。低温燃烧可分为均质充量压燃(homogeneous charge compression ignition,HCCI)、预混合充量压燃(premixed charge compression ignition,PCCI)、反应活性控制压燃(reactivity controlled compression ignition,RCCI)[4]。在RCCI燃烧模式下低活性燃料(如LNG)与高活性燃料(如柴油)混合形成反应活性梯度,燃烧由高反应活性区域向低反应活性区域传播,实现由反应活性梯度控制的分层燃烧,有效降低了压力升高率[5]。经研究,与汽油—柴油RCCI 发动机相比,天然气—柴油RCCI 发动机中的NOx和PM 排放量较低,并且发动机工作范围较广,同时能够解决单一燃料HCCI 和PCCI 发动机燃烧控制难、负荷适应性差的问题,可通过LNG 比例有效调控发动机工作特性[6-8]。因此,以LNG 和柴油为燃料的RCCI发动机成为一种提高发动机运行效率,实现高效清洁燃烧的可行性方案[9]。

RCCI 发动机是由反应活性分层控制燃烧进程,缸内高活性燃料与低活性燃料的分布特征直接影响RCCI 发动机的燃烧性能。其中,缸内燃料的分布状态对燃烧室几何形状及喷油策略较为敏感,国内外学者对RCCI 发动机的燃烧室形状与喷油策略影响机制进行了系列研究。文献[10]中通过模拟研究发现当喷雾夹角自74°减小至55°时,RCCI 发动机的HC 与CO 排放量分别减少15% 与27%,且碳烟排放量随喷雾夹角的缩小而减少。文献[11]中基于CONVERGE 模拟的研究结论与文献[10]的研究结论基本一致。文献[12]中通过试验对比研究了燃烧室形状对RCCI 发动机燃烧性能的影响,发现使用重入式燃烧室(喉口半径小于最大底部半径)时,NO排放量最低,而使用开放式燃烧室(喉口半径大于最大底部半径)时,NO 排放量最高,CH4排放的趋势则相反。文献[13-14]中通过模拟发现:浴缸形燃烧室(燃烧室中心部分较为平坦)在中等负荷下具有最佳性能和最低排放量,而在高负荷单次喷射时发生爆震和生成大量碳烟;阶梯形燃烧室在高负荷下表现出了较低的NOx和碳烟排放。文献[15]中通过模拟发现,燃烧室形状对燃烧过程影响显著:对于同一工况,ω 形燃烧室具有较好的燃烧效果,碳烟、CO 排放量较高,而NOx排放量最低;浴缸形燃烧室则具有较低的碳烟和较高的NOx排放量。文献[16]中通过试验探究了燃烧室形状对RCCI 燃烧方式的影响,结果表明扁平状燃烧室具有较高的热效率和较低排放。因此,为优化RCCI 发动机工作性能与排放特性,可根据不同需求选择不同形状的燃烧室,并且可根据燃烧室类型匹配合理的喷雾夹角。

综上可知,RCCI 发动机的燃烧室结构及喷油策略是影响燃烧性能的重要因素,如喷雾夹角的改变会影响燃油喷射路径,改变着火时间,影响缸内燃烧。燃烧室的几何形状、位置和大小应与混合气形成、燃烧的要求相适应。因此,本文中选取挤流区高度、喉口半径与喷雾夹角3 个参数进行研究,探索燃烧室结构与喷油策略对天然气—柴油RCCI 发动机的影响。本研究可为天然气—柴油RCCI 发动机燃烧室结构与喷油策略的优化提供理论参考。

1 研究方法

1.1 数值模型的建立

本文中以Z6170 柴油机改装的双燃料发动机为原型机建立数值模型,并与文献[17]进行对比验证。将从中轴线处均匀切分的1/5 燃烧室作为模型的几何结构,根据工况选择CONVERGE 输入参数。为与文献[17]模型设置保持一致,LNG 与柴油燃料分别由甲烷和正庚烷代替,第1 次喷油质量比为80%。天然气—柴油RCCI 发动机采用缸内直喷柴油模式,具有喷射压力高、油速快的特点,发生破碎较为普遍,因此选用破碎模型,选择将KH 模型与RT 模型结合的KH-RT 模型。RCCI 数值模型对反应活性分层和化学动力学的计算精度要求较高,因此选燃烧模型为SAGE 模型,湍流模型选择为RNGk-ε模型。NOx排放 模型选择为Extended Zeldovich NOx模型,该模型基于Heywood 1988年提出的扩展的Zeldovich 机理。碳烟排放模型为Hiroyasu 碳烟模型,即为CONVERGE 提供的经验碳烟氧化模型。发动机输入参数如表1 所示。

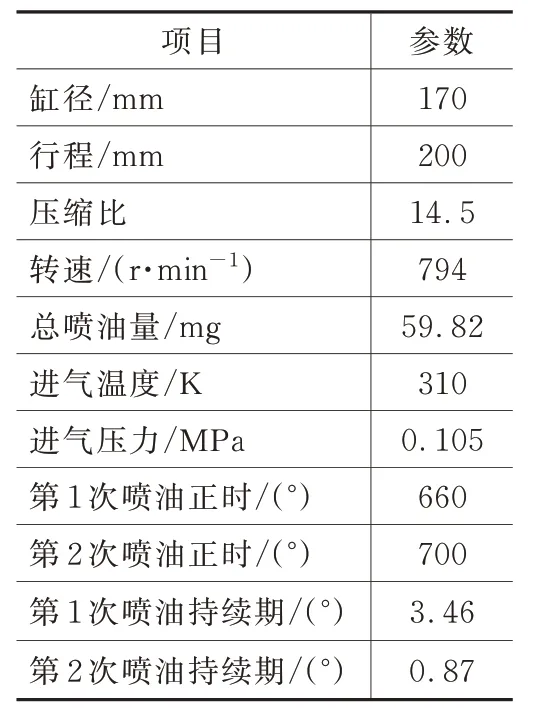

表1 原型机输入参数

1.2 数值模型的验证

在进行不同燃烧室结构参数的模拟时,需在保持燃烧室体积不变的情况下,对各参数进行精确量化,而验证模型的燃烧室结构通过Ensight 和CAD软件复现得到,仅有其轮廓,无法获取各参数(如两个圆角)的具体尺寸。因此,对原燃烧室结构进行更改,同时保证体积不变。

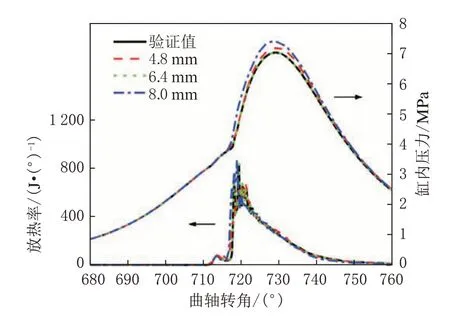

采用不同网格密度模型(基础网格尺寸分别为4.8 mm、6.4 mm 与8.0 mm)进行模拟,将缸内压力与放热率模拟结果与验证值对比。网格无关性对比如图1 所示。由图1 可以看出缸压与放热率曲线整体吻合较好,且随着网格密度增大(基础网格尺寸缩小),缸压峰值的模拟值与验证值更加接近,考虑到计算时长与计算精度,采用基础网格尺寸为6.4 mm的模型进行后续模拟,其缸压峰值与验证值的相对误差为3.8%,可以达到精度要求。

图1 网格无关性验证对比

1.3 数值模型的调整

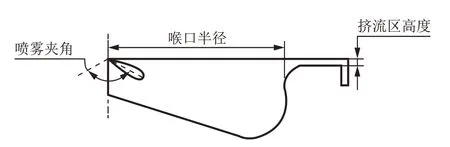

为探究挤流区高度H对天然气—柴油RCCI 发动机燃烧与排放的影响,将初始温度、压力、喷油量等参数保持一致,仅改变挤流区高度。其调整方式为在SolidWorks 中更改挤流区高度,调整大圆角尺寸与凹坑深度,并维持体积不变。将挤流区高度依次设定为0.56 mm、2.56 mm、4.56 mm、6.56 mm、8.56 mm,依次记为H1~H5。喉口半径R的调整方法同挤流区高度,将其依次设定为65.29 mm、67.29 mm、69.29 mm、71.29 mm、73.29 mm,依次记为R1~R5。喷雾夹角通过CONVERGE 喷雾模型调整,将喷雾夹角θ依次设定为110°、120°、130°、140°、150°,依次记为θ1~θ5。原模型的喷雾夹角为150°,挤流区高度为0.56 mm,喉口半径为69.29 mm。燃烧室结构示意图如图2所示。

图2 燃烧室结构示意图

2 结果与讨论

2.1 挤流区高度的影响

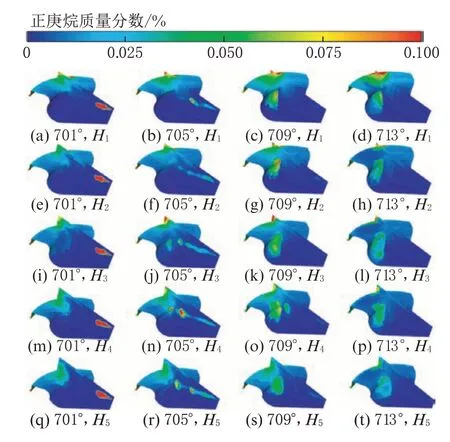

图3 为不同挤流区高度下燃油分布图。通过分析发现,挤流区高度的改变对燃油喷射路径影响较小。随着挤流区高度的增加,缸内气流逐渐增强,促进了燃油与空气间的互相扩散和渗透,使燃油在凹坑内的分布较为分散,挤流区域的燃油浓度降低。同时由于几何形状的改变,燃油分布区域随挤流区高度的增加而上移[18]。

图3 不同曲轴转角时刻不同挤流区高度下燃油分布

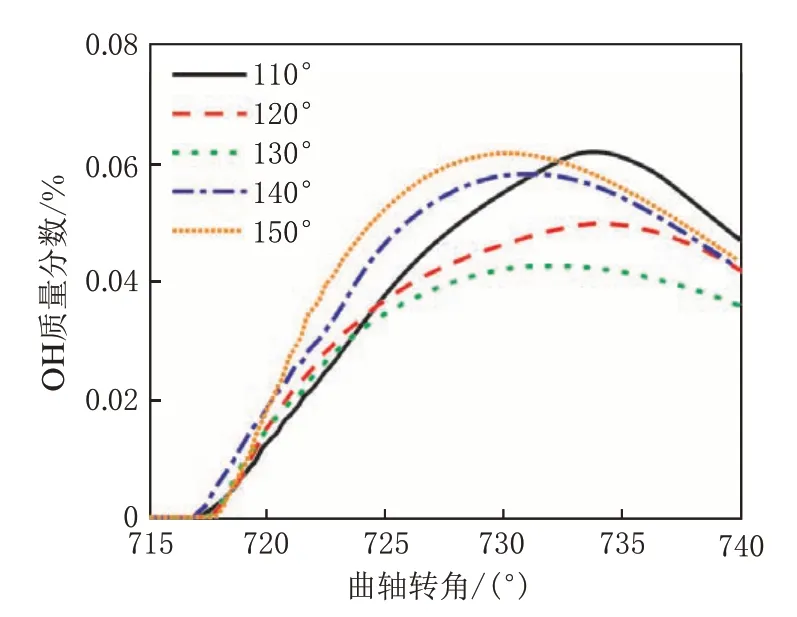

2.1.1 着火特性分析

以OH 浓度判断缸内高温着火进程。OH 作为燃烧过程中的中间产物,在燃烧过程中起着促进作用,OH 浓度随着火进程迅速增加。图4 为OH 质量分数变化趋势图。随着挤流区高度的增加,燃油逐渐充分雾化,同时由于几何形状的改变,OH 分布区域逐渐上移至挤流区域附近,且分布面积逐渐增大,这一趋势使得挤流区高度自0.56 mm 增大至6.56 mm 时,OH 质量分数增多约25.7%,这与燃油分布示意图相对应。当挤流区高度自6.56 mm 增大至8.56 mm 时,OH 质量分数减少约8.3%,这可能是由于模型中挤流区域与凹坑区域衔接处不够顺滑,影响燃油的雾化过程。另外,挤流区高度的扩大会增大燃烧室空间,雾化加强的同时反应活性分层被削弱,减缓反应进程,使得缸内温度降低,从而抑制OH 的生成。

图4 不同挤流区高度下OH 质量分数变化

2.1.2 燃烧特性分析

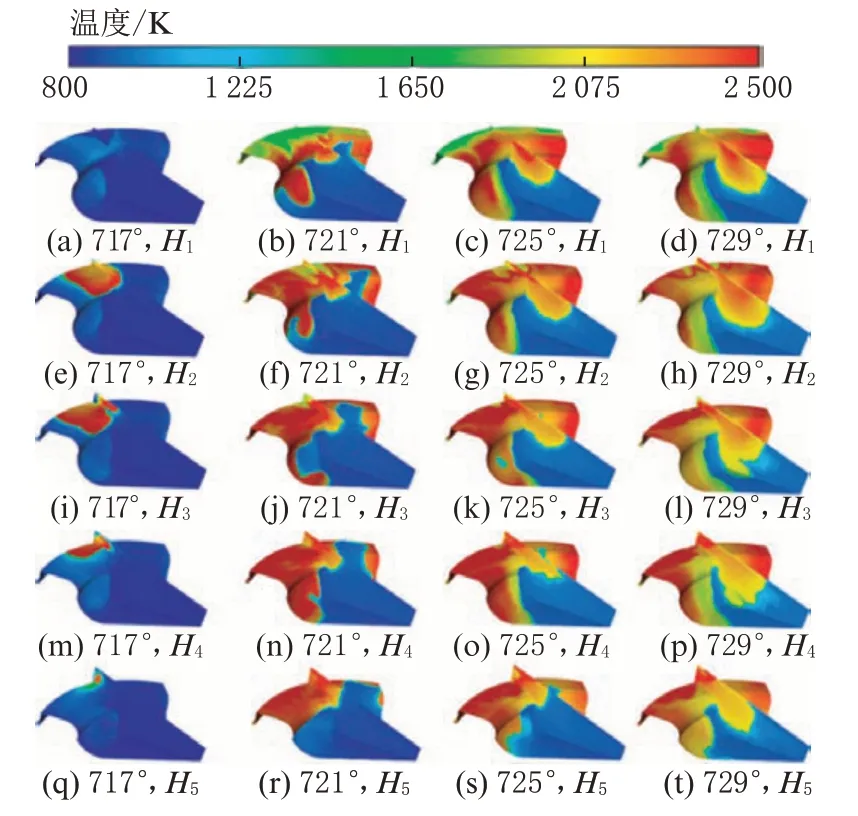

图5 为不同挤流区高度下的温度分布图。通过对比发现,当挤流区高度从6.56 mm 增大至8.56 mm时,凹坑内的燃烧区域逐渐缩小,这是由于挤流区高度过大使燃烧室温度下降,从而减小了凹坑的燃烧区域。当挤流区高度在2.56 mm~8.56 mm 区间内时,随着挤流区高度的增加,发动机的缸内高温着火始点发生延迟,造成了缸内燃烧相位的推迟。图6为不同挤流区高度下缸压放热率曲线。通过对比发现,当挤流区高度自0.56 mm 提高至6.56 mm 时,燃烧温度与燃烧区域随着挤流区高度的增加而扩大,使得缸压峰值增大约8%。当挤流区高度自6.56 mm 提升至8.56 mm 时,由于挤流区高度的扩大,增大了燃烧室空间,减缓了反应进程,使得缸压峰值降低约4.5%。另外,挤流区高度为0.56 mm 时放热率峰值最高,挤流区高度为8.56 mm 时放热率峰值最低,其余模型放热率曲线相似。尽管挤流区高度的增加会增强燃油雾化,并扩大燃烧区域,但雾化加强的同时反应活性分层被削弱,减缓了反应进程,因此放热率峰值降低。

图5 不同曲轴转角时刻不同挤流区高度下温度分布

图6 不同挤流区高度下的缸压和放热率

2.1.3 排放特性分析

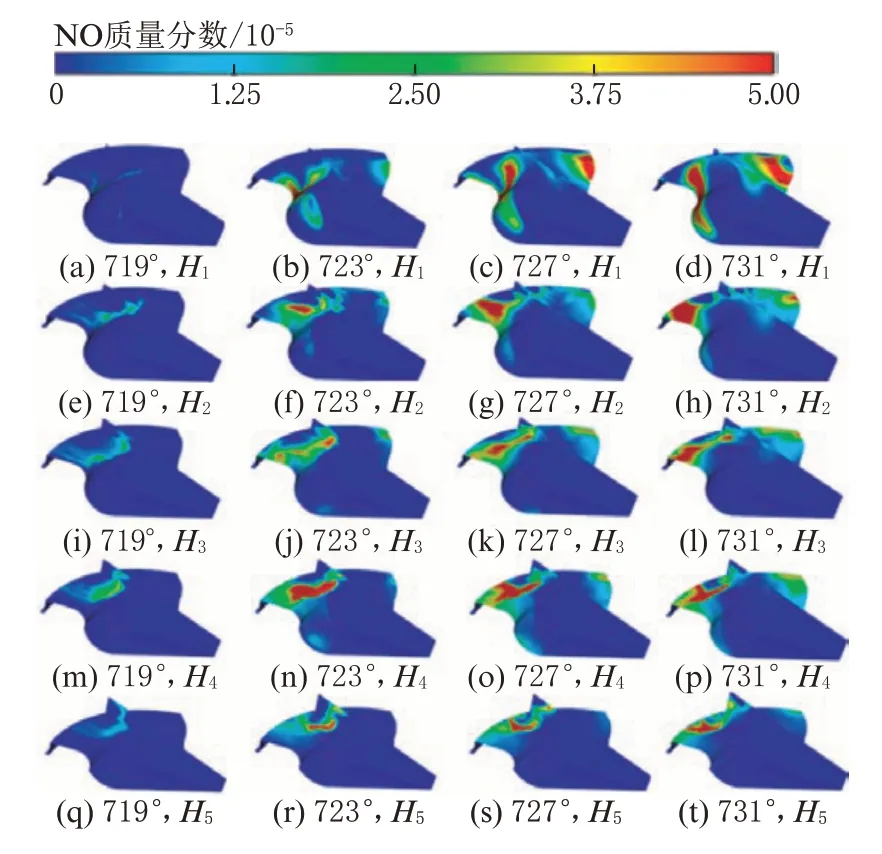

图7 为不同挤流区高度下的NO 分布图。NO 主要分布在凹坑边缘区域,随着挤流区高度的增加,分布区域呈明显缩小的趋势。挤流区高度为0.56 mm 时具有更大的燃烧面积,形成较大的高温区域,使NO 的生成量增多。同时燃油更多且更集中地分布在凹坑区域,而凹坑区域的温度相对较高,也会导致NO 的生成量增多。

图7 不同曲轴转角时刻不同挤流区高度下NO 分布

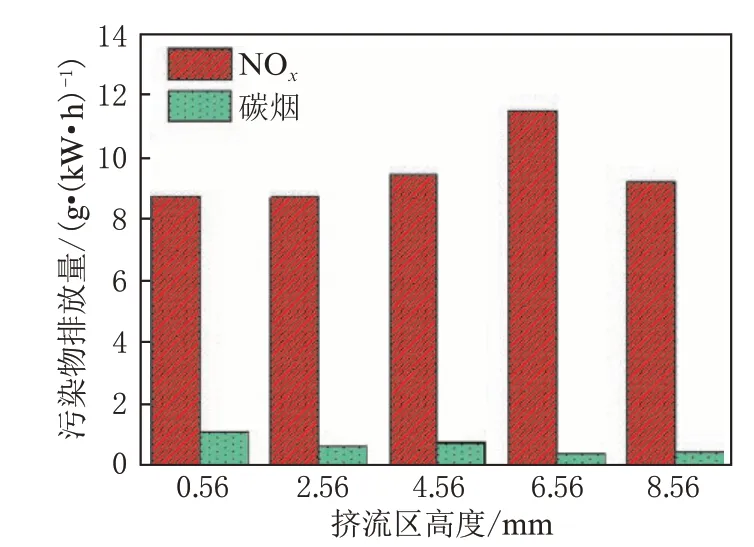

图8 为不同挤流区高度下污染物排放图。通过对比发现,随挤流区高度的增加,碳烟的排放量整体呈下降趋势。其中挤流区高度为8.56 mm 时的碳烟排放量约为挤流区高度为0.56 mm 时的1/3。这是由于挤流区高度的增加增强了燃油的雾化效果,扩大燃烧过程中的着火区域,提高了燃烧效率。当挤流区高度自0.56 mm 增大至6.56 mm 时,燃烧区域逐渐扩大,缸内的当量比分布更加均匀,燃烧更加充分,使得缸内温度升高,NOx排放量增多约32%。由于挤流区高度为8.56 mm 时燃烧区域较小,缸内温度较低,使NOx排放量减少约20%。

图8 不同挤流区高度下的污染物排放

2.2 喉口半径的影响

图9 为不同喉口半径下的燃油分布图。通过对比发现喉口半径的改变不会影响燃油喷射路径,但对燃油接触燃烧室壁面的时刻有影响,从而改变燃油分布。当喉口半径最小(65.29 mm)时燃油最早与燃烧室壁面接触,具有较长的扩散时间。随着喉口半径的增大,燃油与壁面接触的时刻逐渐推迟,同时燃油分布的差异性随喉口半径的增大而减小。

图9 不同曲轴转角时刻不同喉口半径下燃油分布

2.2.1 着火特性分析

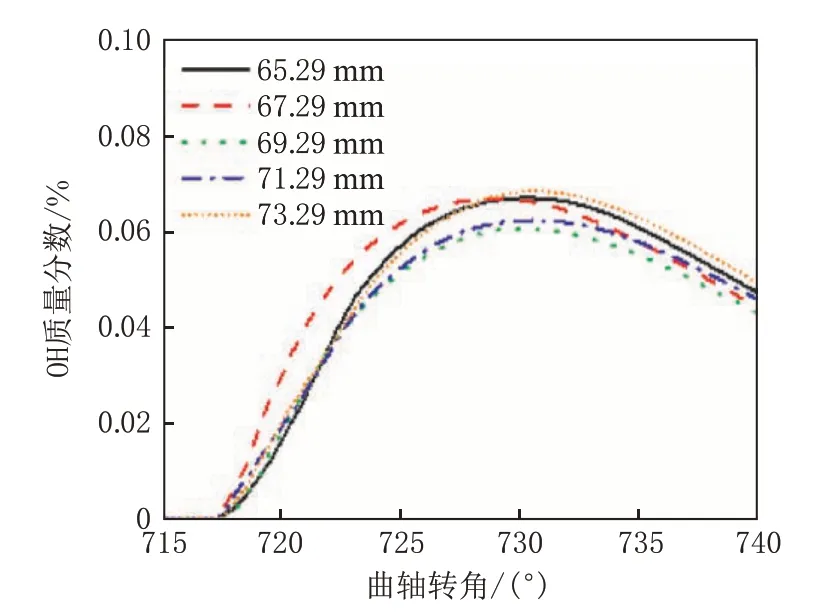

图10 为不同喉口半径下的OH 质量分数变化趋势图。通过对比发现,随着喉口半径的增加,OH的质量分数峰值呈现先降低后升高的趋势,当喉口半径为65.29 mm 与67.29 mm 时OH 质量分数峰值差异性较小。当喉口半径自67.29 mm 增大至69.29 mm 时,喉口半径的增加延迟了燃油与壁面接触的时刻,改变了燃油分布区域,从而影响着火,使OH 质量分数降低约9.3%。另外当喉口半径自69.29 mm 增大至73.29 mm 时,喉口半径的进一步增大增强了燃油的雾化效果,使燃油分布更加分散,OH 质量分数升高约12.8%。

图10 不同喉口半径下OH 质量分数变化趋势

2.2.2 燃烧特性分析

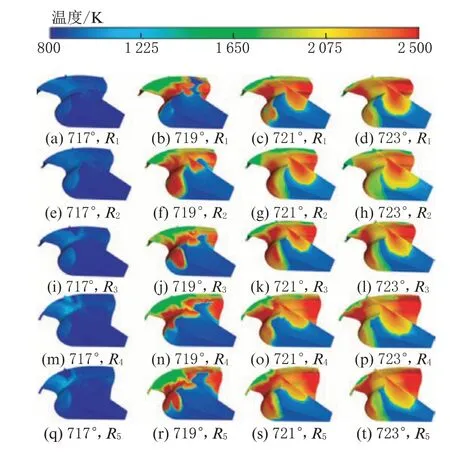

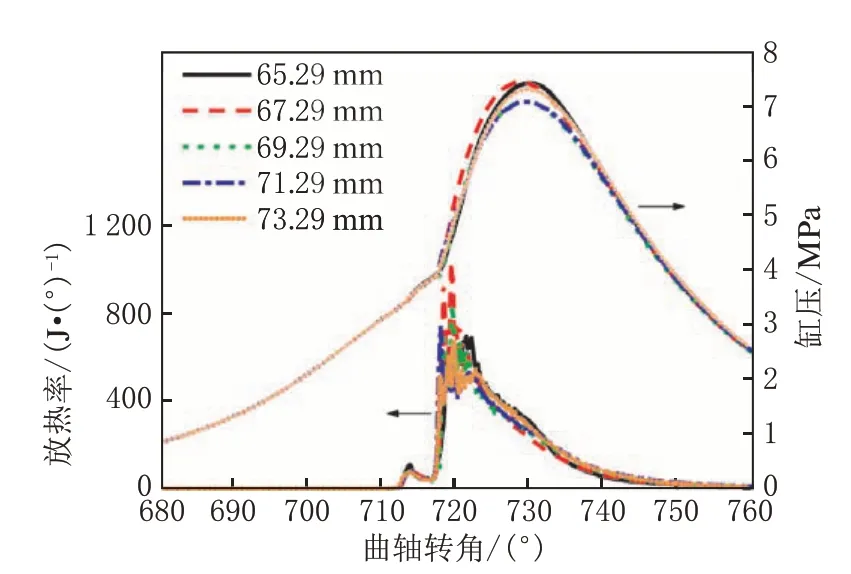

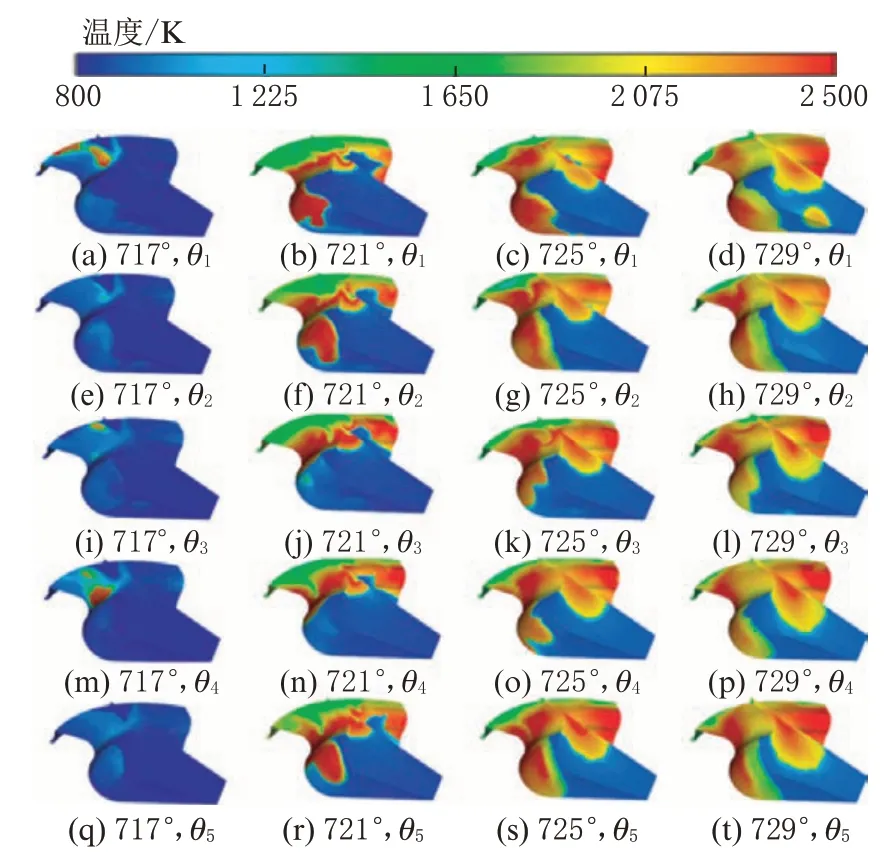

图11、图12 分别为不同喉口半径下的温度分布与缸压放热率曲线。通过对比发现,燃烧区域较为相似,随着喉口半径的增大,缸压峰值呈现先降低后升高的趋势。当喉口半径自67.29 mm 增大至69.29 mm时,缸压峰值逐渐下降,这是由于喉口半径的增大延迟了燃油与壁面接触的时刻,使得燃烧区域缩小,温度降低。当喉口半径在65.29 mm~67.29 mm,69.29 mm~71.29 mm 区间内时,缸压峰值基本不变。由于喉口半径的进一步增大增强了燃油的雾化效果,OH 生成量逐渐增多,使喉口半径自71.29 mm 增大至73.29 mm 时缸压峰值升高。另外,5 种喉口半径下的放热率曲线较为相似,但喉口半径为67.29 mm 时放热率峰值最高,与喉口半径为65.29 mm 时相比提高约49.5%,而喉口半径为73.29 mm 时放热率峰值最低。喉口半径的不断增大延迟了燃油与壁面的接触时刻,使燃油在凹坑区域的分布较为集中,燃烧区域缩小,燃烧不充分,从而使放热率降低,如图12 所示。

图11 不同曲轴转角时刻不同喉口半径下温度分布

图12 不同喉口半径下缸压和放热率曲线

2.2.3 排放特性分析

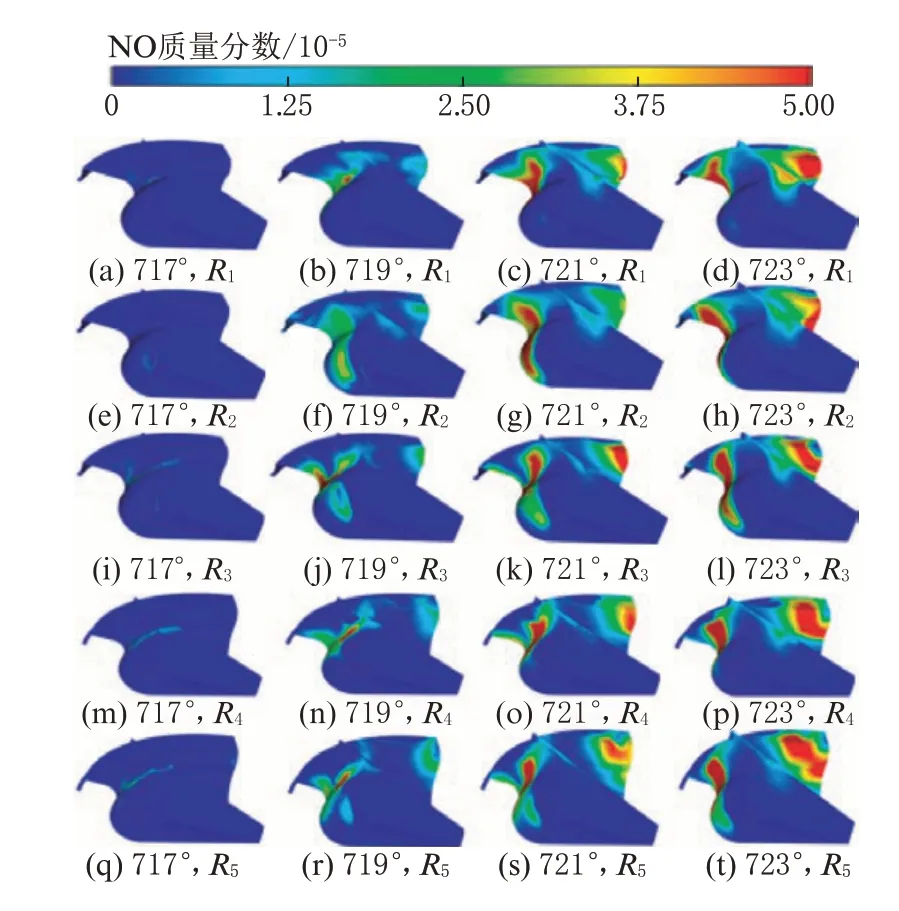

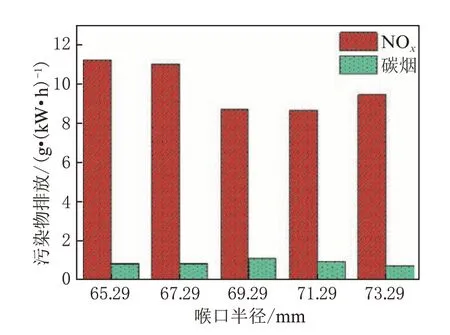

图13 为不同喉口半径下的NO 分布图。随喉口半径的增加,NO 分布区域呈现先缩小再扩大的趋势。喉口半径为67.29 mm 时燃烧更充分,具有更高的放热率,使得缸内温度升高,NO 生成量增多。当喉口半径在67.29 mm~73.29 mm 区间时,燃烧区域随着喉口半径的增大而减小,即高温区域较小,NO 分布区域缩小。图14 为不同喉口半径下污染物排放图。通过对比发现,随喉口半径的增加,碳烟的排放量整体呈先增多后减少的趋势。当喉口半径自65.29 mm 增至69.29 mm 时,喉口半径的增大改变了燃油分布,使燃烧过程中着火区域较小,燃烧不充分,碳烟排放量增加。当喉口半径自69.29 mm 增至73.29 mm 时,燃油的雾化效果逐渐增强,使燃烧更加充分,从而减少了碳烟的排放量。随着喉口半径的增大,NOx的排放量整体呈先减少后增加的趋势。当喉口半径自65.29 mm 增大至71.29 mm 时,随着喉口半径的增大,NOx的排放量减少约22.7%,但喉口半径为73.29 mm 时NOx排放量增多,这是由于挤流区的燃烧区域扩大使得缸内温度升高,从而生成更多的NOx。

图13 不同曲轴转角时刻不同喉口半径下NO 分布

图14 不同喉口半径下污染物排放

2.3 喷雾夹角的影响

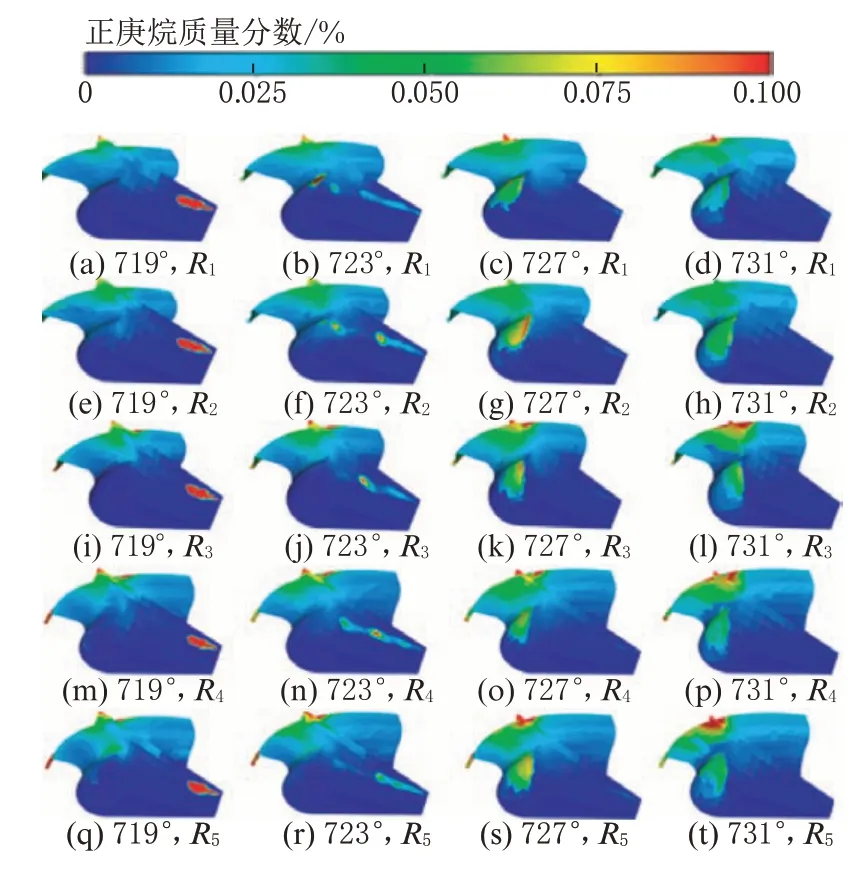

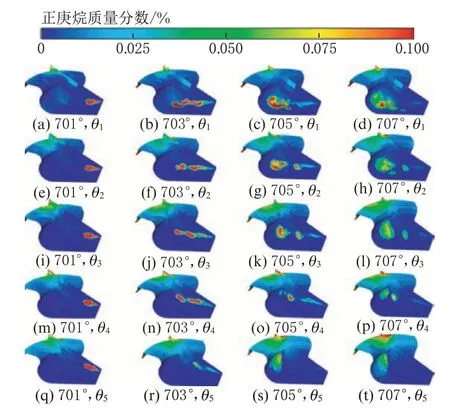

图15 为不同喷雾夹角下燃油分布图。当喷雾夹角为110°时,燃油喷射至凹坑底部,且分布区域较广。当喷雾夹角增大时,燃油分布区域逐渐上移,喷雾夹角为150°时这一现象更为明显。喷雾夹角的改变主要影响燃油喷射路径,从而影响其分布。另外,喷射路径的改变也会影响燃油与壁面接触的时间,这也是燃油分布面积随喷雾夹角的增大而减小的原因之一。

图15 不同曲轴转角时刻不同喷雾夹角下燃油分布

2.3.1 着火特性分析

图16 为不同喷雾夹角下的OH 质量分数变化趋势图。当喷雾夹角为110°时,燃油更多地分布于凹坑底部,且分布区域更广,因此喷雾夹角为110°时OH 生成量较大。随喷雾夹角的增大,凹坑区域的燃油分布上移且分布区域缩小,从而降低了OH 的质量分数。但当喷雾夹角在130°~150°范围内时,随喷雾夹角的增大,燃油更多地喷射到凹坑壁面与挤流区域,在此区间内具有更好的雾化效果和较广泛的燃油分布,从而增大了该区域的OH 质量分数。

图16 不同喷雾夹角下OH 质量分数变化趋势图

2.3.2 燃烧特性分析

图17 为不同喷雾夹角下的温度分布图。由于喷雾夹角为110°时燃油集中分布在凹坑底部,使凹坑底部的燃烧更为明显。随着喷雾夹角的增大,凹坑区域的燃油分布上移且分布区域缩小,因此当喷雾夹角自110°增大到130°时,凹坑内的燃烧区域逐渐缩小。当喷雾夹角从130°增大至150°时,燃烧区域扩大,且中部区域的燃烧更为充分,这是由于喷雾夹角的进一步增大使得燃油分布更广,OH 生成量增多,燃烧区域面积扩大。

图17 不同曲轴转角时刻不同喷雾夹角下温度分布图

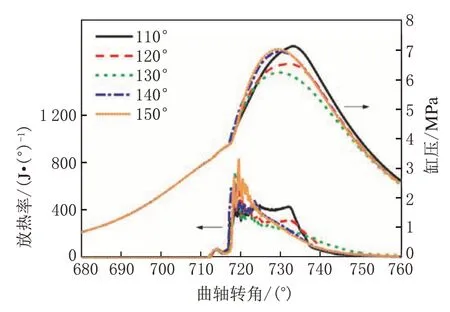

图18 为不同喷雾夹角下的缸压放热率曲线。随喷雾夹角的增大,缸压峰值呈现先降低后升高的趋势。当喷雾夹角自110°增大至130°时,缸压峰值下降约12.5%,这是由于凹坑区域具有相对较高的温度,使燃烧更加充分,而燃油分布区域随着喷雾夹角的增大逐渐上移,即远离凹坑区域。凹坑内燃烧区域不断缩小,缸内温度降低。当喷雾夹角自130°增大至140°时,缸压峰值升高约11.4%,这是由于在此区间内凹坑内的燃烧区域随喷雾夹角的增大而扩大,缸内温度升高,使缸内压力峰值上升,这一趋势与图18 对应。当喷雾夹角在140°~150°范围内,缸内压力与放热率无明显变化。另外,发现喷雾夹角为150°时放热率峰值最高,这是由于此时具有较好的雾化效果和较广泛的燃油分布,使燃烧更加充分。喷雾夹角为110°时放热率曲线差异性最大,这是由于较窄的喷雾夹角,使燃油集中分布于凹坑底部,且分布区域较广,需要相对较长的时间消耗燃油,因此具有更长的燃烧阶段。其余模型的放热率曲线相似,如图18 所示。

图18 不同喷雾夹角下缸压放热率曲线

2.3.3 排放特性分析

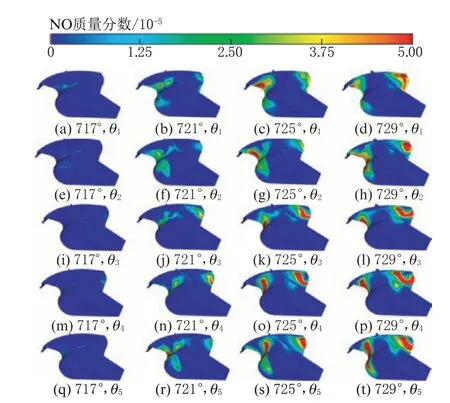

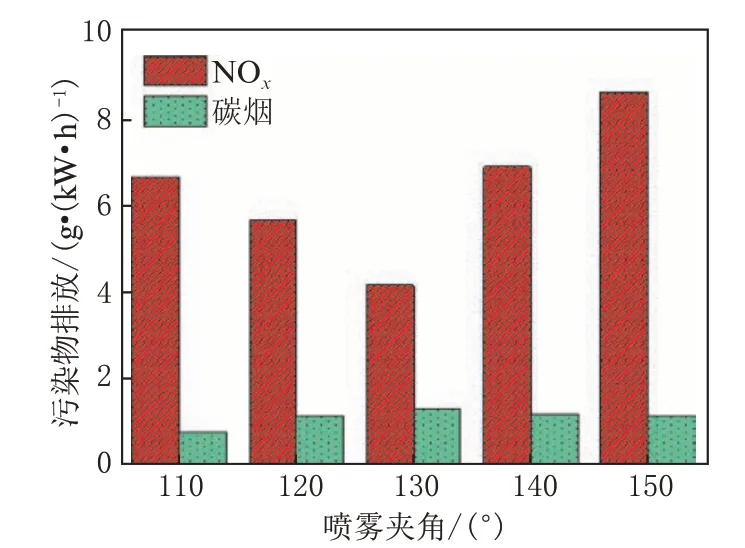

图19、图20 分别为不同喷雾夹角下的NO 分布与污染物排放图。随喷雾夹角的增加,NO 分布区域呈现先缩小再扩大的趋势,如图19 所示。当喷雾夹角为110°~130°时,燃烧区域随着喷雾夹角的增大而缩小,即高温区域较小,因此NO 排放量减少。而当喷雾夹角为140°~150°时具有较大的燃烧区域,即高温区域较大,因此NO 排放量增多。随喷雾夹角的增加,碳烟的排放量整体呈现先增多后略有减少的趋势。当喷雾夹角在110°~130°区间时,由于燃油分布区域随喷雾夹角的增大逐渐上移,凹坑内燃烧区域不断缩小,缸内温度降低,燃烧不充分,碳烟的排放量逐渐增多。当喷雾夹角在130°~150°区间时具有更好的雾化效果和较广泛的燃油分布,使燃烧更加充分,从而减少了碳烟的排放量。随喷雾夹角的增加,NOx的排放量整体呈先减少后增多的趋势。当喷雾夹角自110°增大至130°时,凹坑内燃烧区域不断缩小,缸内温度降低,NOx排放量减少约37.7%。当喷雾夹角自130° 增大至150°时,NOx排放量增多约52%。

图19 不同曲轴转角时刻不同喷雾夹角下的NO 分布

图20 不同喷雾夹角下的污染物排放

3 结论

(1)燃烧室挤流区高度的增加使燃油逐渐充分雾化,缸内当量比分布更加均匀,燃烧更加充分,缸压峰值升高,NOx排放量增多,同时碳烟排放量减少。但挤流区高度过大(8.56 mm)会削弱反应活性分层,减缓反应进程,放热率峰值与原模型相比降低约35%,使得缸内温度降低,NOx排放量减少约20%。

(2)喉口半径的改变影响燃油接触燃烧室壁面的时刻,从而改变燃油分布。喉口半径的不断增大延迟了燃油与壁面的接触时刻,使燃烧区域缩小,缸压峰值与放热率降低,碳烟排放量增多,NOx排放量减少。但当喉口半径增大至73.29 mm 时,缸压峰值升高,NOx排放量增加,这是由于挤流区的燃烧区域扩大使得高温区域扩大,造成NOx排放量增加约8%。

(3)喷雾夹角的改变主要影响燃油喷射路径,从而影响其分布。当喷雾夹角较小(110°~130°)时,燃油喷射至凹坑底部,随喷雾夹角的增大,燃油分布区域上移,且燃烧区域不断缩小,温度降低,NOx排放量减少,碳烟排放量增多。当喷雾夹角自130°进一步增大时,燃油分布更加广泛,OH 生成量随之增多,使得燃烧区域面积扩大,且中部区域燃烧更为充分。