前缘倒角造型对叶片端区气热性能影响的研究

2022-02-14李智梅萨达姆侯赛因何坤晏鑫

李智梅,萨达姆·侯赛因,何坤,晏鑫

(西安交通大学能源与动力工程学院,710049,西安)

为提升燃气透平的循环性能,满足日益增长的动力需求,燃气透平的进口温度逐年提升。由于叶栅端壁效应的存在,燃气透平叶片端壁区域存在复杂的二次流动,并由此产生了多种旋涡结构,包括前缘的马蹄涡、通道涡、角涡等。前缘马蹄涡等旋涡结构会将高温流体卷吸至端壁壁面,增强端壁区域气流的扰动和掺混,不仅使燃气透平的气动效率下降,还会导致端壁区域热负荷升高,对端壁区域的冷却设计带来严重的挑战[1]。为增强燃气透平运行的安全可靠性,需采取有效的措施降低叶片端区的热负荷,研究表明前缘倒角造型可以有效抑制叶片端区的二次流[2]。

国内外学者开展了带前缘倒角叶片端壁区域流动传热性能的研究。潘民政等研究发现前缘倒角对端壁区域的流动传热性能有显著影响,前缘倒角造型可以消除叶栅的马蹄涡、降低能量损失[3]。孙大伟等研究了端壁前缘改型对涡轮叶栅二次流的影响,并发现带状结构以及适当尺寸的球形结构能够改善涡轮叶栅内部二次流并且降低涡轮出口的气动损失[4]。Davenport等研究了二维机翼前缘采用圆角或整流罩对端壁区域马蹄涡结构的影响[5-6]。Sauer等发现前缘加厚将增强马蹄涡吸力侧分支,并对通道涡有较好的减弱作用[7]。Becz等通过实验研究了带不同前缘倒角叶片内的气动损失,发现圆角和小尺寸前缘鼓包可以降低叶片内的总压损失,而大尺寸前缘鼓包使总压损失略有增加[8]。Eymann等在叶片与端壁交界处对叶片型线进行了加厚,通过实验测量了叶栅的气流角、速度矢量、涡量和湍流动能,发现加厚后的叶栅总压损失在端壁附近有所减小[9]。Panchal等实验研究了前缘倒角造型对叶片端壁传热性能的影响,发现不同形式的倒角形式均能够有效降低端壁区域整体的传热系数[10]。Zess等采用数值和实验相结合的方法研究了叶片前缘-端壁交界处倒角对马蹄涡的抑制作用,结果表明,高度和长度分别等于来流边界层厚度和边界层厚度两倍的非轴对称倒角造型,可有效减小二次流涡量和湍流动能[11]。Turgut等实验研究了前缘倒角造型对叶栅通道整体气动损失的影响,发现合适的前缘倒角造型能够有效降低叶栅通道整体的气动损失,与端壁三维造型相结合效果更佳[12]。Han等将倒角造型应用在第一级动叶前缘,有效地抑制了叶片前缘马蹄涡的形成及发展[13]。Shih等研究了前缘倒角和进口条件对导叶流动传热性能的影响,发现前缘倒角可使叶栅通道内的总压损失降低[14]。为进一步抑制叶片通道内的二次流、降低壁面温度,Lethander等对非轴对称前缘倒角造型进行了优化设计研究[15]。Mahmood等利用实验方法研究了前缘倒角造型对端壁换热性能的影响[16-17],Saha等在其实验研究基础上,采用数值方法研究了倒角几何结构对叶片端壁传热系数分布和流场结构的影响[18]。这些研究论证了前缘倒角造型对叶片端区气动和传热性能具有改善作用,然而,较少的研究聚焦不同前缘倒角造型对动叶端壁区域二次流流场结构和传热性能的影响机理。

研究前缘造型对叶片端壁区域流场和热负荷的影响,对于探明端壁区域二次流特征,提高端壁区域的气热性能具有重要的学术意义和工程参考价值。为深入理解前缘倒角对二次流和端壁传热的影响规律,本文设计了两种前缘倒角结构(Fillet1、Fillet2),对静止状态下叶栅端区气热性能进行了研究。首先给出了两种带前缘倒角叶片的计算模型和边界条件,基于实验和文献结果选择了合适的湍流模型并对网格无关性进行了验证,接着详细分析了两种前缘倒角结构对端壁压力分布、切应力、极限流线、偏转角、涡系结构、传热系数分布等的影响规律,并与无前缘倒角的端壁气热性能进行对比,探究了不同前缘倒角造型对动叶端壁区域二次流结构和传热性能的影响。

1 计算模型及方法

1.1 前缘倒角造型模型

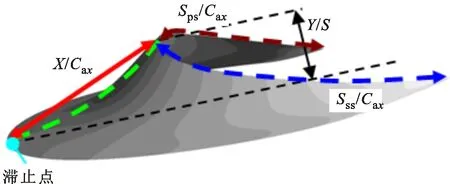

图1给出了本文生成的两种前缘倒角造型Fillet1和Fillet2的示意图。前缘倒角的底部与叶片端壁相连,倒角的顶点位于叶片的滞止点上。倒角底部边缘的形状为椭圆形,两种倒角结构的底部边缘形状相同,两种倒角均在滞止线两侧分别向叶片的吸力面和压力面延伸,最终在两侧与端壁和叶片相交。

(b)Fillet 2造型图1 两种前缘倒角几何模型Fig.1 Geometric models of two types of leading-edge fillet contouring

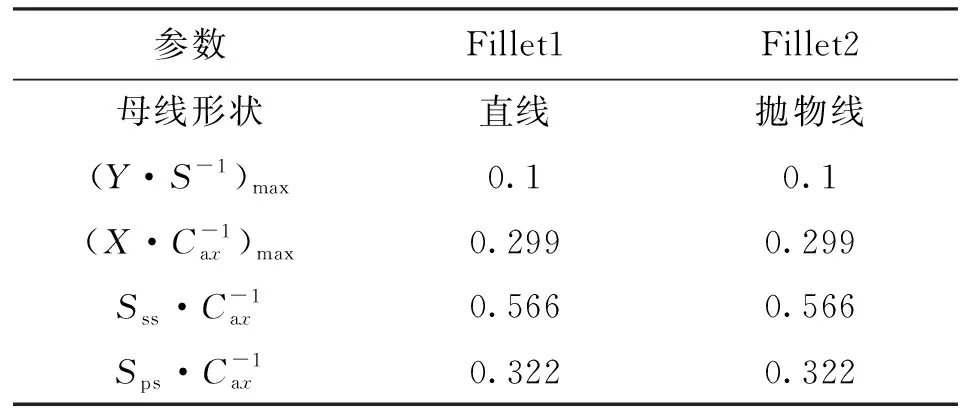

Fillet1和Fillet2的区别在于:Fillet1从叶片表面到端壁的倒角高度变化是线性的,为线性倒角;Fillet2的倒角高度变化呈抛物线形状,为抛物线型倒角。两种倒角结构的几何形状由4个参数确定,分别为倒角最大高度与叶片高度之比(Y/S)max、叶片滞止线的长度与叶片轴向弦长之比(X/Cax)max、倒角向吸力面和压力面延伸的弧长与轴向弦长之比,分别为Sss/Cax和Sps/Cax。详细几何尺寸如表1所示。

表1 两种前缘倒角的几何尺寸Table 1 Geometric dimensions of two types of leading edge fillet

1.2 计算模型和网格

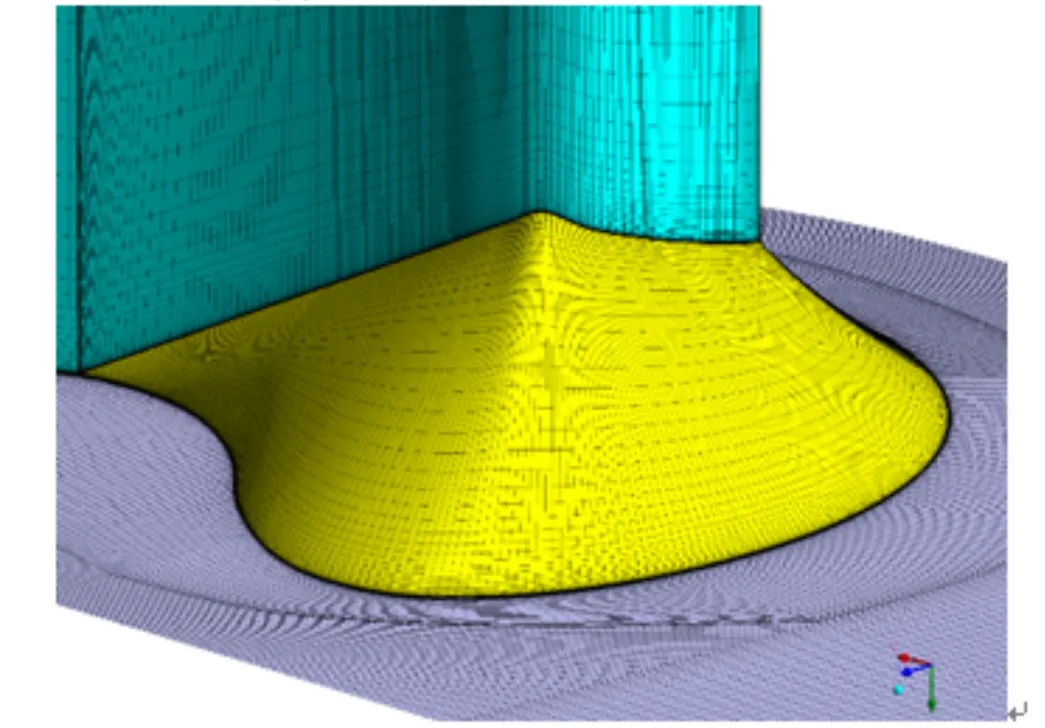

动叶型线来源于GE-E3第一级动叶,进口延伸1倍轴向弦长、出口延伸1.5倍轴向弦长建立计算域。利用ANSYS ICEM CFD 11.0生成两种倒角结构的叶片几何模型。计算模型取一半叶高,叶片节距P=202 mm,顶面设置为对称边界,下底面为端壁表面,来流边界层厚度为29 mm,湍流强度为4%,湍流强度尺度为19.723 mm,其他边界条件的设置均与实验条件[18]保持一致,本文仅考虑前缘倒角造型对叶栅端壁换热情况的影响,故端壁表面给定热流量q,倒角壁面和叶片表面设置为绝热壁面。倒角壁面、叶片壁面和端壁表面边界层采用O网格进行网格划分并进行加密,第一层近壁面网格距离为0.001 mm,以确保y+<1.0。倒角区域网格如图2所示。

(a)计算模型(Fillet 1)

(b)前缘附近网格示意图图2 计算模型和网格Fig.2 Computational model and meshes

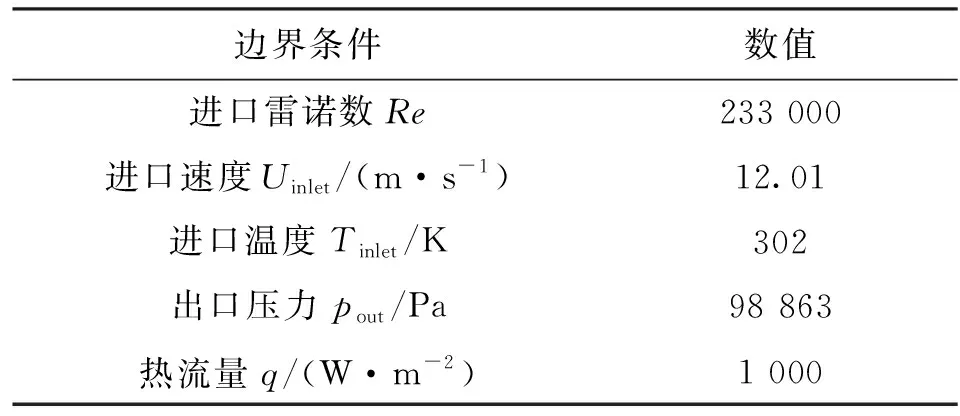

采用ANSYS CFX 11.0求解可压缩RANS方程的方法研究叶片端壁区域的流动传热特性。计算边界条件设置如表2所示。

表2 计算边界条件Table 2 Boundary condition for computations

1.3 湍流模型和网格无关性验证

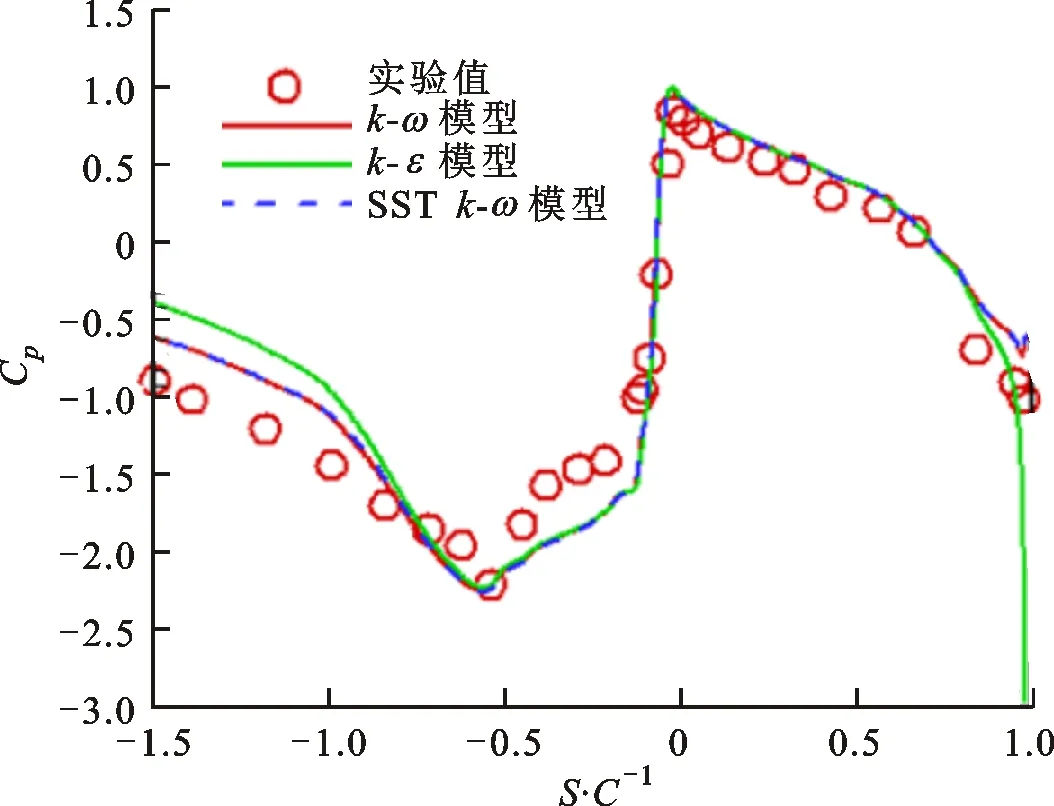

分别选取3种常用湍流模型k-ε、k-ω和SSTk-ω对叶片端壁区域的流动传热特性进行计算。图3给出了不同湍流模型计算得到的Y/S=0.33(33%叶高)处叶片表面的压力系数分布。除吸力侧-0.80

图3 33%叶高处的叶片表面压力系数分布Fig.3 Pressure coefficient distributions on blade surface at 33% of blade height

(1)

式中:ps为叶片表面静压;ps,inlet为进口静压;ρinlet和Uinlet分别是进口流体密度和速度。

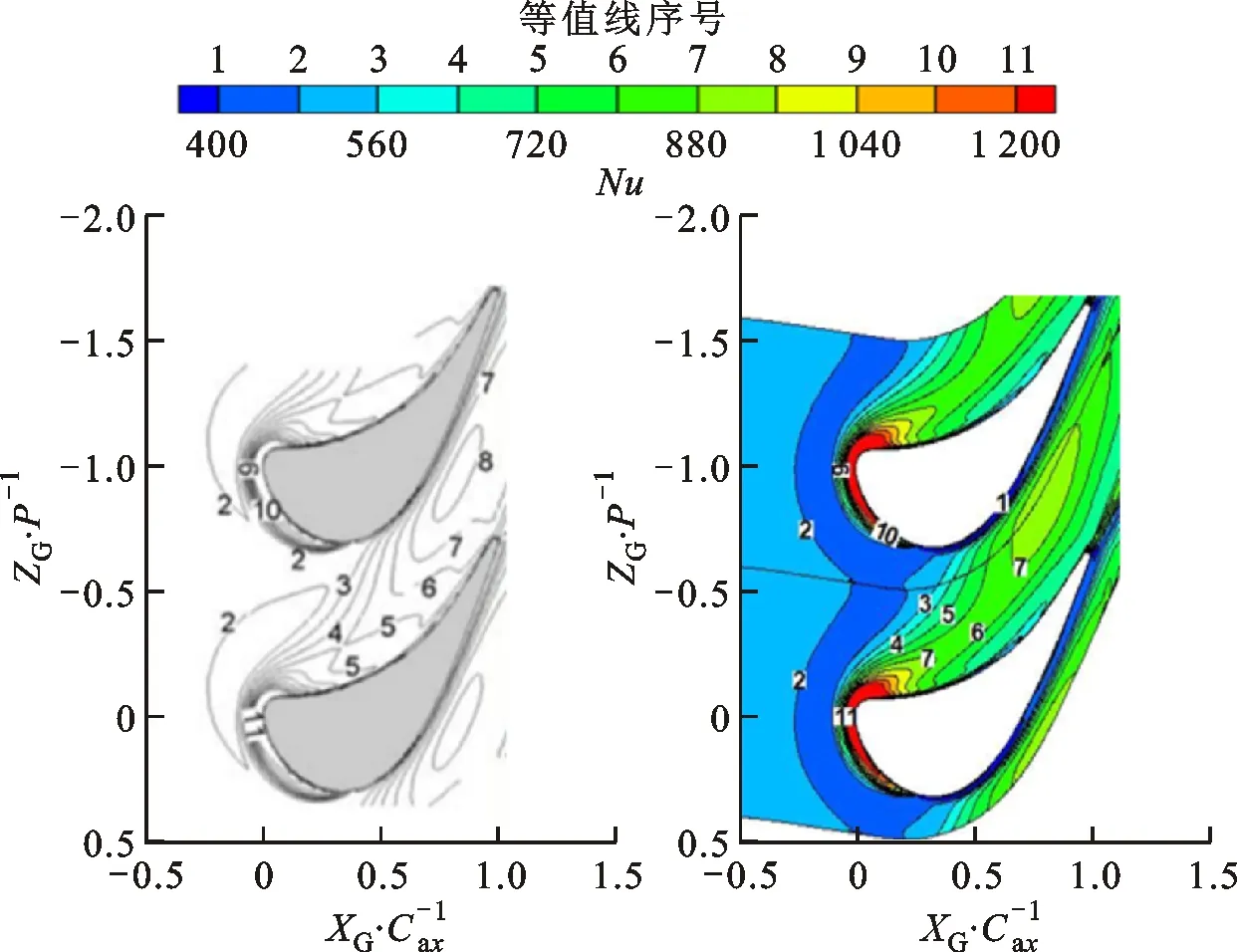

图4给出了3种湍流模型计算得到的端壁Nu分布,可以看出k-ω湍流模型计算结果与文献计算结果[14]最为接近,而SSTk-ω湍流模型只能准确预测前缘端壁附近部分高传热区,对前缘下游及通道内的Nu无法准确预测,k-ε湍流模型计算结果明显偏离文献结果[14]。综合图3和图4可以看出:k-ω湍流模型对端壁压力系数和Nu分布的预测精度较高,因此本文最终选用k-ω湍流模型开展叶片端壁区域流动传热性能计算分析。

(a)文献计算结果[14] (b)k-ω湍流模型计算结果

(c)SST湍流模型计算结果 (d)k-ε湍流模型计算结果图4 不同湍流模型计算得到的叶片端壁Nu分布 Fig.4 Nu distributions on blade endwall from different turbulence models

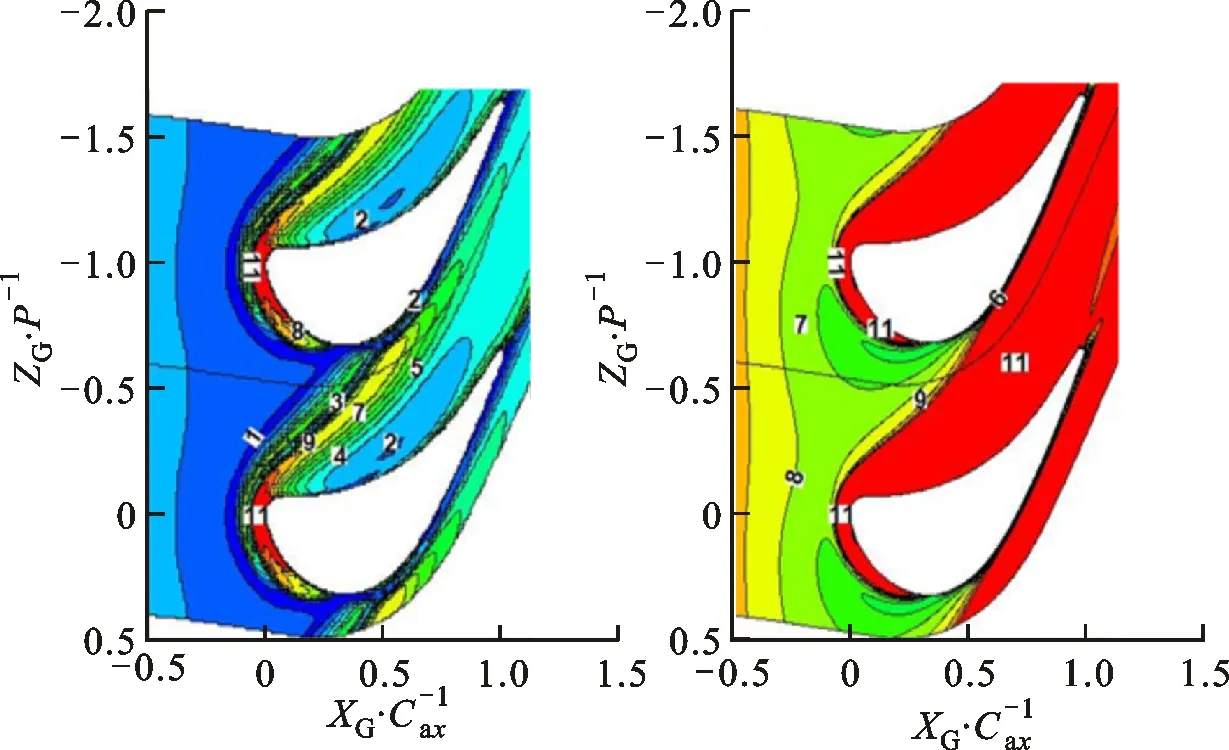

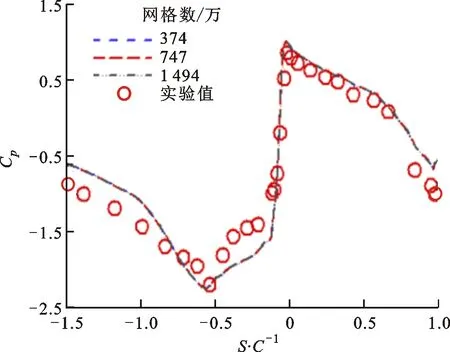

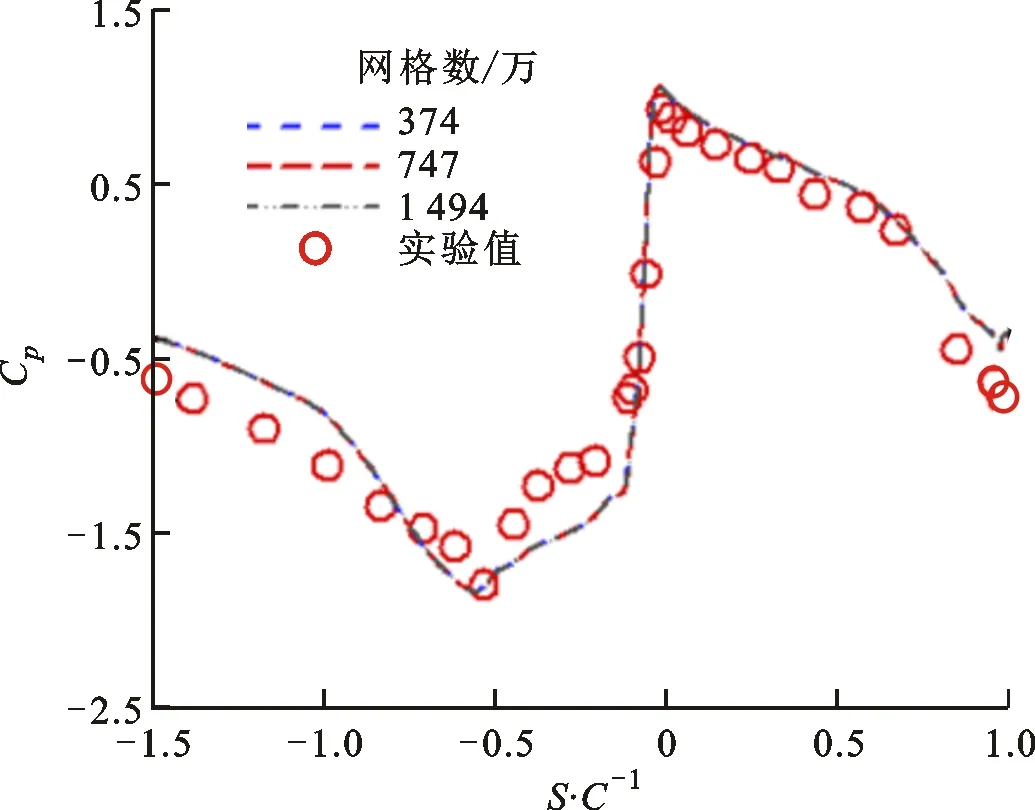

分别对Fillet1和Fillet2两种前缘倒角造型的叶片33%叶高处的壁面压力系数分布计算值进行网格无关性分析,两种前缘倒角叶片的计算网格数均从374万增至1 494万,如图5和图6所示。由图可以看出,前缘倒角结构对33%叶高处的静压分布影响不大,数值计算结果与原始无倒角叶片的实验值较为接近。随着网格数增大,压力系数几乎不变。考虑到计算模型几何结构的复杂性和计算精度,两种前缘倒角叶片最终选取747万网格进行计算。

图5 不同网格数时Fillet1叶片33%叶高处压力系数分布Fig.5 Surface pressure coefficient distributions at 33% of blade height for Fillet 1 model with different mesh-node numbers

图6 不同网格数时Fillet2模型33%叶高处压力系数分布Fig.6 Surface pressure coefficient distributions at 33% of blade height for Fillet 2 model with different mesh-node numbers

2 计算结果与分析

2.1 前缘倒角造型对端区流动特性的影响

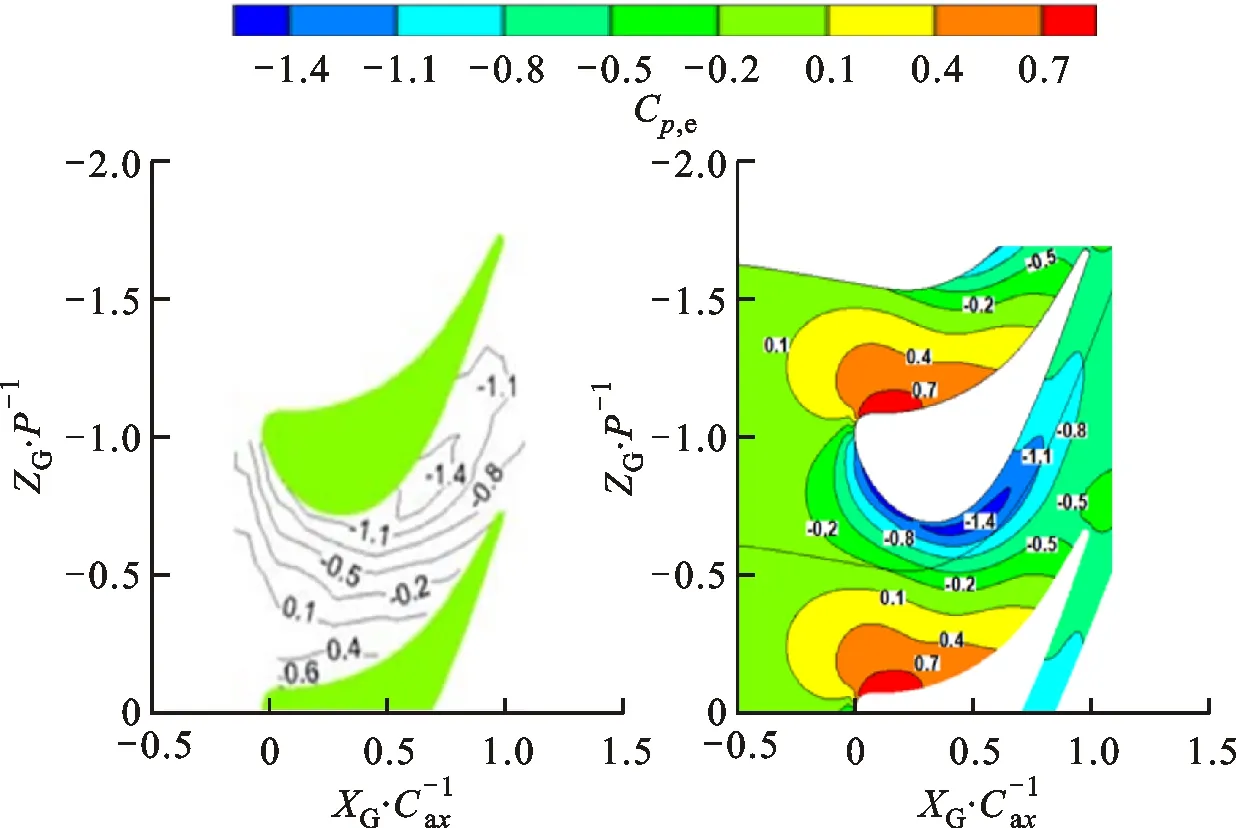

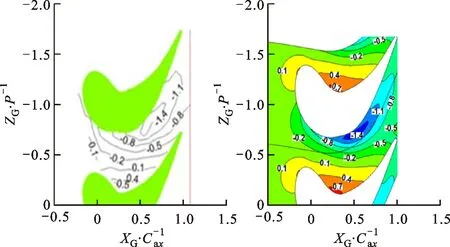

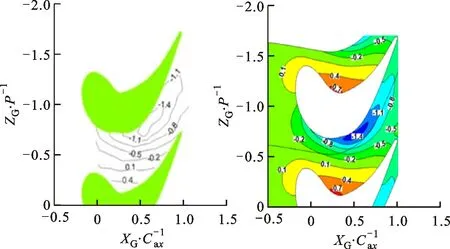

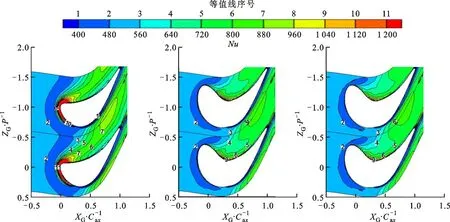

图7~图9分别给出了前缘无倒角、前缘含Fillet1倒角造型、前缘含Fillet2倒角造型的叶片端壁表面压力系数分布的实验值和计算值。压力系数从压力面到吸力面逐渐下降,计算值与实验结果吻合良好,压力系数分布仅在(0.1,0.7)和(-1.4,-0.8)区域略有差异。与前缘无倒角叶片相比,Fillet1、Fillet2压力面侧前缘区域(Cp,e在0.4~0.7之间)的压力系数略有下降,吸力面侧靠近前缘区域(Cp,e在-1.4~-0.8之间)的压力系数升高。

(a)实验结果[18] (b)本文计算结果图7 前缘无倒角的叶片端壁表面压力分布Fig.7 Pressure coefficient distributions on blade endwall without leading-edge fillet

(a)实验结果[18] (b)本文计算结果图8 Fillet1模型端壁表面压力分布Fig.8 Pressure coefficient distributions on blade endwall for Fillet 1 model

(a)实验结果[18] (b)本文计算结果图9 Fillet2模型端壁表面压力分布Fig.9 Pressure coefficient distributions on blade endwall for Fillet 2 model

为了表征近端壁区域的流动状态,定义无量纲切应力如下

(2)

式中τ0表示端壁剪切力。

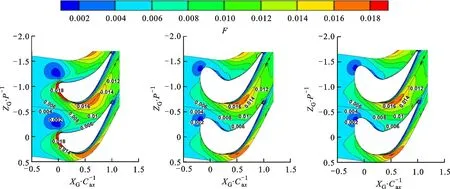

图10给出了3种前缘倒角叶片端壁无量纲切应力的分布。在通道上游(XG/Cax<0.5),受前缘倒角的影响,Fillet1、Fillet2端壁的切应力分布与无前缘倒角叶片出现明显差异。与无前缘倒角叶片相比,Fillet1、Fillet2的端壁前缘区域切应力明显减小。这是因为无前缘倒角叶片的端壁前缘附近流体受到黏性作用和前缘滞止作用的影响,速度较端壁上方流体低,展向压力梯度和壁面切应力较高,而带倒角叶片的端壁前缘附近流体在倒角区域发生偏转和加速,使展向(叶高方向)速度梯度和壁面切应力减小。另外,无前缘倒角叶片端壁前缘滞止区域附近切应力最大值为0.018,而带倒角叶片端壁在前缘区域未出现切应力最大值,前缘区域切应力值在0.002~0.006之间,说明前缘倒角造型可以有效减小端壁前缘附近的无量纲切应力。

(a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图10 叶片端壁无量纲切应力分布计算值Fig.10 Non-dimensional shear stress F contours on blade endwall

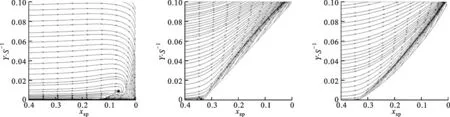

图11给出了无前缘倒角叶片、Fillet1倒角叶片、Fillet2倒角叶片靠近端壁Y/S=0.001(0.1%叶高)平面上的流线分布图,流动分离线和鞍点如图所示。无前缘倒角叶片的鞍点为(-0.01,-0.19);Fillet1倒角叶片的鞍点位置为(-0.15,-0.33);Fillet2倒角叶片的鞍点位置为(-0.16,-0.33)。前缘倒角造型改变了叶片通道上游XG/Cax<0.4区域的流场结构。与无前缘倒角叶片相比,前缘倒角造型叶片的鞍点向通道上游移动、流动分离线向通道下游移动,分离线上游靠近前缘区域的流体向吸力面的横向偏移程度更小,因此横向二次流的强度更低。同时,无前缘倒角叶片的流动分离线与前缘之间存在一个三角区域,其流动受到马蹄涡的影响,而前缘倒角造型叶片的流动分离线几乎与倒角型线重合,因此前缘倒角处的流动分离程度较轻。对比两种倒角型式,发现端壁附近的流线分布无明显变化,说明前缘倒角的造型型式(线性造型和抛物线造型)对端壁附近流动结构影响不大。

(a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图11 Y/S=0.001切面上的流线图Fig.11 Streamlines on Y/S=0.001 section

为研究端壁附近流体向吸力面或压力面偏转程度,定义Y/S=0.001平面(0.1%叶高)气流的偏转角为

(3)

式中:u为轴向速度;w为周向速度;αm为正表示流体从吸力面侧向压力面侧偏转。

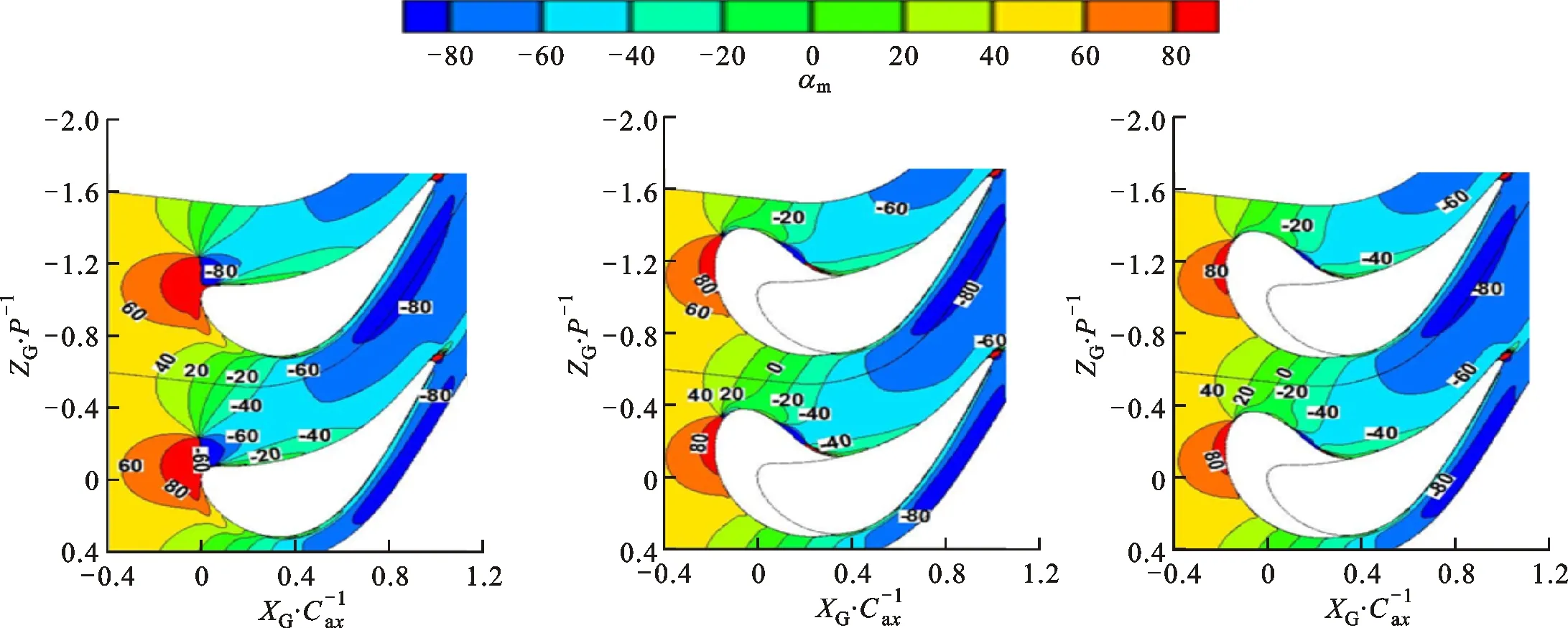

图12给出了Y/S=0.001面(0.1%叶高)流体的偏转角分布,可以看出,由于无前缘倒角叶片滞止点附近存在较明显的流动分离,因此该区域出现了负偏转角(如图标-80处),表示流体从压力面向吸力面偏转,而前缘倒角造型叶片在倒角最外缘处也由于流动分离而出现了较小的负偏转角区域。带倒角造型的叶片与无前缘造型叶片相比,偏转角为80的区域明显减少,这表明流体从吸力面向压力面的横向运动减弱(二次流减弱)。前缘倒角造型叶片前缘区域下游流线因倒角发生偏移,流线向吸力面的偏移程度减小,偏转角比无前缘倒角叶片小。Fillet1叶片偏转角为80的区域略大于Fillet2,主要是由于前者的造型型式为直线型,而后者的造型型式为抛物线型,抛物线型倒角减小了前缘附近流体从吸力面侧向压力面侧的偏转程度。

(a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图12 Y/S=0.001切面上偏转角Fig.12 Yaw angle on Y/S=0.001 section

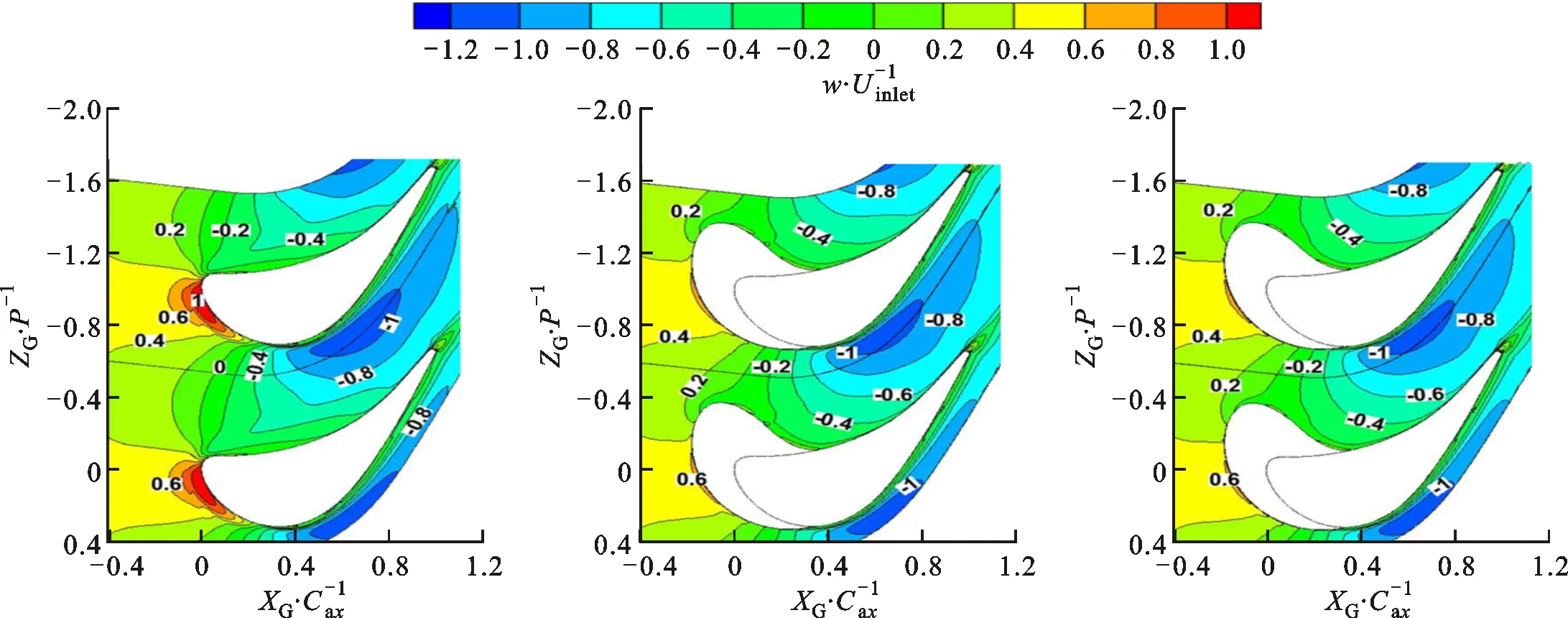

图13是Y/S=0.001平面(0.1%叶高)上无量纲周向速度w/Uinlet分布云图,从吸力面向压力面的周向速度定义为正方向。由图可知,无前缘倒角叶片在前缘区出现了周向速度大小与进口流体速度相等的区域(标1处),说明周向流动在此处最强。带前缘倒角叶片上游(XG/Cax≤0.4)的流体从压力面到吸力面侧的周向速度较低,这是由于前缘倒角造型削弱了二次流的周向流动。在通道下游区域,由于叶片流道本身的偏转,使下游区域的周向速度均为负值,且在吸力面侧附近达到极大值。这是因为吸力面曲率变化快,对流体有增速作用。对比3种叶片周向速度分布,未发现通道下游区域(XG/Cax>0.4)出现明显差异。

(a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图13 Y/S=0.001切面上无量纲周向速度w/Uinlet分布Fig.13 Non-dimensional tangential velocity w/Uinlet distributions on Y/S=0.001 section

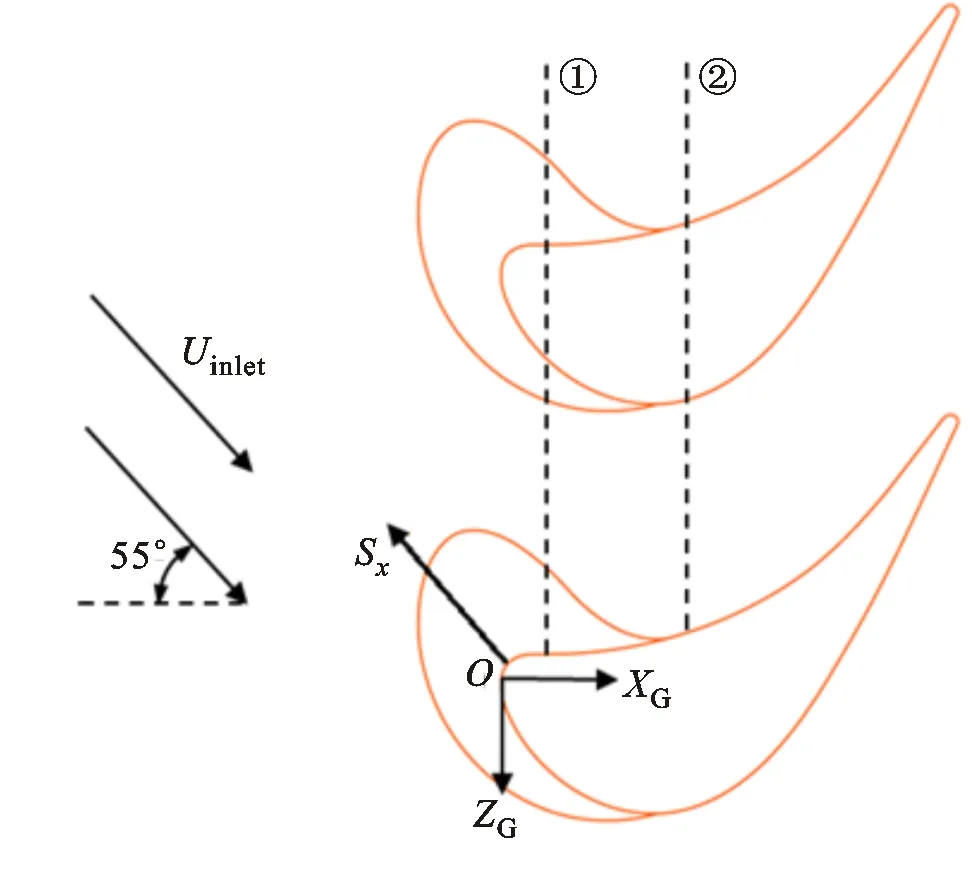

图14给出了叶片前缘滞止线延展面(沿Sx方向)的示意图,该方向与主流进口方向(Uinlet)平行。为研究方便,定义无量纲坐标如下

xsp=Sx/P

(4)

图14 滞止线方向和轴向切面示意图Fig.14 Illustration of the stagnation line direction and two axial section

式中:Sx为由前缘滞止点出发的距离;P为叶片截距。

图15给出了3种前缘倒角造型叶片的滞止线延展面的流线。从图15a可以看出,无前缘倒角叶片在端壁和叶片前缘交界处出现了回流现象,形成了马蹄涡,从而卷吸主流至端壁,导致前缘附近流体向端壁表面迁移。图15b和图15c表明,前缘倒角造型叶片端壁和倒角之间的角区中马蹄涡尺度显著减小,流体沿倒角向端壁上方迁移,对端壁的冲击作用减弱,有利于抑制二次流的发展。对比Fillet1和Fillet2,可以发现抛物线型倒角叶片的前缘角区马蹄涡尺度更小。这是因为倒角与端壁夹角减小,有助于降低流体在倒角和底部端壁交汇处的流动阻力,抛物线坡面形状使流体更易于沿着倒角坡面向上迁移,有利于减弱流体对端壁的冲击作用。

为衡量前缘-端壁角区的涡量强度,定义无量纲法向涡量O如下

Ωn=Ωxsinαm-Ωzcosαm

(5)

O=ΩnC/Uinlet

(6)

式中:Ωx为涡量的轴向分量;Ωz为涡量的周向分量;C为叶片弦长。

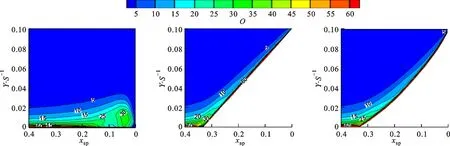

图16给出了3种前缘倒角造型叶片滞止线延展平面上无量纲法向涡量分布。在图16a中,无前缘倒角叶片的涡量在端壁附近达到最大值60左右,这是由于壁面的黏性作用所致。前缘与端壁的角区涡量在30左右,说明角区附近存在较强的马蹄涡(见图15a);图16b和图16c的端壁和倒角角区的边界层附近出现了涡量最大值60,但涡量为30左右的区域范围较小,远小于无前缘倒角叶片的计算结果,倒角壁面远离边界层区域的涡量逐渐减小。倒角型式对涡量分布的影响不大。

通道涡是叶片端区二次流结构的重要组成部分,通道涡的生成和发展会造成气动损失、增强端壁热负荷。为了分析前缘倒角造型对通道涡的影响,选取XG/Cax=0.085和XG/Cax=0.424两个轴向切面对其涡量分布进行分析,其轴向位置如图14所示(见图中标①和②处)。定义无量纲流向涡量Os以及总压损失系数Cp,t如下

Ωs=-(Ωxcosαm+Ωzsinαm)

(7)

Os=ΩsC/Uinlet

(8)

(9)

(a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图15 原始叶片和倒角叶片滞止线延展面上的流线分布Fig.15 Streamlines on the stagnation-line extended cut-plane of the blad with and without leading-edge fillet

(a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图16 原始叶片和倒角叶片滞止线延展平面上无量纲法向涡量分布Fig.16 Dimensionless normal vorticity on the stagnation-line extended cut plane of the blad with and without leading-edge fillet

式中:ptot,in为进口流体总压;pt为流体当地总压。

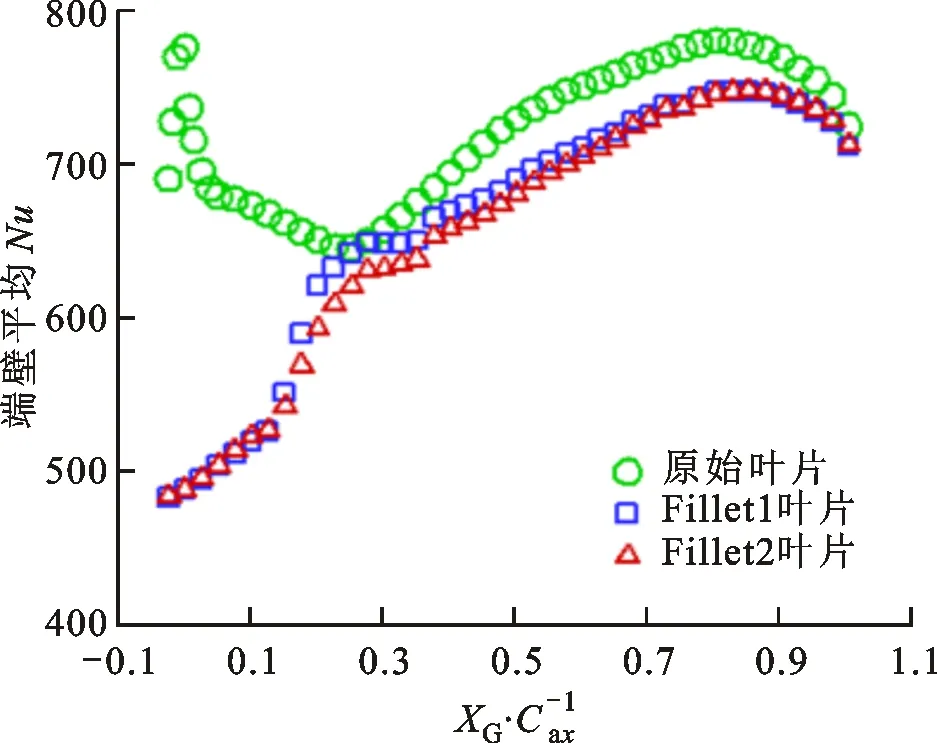

图17是XG/Cax=0.085平面流向涡量和流线分布,图中SS代表吸力面侧壁面,PS代表压力面侧壁面。对于无前缘倒角造型的叶片(图17a),压力面和端壁形成的角区以及端壁边界层区域的流体涡量最大,最高达到了20以上。从流线图可知,流体在压力面和端壁形成的角区产生了回流,形成了一个尺度较大的压力面侧马蹄涡分支。叶高方向Y/S<0.01且周向-0.6 由图17b的Fillet1叶片和图17c的Fillet2叶片XG/Cax=0.085切面上的流线分布可知,压力面侧倒角和端壁的角区附近同样会出现马蹄涡结构,但尺度明显比无前缘倒角造型的叶片(图17a)小,说明前缘倒角造型对通道内马蹄涡的发展具有削弱作用。此外,两侧角区无回流出现,这是因为倒角上方流体顺着倒角坡面向下流动时流道收缩,下方流体速度较高,不易产生回流。同时,叶高方向Y/S<0.01的附壁区同样有20以上的高涡量区域,说明前缘倒角造型对端壁近壁面区域的涡系强度无明显影响。从图中还可看出,Fillet2叶片的马蹄涡尺度略小于Fillet1叶片,这是因为Fillet2型式的倒角与端壁夹角相对较小且光滑过渡,因此流体在角区附近流动时阻力较小。 图18给出了XG/Cax=0.424平面(切面位置如图14中标②处)流向涡量分布。对于带前缘倒角造型的叶片,XG/Cax=0.424的平面已远离前缘倒角(如图14中标②处),前缘下游马蹄涡吸力面分支已经较弱,在横向压力梯度作用下,从压力面向吸力面的二次流与马蹄涡压力面分支交汇,形成了通道涡,因此在该轴向平面,3种叶片的吸力面壁面附近均出现高涡量区域,但压力面侧未出现高涡量区,说明通道涡中心位于吸力面侧附近。 (a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图18 XG/Cax=0.424截面无量纲流向涡量分布Fig.18 Normalized streamwise vorticity distributions on XG/Cax=0.424 cut plane 图19展示了3种结构端壁壁面总压损失系数分布情况,由于原始叶栅前缘和端壁角区有马蹄涡的存在,叶栅通道内存在较大的横向压力梯度,二次流损失较大,叶片吸力面侧存在高总压损失系数区域,而前缘倒角结构可以有效的减小叶片前缘高损失区域。这是由于前缘倒角结构可以有效的削弱叶片前缘和端壁角区产生的马蹄涡,使横向流动和二次流减弱,在一定程度上抑制通道涡的发展,对于不同形式的倒角结构,叶栅端壁壁面总压损失系数分布情况无明显差异。 (a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图19 叶片壁面总压损失系数分布Fig.19 Total pressure loss coefficient distributions on blade endwall 表3为3种结构叶栅进出口总压变化情况,经计算得知,无倒角叶栅整体总压损失系数为0.205。两种带倒角结构的叶栅模拟计算得出的进出口总压数值相等,整体总压损失系数为0.194,相比于无倒角叶栅,整体总压损失系数降低了5.37%,一定程度上抑制了通道涡的形成及发展,使叶栅整体的气动性能有所提高。 表3 叶片进出口总压Table 3 Total pressure values at blade inlet and outlet 图20给出了3种叶片端壁表面的Nu分布图。图20a显示出无前缘倒角造型的叶片端壁最高Nu出现在前缘滞止区附近且大于1 200,由于该区域的流体位于叶片前缘和马蹄涡分离线之间,在马蹄涡的卷吸下冲击端壁,再加上该区域存在三维流动分离和较强的湍流流动,导致前缘壁面附近的边界层较薄、换热强。在叶片下游吸力面靠近喉部附近,端壁表面的Nu高达880,这是由于吸力面附近端壁上方流体横向流速较高,存在较强的二次流动,由此对流换热程度增加。 (a)无前缘倒角叶片 (b)Fillet1叶片 (c)Fillet2叶片图20 原始叶片和倒角叶片端壁Nu分布Fig.20 Nu distributions on blade endwall with and without leading-edge fillet 对于带前缘倒角造型的叶片(图20b和图20c),前缘区域的Nu明显低于无前缘倒角造型叶片(图20a),叶片前缘点处的Nu下降了60%以上,Nu仅为480左右。这是因为倒角削弱了前缘马蹄涡的强度。带前缘倒角造型的叶片端壁Nu最高值出现在前缘倒角压力面侧终点角区附近(XG/Cax=0.25),Nu为1 040左右。这是由于该区域附近流体受到通道涡影响(见图18),三维流动强烈,因此换热程度高。在XG/Cax=0.5附近的压力面侧端壁区域存在一个向下游凸起的等Nu线(标5处),这是因为前缘倒角造型削弱了端壁区域的二次流动,而马蹄涡压力侧分支的涡量明显高于吸力侧,因此前缘倒角造型对于压力面二次流的削弱作用更为明显,使得端壁压力面侧较低换热区向下游延伸。相对于无倒角叶片,带前缘倒角造型的叶片受上游前缘倒角造型的影响,通道涡在叶片通道中发展的速度受到抑制,因此通道下游端壁的Nu也有所降低。 图21给出了3种叶片节距方向端壁平均Nu分布。叶片前缘滞止点轴向位置XG/Cax在0~0.1之间,无前缘倒角叶片前缘点附近的端壁平均Nu因二次流动强烈,因此整体较高。带前缘倒角的叶片在前缘区域比无前缘倒角叶片的端壁平均Nu最高下降了约40%,在通道下游区域下降了约8%。由此可见,前缘倒角造型能大幅降低前缘附近马蹄涡强度,并对通道涡产生一定的削弱作用。3种叶片通道下游(XG/Cax>0.2)的端壁平均Nu沿流向均逐渐增大,这是因为流体在流道中的加速作用所致。倒角型式对结果影响不大,Fillet2节距方向端壁平均Nu略低于Fillet1。 图21 原始叶片和倒角叶片节距方向端壁平均Nu分布Fig.21 Pitch-averaged Nu distributions on endwall with and without leading-edge fillet 为了与实验测量条件一致,本文仅研究了静止条件下带前缘倒角的动叶栅端壁的流动传热性能。对于实际运行的透平级旋转动叶,本文所获得的前缘倒角结构对端区流动传热性能的影响规律仍然适用。这是因为在相对坐标系下观察,端区二次流的生成、发展与传热性能变化规律和绝对坐标系中静止叶栅是一致的[1]。但是,对于实际运行的透平级动叶,旋转效应会导致动叶进口来流条件与静止叶栅不同。研究表明:透平级动静干涉和静叶尾迹流引起的非定常效应会对动叶栅通道内的二次流发展产生干扰[19],使端区的冷却传热分布规律呈现非定常特征,并且随着转速增大,动叶前缘来流的进气角偏移程度加大,前缘滞止点逐渐从压力面向吸力面偏移,减小了端区近壁面附近的相对气流速度,端壁传热系数逐渐降低,气膜冷却有效度增大。由于前缘倒角造型的主要作用是削弱端区横向二次流强度,因此在透平级旋转动叶中采用前缘倒角对端区附近气热性能进行改善效果是可预期的。 针对3种型式的前缘倒角造型叶片的端壁区域流动传热性能进行了数值研究,分析了倒角结构对端区二次流结构、损失分布和Nu分布的影响规律,主要结论如下。 (1)前缘倒角造型使端壁前缘区域的切应力、通道下游气流偏转角和端壁-倒角角区的马蹄涡尺度减小,流动分离线向通道下游移动;倒角削弱了横向二次流强度,使带前缘倒角叶片通道下游截面的高总压损失区域减小,对应的通道涡核心区域缩小。 (2)Fillet2的角区湍动能和马蹄涡尺度略小于Fillet1,这是因为Fillet2的倒角与端壁夹角相对较小,流体在角区流动时的阻力较小,抛物线倒角的坡面形状有利于流体沿倒角向上迁移,从而减弱流体对端壁区域的冲击作用。 (3)带前缘倒角造型叶片前缘区域的节距方向端壁平均Nu相对于无前缘倒角造型叶片最高下降了约40%;端壁区域的Nu最高值出现在前缘倒角压力面侧终点角区附近。前缘倒角造型能大幅降低端壁前缘附近马蹄涡强度,但对通道涡的削弱作用较小,叶片下游通道区域节距方向的端壁平均Nu仅下降约8%。3种前缘倒角造型叶片通道下游的端壁平均Nu沿流向均逐渐增大;在叶片通道下游,Fillet2节距方向端壁平均Nu略低于Fillet1。

2.2 前缘倒角造型对端壁传热特性的影响

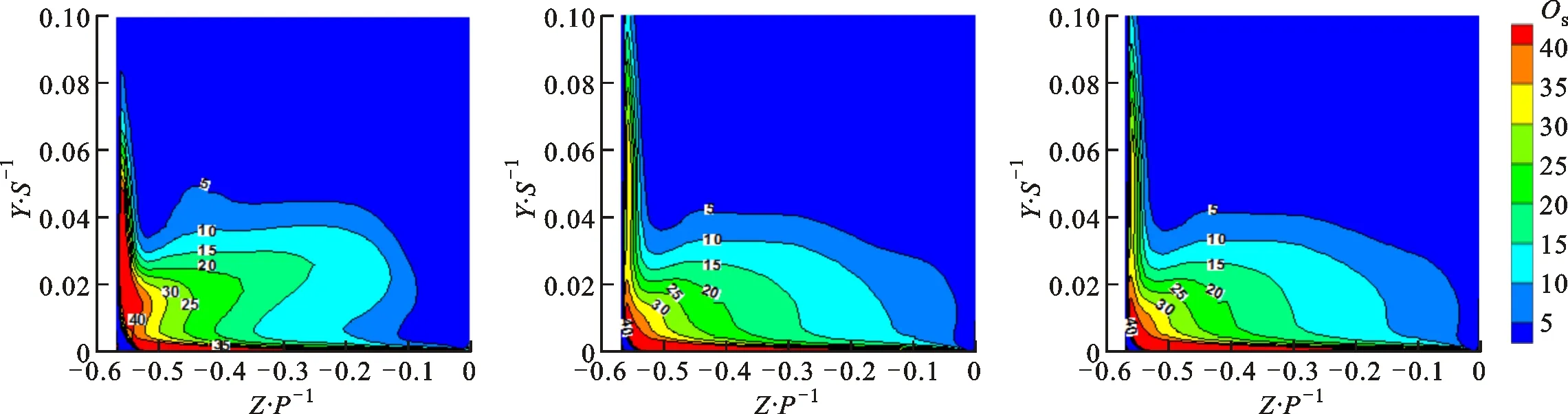

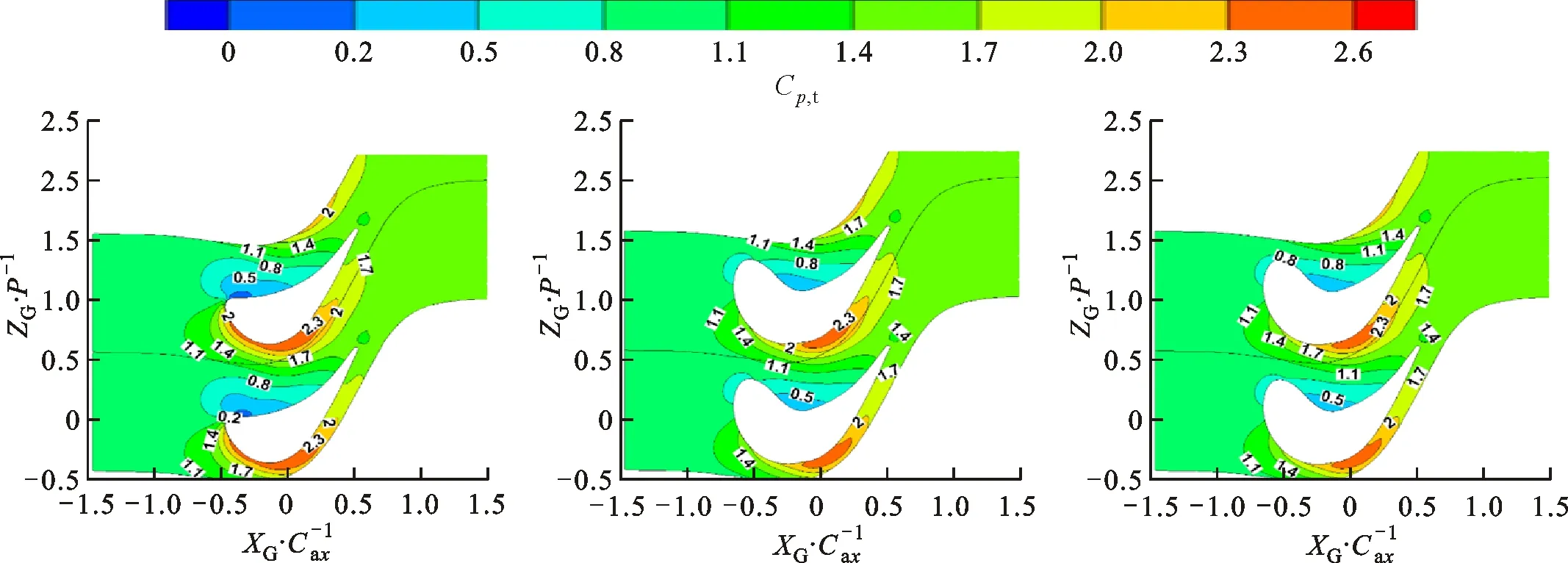

3 结 论