甲醇/正辛醇/加氢催化生物柴油单液滴蒸发与微爆特性研究

2022-02-14玄铁民孙中成李文豪王筱蓉邵壮何志霞

玄铁民,孙中成,,李文豪,,王筱蓉,邵壮,何志霞

(1.江苏大学能源与动力工程学院,212013,江苏镇江;2.江苏大学能源研究院,212013,江苏镇江;3.江苏科技大学机械学院,212003,江苏镇江;4.山东中科先进技术研究院,250000,济南)

由于日益严格的排放法规和能源危机,近年来许多柴油发动机的替代燃料得到广泛研究和发展[1-2]。醇类与传统石化燃油混合燃料可以同时降低碳烟颗粒物和氮氧化物,近年来受到广泛关注。甲醇是一种清洁燃料被誉为液态阳光,可通过太阳能利用氢气和二氧化碳制备而成,将温室气体变成能源实现碳中和。甲醇可大规模生产,其独特的理化特性在燃烧过程中可有效降低颗粒物、氮氧化物、未燃碳氢化合物的生成,成为最具潜力的发动机清洁替代燃料之一。但是,甲醇因其较高的汽化潜热、较低的十六烷值和低热值,直接用于发动机容易在冷启动阶段出现着火困难和燃烧不稳定等问题,并且甲醇润滑性差,单独应用于发动机易造成部件磨损[3-4]。在高效压燃式发动机中将甲醇与柴油、二甲醚、生物柴油等高活性燃料组合使用[5-8]是实现可靠着火、清洁燃烧的一条有效技术途径。可替代清洁燃料加氢催化生物柴油(HCB)具有不含芳香烃、硫含量低、较高的十六烷值和腐蚀性小等优点[9],与甲醇制备出的混合燃料可有效弥补上述甲醇燃料的缺点。此外,混合燃油中的甲醇组分在燃烧过程中易形成羟基自由基,可有效氧化碳烟降低排放;甲醇较高的蒸发潜热在汽化过程中还可以抑制局部绝热火焰温度,降低氮氧化物的生成[10]。因此,甲醇-HCB混合燃油在压燃式发动机上具有一定的应用潜力。

由于发动机内是高温高压的复杂环境工况,燃油液滴的微爆现象可以有效促进燃油的二次雾化,直接影响缸内喷雾燃烧及排放,因此研究者们对混合燃料液滴的微爆特性及其主要影响因素进行了大量试验研究。Lasheras等指出,混合燃油的各组分挥发性的差异是影响其微爆特性的关键因素[11],随后这个结论在Wu等[12]对生物柴油/煤油混合燃油,以及Shinjo等[13]针对正癸烷/乙醇混合燃料的液滴蒸发研究中进一步得到证实,他们还发现较高的环境温度将导致较大的斯波尔丁传质数,从而增加了液滴的平均蒸发速率[14]。另外,Jonghan等通过对不同体积分数的正癸烷/水混合燃料液滴的燃烧研究,认为较大的液滴体积会导致着火延迟期增加,微爆强度也随之增加[15]。彭志军等通过研究不同比例ABE(丙酮、丁醇和乙醇混合溶液)与柴油单液滴的微爆与燃烧特性发现,液滴微爆现象的发生与组分沸点和浓度都非常相关,ABE在与柴油比例相当情况下最容易发生微爆[16]。吴东垠等通过激光全息和高速摄影技术对柴油/甲醇/水三元混合燃料液滴的微爆特性进行了研究,他们指出液滴直径、组分质量分数、组分沸点差和环境工况等都对微爆现象产生重要影响[17]。在通过丁醇/大豆油、戊醇/大豆油、丁醇/戊醇/大豆油等一系列混合燃油液滴的微爆特性研究后,Coughlim等发现含有多组分醇类的混合燃油液滴会表现出更加剧烈的微爆现象[18]。

甲醇和新一代的HCB生物柴油在饱和蒸汽压、沸点、汽化潜热等方面理化属性具有显著差异,此混合燃油液滴在高温环境下的蒸发可能会产生鲜明的特点,加深对此混合燃油液滴蒸发过程的理解,将有助于对后续开展此混合燃油喷雾燃烧以及发动机适用性方面的研究提供帮助。因此,本文基于该混合燃油的理化特性围绕液滴蒸发过程开展了相关基础研究。首先,应用正辛醇作为助溶剂进行了甲醇-HCB混合燃油的制备,并对混合燃油的微尺度结构以及热重过程进行测试,分析其理化特性。随后,采用挂滴法结合高速显微成像技术开展混合燃油单液滴的蒸发特性试验,探究了不同甲醇含量和不同环境温度下液滴的瞬态变化特性、微爆特性及其影响因素。

1 混合燃油制备及试验方法

1.1 混合燃油制备

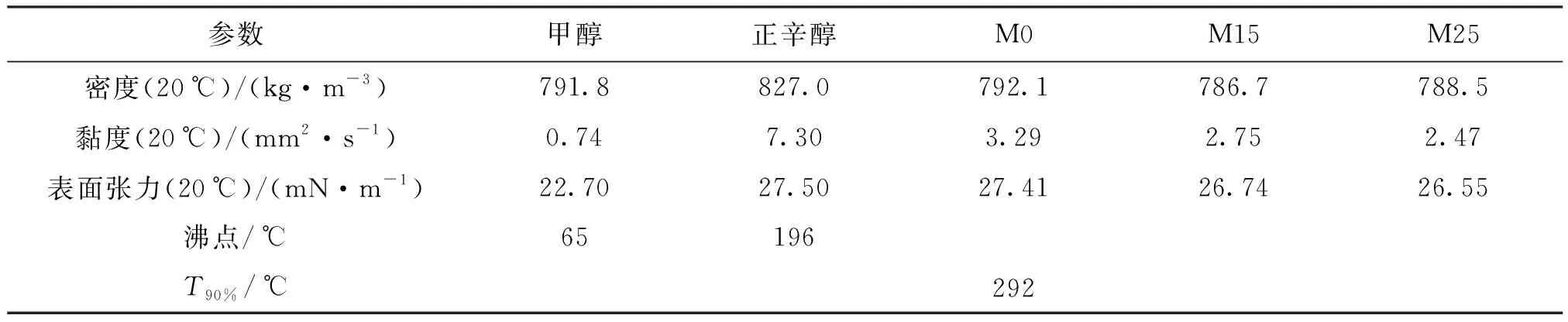

由于极性不同,甲醇与HCB不相溶,本文应用正辛醇作为两者的助溶剂。本研究中采用了两种不同甲醇体积分数的混合燃油M15(15%甲醇、68% HCB和17%正辛醇)和M25(25%甲醇、58% HCB和17%正辛醇)进行试验,并以纯生物柴油M0(100% HCB)做对比验证。混合燃油的配置过程见参考文献[19-20],其中甲醇、正辛醇及3种试验燃油的物性参数如表1所示。

表1 甲醇、正辛醇、M0、M15、M25燃油特性Table 1 Properties of methanol, n-octanol, M0, M15 and M25

1.2 单液滴蒸发试验装置及方案

本研究所使用的单液滴蒸发试验平台主要包括液滴输送系统、加热恒温系统和数据采集系统,试验装置如图1所示。其中:液滴输送系统主要包括步进电机及控制器、滚珠丝杠运动模块以及悬挂液滴的支撑杆和双交叉石英丝等,通过触发步进电机控制器产生的脉冲信号来驱动滚珠丝杠运动模块,将液滴传送到容弹内的指定位置;试验中液滴以300 mm/s保持匀速运动,总行程为180 mm,液滴从顶盖表面到达试验指定位置所需时间约为0.6 s。容弹加热系统包括带有两个水平对称布置的石英玻璃视窗的定容弹,顶部开有一个小孔使得液滴的支撑杆刚好进入容弹;容弹内部为双层陶瓷,可有效起到隔热保温的作用;由温度控制器控制的电加热丝均匀环绕于双层陶瓷之间,使容弹内部温度保持均匀,弹体内部四周装有若干温度传感器,用于实时监测容弹腔内的温度变化。当弹体内部温度达到预设试验温度的95%时,温度控制系统将加热丝功率由100%降为60%,经多次温度反馈最终达到预设试验温度,从而获得容弹内近乎静止和稳定的热力学条件,温度误差为±1 K。数据采集系统主要包括装配有长工作距离显微镜头的高速数码摄像机和计算机。

图1 试验装置原理图Fig.1 Schematic diagram of experimental apparatus

本研究针对燃油液滴的蒸发特性采用挂滴法结合高速显微成像技术进行研究,具体试验过程为:首先用2 μL微量注射器吸取待测燃油,然后挂滴于粘有两根正交的0.15 mm石英玻璃丝交叉中心位置处的液滴悬挂装置上,通过步进电机调整液滴悬挂装置位置使其处于容弹顶部小孔正上方。待容弹内部温度均匀稳定并达到试验设定温度后,启动步进电机将液滴悬挂装置匀速送入容弹内部,同时触发装有长焦距显微镜头(QUESTAR,QM-1)的高速数码摄像机(Photron SA-Z)拍摄记录液滴的蒸发过程。试验过程中相机的拍摄信息为:拍摄速度2 000帧/s;分辨率1 024×1 024像素;像素比94.65像素/mm;曝光时间0.49 ms。本研究中液滴初始直径约为1.56 mm,环境压力为0.1 MPa,设定环境温度分别为427、477、527、577 ℃。为保证试验结果的可靠性,每个试验工况重复3次。

1.3 液滴蒸发试验数据处理方法

本研究中的高速显微成像技术主要采用高速数码摄像机加装长焦距显微镜头,对容弹内悬挂的燃油液滴的蒸发过程进行记录。经相机拍摄的图像数据经处理后可得到蒸发过程中液滴和液滴内部气泡的等效直径及变化情况,具体处理方法如图2所示。

首先,从原始拍摄图像(1 024×1 024像素)中选取一个目标图像处理区间(470×450像素),如图2b所示;然后,利用平均背景图像强度值,将图像2b中的环境噪声及其他影响因素剔除得到图像2c,再进行二值化处理后得到液滴和玻璃丝轮廓明显的图像2d;通过利用玻璃丝直径不变的特点计算出图像中玻璃丝直径的像素值,从而将液滴轮廓外的玻璃丝减去,即可得到液滴轮廓(图2e)。

(a)原始图像 (b)目标区域 (c)背景噪声删减 (d)图像二值化处理 (e)去掉玻璃丝 (f)获得液滴轮廓 (g)捕捉气泡区域 (h)气泡轮廓图2 单液滴数据处理流程图Fig.2 Flow chart of image processing

此外,由于混合燃油中甲醇和正辛醇的沸点远低于HCB,液滴内部的醇类分散相组分容易受热汽化形成气泡,醇类气泡的大小和存在时间会对液滴的蒸发和微喷微爆特性产生重要影响。为了研究液滴内部醇类分散相形成气泡的演变情况,本研究提出气泡比这一概念,即液滴内部醇类气泡归一化平方直径与同一时刻燃油液滴归一化平方直径的比值,可通过气泡与液滴的投影面积比值计算得出

(1)

式中:D和Db分别表示液滴和液滴中气泡的等效直径;A和Ab分别表示液滴和液滴中气泡的投影面积。气泡投影面积的处理方法为:通过图2f中的液滴轮廓可获取只包含液滴的图像2g,选取合适的阈值Id将气泡与液滴区分开,即可得到气泡的轮廓,如图2h所示,进而计算出气泡的投影面积。阈值的计算方法为

Id=Imin+α(Imax-Imin)

(2)

式中:Imax和Imin分别表示图2g中图像强度的最大值和最小值;α=0.45表示阈值系数。

2 混合燃油理化特性分析

2.1 混合燃油的分散特性

本研究所配制的混合燃油(M15和M25)放在密封玻璃瓶中静置6个月以上均未出现任何分层现象,表现了相对稳定的混合特性,如图3所示。

图3 混合6个月后的M15、M25与M0对比Fig.3 M15 and M25 blended for 6 months versus M0

为了确定混合燃油的混合状况及甲醇在HCB生物柴油中的分散特性,采用显微镜进行微尺度观测来获取混合燃料中的分散相液滴粒径的大小分布情况及其索特平均粒径D32[21],进而对混合燃料中分散相的均匀性进行评估,其中D32的计算方法如下

(3)

式中:i表示混合燃料中分散相液滴的数目;di表示第i个分散相液滴粒径。

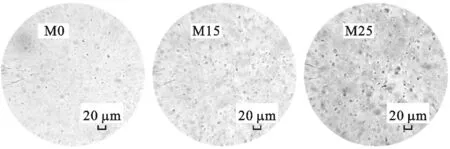

图4为3种燃油在200倍显微镜下拍摄到的微观图像。M0是纯HCB燃油,并不包含甲醇,但图中依然看到了里面有分散相的存在,分散相液滴很小,数目非常少且分布均匀,这主要是HCB燃油中或多或少自带的些许杂质粒子呈现的结果。M15和M25混合燃油中分散相液滴数目明显增多,分散相液滴也增大很多,主要是包含了不同量的甲醇。

图4 3种燃料的分散相液滴在200倍显微镜下的分布情况Fig.4 Droplet distributions of three tested fuels

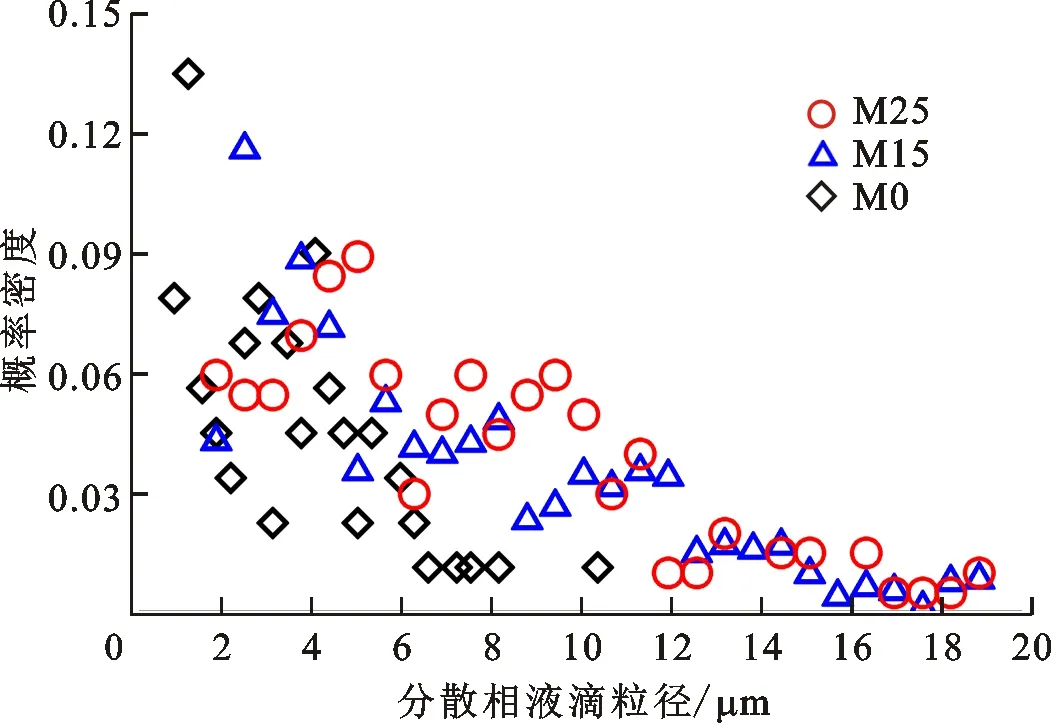

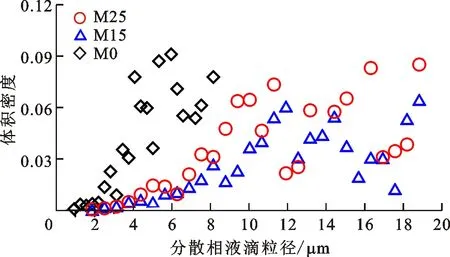

图5给出了用来表征分散相液滴大小分布情况的概率密度(对应分散相粒径下液滴数与总应分散液滴数之比)和体积密度(对应分散相粒径下液滴体积与总应分散液滴体积之比)分布。通过3种燃油中分散相液滴大小的概率密度分布情况可以看出:M0中分散相液滴粒径尺度主要集中在0.3~8.2 μm,分布较均匀;M15和M25分布情况类似,分散相液滴平均粒径明显高于M0,对应的粒径分布尺度约为1.86~18.89 μm。3种燃油中分散相液滴出现概率密度最大对应的分散相液滴粒径分别约为1.3、2.5和5.1 μm,且3种燃油分散相液滴出现的概率密度累加之和首次超过90%对应的分散相液滴粒径分别为5.96、12.56、13.81 μm。此外,为了分析混合燃料中数量较少、体积较大的分散相液滴对混合燃料均匀性的影响,引入了分散相液滴体积概率密度。由图5可以看出,M15和M25相较于M0,对应的较大粒径的分散相液滴体积占比明显增加,且随着甲醇含量的增加,较大分散相液滴粒径对应的分散相液滴体积占比逐渐增加。

(a)概率密度

(b)体积密度图5 3种燃油分散相液滴分布的概率密度和体积密度Fig.5 Probability density and volumetric density of three tested fuels’dispersion phase droplets distribution

由于混合燃油中分散相液滴的粒径大小会对燃油的喷雾蒸发起到重要作用,这里通过上述3种燃油中分散相液滴粒径分布的概率密度对3种燃油中分散相液滴的平均粒径进行计算,M0、M15和M25的D32分别为(8.01±0.74)、(11.49±1.43)和(13.03±1.39) mm。随着甲醇含量的增加,燃油的D32逐渐增大。其中,M15的D32相较于M0增加了43.49%,M25的D32相较于M0增加了61.74%。较大的分散相液滴粒径意味着燃油的不稳定性增加,在蒸发过程中有助于产生微爆现象。

2.2 混合燃油挥发特性

本研究通过采用热重分析仪(耐驰STA-449-F3)对3种燃油分别开展了氩气(纯度99.9%)氛围下的挥发特性研究。测试油样质量均取10 mg,进气流量为20 mL/min,吹扫气流量为60 mL/min。初始温度为室温,升温速率为20 ℃/min,结束时温度为550 ℃。

3种燃油在氩气环境中只进行蒸发和热解,图6给出了3种燃油的蒸发特性曲线,并依据质量损失随温度的变化速率将蒸发曲线分成3段。在第Ⅰ阶段(25~174 ℃),主要是燃油中轻沸点组分物质进行蒸发,由于甲醇沸点较低,含甲醇较多的M25最早开始出现质量损失现象。相较于M0,M25和M15含有较多的甲醇和正辛醇,所以蒸发速率明显高于M0。此外,在第Ⅰ蒸发阶段结束时,M25、M15、M0的质量损失分别为37.8%(A点)、32.9%(B点)、22%(C点),两种混合燃油的质量损失均小于混合燃油中醇类物质的初始质量损失,表明M25和M15两种燃油中此时仍含有醇类物质。第Ⅱ阶段为燃油热解阶段(174~252 ℃),在该阶段初始位置处,3种燃油的挥发速率基本一致,此时3种燃油剩余组分以高沸点物质为主,3种燃油的TG曲线均随着温度的升高而急剧下降,由于M25和M15燃油中仍含有部分醇类物质,较高的蒸发潜热使这两种混合燃油的蒸发速率在第Ⅱ阶段前期略小于M0。3种燃油在250 ℃时质量损失基本结束,到此阶段质量损失率达到98%。第Ⅲ阶段为碳化阶段,3种燃油基本消失殆尽。

图6 3种燃油的挥发特性曲线Fig.6 Volatilization curves of three tested fuels

3 混合燃油的蒸发特性研究

3.1 混合燃油液滴的瞬态蒸发过程

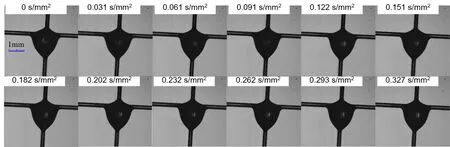

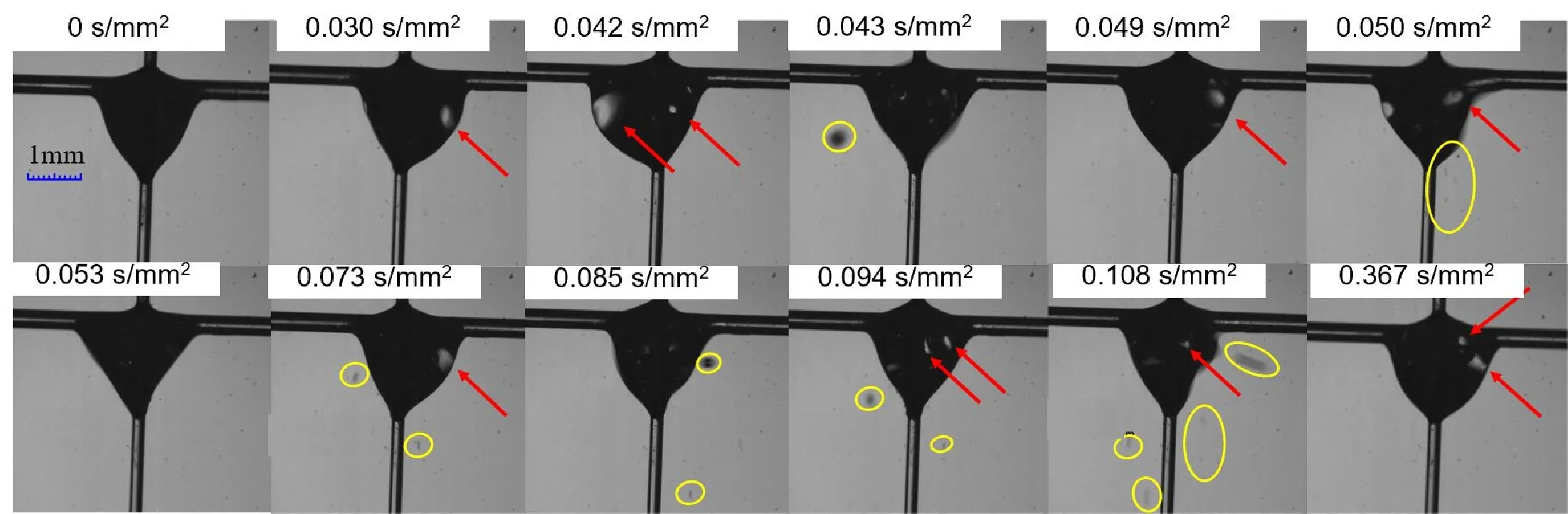

由图7a可以看出,M0液滴在蒸发前期形态并未发生明显变化。这是因为纯HCB液滴内不含醇类等沸点较低的物质,在蒸发初始阶段,液滴表面受热蒸发与液滴吸热膨胀同时进行,处于动态平衡状态,所以液滴的平方直径不会发生明显变化。由图7b中M15燃油液滴瞬态蒸发图像可以看出,在蒸发阶段初期0~0.03 s/mm2之间的燃油液滴表现为短暂的吸热稳定蒸发,在0.03 s/mm2之后,液滴开始进入波动蒸发阶段,在图8a中也可以看出该燃油液滴的气泡比在这一阶段处于波动起伏状态,从另一个角度反映了液滴蒸发时形态变化的波动情况。波动蒸发阶段的液滴蒸发分为液滴内部和液滴表面两部分,这两部分同时进行。在液滴表面,由于醇类分散相的沸点较低会在短时间内快速蒸发,醇类分散相朝向液滴表面的质量扩散速率小于表面收缩的速率[22]。因此,沸点较高的加氢催化生物柴油会在液滴表面形成一层油膜。在油膜包裹的液滴内部边缘由于温度较高引起醇类分散相受热汽化,开始出现较小的气泡,随后燃油液滴内由醇类蒸发形成的小气泡不断产生,逐渐膨胀并与周围的小气泡进行聚合,使燃油液滴直径逐渐增大,并在0.043 s/mm2时气泡直径达到最大,与图8a中第一个气泡比峰值位置相对应。在液滴内部醇类气泡膨胀过程中,气泡与液滴表面会形成扰动波,当扰动波的振幅超过油膜的厚度时,剧烈膨胀使得气泡会冲破燃油液滴表面油膜的束缚发生破碎[23],出现燃油子液滴喷射出来的微爆现象,随后燃油液滴急剧收缩,醇类气泡直径突然变小,而此时液滴内仍存有部分醇类分散相以及不断新出现的小气泡继续开始聚合、膨胀;在0.05 s/mm2时又出现了较大的醇类气泡以及随后的第二次微爆现象,并伴随着大量微米级的子液滴不断向外喷射,在0.053 s/mm2时液滴再次收缩,表明液滴的第二次微爆过程结束。随后,燃油液滴继续进行由醇类分散相所形成气泡的膨胀聚合、破裂喷射、液滴收缩这一循环过程,直至液滴内部的醇类含量较低,无法形成较大的气泡使油膜破裂,即进入液滴的稳定蒸发阶段。

(a)M0

(b)M15

(c)M25图7 427 ℃环境温度下3种燃油的液滴蒸发瞬态过程Fig.7 A series of transient droplet photographs for three tested fuels at 427 ℃

当甲醇含量较多时,燃油液滴在蒸发过程中的微爆现象则会发生巨大的变化,如图7c所示的M25燃油液滴的瞬态蒸发图像,在0~0.066 s/mm2为液滴的吸热稳定蒸发阶段,可见M25这一阶段的时间明显大于M15。在0.066 s/mm2时可以看到靠近燃油液滴表面内侧处已形成醇类分散相的气泡,并且气泡外有一层薄薄的油膜。随着蒸发的进行,在0.072 s/mm2时已明显看到液滴内充满了多个醇类分散相气泡,由于受热在液滴内四处游动,并伴随着粒径微小的子液滴向外喷射。在0.074 s/mm2时由于醇类分散相的气泡剧烈膨胀冲破液滴表面油膜的束缚发生破裂,致使燃油液滴发生明显变形,并出现子液滴系带分裂现象,随后液滴急剧收缩并恢复球状,在接下来的波动蒸发过程中,液滴分别在0.081、0.101、0.171 s/mm2处形成了明显的气泡,与图8b中气泡比的峰值相对应,再次验证气泡比可用来表征微爆强度。

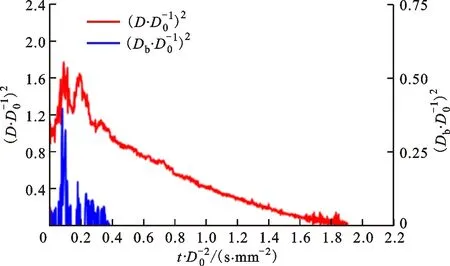

(a)M15

(b)M25图8 427 ℃环境温度下M15和M25液滴的归一化平方直径与气泡比Fig.8 Normalized squared diameter curve and bubble ratio of M15 and M25 at 427 ℃

另外,M25相较于M15表现出的液滴微爆强度也有所不同,M25的醇类分散相吸热形成气泡和微爆现象发生时刻较晚,但由于液滴内醇类含量较高导致微爆发生前的气泡体积明显增大,气泡破碎后引发液滴更加剧烈的变形,并且微爆喷射出来的子液滴粒径较大,比M15高出一个数量级,但喷射出来的液滴数目较少,较高的甲醇含量会引起更加剧烈的微爆现象;此外,在图7中通过燃油液滴中气泡比的变化也可以看出,M25的最大气泡比约为M15的2.9倍,且随着蒸发的进行,M25和M15中醇类分散相形成气泡的能力逐渐减弱,并在0.4 s/mm2之后由于液滴内醇类物质含量较低,无法形成明显的气泡,此刻即认为液滴进入稳定蒸发阶段,与液滴内气泡比的变化基本一致。

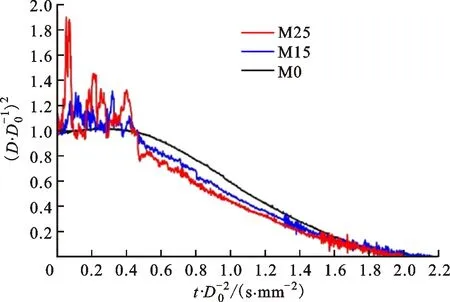

3.2 不同环境温度下混合燃油液滴蒸发特性

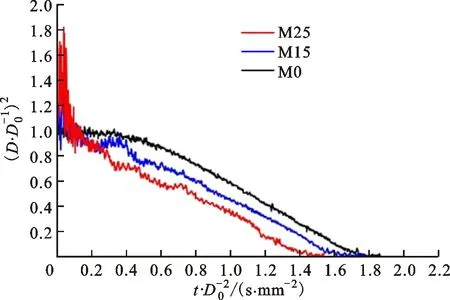

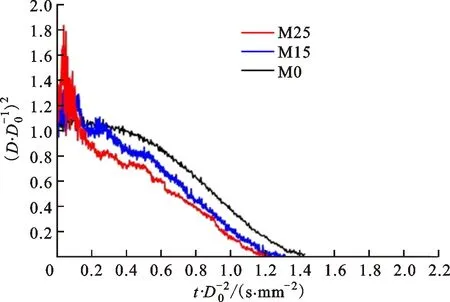

为了研究不同环境温度下不同混合燃油液滴蒸发过程特性,除了前述427 ℃环境温度下的试验结果外,图9还给出了477、527、577 ℃三个环境温度下混合燃油液滴平方直径随时间的变化趋势。整体可以看出,3种燃油液滴的寿命随着环境温度的升高而明显缩短,并且随着环境温度的增加,对应的波动蒸发阶段的时间明显减少。这主要是由于液滴表面甲醇的快速蒸发,以及液滴内部醇类分散相气泡膨胀破碎引起连续不断的微爆作用所致。

(a)427 ℃

(b)477 ℃

(c)527 ℃

(d)577 ℃图9 3种燃油在不同环境温度下的归一化平方直径Fig.9 Normalized squared diameter curves of three tested fuels at different temperatures

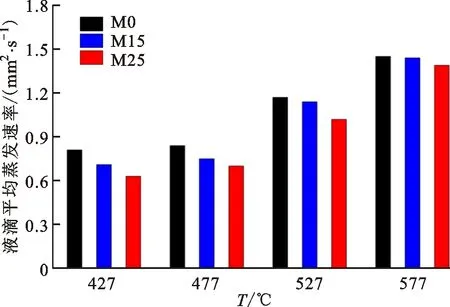

为进一步分析3种燃油的稳定蒸发速率,对燃油液滴在此阶段的平方直径曲线与时间进行线性拟合,所得到的拟合斜率取平均值即表示为燃油的稳定蒸发速率,如图10所示,可以看出3种燃油的蒸发速率随着环境温度的升高均增大。这主要是因为温度升高,分子平均动能增加,加快了燃油液滴的蒸发速率,并且M15和M25的蒸发速率随环境温度的升高幅度远大于M0,相较于427 ℃时的蒸发速率,M0、M15、M25在577 ℃时的蒸发速率分别增长了79%、103%、121%。这主要是由于环境温度升高加速了液滴内部醇类分散相的汽化,含醇类的混合燃油液滴在波动蒸发阶段的微爆出现频率和微爆强度均增加,向外喷射出更多含醇类的子液滴导致燃油液滴内部的醇类分散相降低,同时混合燃油液滴在波动蒸发阶段结束后由于微爆作用也导致燃油液滴体积更小,也能进一步加快燃油液滴在稳定蒸发阶段的蒸发速率。

图10 3种燃油在不同环境温度下的蒸发速率Fig.10 Evaporation rate of three tested fuels at different temperatures

4 结 论

本研究对两种不同甲醇比例的混合燃油M15和M25以及纯HCB生物柴油的理化特性、燃油分散相及热重特性进行了分析,并采用挂滴法结合高速显微成像技术对3种燃油液滴的蒸发特性进行了研究,主要研究结论如下。

(1)正辛醇作为助溶剂可使甲醇与加氢催化生物柴油均匀稳定混合,长达6个月不分层。甲醇含量越高,混合燃油中分散相液滴越多、体积越大,导致燃油不稳定增加,蒸发速率越快。

(2)相较于纯加氢催化生物柴油,混合燃油在蒸发过程中由于醇类分散相沸点较低易汽化形成气泡,当醇类气泡剧烈膨胀冲破外围油膜束缚后,会发生微爆现象向外喷射出子液滴,增大液滴与空气的接触面积。

(3)在液滴的波动蒸发阶段,由于混合燃油中醇类沸点远低于HCB生物柴油,混合燃油液滴不断进行着醇类分散相吸热汽化成核,醇类气泡聚合膨胀,膨胀破裂引发液滴微爆,液滴收缩恢复等循环过程。随着甲醇比例的增加,混合燃油液滴内部出现更加剧烈的醇相气泡膨胀,并发生喷射微爆现象,使M25微爆后喷射出的子液滴粒径比M15高出一个数量级,缩短了液滴蒸发时间。

(4)混合燃油中由于微爆现象的存在,能进一步加快燃油液滴的蒸发时间。环境温度的升高对液滴蒸发速率的影响显著,尤其是混合燃油在较高的环境温度下微爆频率的增加加快了液滴的蒸发速率。相较于纯HCB生物柴油,混合燃油蒸发速率变化量随环境温度的升高明显提高。