Mo2 C@W2 C@C的制备及其电催化性能影响因素研究

2022-02-14王佳宇陈方方马

王佳宇陈方方马 芬

(西北大学化学与材料科学学院,陕西 西安 710069)

0 引言

随着能源与环境问题日益严峻,要实现绿色可持续发展,可再生能源的开发与利用刻不容缓。氢能源的使用不仅解决了一次能源(太阳能、风能、潮汐能等)受环境和地域限制的问题,而且氢能源还具有能量密度高,燃烧性能好以及环境友好等优点。各类产氢方式中,电解水析氢反应因其绿色无污染,所产氢气纯度高,从而受到科研人员的广泛关注[1]。但电解水析氢反应的能垒较高,动力学缓慢,通常需要高效的催化剂来提高反应的效率。以铂为代表的贵金属电催化活性高,电导率高,抗氧化性强,是目前最高效的析氢反应催化剂。但其高昂的成本使得电解水析氢反应无法广泛应用[2]。而铁、钴、镍、钼、钨等非贵过渡金属不仅廉价易得,且研究表明该类物质具有良好的电催化性能[3]。

目前已经报道的可用于析氢反应的非贵过渡金属基催化剂主要有过渡金属碳化物、氮化物、氧化物、磷化物,硫化物等。实验和理论研究表明将碳引入过渡金属的晶格会导致晶格常数扩大。DFT 计算表明,金属d轨道与碳s和p轨道之间的杂化使d带结构变宽,并赋予了材料类似铂的d带特性,从而使其相应的过渡金属碳化物的析氢反应催化活性较高[4,5]。

钼系化合物,特别是碳化钼,作为新型的低成本非贵金属电催化剂目前已被广泛研究[6-9]。但是由于碳化钼的负氢键结合能,强的Mo-H 键合能力会严重阻碍吸附氢的释放,使析氢反应需要更多的能量[10]。因此优化钼的电子结构以平衡氢的吸附-解吸,是提高析氢反应电催化活性的一个关键因素。最近双金属催化剂由于其可调节的电子结构,使它们具有比相应的单金属催化剂更为优越的HER 性能[11]。碳化钨因具有较高的导电性,逐渐得到科研人员的青睐,可将碳化钨与其他高活性催化剂结合得到具有协同作用的高性能催化剂[12,13]。

通过静电纺丝技术制备了具有交联的三维网状结构碳化钼钨复合纳米纤维作为HER 催化剂,交联结构的碳纤维提供了大的反应载体,同时碳化钼钨的协同与互相改性使得该催化剂在碱性溶液中具有出色的催化性能。还对影响催化剂性能的主要因素做了考察,为探索调节催化剂结构的方法提供新的思路。

1 Mo2 C@W2 C@C电催化剂的制备

1.1 实验试剂

本实验所用试剂磷钼酸铵水合物(Aladdin试剂有限公司)、氯化钨(Aladdin试剂有限公司)、聚丙烯腈(sigma试剂有限公司)、N,N-二甲基甲酰胺(DMF)(天津大茂试剂有限公司)、Pt/C(Alfa Aesar试剂公司)、氢氧化钾(天津大茂试剂有限公司)均为分析级,未进一步纯化直接用于实验。

1.2 Mo2 C@W2 C@C材料的制备

将聚丙烯腈溶于DMF溶液中,该体系置于密闭的反应瓶在室温下搅拌至聚合物完全溶解,加入磷钼酸铵水合物,待其成为均一溶液后,加入不同摩尔量的氯化钨(与磷钼酸铵水合物摩尔量比例),继续搅拌直至完全溶解。用注射器吸取一定量的溶液进行纺丝,蠕动泵推进速率为1.5 m L/h,外加电压为18 k V,针尖距纺丝收集器20 cm,本实验室温下进行,待灌注量为6~7 m L左右停止纺丝,将纤维膜从滚轴上揭下收集。

将收集的前驱纤维膜剪成小块均匀摆放在陶瓷板上置于马弗炉中预氧化,以一定的速率升温至300℃,保温时间为2 h,待马弗炉自然降到室温,将材料收集置于瓷舟中,放入管式炉在NH3氛围下碳化,升温至800 ℃,保温1 h,待管式炉冷却到室温收集材料。

1.3 电极材料的制备

此次制备的钼钨复合材料为粉末状物质,采用传统的工作电极制备方法:准确称量5 mg制备的碳化钼钨复合材料,将其分散到980μL异丙醇和20μL nafion的混合溶液中,超声分散至形成均一溶液,然后量取5μL该溶液滴加到干净的玻碳电极上(玻碳电极在使用之前先用氧化铝抛光,再经去离子水和乙醇冲洗干净),待其干燥以后,即可作为工作电极进行电化学测试。

2 结果与讨论

我们首先对合成的材料进行了X 射线衍射(XRD)测试,结果如图所示,材料的XRD 图谱展示了主要特征峰的位置和相对强度,与W2C和Mo2C的标准图谱完全匹配,证明了Mo2C@W2C@结晶性良好。接下来利用SEM 对材料的形貌进行表征,我们从图2(a)可以看出,仅添加磷钼酸铵水合物时,所得纤维为网状交联结构,但纤维出现多处断裂的情况。而加入氯化钨的复合材料维持了均匀的交联的结构,且纤维粗细较为均匀,尺寸约为130 nm 左右,表面比较光滑,基本无断裂现象。钨盐的加入有效调节了材料的组成和电子结构,结果表明前驱盐的复合对纤维的形貌具有重要影响。

图1 Mo2 C@W2 C@C的XRD 图

图2 (a) Mo2 C@C的SEM 图;(b) Mo2 C@W2 C@C的SEM 图

3 Mo2 C@W2 C@C电催化性能影响因素研究

3.1 金属盐含量的影响

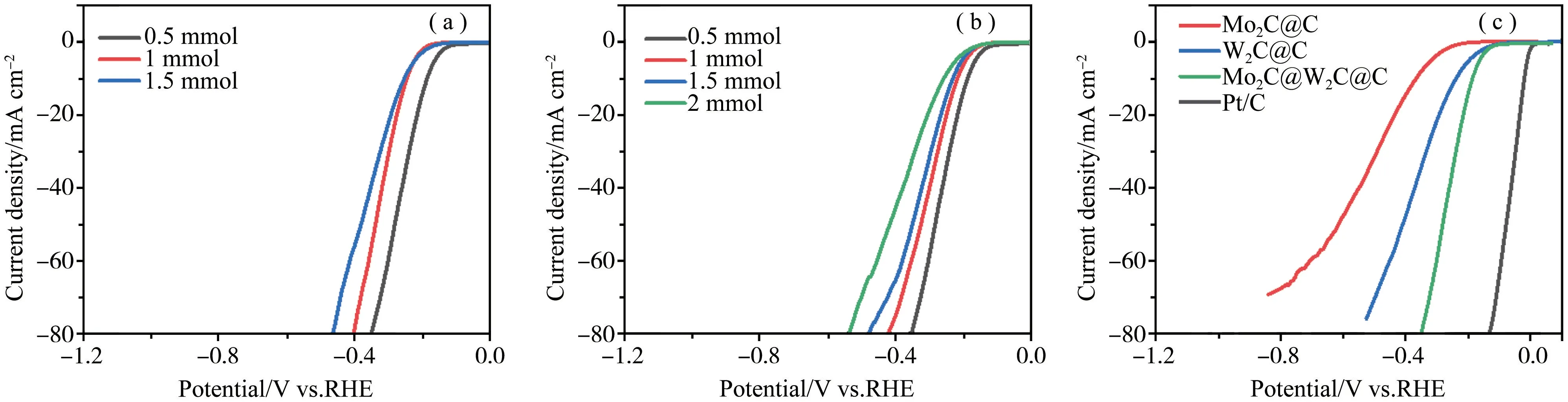

金属盐的量对催化剂的反应活性有很大的影响,本实验开始加入与聚丙烯腈当量的磷钼酸铵水合物进行试验,然后再加同等比例的氯化钨来调节催化剂的活性,测试表明,当二者含量为0.5 mmol且比例为1:1时,该材料的催化性能最好。固定氯化钨的含量,再增加磷钼酸铵水合物的含量,得到了同样的结果。该材料在1 mol/L KOH 溶液中的LSV 曲线,如图3(c)所示,10 m A/cm2时的过电位为186 m V,比单一金属碳化物材料的过电位都低很多,且该材料可在较大电流密度时保持稳定,说明其具有较好的电催化析氢反应活性。上述结果表明合适的金属盐的添加量对增加催化剂的反应活性具有重要影响,当金属盐含量过高,会引起纳米颗粒的团聚,这样反而会使催化剂的性能更差。

图3 (a) 不同钼盐含量的Mo2 C@W2 C@C在碱性溶液中的LSV 曲线;(b) 不同钨盐含量的Mo2 C@W2 C@C在碱性溶液中的LSV 曲线;(c) Mo2 C@C,W2 C@C,Mo2 C@W2 C@C和Pt/C在碱性溶液中的LSV 曲线

3.2 预氧化温度的影响

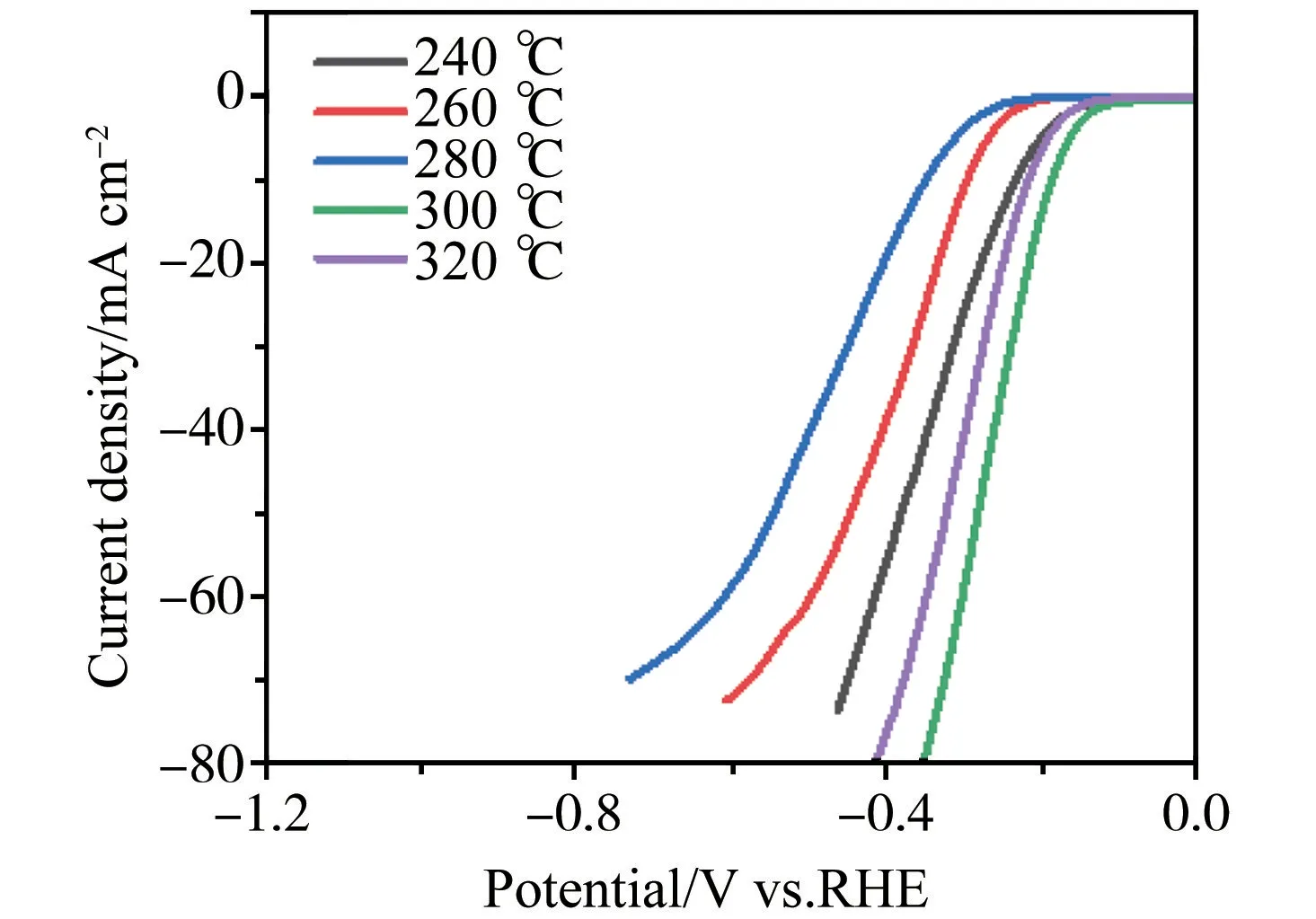

预氧化过程是碳纤维生产的中间环节,,预氧化的目的是使热塑性线型原丝大分子链转变为具有耐热结构的非塑性梯形预氧丝,使其在高温碳化时不燃不熔,维持纤维稳定的形态[14-17]。为研究不同预氧化温度对纳米纤维结构的影响,对材料的预氧化温度进行了优化,对材料进行240~320 ℃,梯度为20 ℃的五个不同温度进行处理,其中升温速率和保温时间保持一致。结果如图4所示,材料在300 ℃时性能最好,该结果表明合适的预氧化温度能够使材料中聚合物的分子链适度的发生反应,使后续碳化中材料保持稳定的结构,从而提升材料的催化性能和稳定性。

图4 不同预氧化温度的Mo2 C@W2 C@C在碱性溶液中的LSV 曲线

3.3 碳化温度的影响

碳化的目的是使预氧化结构转化为类石墨结构。碳化方式通常采用隔绝空气加强热,使化合物中的非碳成分如氢、氧、氮、硫等全部或大部分挥发掉)而制成的一种含碳量为90%以上的高性能碳纤维。在不同的温度下进行碳化时发生的反应不同,导致最终形成的碳纤维在晶体结构,微观结构,力学性能上也有较大的差异,这些差异会影响催化剂的活性高低[18,19]。这里我们采用惰性气体氛围下的碳化,并对碳化温度做了优化,如图5所示,材料在700、800和900℃三个温度下煅烧,其他条件保持一致,结果800℃产物的催化性能最好,该结果表明,选择合适的碳化温度可以极大提高材料的催化活性。

图5 不同碳化温度的Mo2 C@W2 C@C在碱性溶液中的LSV 曲线

3.4 氮掺杂的影响

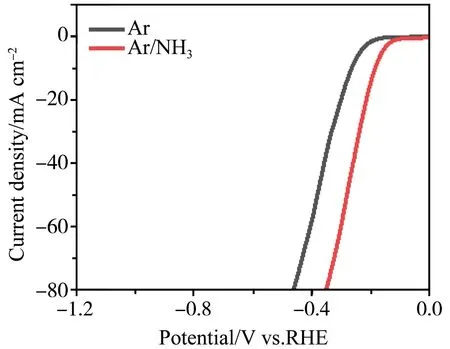

研究表明N 原子对碳化物的催化性能有较大的影响,N 原子的引入,可以改变活性物质在碳载体或基底中的成核反应与生长动力学,使其在碳材料上更小更均匀的分散,并且还会改变纳米颗粒与碳纤维之间的键合能力,增强材料的稳定性,除此之外,引入N 原子可以改变材料本身电子结构,增强材料的催化活性[20-22]。因此我们对比了材料在Ar气和相同条件下Ar/NH3(5% NH3)混合气中煅烧材料的HER 性能,结果如图6所示,Ar/NH3混合气氛围下材料的催化活性要比Ar气氛围下的高,这表明N 原子的引入可以显著提高材料的催化性能。

图6 不同碳化气氛的Mo2 C@W2 C@C的LSV 曲线

4 结论

通过静电纺丝技术制备了Mo2C@W2C@C纳米材料,并对影响材料电催化性能的一些因素做了探究,主要包括金属源的含量、煅烧温度以及煅烧气氛等条件,结果表明金属盐含量均为0.5 mmol,预氧化温度300 ℃,Ar/NH3(5% NH3)氛围下800 ℃碳化得到的催化剂具有较好的催化活性。催化剂中活性金属的含量并不是越高越好,含量过高会引起活性粒子的团聚,使性能更差;煅烧温度也要适宜,太低会使反应不充分,过高又会破坏材料的结构,保温时间也要适宜,除此之外,杂原子的掺杂也很重要,会对材料的结构和性能产生较大的影响。