不同激光冲击区域对7075铝合金结构件缺口疲劳性能的影响

2022-02-13殷之平陈瑶黎泽松郭挺

殷之平,陈瑶,黎泽松,郭挺

(1.西北工业大学民航学院,西安710072;2.陕西千山航空电子有限责任公司,西安710072)

7075铝合金具有较高的比强度,是一种广泛应用于某些飞机的框架、壁板、起落架、蒙皮等结构的金属材料[1]。在部件结构组装过程中,通常与其他组件进行连接,因此需要对其进行开口处理,以便于组装。在开口过程中,由于结构形状发生突变,会引入应力集中,在循环载荷环境中工作极易出现疲劳损伤现象。大量的研究表明,材料的表面性能对结构的抗疲劳性能有着重要影响。在工程中,常用改善材料表面性能的技术有机械喷丸[2]、超声冲击喷丸[3]、激光冲击强化[4-5]等。

激光冲击强化(Laser shock peening,LSP)技术是一种新型的表面强化技术。自20世纪70年代发展以来,已经被广泛应用于各种金属材料结构表面改性。激光冲击处理使金属原材料的表面形成残余压应力层的深度大于1 mm,使金属原材料的疲劳性能获得明显的改良,而且,可以使金属原材料表面得到强化,使某些材质(如铸铁,钛合金,铝合金等)的金属零部件性能得到改良[6]。

然而,在工程应用中,并非所有LSP应用的实例都实现了疲劳性能的改进。Achintha 等[7]研究了含孔结构的厚度和冲击区域与疲劳寿命的关系,发现对于5 mm 厚的2024铝板而言,整体区域冲击的疲劳性能改善程度不如局部区域冲击。张红英和袁海洋[8]研究了7075高强铝合金无缺陷试件与小缺陷试件的残余应力场,发现双面冲击虽然可进一步提高表面残余压应力水平,但不可避免将在材料表层造成更多微创,局部应力若持续松弛反而不利于改善抗疲劳性能。肖阳和袁海洋[9]对7075板材进行激光冲击后发现,其应力影响层较浅,且表面粗糙度导致应力集中程度较大,对低周大应力疲劳性能改善作用较为有限。姜银方等[10]研究了LSP处理后的钛合金棒材,发现在高功率密度下,棒材内部拉应力区域面积较大,致使疲劳扩展速率加快,导致疲劳寿命降低,不利于疲劳性能的改善。对于不同材料,不同结构,只有合理设置激光冲击强化参数和冲击区域才能改善材料表面性质。

目前大多数的研究集中于含孔[11-12]、凹槽[13-14]板材的激光冲击强化研究,对于缺口构件的激光冲击强化研究还比较少,而在飞机中往往含有大量的缺口结构,因此十分有必要研究激光冲击强化对缺口结构的疲劳性能影响。本文以含缺口的7075-T65板材为研究对象,利用激光冲击强化技术对缺口进行强化处理,开展疲劳试验,依据试验结果和表面形貌、疲劳断口,分析激光冲击强化对板材缺口疲劳特性的影响,并通过ABAQUS软件建立激光冲击的残余应力场的分布规律,为激光冲击技术在缺口结构中的应用提供依据。

1 激光冲击强化原理

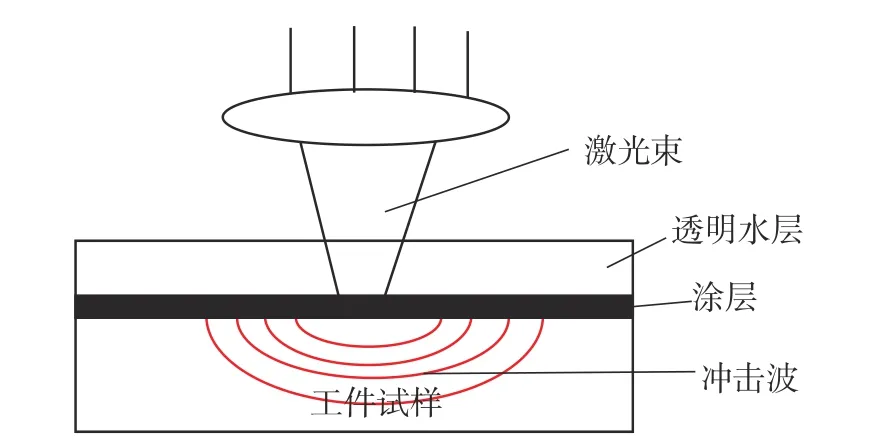

LSP是基于聚焦在待处理表面的超短时间(ns)、高峰值功率脉冲激光束[15],诱导材料发生塑性变形[16],在表面产生残余压应力的强化过程,如图1所示。在金属靶材表面涂敷一层不透明的吸收层,防止靶材被激光烧蚀,当激光束击中涂层,涂层部分蒸发成等离子体[17]。由于在涂层以外覆盖了透明水层作为约束层,阻止了等离子体的膨胀,从而产生了向构件内传播的冲击波,诱导材料内部产生了压缩残余应力[18]。

图1 激光加工强化过程示意图

2 试验材料与方法

2.1 试样尺寸形状与材料

此次试验采用的7075-T651铝合金板材结构如图2所示,试验件尺寸为350 mm×84 mm×2 mm,所有加工面的表面粗糙度Ra=0.8μm。7075-T651铝合金化学成分如表1所示,其室温下的力学性能[20]如下:σb=538 MPa,σ0.2=476 MPa,E=71 GPa,ρ=2 810 kg/m3,δ=8%,u=0.33。

图2 7075-T651铝合金板材试样

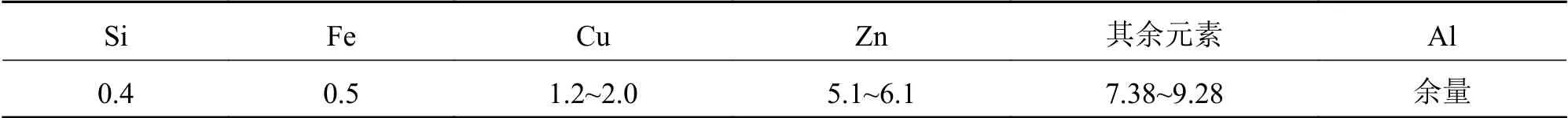

表1 7075-T651铝合金化学成分[19]

2.2 试验方法

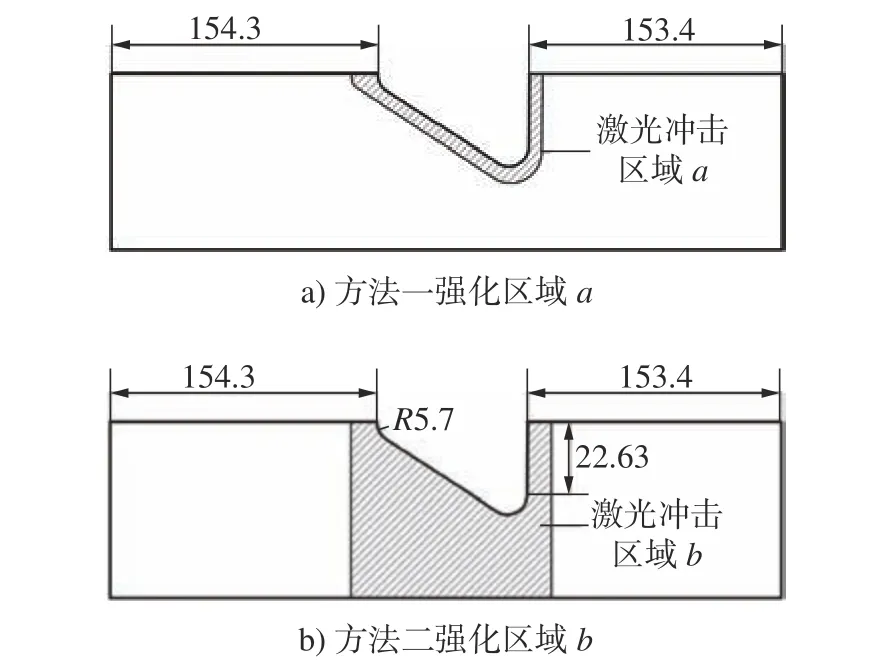

由于缺口处应力集中现象比较明显,因此针对缺口处进行激光冲击强化处理。在试样表面粘贴一层厚度为0.05 mm 的黑胶带作为吸收层,透明水层厚度约为2 mm。激光冲击后使缺口处产生残余压应力,降低应力水平,从而有效改善疲劳特性。对缺口处冲击强化有两种方式:一种是仅对缺口边缘冲击强化,且正反面均进行强化处理,如图3a)所示;另一种是在缺口周边一定范围内强化,正反面均进行激光冲击强化,如图3b)所示。

图3 激光冲击强化区域

3 试验过程及结果分析

3.1 试样尺寸形状与材料

此次试验是在室温下进行的,采用的是MTS公司制造的MTS-250疲劳试验机,试验件的装夹方式如图4所示。对于不强化试验件,进行等幅疲劳试验,并记录相关试验数据。该疲劳试验频率f=20 Hz,最大载荷为8.5 kN,应力比r=0.1。每类试验件的数量均为5件。

图4 MTS-250疲劳试验机

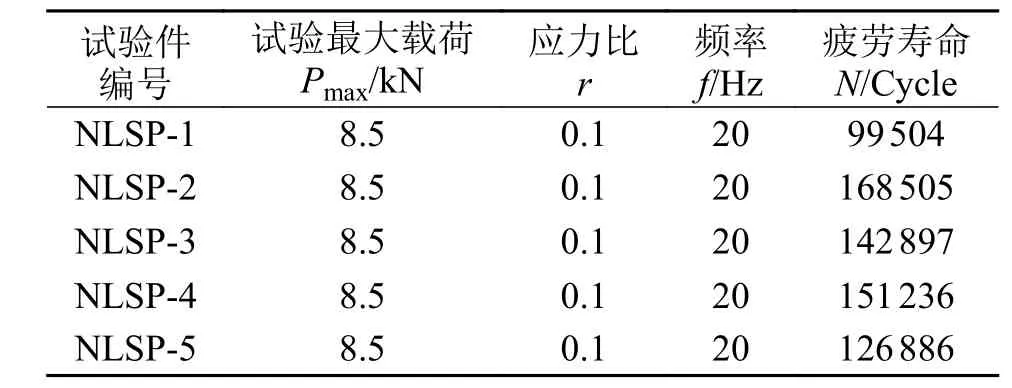

对强化试验件,进行到未强化试验件有效试验件平均循环寿命的一半时,暂停试验;然后对板材缺口进行激光冲击强化;强化完成后,再使用强化前的载荷水平继续试验,直至疲劳破坏,记录破坏时的循环次数。未强化的疲劳试验数据如表2所示,不同区域强化后的结果分别如表3和表4所示。

车载光伏远程控制空调是太阳能在汽车制冷系统中应用的具体体现,在汽车空调中运用太阳能有利于解决早人类发展面临的环境污染和能源紧缺的问题。毫无疑问,车载光伏远程控制空调是一种低碳环保、绿色节能的技术,是一种顺应时代发展潮流的产品。车载光伏远程控制空调在应用中的优势注意体现在以下几个方面:

表2 未强化的7075-T651铝合金板材疲劳试验数据

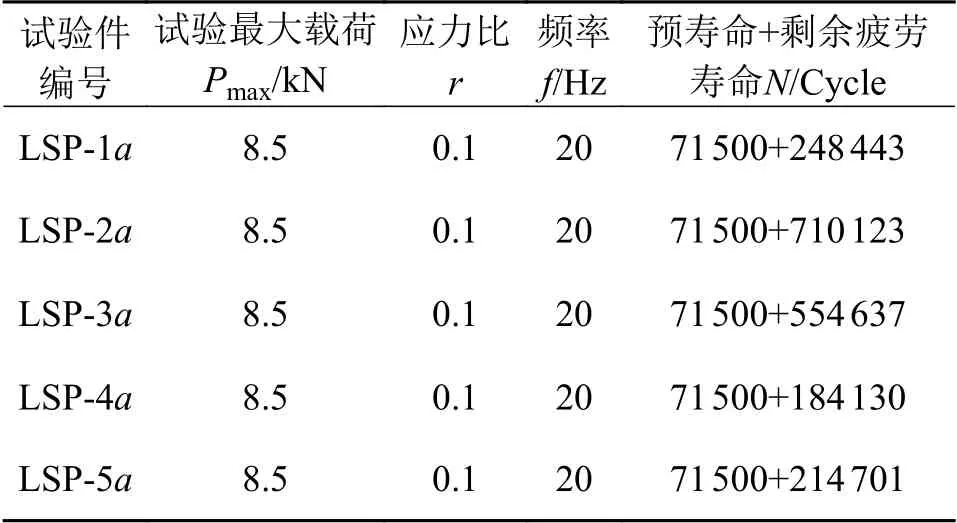

表3 强化后7075-T651铝合金板材的疲劳试验结果(强化区域a)

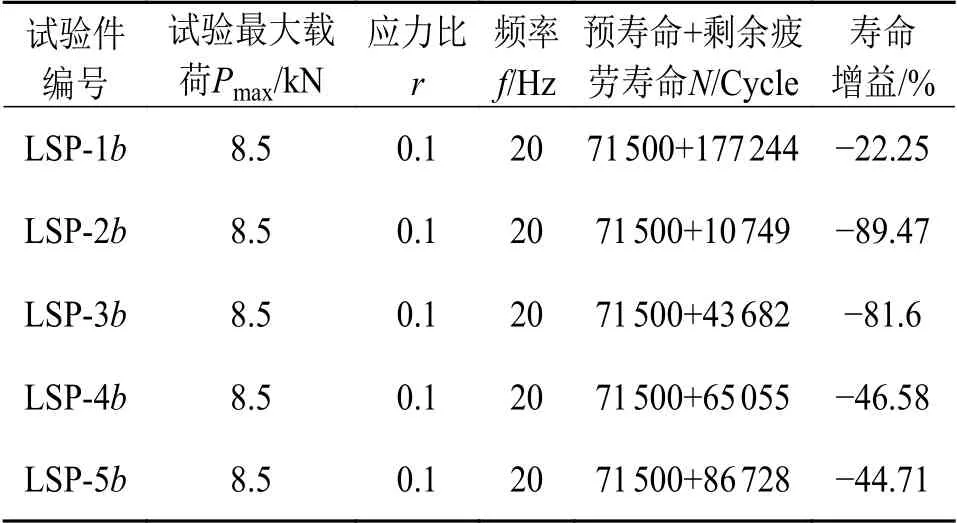

表4 强化后7075-T651铝合金板材的疲劳试验结果(强化区域b)

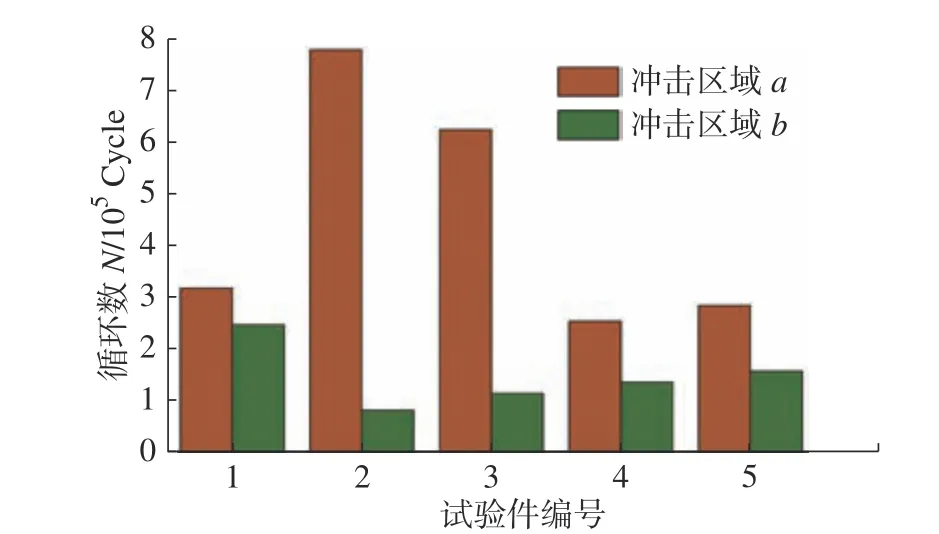

对两种不同冲击区域的结果采用成对法比较,对比结果如图5所示。

图5 两种冲击方法疲劳寿命对比

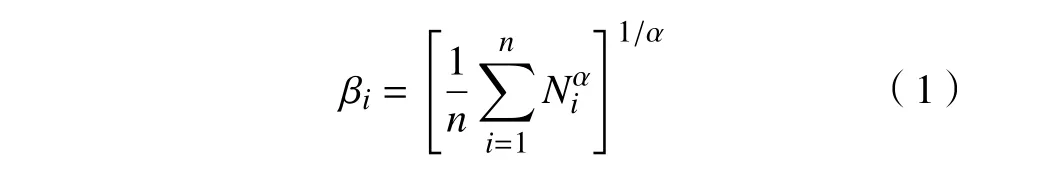

根据威布尔分布求出各组板材疲劳试验的特征寿命

式中α 为形状参数,对于铝合金取值为4[21]。

由此计算出未强化的铝合金的特征疲劳寿命为143217 Cycle。同理,计算出强化后(强化区域a)铝合金板材的特征疲劳寿命为575482 Cycle,强化后(强化区域b)铝合金板材的特征疲劳寿命为178046 Cycle。采用方法一对板材进行激光冲击获得的特征疲劳寿命是方法二的3.23倍。

3.2 试验结果分析

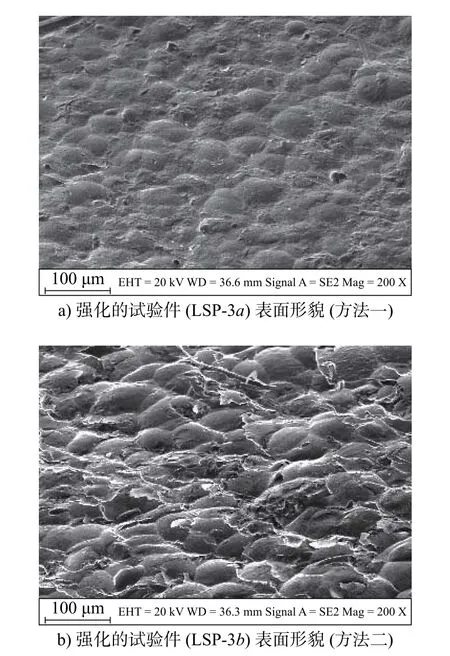

试样经激光冲击强化后表面粗糙度会发生不同程度变化[22]。采用方法一对板材进行激光冲击强化比方法二对板材进行激光冲击强化之所以可以大幅度提高铝合金板材的疲劳寿命,一个重要的原因在于采用方法一进行激光冲击强化后,板材的表面粗糙度数值较低,如图6a)所示,经测量,其表面粗糙度Ra=1.263μm。由于结构件激光冲击区域没有覆盖整个缺口,强化区域a的表面比强化区域b 更为平整,裂纹扩展的阻力大些。而采用方法二进行冲击强化后,从图6b)可以看出激光冲击后强化区域b 的表面有着许多凹凸不平的坑窝,它的表面实际上比强化区域a 的表面更为粗糙,经测量,其粗糙度Ra=2.981μm,这是导致其疲劳寿命大大降低的重要原因。

图6 7075-T651铝合金试件表面形貌

在两次激光冲击强化过程中,强化区域a的板材缺口边缘,激光束沿着边缘冲击一次即可完成,激光光斑的搭接率50%。而在强化区域b情况下,需要设定冲击路径,此过程中激光束光斑会相互重叠,光斑的搭接率较低,为30%,造成表面冲击凹凸不平,在材料内部产生损伤,从而降低了疲劳寿命。由此可以得出强化区域b的板材疲劳寿命没有增加的原因之一是没有合理设置强化工艺参数。

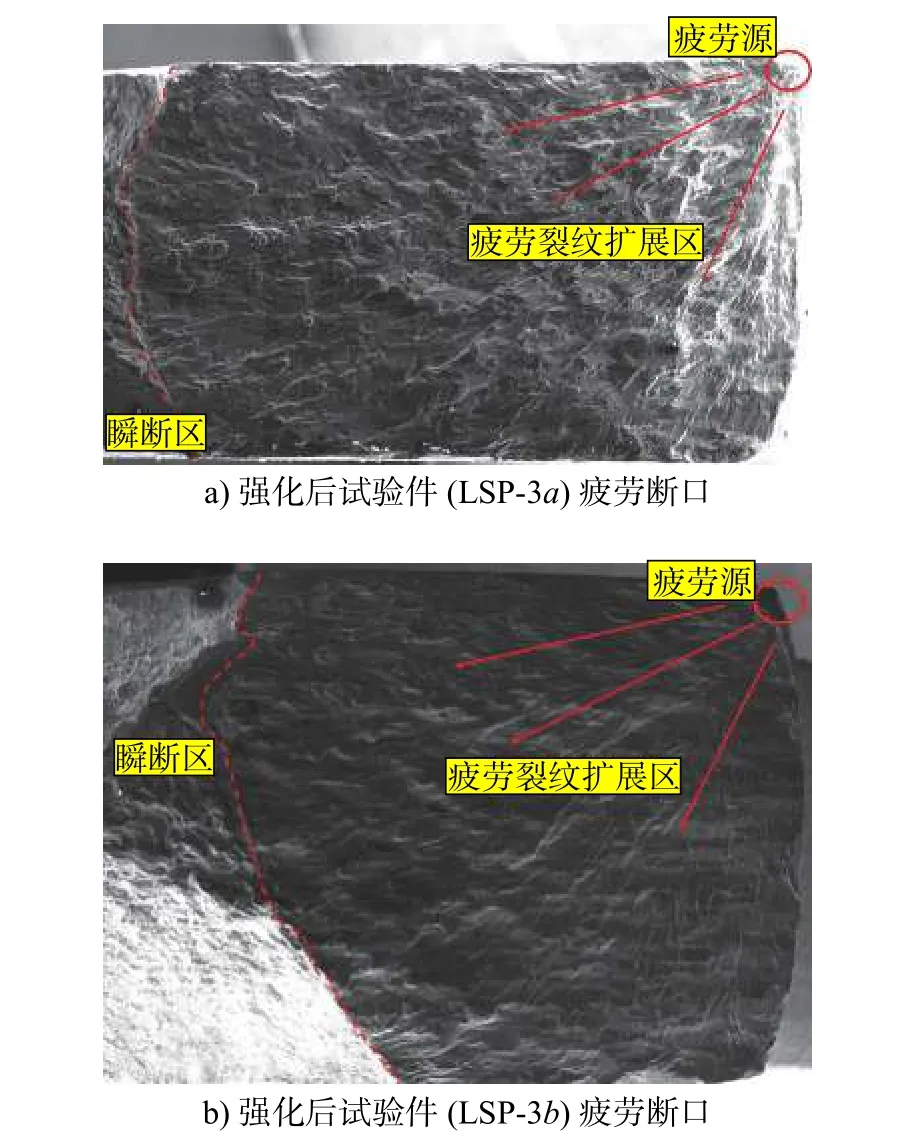

疲劳寿命主要影响因素为疲劳源及疲劳扩展区域的大小。对比两种疲劳试验后的板材断口,经分析可知,两种冲击方法形成的裂纹扩展区域微观形貌都有解理特征,第1种方法强化后,存在更多晶粒的解理面,如图7a)所示,解理阶较为光滑,表面更加光亮,裂纹扩展的时间更长,从而具有更长的疲劳寿命。第2种方法强化后,表面较暗,解理阶较粗糙,如图7b)所示,裂纹扩展时间较短,导致疲劳寿命缩短。

图7 7075-T651铝合金板材疲劳断口

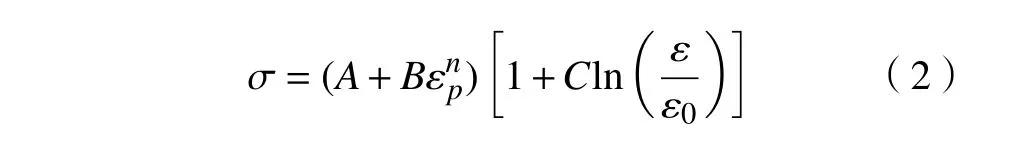

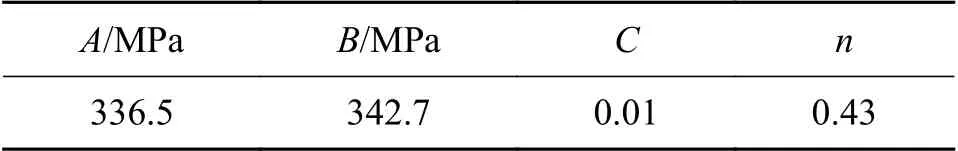

4 仿真分析

式中: σ为Von Mises流动应力; εp为等效塑性应变;ε为塑性应变率; ε0为参考应变率;A为屈服强度;B为硬化模量;n为硬化指数;C 为应变率敏感系数。

7075-T7651材料Johnson-Cook 模型参数如表5所示。

表5 7075-T7651材料Johnson-Cook 模型参数[24]

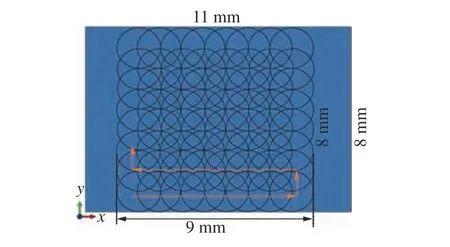

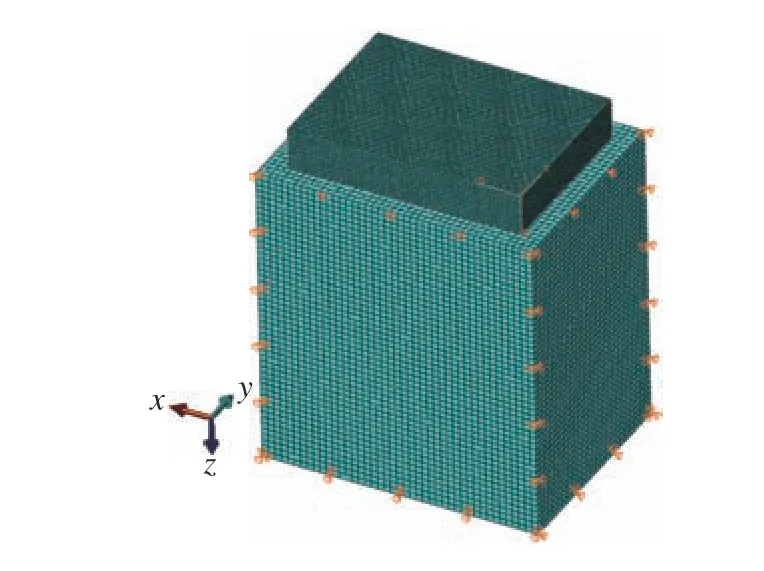

使用ABAQUS有限元分析软件,建立激光冲击模型,设定光斑为圆形光斑,直径2 mm,搭接率50%,如图8所示。冲击压力波脉宽30 ns,峰值压力分别为3.4 GPa、4.5 GPa,单面冲击,模型尺寸11 mm×8 mm×2 mm 及网格如图9所示,冲击区域网格尺寸约为0.1 mm,单元类型C3D8R,单元数176000,模型放置于工作台上面,工作台的尺寸为13 mm×10 mm×15 mm,模型与工件之间的相互作用为面-面接触,属性为无摩擦、硬接触。边界条件:约束工件x,y,z 这3个方向的位移。

图8 激光冲击路径及光斑搭接率

图9 有限元模型边界及网格划分

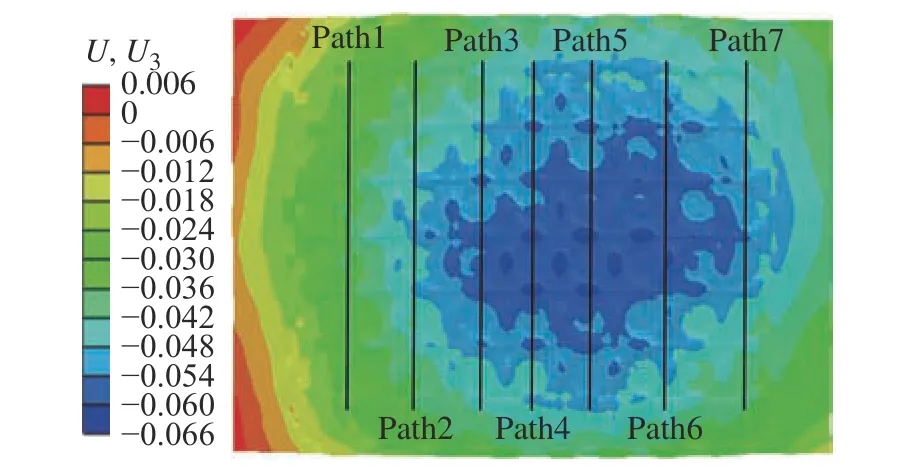

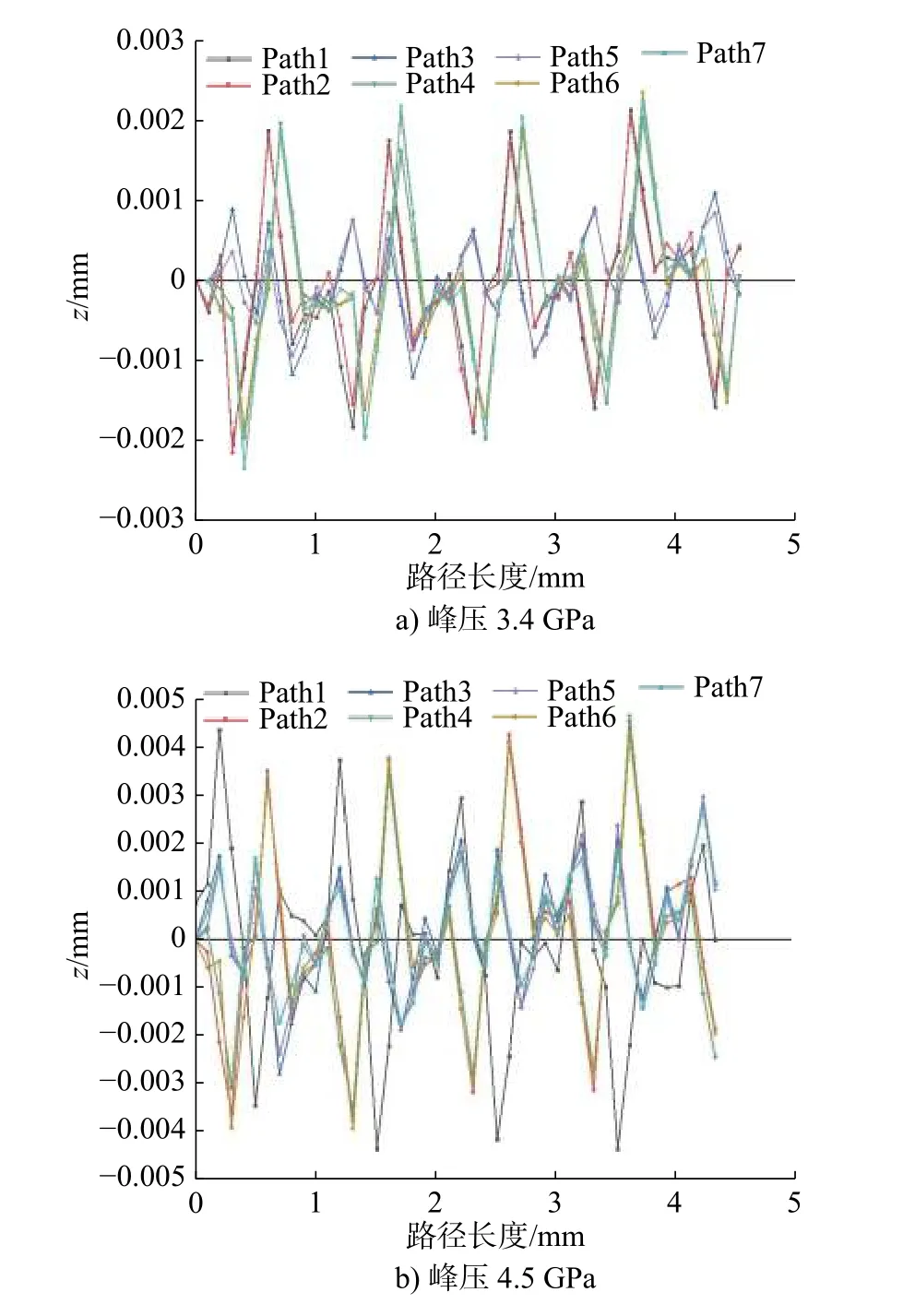

通过提取7条不同Path 路径(如图10所示)上单元节点U3方向(即z 方向)的位移来计算粗糙度。两种不同冲击能量造成的表面节点位移变化如图11所示。

图10 不同Path 路径

图11 不同峰值压力下粗糙度

通过计算得出3.4 GPa 峰值压力引起的平均粗糙度Ra=1.42μm,与实际测量的结果误差为7.1%,4.5 GPa 峰值压力引起的粗糙度Ra=3.21μm,与实际测量的结果误差为11.1%。

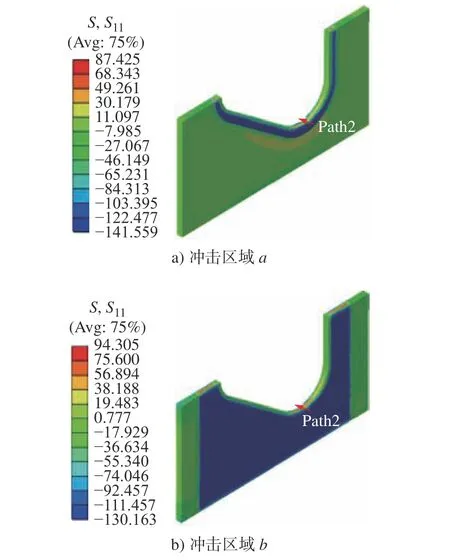

由此可见,采用不同的激光峰值压力进行冲击会对表面的粗糙度造成不同程度的影响,峰值压力越大,造成的表面粗糙度越大,大大降低表面质量。除了表面粗糙度对疲劳寿命有影响以外,激光冲击在材料内部形成的残余应力的分布也会对疲劳寿命产生重要影响。由于激光冲击强化过程较为复杂,影响条件很多,若对激光冲击过程进行仿真模拟,较为困难,因此在这里采用一种简化的方法分析强化结果。本文所用工件双面都进行了激光冲击,而激光冲击后在工件两个表面形成残余压应力,中间形成了残余拉应力。因此在工件两个表面直接施加一个预应力,所施加的预应力影响层深度为0.4 mm, σx=-200 MPa, σy= -190 MPa,自平衡后,在表面形成残余压应力,内部形成残余拉应力,应力提取路径Path2,如图12a)和图12b)所示。

图12 激光冲击数值模拟应力云图

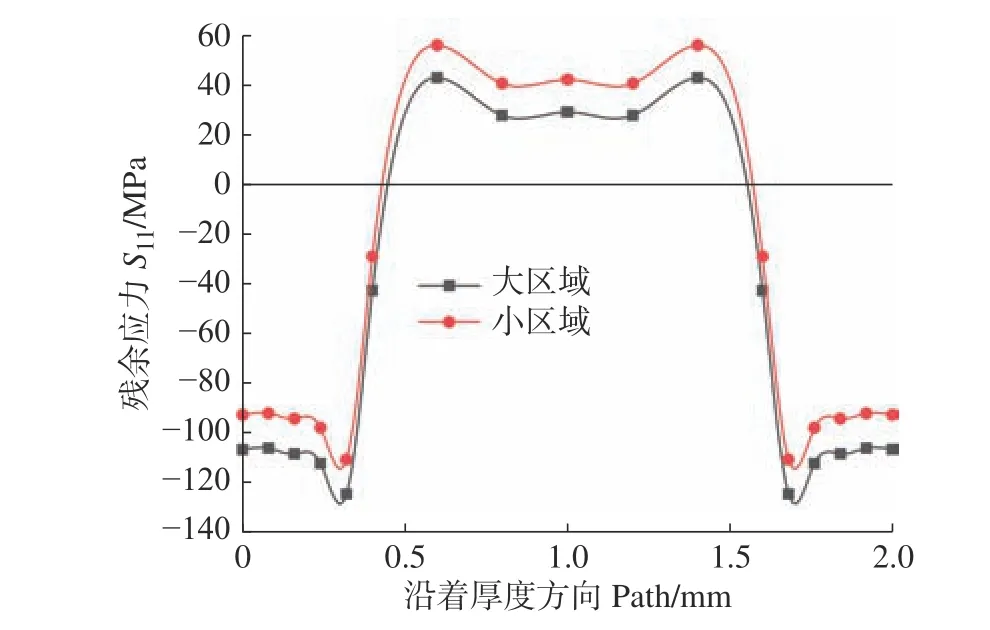

从图13可以看出,当冲击区域为小区域时,最大的残余压应力为-110.5 MPa,而冲击区域为大区域时,产生的残余压应力为-124.5 MPa,相比小区域冲击,小了14 MPa。在工件中间,小区域的冲击产生的最大残余拉应力43 MPa,大区域冲击产生的最大残余拉应力为56.1 MPa,相比小区域冲击大了13.1 MPa。在外加循环载荷作用下,大区域中间拉应力更大,容易成为疲劳薄弱部位,因此大区域冲击后试验件的疲劳寿命大大降低。

图13 沿着厚度方向应力分布

5 结论

本文采用激光冲击强化技术对7075-T651铝合金板材缺口进行强化,对板材进行了等幅疲劳试验以及仿真分析,结论如下:

1)采用第一种激光冲击方法强化后,板材缺口处的表面粗糙度值降低,结构的疲劳寿命大幅提升。但采用第二种激光冲击强化方式,由于强化工艺参数不合理,给结构造成较多的损伤,未能有效提高结构的疲劳寿命。

2)通过ABAQUS软件模拟激光冲击强化过程,发现峰值压力越大造成的粗糙度数值越大,导致表面质量降低。

3)建立激光冲击的简化模型,揭示了采用方法二(即大区域冲击)板材疲劳寿命缩短的原因。板材在冲击后,中间形成较大的残余拉应力区,成为疲劳薄弱部位。

4) 对于缺口结构,只有合理设置激光冲击参数以及合理的强化区域,才能够有效提高结构的疲劳寿命。