大载荷金属橡胶减振器优化设计

2022-02-13曹艳状郝慧荣张慧杰周冬杨子明

曹艳状,郝慧荣,张慧杰,周冬,杨子明

(内蒙古工业大学能源与动力工程学院,呼和浩特 010000)

金属橡胶减振器是矿区运载卡车重要减振装置,能有效的减缓运载卡车在矿区崎岖路段车厢对车架的冲击力,减轻矿区恶劣环境对矿车悬架的损伤,同时避免驾驶人员因车厢矿物对车架冲击时带来的不适感。在矿区卡车减振中金属橡胶减振器相比于普通橡胶减振器具有明显的优势,金属橡胶具有不蒸发,不惧高温和低温,不怕空间辐射和粒子撞击,选择不同的金属还可以耐腐蚀环境,且无老化的可能,是传统橡胶的最佳替代品[1-2]。金属橡胶减振器不仅仅应用于矿区卡车减振方向,在桥梁、建筑、铁路等方面都有广泛的应用[3-4]。

赵象润等[5]提出采用金属橡胶隔振器抑制分离螺母内活塞撞击所激起的冲击响应,对于火工作动装置的缓冲设计提供了一种可行的方法。余慧杰和张升[6]研究并设计一种双层金属橡胶非线性隔振器,用平均法求解该力学模型的绝对位移传递率曲线并用数值仿真进行验证。杜骞和夏修身[7]针对一种金属橡胶支座,研究其剪切性能。进行3种压应力下的拟静力试验,分析竖向压力和水平剪切变形对支座剪切性能的影响。宋文轩等[8]研究了金属橡胶减振结构及同轴两反空间相机的随机振动响应,研制出串联金属橡胶减振结构,建立空间相机的有限元模型并进行模态分析和随机振动响应分析。闫旭雯等[9]已建立的金属橡胶材料应变硬化特性的折线本构模型,为下一步设计不同金属橡胶阻尼器特征参数,分析的特征参数对安装耗能器结构的地震反应及损伤的影响规律奠定基础。薛新等[10]提出了一种新型的适用于黏弹性阻尼材料的宏观唯象力学模型,结果表明该模型可将具有非线性特性的金属橡胶系统进行降阶处理,提高金属橡胶力学模型的预测效率,并能很好地描述金属橡胶的迟滞力学行为。Huang 等[11]研究了砂浆密度和不同工况油脂润滑条件下对金属橡胶摩擦性能的影响。结果表明在稳定微动磨损阶段,金属橡胶的磨损深度随着负载和速度的增加而增加。Zou 等[12]研究了金属橡胶在高应变率下的动态力学响应。结果表明金属橡胶具有优异的吸能力和抗冲击性能。Zhao等[13]提出了金属橡胶阻尼器相关的损伤指数公式,并对其进行了失效模式的量化,最终确定了荷载作用下目标结构的破坏机理。Ma 等[14]提出了一种具有能量吸收和动态特性可调的机械材料。结果表明在张拉整体结构中引入金属橡胶能够显著提高结构的能量吸收,降低整体结构的刚度。Yang 等[15]研究了热处理和孔隙率对试样压缩和拉伸性能的影响,结果表明金属橡胶材料在高温环境下具有良好的力学性能,有效解决了普通橡胶在正常工作条件下易老化和失效的问题。文献[16-17]分析了金属橡胶典型的细观结构特征、螺旋卷压缩变形的空间形态和接触方式,参考变长曲梁的微观单元和曲梁间的相互接触作用模型,建立了金属橡胶的迟滞特性本构模型。

随着近些年来的发展,金属橡胶减振器的应用也越来越广泛了,涉及的领域也逐渐增多[18-19]。因此对金属减振器进行优化设计,提高金属橡胶减振器的隔振性能及使用寿命具有重要的意义。本文通过理论分析和模拟仿真对金属橡胶减振器进行优化设计,并通过实验测试来检验优化的可行性。

1 减振器优化流程及失效分析

1.1 金属橡胶减振器优化流程

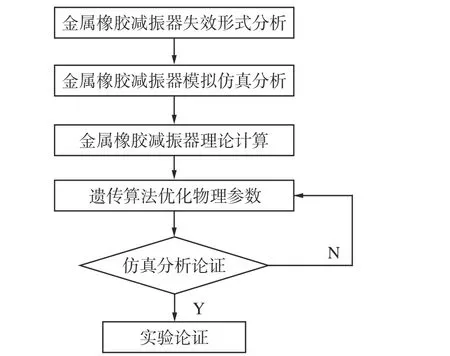

对金属橡胶减振器的优化主要以金属橡胶减振器的失效原因为起点,分析失效形式并通过仿真,分析出金属橡胶减振器的形变量、等效应力等物理参数,以及分析金属橡胶减振器的整体受力情况,并绘制出位移-荷载滞回曲线。根据金属橡胶减振器的失效原因,得到需要优化的物理参数,通过遗传算法对金属橡胶减振器进行整体的优化,优化后的模型进行仿真分析论证,利用实验进行最终论证优化的可行性。金属橡胶减振器优化流程如图1所示。

图1 金属橡胶减振器优化流程图

1.2 金属橡胶减振器失效现状

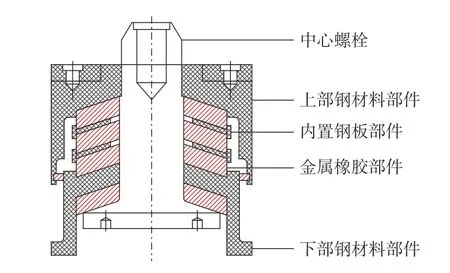

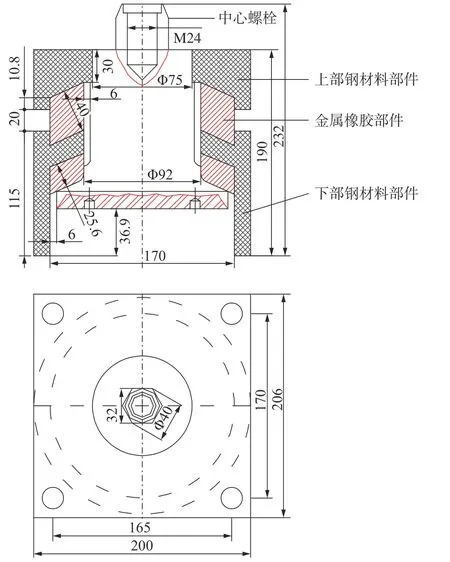

金属橡胶减振器相比较于普通橡胶减振器具有更好的承压能力、抗剪切能力、耐高温及耐低温能力。矿区运载卡车的金属橡胶减振器主要由中心螺栓、金属橡胶部件、上部钢材料部件及下部钢材料部件组成(图2),为提高金属橡胶减振器的稳定性可在金属橡胶部件中间加入内置钢板部件。金属橡胶部件是金属橡胶减振器最主要的减振部件,中心螺栓与内置钢板部件对金属橡胶部件起到约束作用,使金属橡胶部件在承受大的压力时产生一定规律的膨胀变形。上部及下部钢材料部件是金属橡胶减振器的“外骨骼”对内部部件起到保护作用,避免外部因素造成内部部件的物理损伤。

图2 金属橡胶减振器结构图

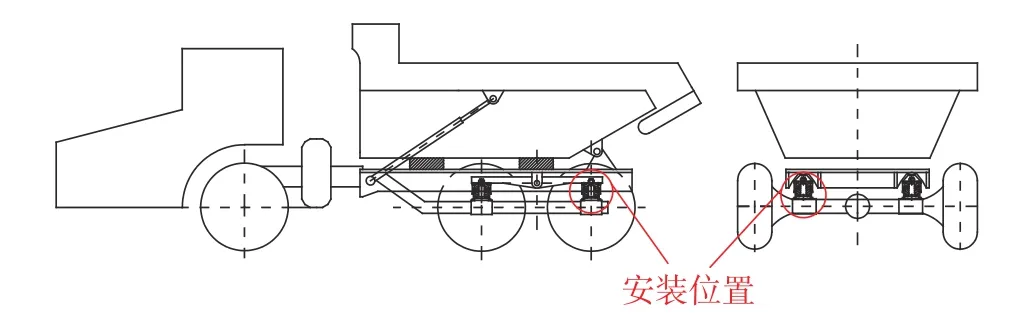

金属橡胶支座主要应用于矿区运载卡车中,运载卡车共装4个减振器,分别在前桥两个和后桥两个如图3所示。

图3 金属橡胶减振器安装位置示意图

静载为车斗重量17×103kg 和额定载荷39×103kg整体称重约60×103kg,满载运行几个小时后,装于后桥右手边(站运载卡车后面观看,未拆定位底盖)的减振器芯轴在M45×3螺纹根部断裂(图4),断口成斜面,无先天缺陷。所受弯矩方向为前后弯曲。其余3件同时拆下,无任何破坏现象。根据金属橡胶支座的损坏位置可以看出,主要损坏的部件为中心螺栓,主要损坏原因是由于矿区路面存在低洼及水坑使卡车在满载行驶过程中,出现重心不稳车身左右摆动板簧部件出现较大偏移,导致上部钢材料部件的剪切应力超出中心螺栓承受上限而断裂。

图4 中心螺栓损坏位置示意图

1.3 金属橡胶支座倾斜分析

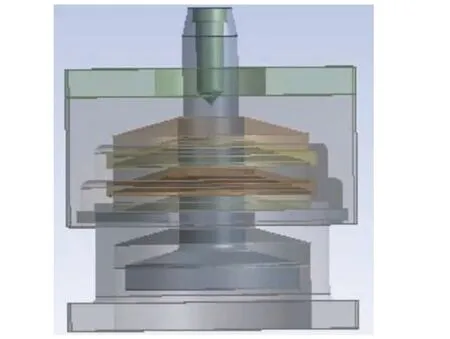

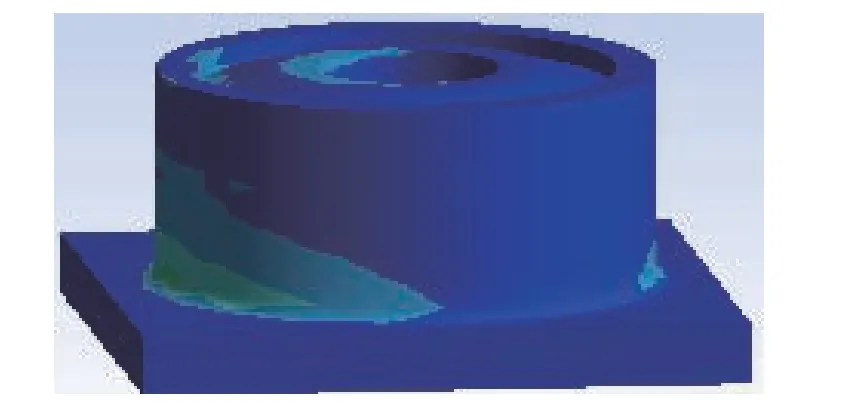

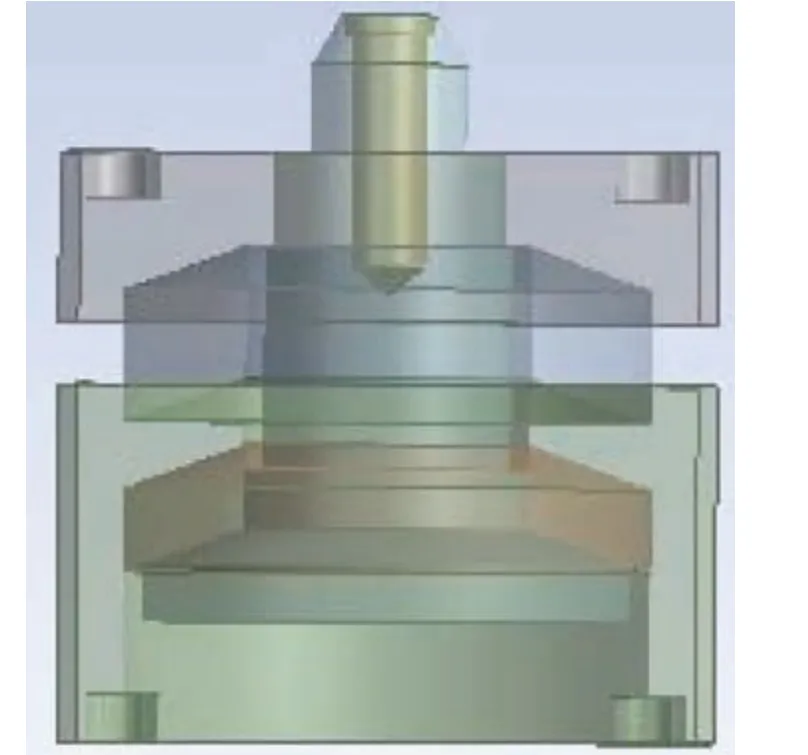

由于矿区卡车行驶过程中路况比较复杂,车身左右偏移量及金属橡胶减振器的倾斜程度较难确定,因此通过计算机软件进行模拟金属橡胶支座的工作过程,降低金属橡胶减振器的分析难度。利用计算机软件SolidWorks建立金属橡胶减振器的三维模型如图5所示。

图5 金属橡胶支座模型图

将金属橡胶减振器模型导入计算软件ANSYS Workbench 中的Static Structural 模块进行静力学分析。通过对金属橡胶减振器模型施加一定的倾斜作用力及施加固定约束,来分析减振器的倾斜形变能力。将施加力的角度由与底面垂直方向逐渐倾斜来分析金属橡胶减振器的形变情况。

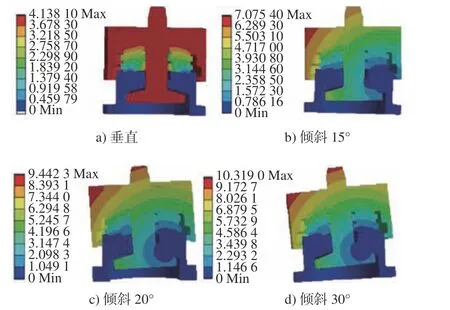

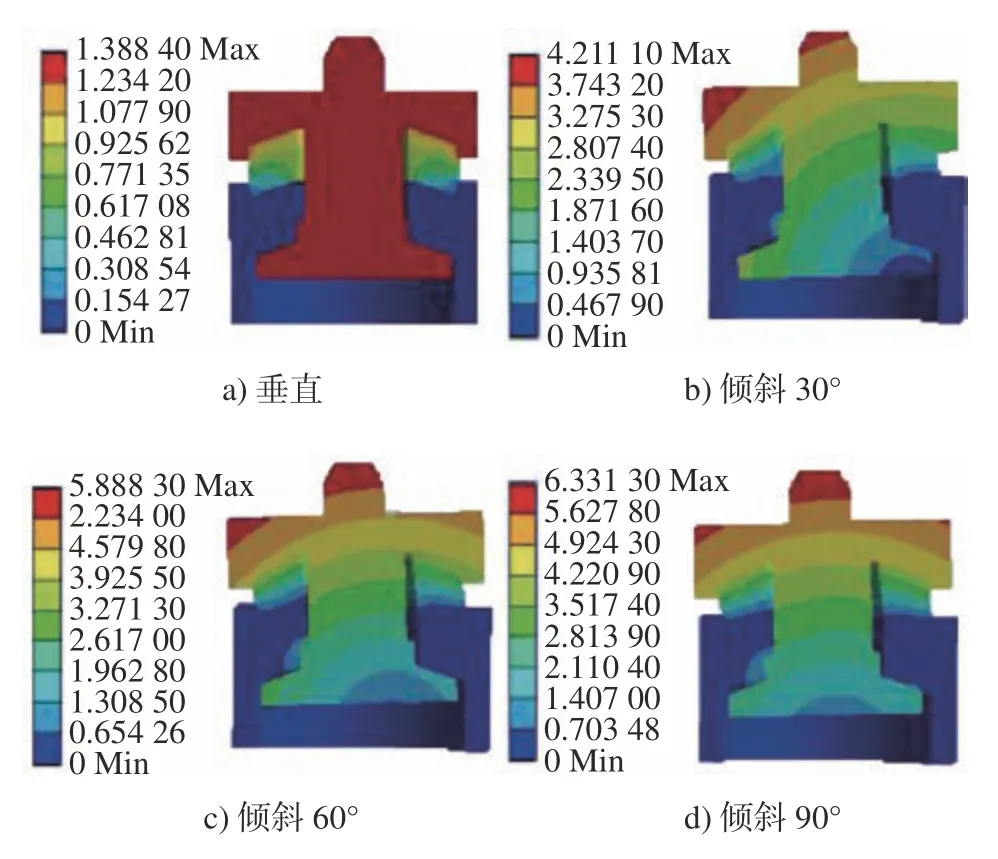

由图6金属橡胶减振器变形图中随着施加荷载的力倾斜程度变大,金属橡胶减振器的形变量越大。当倾斜角度达到30°时,金属橡胶减振器趋于倾斜的极限位置,上部钢材料部件与下部钢材料部件即将发生脱离。一旦发生脱离会使金属橡胶减振器部件错位而失效,当车身恢复竖直状态,若上部钢材料部件无法恢复到原结构状态,上部荷载会对部件进行挤压,导致上部钢材料部件彻底损坏。

图6 金属橡胶减振器变形图

1.4 金属橡胶减振器模拟分析

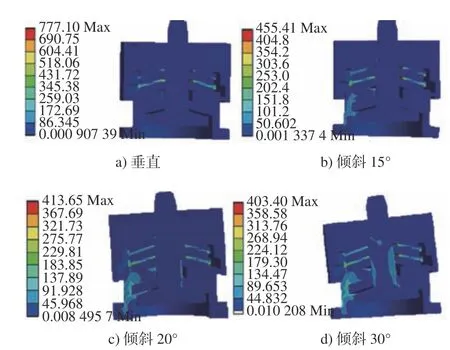

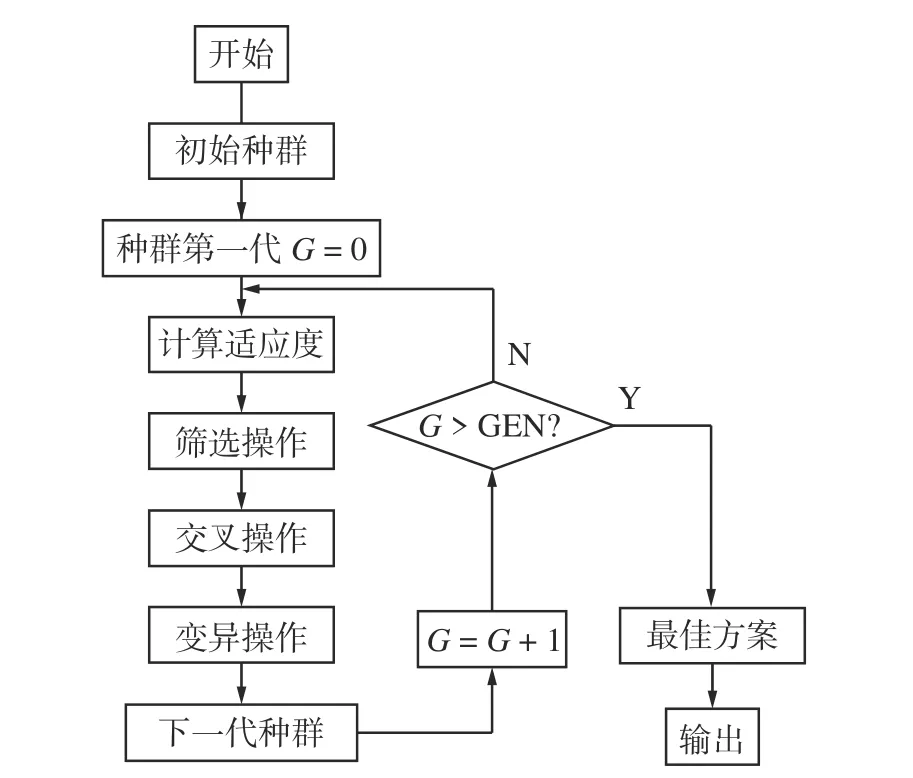

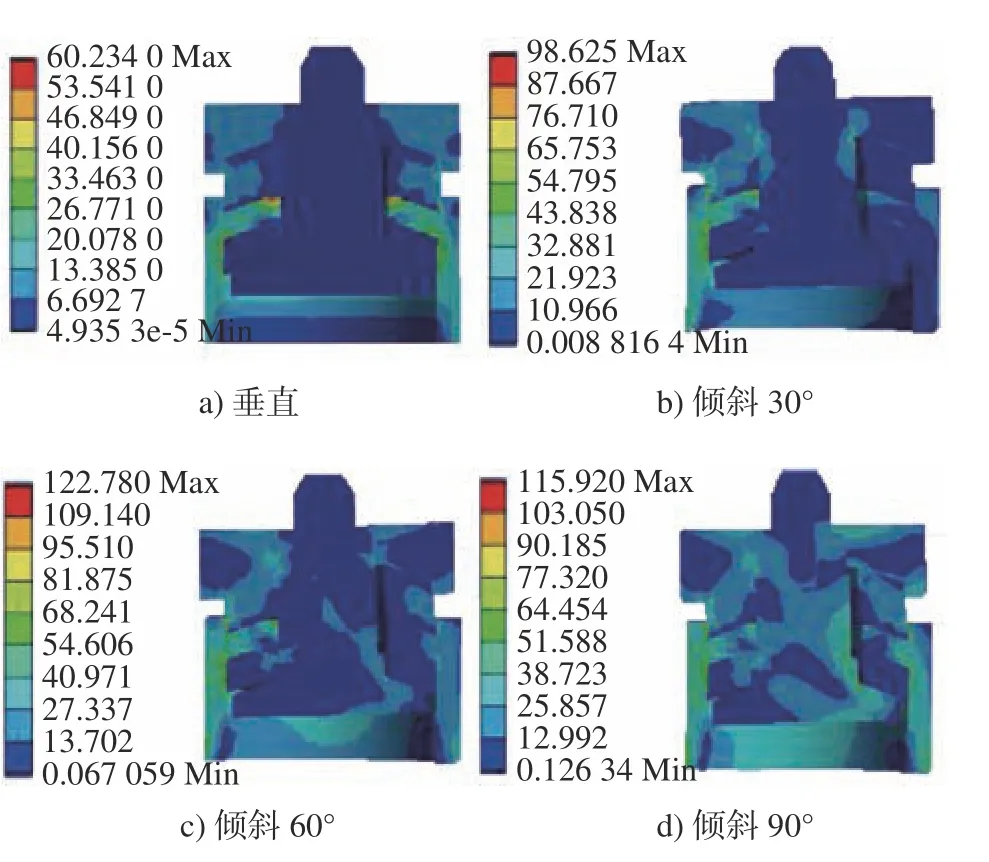

当进行金属橡胶减振器荷载倾斜程度模拟分析时,金属橡胶减振器存在整体的等效应力过大(图7),金属橡胶减振器的等效应力越大,减振器在工作时所承受的工作压力越大,减振器的使用寿命也会相应缩短。

图7 金属橡胶减振器等效应力图

在图7中金属橡胶减振器的等效应力随倾斜角度的增大而减小,但最大等效应力主要集中在内置钢板部件中,若内置部件因应力过大而损坏,会直接导致金属橡胶减振器因减振能力降低从而失效。

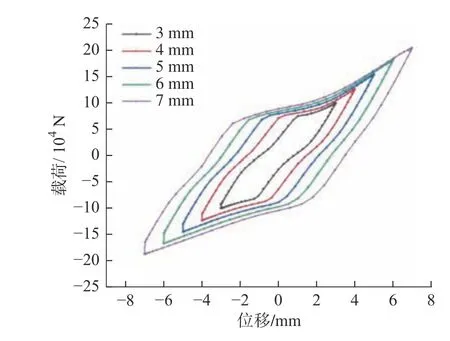

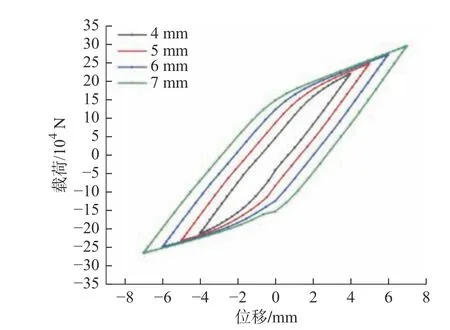

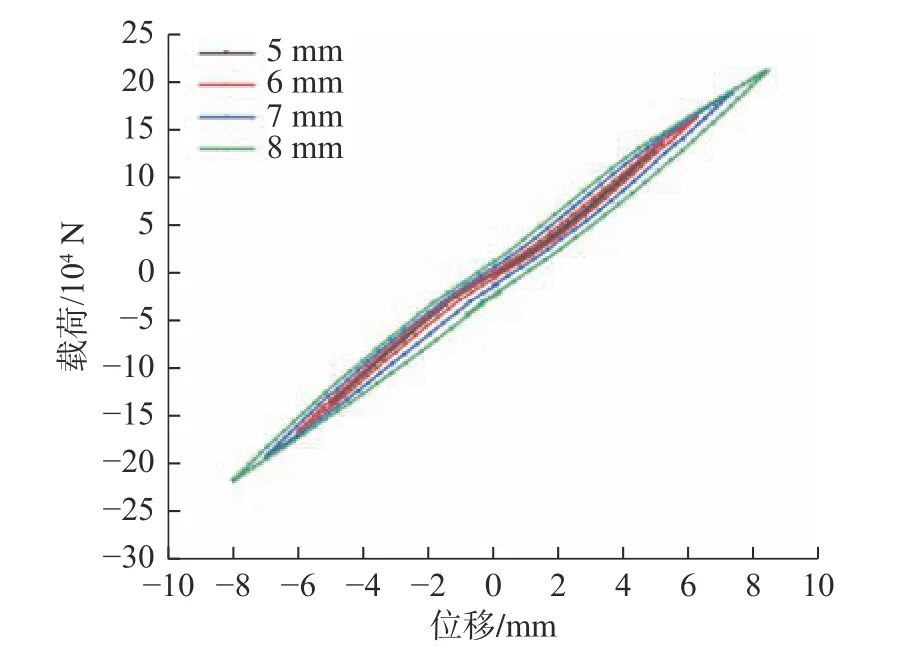

在Static Structural 模块中对金属橡胶减振器进行荷载-位移滞回曲线模拟测试来检测减振器的减振能力。在金属橡胶减振器垂直方向施加3 mm-7 mm-2 Hz 范围内的位移并绘出金属橡胶减振器垂直荷载-位移只会曲线,在减振器水平方向施加5 mm-8 mm-2 Hz 范围内的位移并绘出水平荷载-位移滞回曲线。图8中滞回曲线呈现“弓形”,但随着位移的增大,滞回曲线趋于“梭形”。从图8中还可以看出减振器的滞回曲线轮廓并不平滑,说明减振器还有一定的改进空间。图9中滞回曲线呈现“反S形”,说明金属橡胶减振器在水平方向存在一定的滑移现象,随着位移的增大滞回曲线面积增加幅度不大,与垂直方向相比水平方向的耗能能力略小。

图8 金属橡胶减振器垂直方向载荷-位移滞回曲线

图9 金属橡胶减振器水平方向载荷-位移滞回曲线

2 金属橡胶减振器优化理论分析

2.1 中心螺栓理论分析

中心螺栓是金属橡胶减振器各个部件重要的连接部分,一旦发生损坏金属橡胶支座则无法起到运载卡车减振的效果。在金属橡胶减振器中心螺栓在承受弯矩,中间拉链只起拉伸作用,金属橡胶减振器因金属橡胶是一个独立的零件,减振器所承受的弯矩直接作用于中心螺栓上,当螺栓所承受的力超出极限,中心螺栓将发生断裂。

中心螺栓的承受应力能力与抗拉强度σb、屈服强度σs、延伸率δ 及断面收缩率ψ 有关。

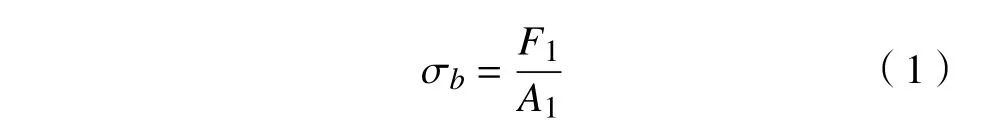

中心螺栓抗拉强度为

式中:F1为试件抗拉实验测得的最大拉力;A1为芯样试件抗拉破坏截面面积。

中心螺栓屈服强度为

式中:Fe为屈服时的恒定力;S0为原横截面积。

中心螺栓延伸率为

式中:ΔL为试样拉伸断裂后标距段的总变形;L为原标距长度。

中心螺栓断面收缩率为

式中: S1为 试件原始截面积; S2为试件拉断后颈缩处的截面积。

在金属橡胶减振器的中心螺栓部件中,芯轴材料为65 Mn,采用热处理321 HB(HRC34)后,测出中心螺栓的抗拉强度σb=1 000 MPa,屈服强度σs=800 MPa,延伸率δ10≥8,断面收缩率ψ≥30。

中心螺栓的抗弯截面系数为

式中:D 为螺栓外直径;d 为螺栓内直径。

断裂处的弯矩为

式中:F 为剪切应力;L断裂点与剪切应力点的距离。

中心螺栓在断裂处的弯应力σ 为

金属橡胶减振器最大的剪切应力Fmax=13×103kg,通过图3可以看出螺栓断裂处距螺栓上部受力点52.5 mm,由式(5)及式(6)可以得到断裂处的弯矩M=6 825 Nm,抗弯截面系数W=6 818 mm3。

2.2 金属橡胶减振器理论分析

金属橡胶减振器的承压范围主要由金属橡胶减振器的等效刚度的大小来决定,等效刚度过小金属橡胶减振器会因车斗载荷过大而损坏,等效刚度过大金属橡胶减振器无法发挥对荷载压力的缓冲作用。金属橡胶减振器的等效阻尼大小是金属橡胶减振器耗能能力大小的重要参考依据,等效阻尼可以消耗部分荷载产生的冲击能量,对保护车架减小振动造成的损伤也起到了一定的作用。

金属橡胶减振器的水平刚度KH及垂直刚度KV分别为:

式中:G 为水平压缩弹性模量;A为支座有效截面面积;n为内部橡胶层数;tR为单层内部橡胶厚度;EC为修正的压缩弹性模量。

式中:Eap为表观弹性模量;E∞为体积弹性模量。

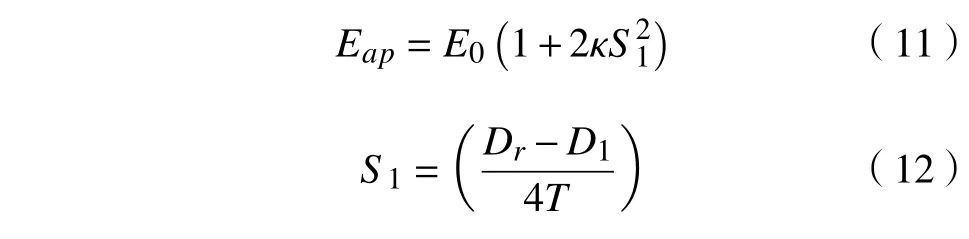

式中:E0为弹性模量;κ 为弹性模量修正系数;S1为第一形状系数;Dr橡胶层直径;D1为橡胶层内径。

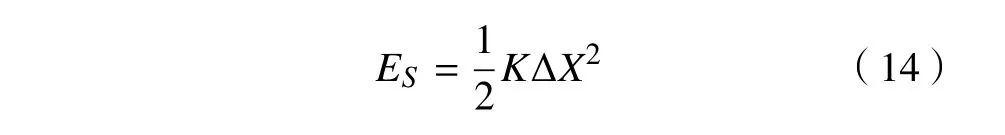

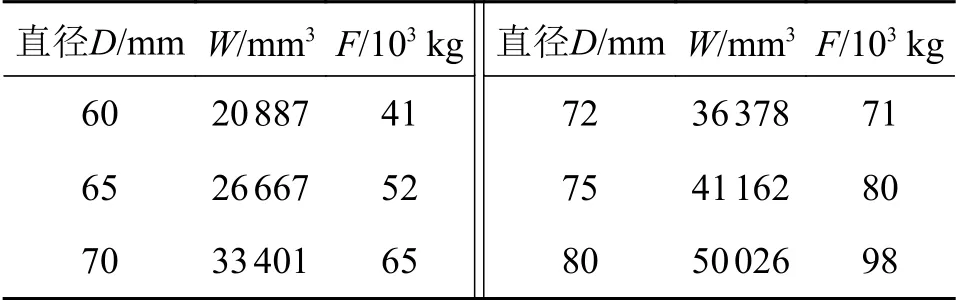

金属橡胶减振器的等效阻尼系数为

式中:EDS为滞回曲线面积;ES为弹性势能。

式中:K 为金属橡胶减振器的等效刚度;ΔX 为支座形变量。

通过上述计算式及图8 金属橡胶减振器荷载-位移滞回曲线可计算出金属橡胶减振器的水平等效刚度KH=16953.9 N/mm、垂直等效刚度KV=307430 N/mm、水平等效阻尼系数CH=0.11及垂直等效阻尼系数CV= 0.20。

2.3 金属橡胶减振器优化设计

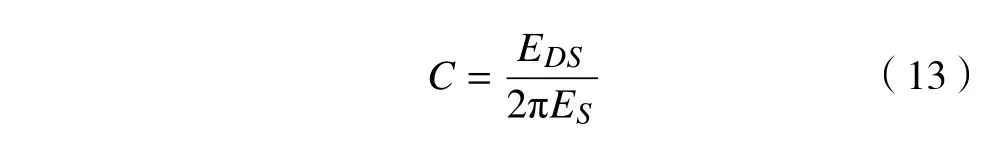

金属橡胶减振器在弯矩作用下,上端的3块金属橡胶和下面的金属橡胶逐渐被压缩所承载的力也会反作用在轴上成为支点(图4)。一旦弯力超过中心螺栓极限也会断裂,这个薄弱点在芯轴和上端金属橡胶最先接触的部位,即在M45×3螺纹根部。如果不采用螺纹连接,也会在金属橡胶最顶的部位断裂。通过对距中心螺栓底部30 mm 处不同直径的抗弯截面系数和承载力如表1所示,为中心螺栓优化做参考。

表1 不同直径位置的抗弯截面系数和承载力

金属橡胶减振器下部钢材料部件是减振器与车架相连接的重要部件,然而在进行金属橡胶支座模拟分析时发现,在减振器因车身左右摆动受到水平剪切力时,减振器底部部分位置承受的等效应力明显高于其他部分(图10)。若长时间承受较高的等效应力,会导致下部钢材料部件底部出现裂痕,甚至断裂。因此在进向减振器优化时,必须对下部钢材料部件进行改进。

图10 下部钢材料部件受力图

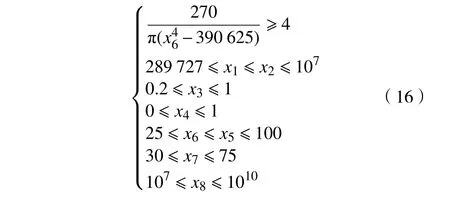

针对金属橡胶减振器优化采用遗传算法(Genetic algorithm),该算法可以直接对结构对象进行操作,不存在求导和函数连续性的限定;具有内在的隐并行性和更好的全局寻优能力;采用概率化的寻优方法,不需要确定的规则就能自动获取和指导优化的搜索空间,自适应地调整搜索方向。

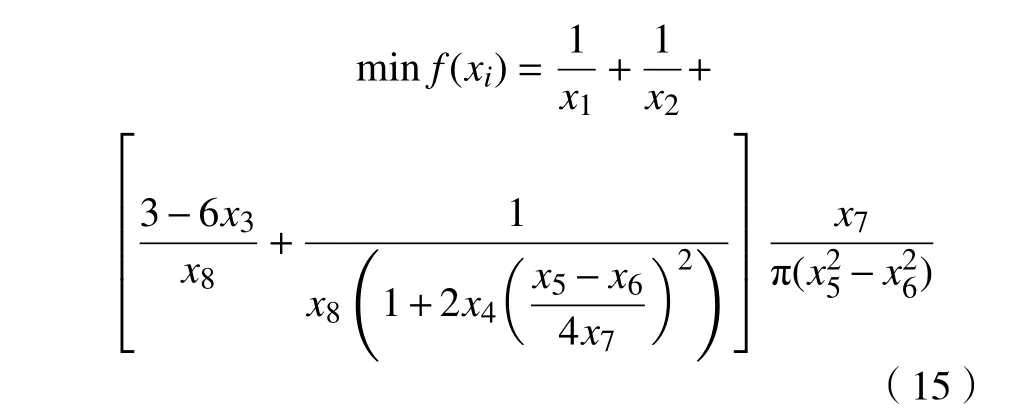

金属橡胶减振器等效的数学模型为

式中:m in f(xi)为金属橡胶减振器的最大刚度值的倒数; x1、x2、 x3、 x4、 x5、 x6、 x7、 x8均为金属橡胶减振器相应的物理参数。

金属橡胶减振器等效的数学模型对应的约束条件:

通过计算机软件MATLAB中的Optimization模块中的ga-Genetic algothm 函数对金属橡胶减振器进行优化,设置迭代次数N=90,遗传算法优化中ga 函数工作流程如图11所示。

图11 ga 函数工作流程图

在采用遗传算法优化相应参数后,对应优化后的参数绘制出平面图,利用计算机软件SolidWorks建立三维模型,并通过软件ANSYSWorkbench 中的Static Structural 模块进行静力学分析。

3 优化后金属橡胶减振器模拟分析

3.1 金属橡胶减振器优化模型

为增加金属橡胶减振器水平方向抗剪切能力,优化后的金属橡胶减振器对中心螺栓部件进行了加粗如图12所示,同时芯轴材料改为42CrMo,其机械性能:调制硬度≥280 HB,抗拉强度σb=1 080 MPa,屈服强度σs=930 MPa,延伸率δ5≥12,断面收缩率ψ≥45。

图12 金属橡胶减振器优化平面图

在采用遗传算法(Genetic algorithm)进行金属橡胶减振器的参数优化时,内置钢板部件对金属橡胶部件的约束这作用并不明显,金属橡胶部件存在金属的特性,在承载较大荷载时不会产生很大的挤压变形。图12中上下钢材料部件对金属橡胶减振器进行约束,同时减振器内部预留出应对金属橡胶部件挤压变形的空间。

优化后的金属橡胶减振器取消了原金属橡胶减振器上部钢材料部件与下部钢材料部件的嵌合方式,增加了下部钢材料部件壁厚,避免因水平剪切力过大而造成下部钢材料部件底部断裂,通过对下部钢材料部件的改进,使其抗弯截面系数W=375 415 mm3,材料为45钢调质屈服强度σs=355 MPa,则最大承载F=69×103kg。同时在金属橡胶减振器在承受极限压力时,上下两钢材料部件会产生物理碰撞,对中间的金属橡胶部件产生保护作用。

3.2 减振器优化模型倾斜分析

通过图12中的金属橡胶减振器的二维图,利用计算机软件SolidWorks进行减振器的三维模型图如图13所示。

图13 减振器优化模型图

将模型导入计算机软件ANSYSWorkbench 中的Static structural 模块进行静力学分析,在减振器的上部钢材料结构施加荷载为18×103kg 的压力,压力由垂直逐渐改变到水平方向。图14为优化后的金属减振器在不同荷载倾斜角度下的变形情况,荷载的倾斜角度越大,金属橡胶隔振器变形程度越大。

图14 优化后金属橡胶减振器变形图

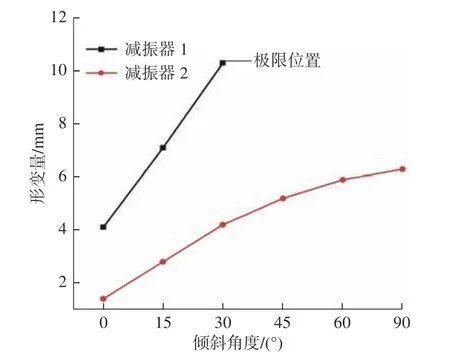

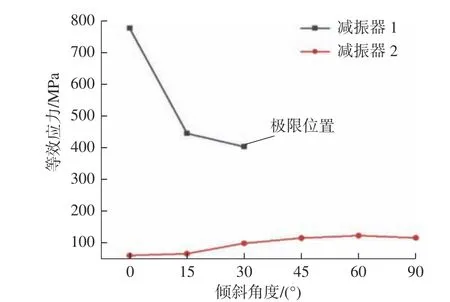

在图15中进行了减振器优化前后的对比,减振器1为原金属橡胶减振器,减振器2为优化后金属橡胶减振器。

图15 优化前后减振器变形对比图

通过图15可以看出,优化后的减振器能更好的应对矿区崎岖路面造成的倾斜荷载。相对于原金属橡胶减振器最大的承载能力为倾斜30°的压力,优化后的金属橡胶减振器应对倾斜载荷的能力有大幅度提升。优化后的减振器形变量小于原金属橡胶减振器形变量,优化后的金属橡胶减振器的抗剪切能力约是原金属橡胶减振器的2.5倍。

3.3 优化后减振器模拟分析

通过Static Structural模块进行静力学分析对优化后的减振器进行等效应力分析发现金属橡胶减振器等效应力较大的位置,主要集中在下部钢材料部件与金属橡胶接触的区域。但在没有内置钢板的情况下金属橡胶减振器的等效应力远小于原金属橡胶减振器的等效应力(图16),因此减少内置钢板部件所带来好的效果要远大于内置钢板部件工作时的效果。

图16 优化后金属橡胶减振器等效应力图

将金属橡胶减振器优化前后的等效应力进行对比,图17中可以看出减振器等效应力随着施加荷载的角度逐渐增大后又逐渐减小。减振器中等效应力的最大值的区域大部分位于下部钢材料部件与中间金属橡胶部件接触区域,同时也说明此区域产生裂痕的几率大于其他区域。但下部钢材料部件的屈服强度σs=355 MPa 远大于最大等效应力值,因此满足金属橡胶减振器的工作条件。

图17 优化前后减振器等效应力对比图

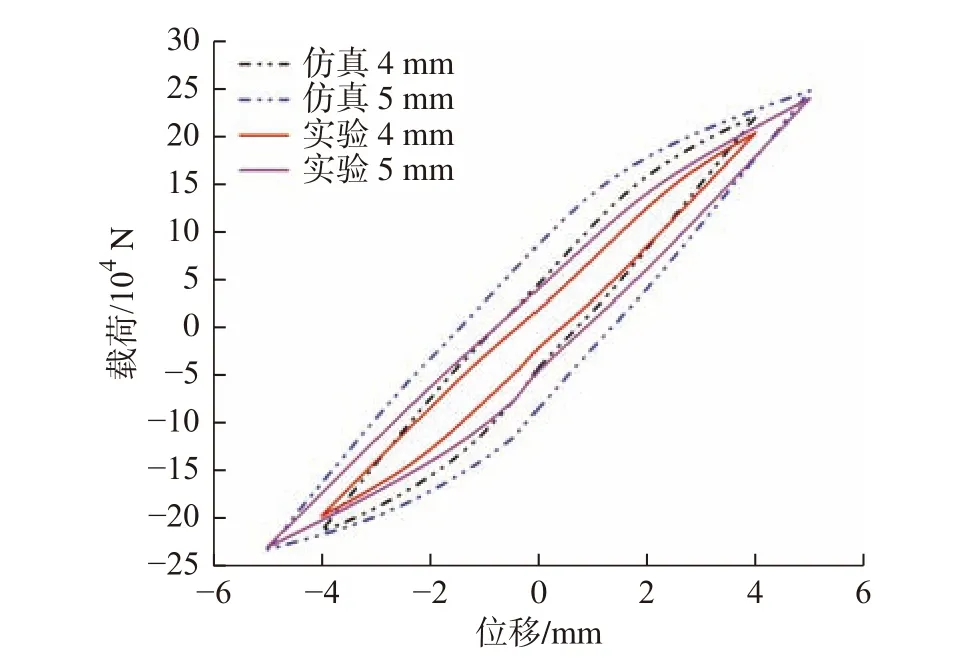

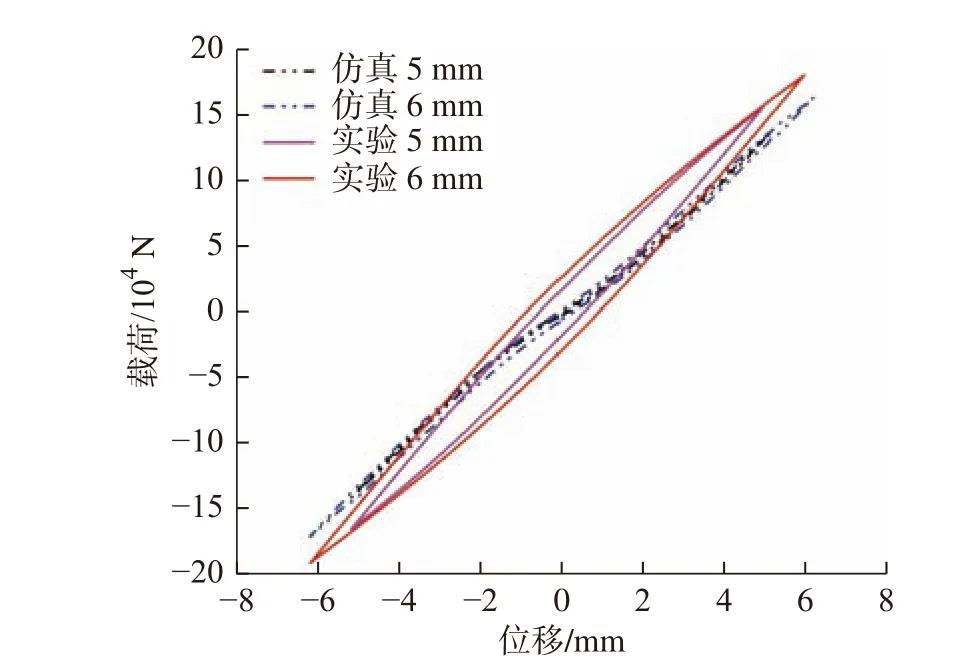

将优化好的减振器模型在Static structural 模块中通过对减振器水平方向施加5 mm-8 mm-2 Hz 范围内的位移及垂直方向施加4 mm-7 mm-2 Hz 范围内的位移,并绘制出荷载-位移滞回曲线如图18和图19所示。

图18 优化后减振器垂直方向载荷-位移滞回曲线

图19优化后减振器水平方向载荷-位移滞回曲线

图18 中滞回曲线成“梭型”,曲线较平滑,滞回环面积大,减振器耗能多,与原金属橡胶减振器相比相同位移下,优化后减振器可以承受更大的荷载,减振能力有明显的提高,图19中优化后的减振器水平方向上承受荷载的能力同样有所增加。利用减振器优化理论分析式(7)、式(8)和式(12)以及结合图18和图19滞回曲线可求出优化后减振器的水平等效刚度KH2=26 343.1 N/mm、垂直等效刚度KV2=55 452.5 N/mm、水平等效阻尼系数CH2=0.174及垂直等效阻尼系数CV2=0.29,根据优化后减振器的等效刚度和等效阻尼系数与原金属橡胶减振器的等效刚度和等效阻尼系数相比都有所提高,其中垂直方向的相关参数提高幅度最大。

4 实验

实验主要采用的设备是PLS-20材料试验机,具有精准性高,效率高的特点,能够满足实验所施加压力的需求。

力学测试系统原理图如图20所示。由工控机发出命令信号在材料试验机中对金属橡胶减振器施加以位移控制的动态加载,利用DH5922D对实验数据进行采集后传入工控机中进行储存。

图20 力学测试系统原理图

利用PLS-20材料试验机,对金属橡胶减振器进行实验测试,在测试中发现金属橡胶减振器具有良好的抗压性能。对金属橡胶减振器施加一定的位移,采集金属橡胶减振器的数据,并与模拟仿真数据进行对比。

通过金属橡胶减振器的对比图,金属橡胶减振器在抗压性能基本达到预期效果。图21中金属橡胶减振器优化后的阻尼系数小于仿真时的阻尼系数,减振器的垂直等效刚度KV3=51 230.4 N/mm,实验与仿真结果误差φ1=7.4%。图22中金属橡胶减振器实验刚度值略高于模拟仿真的结果,水平等效刚度KH3=30 146.1 N/mm。实验与仿真的误差φ2=12.6%。与图8、图9中原金属橡胶减振器的垂直等效刚度以及水平等效刚度对比发现,优化后的减振器垂直等效刚度值和水平等效刚度值均有明显的提升。优化后的减振器可以承受更大的倾斜角度,从图17可以看到相同荷载下,优化后的减振器等效应力更小,若两种减振器的等效应力相同,则需要对优化后的减振器施加更大的荷载,因此优化后的减振器能够承受更大的荷载,抗压能力得到了一定的提高。

图21 金属橡胶减振器垂直方向滞回曲线对比图

图22 金属橡胶减振器水平方向滞回曲线对比图

金属橡胶减振器在优化结果中,仿真与实验存在一定的误差,这主要与金属橡胶部件实际制作有关系,目前还无法精准制作特定刚度值的金属橡胶部件,通过后期对特定金属橡胶部件制作经验的累积,可使其误差降低。优化后的减振器实验与仿真存在一定的误差,但优化后的刚度及阻尼系数满足运载车辆工作要求,优化达到预期目标。

5 结论

利用计算机软件对金属橡胶减振器进行模拟仿真找出失效原因,通过理论分析及遗传算法对金属橡胶减振器进行整体优化设计,并进行实验验证得出结论:

1)运载车辆在崎岖路面上行驶,车身左右摆动,金属橡胶减振器受力不均导致减振器出现故障。

2)在仿真中发现金属橡胶减振器工作时,减振器的局部等效应力过大,减振器极限倾斜角度并不能满足车辆工作需求。

3)通过理论分析及遗传算法对金属橡胶减振器进行优化,使减振器的水平刚度及垂直刚度都有显著的提高。

4)在实验结果与仿真结果存在的误差,通过后期增加对金属橡胶部件制备的经验,可使误差逐渐减小。