不同骨料类型对充填体强度性能的影响及配比优化

2022-02-12黄彦森

戚 亮 李 峥 黄彦森

(1.黄河水利职业技术学院教师工作部,河南 开封 475004;2.黄河水利职业技术学院土木与交通工程学院,河南 开封 475004;3.贵州大学土木工程学院,贵州 贵阳 550025;4.贵州省岩土力学与工程安全重点实验室,贵州 贵阳 550025)

充填采矿法安全、经济、环保等优势显著,已经得到业内高度关注,逐渐成为矿山企业深部矿体回采的首选方法[1-3]。充填采矿的基本思路是将固料、水泥和水制备成具有良好强度和流动性能的胶结体,经过管道输送充填采空区,从而达到置换矿体的目的[4]。因此,充填体的强度决定着其能否顺利置换充填体,而充填体强度受骨料类型、胶结剂种类和含量等诸多因素的影响,如何有效提高充填体强度,并且降低采矿成本成为业内关注焦点[5]。目前,国内许多学者针对充填强度及配比参数设计开展了诸多的研究工作。金爱兵等[6]开展了含复合相变材料的充填体力学特性研究,指出复合相变材料的掺入能够提高充填体的强度;侯永强等[7]开展了聚丙烯纤维增强尾砂胶结充填体力学及流动性能的研究工作,认为掺入适量的纤维能够提高充填体的强度,但会对料浆的流动性能产生不利的影响;李召峰等[8]开展了不同水饱和度充填体力学性能及损伤机制研究,认为含水率的增加会对充填体的强度产生不利的影响;赵康等[9]进行了纤维增强超细尾砂充填体微观破坏机制研究,认为掺入适量的纤维能够改善充填体的内部微观结构,进而有助于提高充填体的宏观强度;胡亚飞等[10]开展了基于响应面法—满意度准则的充填体强度发展与优化分析,指出因素间的交互作用也能够对充填体强度产生显著的影响;吴凡等[11]开展了全尾砂胶凝材料配比正交试验及其充填体强度模型的研究,建立了养护龄期与其强度的双曲线函数关系,并揭示了随龄期增长强度先增加后趋于稳定的规律;侯永强等[12]研究了冲击荷载作用下全尾砂胶结充填体的能耗特征与损伤特性,认为充填体动态抗压强度、单位体积吸收能和单位质量破碎耗能随着平均应变率的增加均呈指数函数递增规律;王永岩等[13]开展了不同水泥胶结充填体的压缩性能试验研究,得出对胶结充填体抗压强度的影响程度顺序为水泥类型>龄期>灰砂比>质量浓度,以P·O 52.5 水泥作为胶结剂的充填体其强度最大,以P·S 32.5 水泥为胶结剂的充填体其强度最小;卢宏建等[14]开展了某金矿全尾砂充填材料影响因素及配比优化研究,认为尾砂级配及水泥含量对充填体强度具有显著的影响。上述成果分析充填体的强度变化特征及材料的配比参数设计具有一定的参考意义,但目前有关骨料的种类对充填体强度影响的分析较为薄弱。本研究通过分析不同骨料类型下充填体强度性能,并结合矿山的强度指标要求对充填体配比参数进行优选,为矿山充填材料参数设计提供有益参考。

1 试验材料及方案设计

本次试验采用的材料主要为全尾砂、废石、河沙及水泥,其中尾砂、废石及河沙作为充填骨料,水泥作为胶结材料。试验材料的化学成分组成见表1。

表1 试验材料的化学成分Table 1 Chemical composition of test materials %

由表1 可知:骨料间的化学成分具有一定的差异,但都主要由SiO2组成,不具备活性,能够作为充填骨料进行使用。具体的试验方案为:开展的充填体强度试验包含浓度、灰砂比、粗骨料含量和养护龄期4 个因素。浓度、灰砂比和粗骨料含量根据矿山最常用的参数上下浮动,如目前某矿山充填浓度为76%,则质量浓度设置74%、76%、78%、80%共4 个水平。根据现场使用情况,灰砂比设置1 ∶4、1 ∶6、1 ∶8和1 ∶10 共4 个水平。粗骨料含量(粗骨料等质量取代尾砂量)设置5%、10%、15%和20%共4 个水平。每组配比分别进行4、7、28 d 强度测试,每个龄期测试3个试块。试验共开展全尾砂+水泥膏体、全尾砂+河沙+水泥、全尾砂+废石+水泥的3 种类型的充填体强度试验,均采用正交试验设计。

2 试验结果与分析

2.1 全尾砂胶结充填体强度变化特征

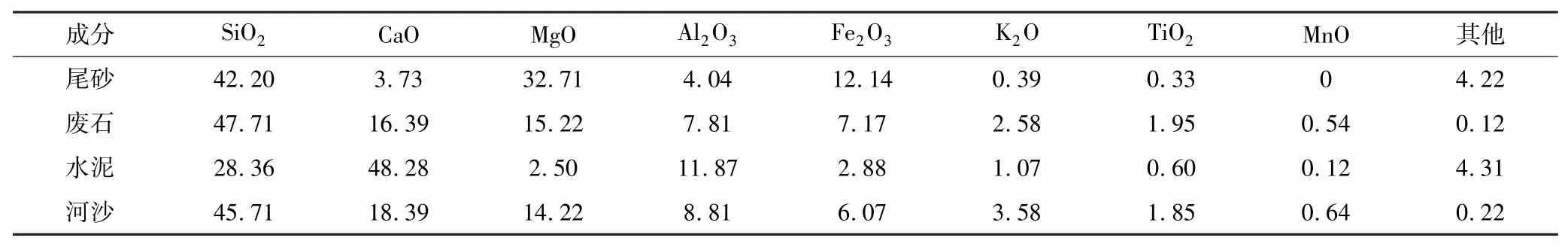

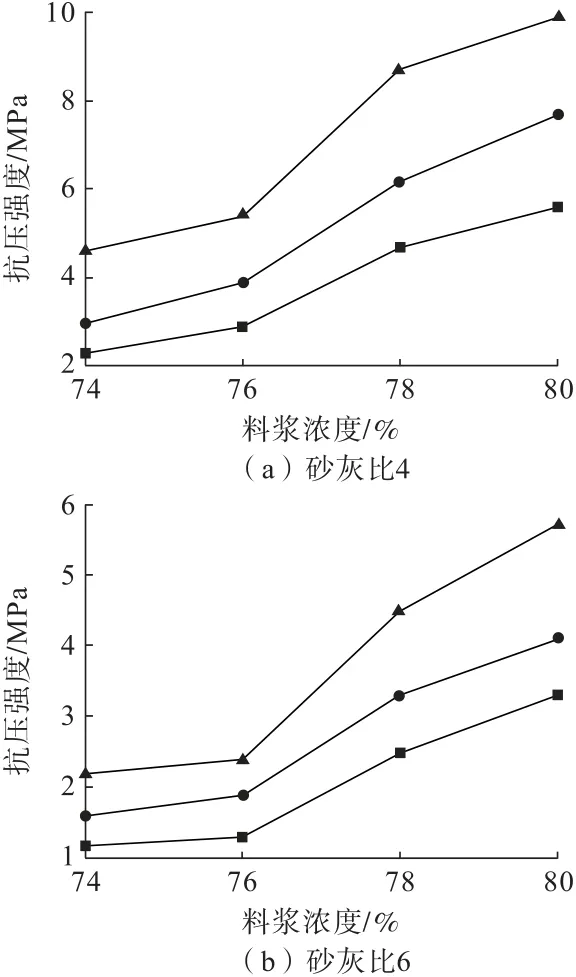

全尾砂+水泥膏体为2 因素4 水平,此时正交试验设计实际也是全面试验设计。不同料浆浓度下,充填体7、14、28 d 强度与灰砂比的关系如图1、图2所示。不同灰砂比下,充填体7、14、28 d 强度与料浆浓度的关系如图3、图4所示。本研究为方便后续数据处理,将灰砂比取倒数后变为砂灰比。

图1 砂灰比为4和6 的充填体强度与料浆浓度的关系Fig.1 Relationship between backfill strength and slurry concentration with the sand-cement ratio of 4 and 6

图2 砂灰比为8和10 的充填体强度与料浆浓度的关系Fig.2 Relationship between backfill strength and slurry concentration with the sand-cement ratio of 8 and 10

图3 浓度为74%和76%的充填体强度与砂灰比的关系Fig.3 Relationship between strength of filling body with 74% and 76% concentration and sand-cement ratios

图4 浓度为78%和80%的充填体强度与砂灰比的关系Fig.4 Relationship between strength of backfill with 78% and 80% concentration and sand-cement ratios

由图1、图2 可知:充填体的抗压强度与料浆浓度大致呈正相关,即浓度越大充填体强度也越大。当砂灰比为4 时,随着料浆浓度由74%增加至80%,充填体在养护时间为3、7、28 d 的强度分别提升了163%、161%及127%;当砂灰比为6 时,随着料浆浓度从74%增加至80%,充填体在养护时间为3、7、28 d 的强度分别增加了183%、175%及132%;当砂灰比为8时,随着料浆浓度由74%增加至80%,充填体在养护时间为3、7、28 d 的强度分别增加了187%、179%及135%;当砂灰比为10 时,随着料浆浓度由74%增加至80%,充填体在养护时间为3、7、28 d 的强度分别增加了140%、185%及138%。因此,料浆浓度增大能够更有利于大幅度提高充填体的早期抗压强度,并且浓度的增加更有利于改善砂灰比较大的充填体强度。此外,当砂灰比不变时、料浆浓度为74%~76%时,充填体抗压强度增长较小,而在浓度超过76%后,充填体强度增幅较大,说明矿山在提高料浆浓度改善充填体强度时,浓度宜超过76%。分析图3和图4 可知:充填体的强度与砂灰比呈负相关关系,砂灰比的增大会促使充填体强度降低,说明砂灰比增大会对充填体强度产生不利影响。

2.2 全尾砂—河沙胶结充填体强度变化特征

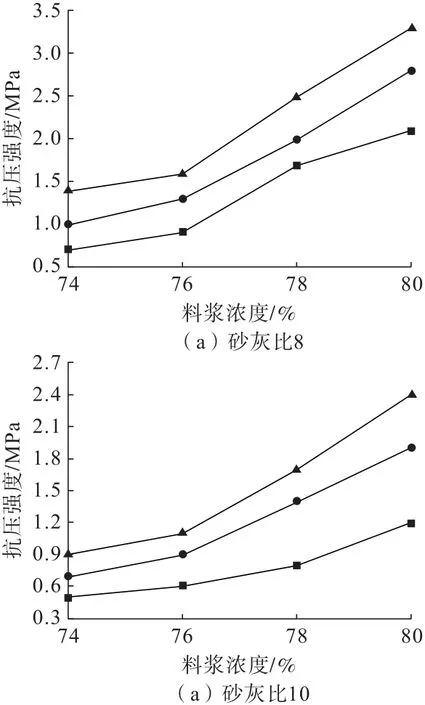

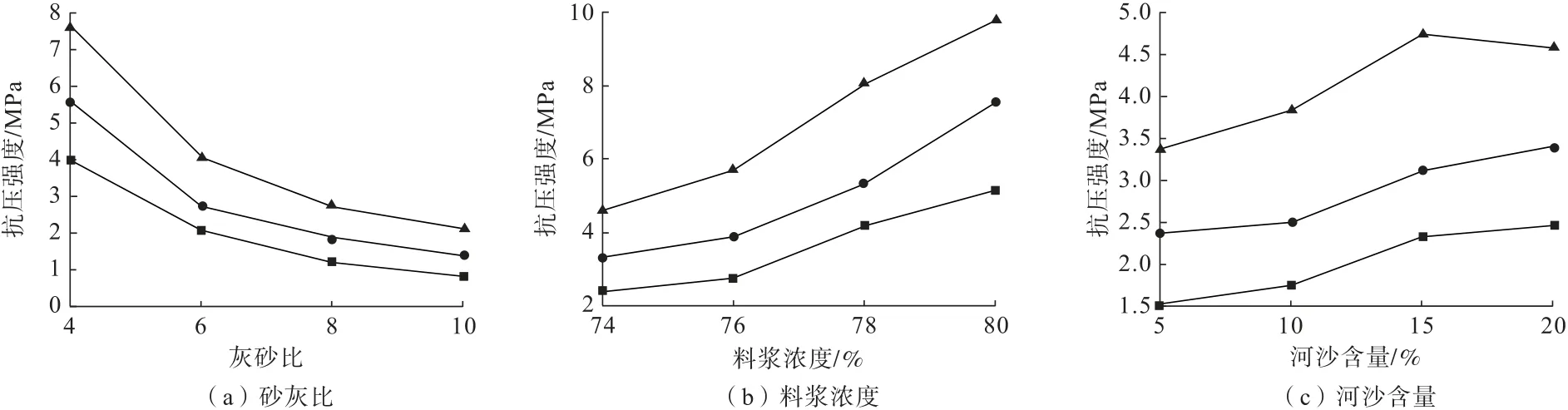

全尾砂—河沙的胶结充填体的单轴抗压强度分布如图5所示,极差分析结果见表2。

图5 全尾砂—河沙的胶结充填体的单轴抗压强度分布Fig.5 Distribution of the uniaxial compressive strength of cemented backfill with unclassified tailings and river sand

表2 全尾砂—河沙充填体强度的极差分析结果Table 2 Range analysis results of strength of backfill body with unclassified tailings and river sand

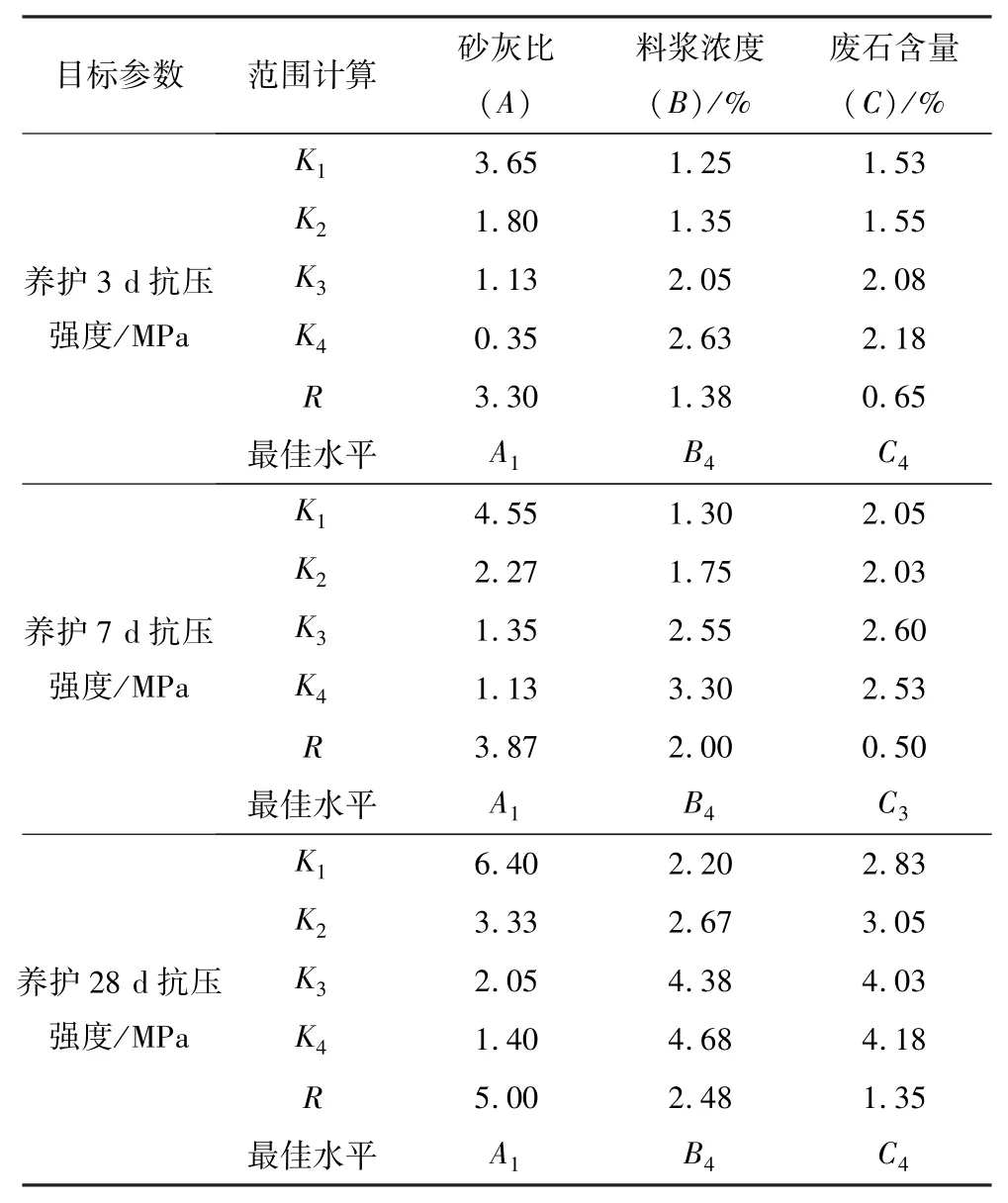

由图5 可知:充填体抗压强度与养护时间呈正相关关系,随着养护时间增大,充填体强度表现出逐渐增大的趋势。通过表2 可知:尾砂河沙胶结充填体抗压强度与砂灰比、料浆浓度及河沙含量具有显著的联系,并且三因素对充填体强度的极差值也具有显著的差异。结合极差值的变化特征可知,三因素对充填体3 d 抗压强度的影响程度为砂灰比>料浆浓度>河沙含量;三因素对充填体7 d 抗压强度的影响程度为砂灰比>料浆浓度>河沙含量;三因素对充填体28 d 抗压强度的影响程度为砂灰比>料浆浓度>河沙含量。因此,对于尾砂+河沙充填体抗压强度而言,砂灰比的影响最大,料浆浓度次之,河沙含量的影响最小。同时,结合表2 的极差分析,绘制了充填体抗压强度与因素间的变化特征曲线如图6所示。由图6 可知:尾砂河沙胶结充填体强度均随着砂灰比的增大而降低,并且随着养护时间的增大其抗压强度的降幅也随之增大,说明砂灰比的增大对充填体后期强度的不利影响更为严重;料浆浓度的增大能够显著提高尾砂+河沙胶结充填体强度,并且养护时间越长其强度提升越大;河沙含量的增大也有利于提高充填体的3 d 及7 d 强度,但是在28 d 时,河沙含量超过15%后会对充填体强度产生不利影响。

图6 全尾砂—河沙的胶结充填体抗压强度与因素间的关系Fig.6 Relationship between compressive strength and factors of cemented backfill with full tailings and river sand

2.3 全尾砂—废石胶结充填体强度变化特征

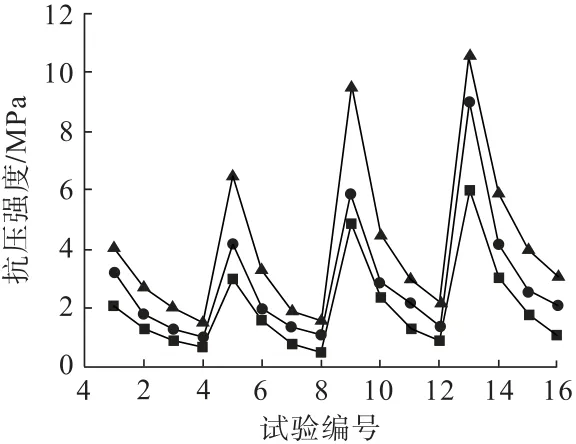

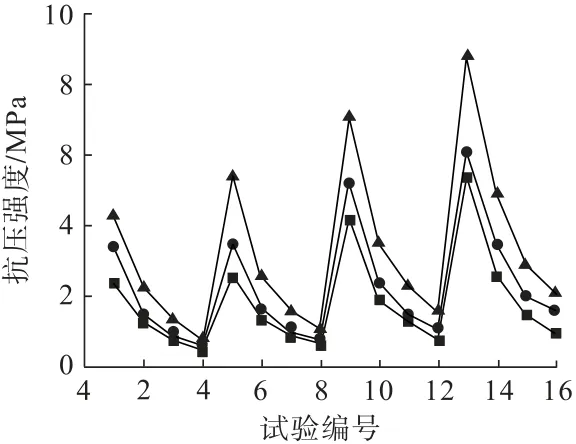

全尾砂+废石的胶结充填体的单轴抗压强度分布如图7所示,极差分析结果见表3。

图7 全尾砂—废石的胶结充填体的单轴抗压强度分布Fig.7 Distribution of uniaxial compressive strength of cemented backfill with unclassified tailings and waste rock

表3 全尾砂—废石充填体强度的极差分析Table 3 Range analysis of strength of unclassified tailings-waste rock filling body

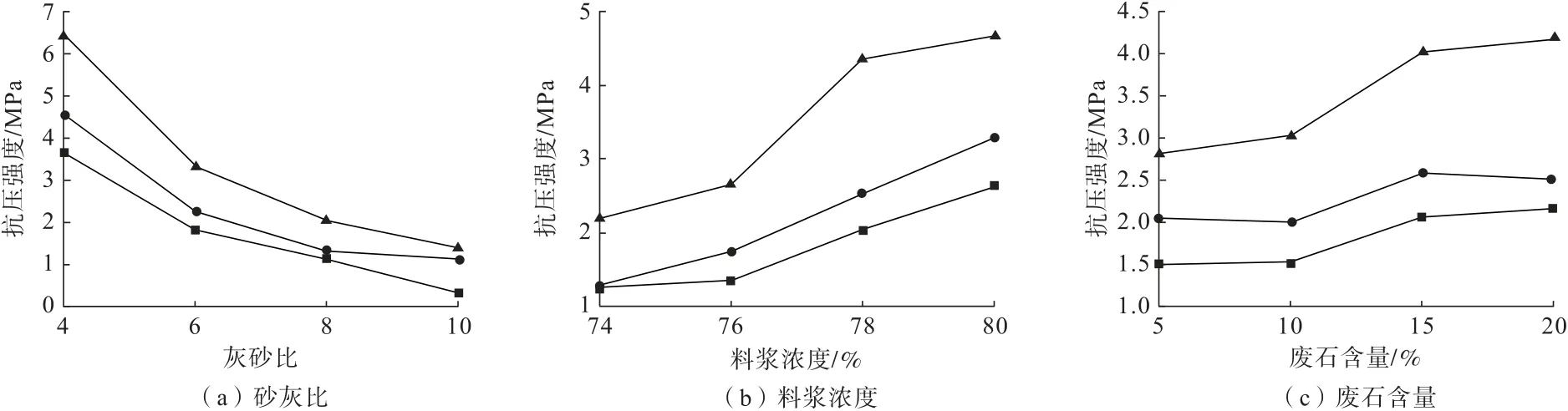

由图7 可知:充填体抗压强度与养护时间呈正相关关系,随着养护时间增大,充填体强度表现出逐渐增大的趋势。通过表3 可知:尾砂废石胶结充填体抗压强度与砂灰比、料浆浓度及废石含量具有显著的联系,并且三因素对充填体强度的极差值也具有显著的差异。结合极差值的变化特征可知,三因素对充填体3 d 抗压强度的影响程度为砂灰比>料浆浓度>废石含量;三因素对充填体7 d 抗压强度的影响程度为砂灰比>料浆浓度>废石含量;三因素对充填体28 d 抗压强度的影响程度为砂灰比>料浆浓度>废石含量。因此,对于尾砂废石充填体抗压强度而言,砂灰比的影响最大,料浆浓度次之,河沙含量的影响最小。同时,结合表2 的极差分析,绘制了充填体抗压强度与因素间的变化特征曲线如图8所示。由图8 可知:尾砂废石胶结充填体强度均随着砂灰比的增大而降低,并且随着养护时间的增大其抗压强度的降幅也随之增大,说明砂灰比的增大对充填体后期强度的不利影响更为严重;料浆浓度的增大能够显著提高尾砂河沙胶结充填体强度,并且养护时间越长其强度提升得越高;废石含量的增大也有利于提高充填体的3 d 及7 d 强度,但是在28 d 时,非石含量超过15%后会对3 d和7 d 强度产生不利影响。

图8 全尾砂—废石的胶结充填体抗压强度与因素间的关系Fig.8 Relationship between compressive strength and factors of cemented backfill with unclassified tailings and waste rock

2.4 基于坍落度与强度的配比参数优化

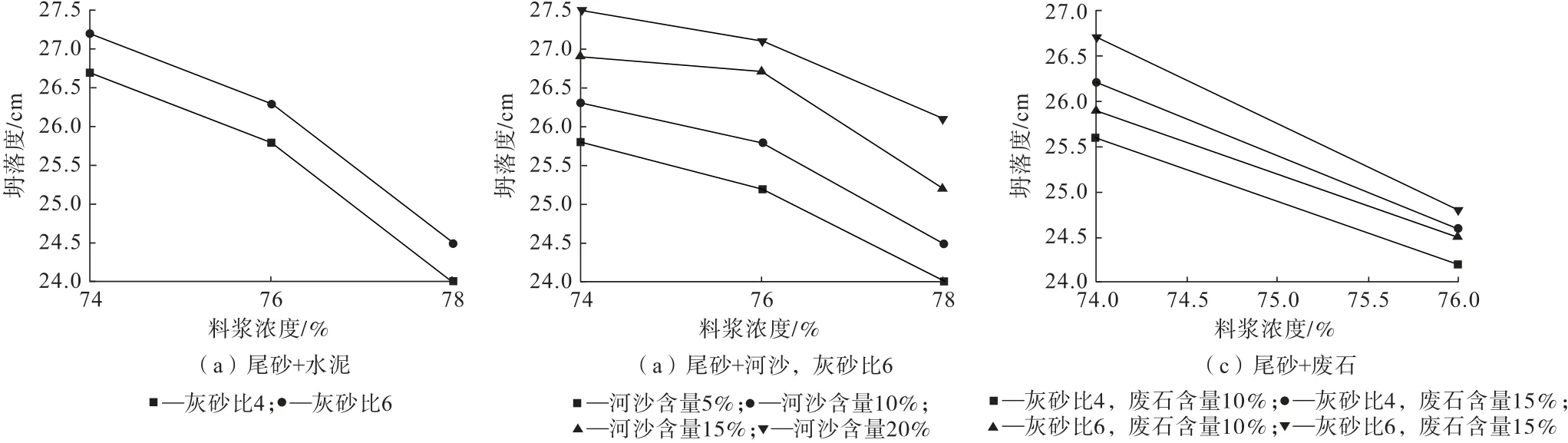

某矿山3、7、28d 抗压强度的技术要求为3d 强度MPa、7 d 强度 MPa、28 d 强度MPa。采用全尾砂作为骨料进行充填时,砂灰比应为4 ~6、料浆浓度应为74%~78%,该参数范围下充填体强度满足要求;采用全尾砂—河沙作为充填骨料时,砂灰比应为4 ~6、料浆浓度为74%~78%及河沙掺量为5%~20%,该参数范围下充填体强度均满足要求;采用全尾砂—废石作为充填骨料时,在砂灰比4 ~6、料浆浓度78%~80%及废石含量10%~15%的条件下,充填体强度均满足要求。然而,矿山进行充填体配比参数设计时,不能仅考虑强度而忽视流动性能[14],因此本研究进一步在充填体强度指标选出的因素水平下开展了料浆的流动性能测试,不同影响因素下3 类骨料胶结充填料浆的坍落度测试结果如图9所示。

图9 不同影响因素下3 类骨料胶结充填料浆的坍落度测试结果Fig.9 Slump test results of three types of aggregate cemented filling slurry under different influencing factors

根据膏体充填的相关技术要求,坍落度一般为25~28 cm[15-16],对全尾砂作为骨料时的料浆进行流动性能测试,发现料浆浓度为78%时,料浆的坍落度为23 cm,低于28 cm,因此采用尾砂作为骨料时,料浆浓度宜低于78%。同理,对全尾砂—河沙胶结充填料浆进行流动性能测试,发现料浆浓度为78%时,河沙的含量有必要高于10%,否则,料浆的坍落度会低于25 cm;采用尾砂—废石作为充填骨料时,料浆浓度高于78%时,料浆的流动性能无法达到膏体充填的技术要求。综合上述比较结果及矿山充填采矿成本,建议采用尾砂—废石作为充填骨料,相关参数为灰砂比1 ∶6,料浆浓度76%,废石含量10%~15%,该配比参数下充填体强度及流动性能均符合相关技术要求,并且可以有效解决矿山固体废弃物的堆存问题。

3 结 论

(1)采用全尾砂作为充填骨料时,砂灰比的增大会降低充填体强度,而料浆浓度的增大能够提高充填体的抗压强度,并且浓度的增加更有利于改善充填体的早期抗压强度。此外,采用全尾砂—河沙作为充填骨料时,参数最优取值为砂灰比4 ~6、料浆浓度74%~78%及河沙掺量5%~20%。

(2)采用尾砂—河沙作为充填骨料时,三因素对充填体3、7、28 d 抗压强度的影响程度为砂灰比>料浆浓度>河沙含量;砂灰比的增大会降低充填体尾砂+河沙胶结充填体强度,浓度的增大有利于提高充填体强度。采用全尾砂—河沙作为充填骨料时,参数最优取值为砂灰比4 ~6、料浆浓度74%~78%及河沙掺量5%~20%。

(3)采用尾砂—废石作为充填骨料时,三因素对充填体3、7、28 d 抗压强度的影响程度为砂灰比>料浆浓度>废石含量;砂灰比的增大会降低尾砂+废石胶结充填体强度,而浓度的增大有利于提高充填体强度。采用全尾砂—废石作为充填骨料时,参数最优取值为砂灰比4 ~6、料浆浓度78%~80%及废石含量10%~15%。

(4)综合充填体强度及坍落度的测试结果,建议采用尾砂—废石作为矿山充填骨料,配比参数可设计为灰砂比1 ∶6、料浆浓度76%、废石含量10%~15%。该配比参数下充填体强度及流动性能均符合充填开采的相关技术要求,并且有助于解决矿山固体废弃物的堆存问题。