破碎采场通风天井预注浆加固基岩深孔爆破成井技术

2022-02-12路燕泽甘德清杨志强王立杰王社光尹爱民

路燕泽 甘德清 杨志强 王立杰 王社光 尹爱民

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省矿业开发与安全工程实验室,河北 唐山 063210;3.河北钢铁集团沙河中关铁矿有限公司,河北 邢台 054100)

根据安全规程要求,所有矿山在开展地下作业之前都应首先建设配套的矿井通风系统,在充分保障采掘工作区域氧气供应量的情况下才能开展采掘工作,在采掘过程中应及时排出井下气体,保障井下空气质量。矿山地下采掘作业消耗氧气,产生有毒有害气体及粉尘,必须及时进行通风换气,为矿山安全生产提供保障,而采区通风天井则是保障采场风流有序循环的关键,是有效解决采场供氧、排尘、排烟的关键通道。然而,矿山地质条件复杂多变,给采区通风天井施工带来较大困难。针对复杂破碎地质条件,国内金属矿山地下采场的采区通风天井等盲竖井的井筒掘砌施工,通常采用“正掘导孔+反掘扩孔+反掘扩刷”的施工技术,首先在天井顶部采用反井钻机由上向下进行小孔径导孔钻进施工[1-2],然后再利用该反井钻机由下向上进行扩孔钻进施工,最后再由通风天井底部由下向上采用反掘扩刷至目标直径。采区通风天井高度与阶段高度相同,由于基岩复杂破碎,导致施工安全性较差,反掘扩孔和反掘扩刷过程中均存在塌方等安全风险,塌方后需要反复对井筒进行加固处理,施工效率低,工期长。本项目以某铁矿复杂破碎采场为背景,进行盲竖井成井技术研究,首先采用“正掘导孔+反掘扩孔+反掘扩刷”技术进行现场实践,其次采用钢圈加固和壁后注浆的联合支护方式对塌方段进行处理,最后提出破碎采场盲竖井施工技术优化方案,采用下行预注浆加固基岩后进行大直径深孔凿岩分段爆破成井,为破碎基岩盲竖井掘砌施工及成型稳定提供技术支撑。

1 工程背景

河北某矿为大水矿山,矿岩富水且复杂破碎,其采区通风天井井径3 m,井深由-110 m 至-245 m 约135 m,通风天井施工期间已经建成-170、-230 m 中段沿脉巷道。故采用倒段施工,通风天井分段高度为60 m。

采用ZFY1.2/120 型反井钻机从天井顶部由上向下进行250 mm 直径导孔钻进施工[3],行至天井底部导通后,在天井底部安装反井钻机的扩孔钻头,利用该反井钻机由下向上进行扩孔钻进施工,直径1 200 mm。图1为反井钻机“正掘导孔+反掘扩孔”施工技术流程图。

图1 反井钻机施工技术流程Fig.1 Flow of construction technology of riser drilling rig

在反掘扩孔施工3#通风天井-170 ~230 m 段过程中,发生井筒塌方险肇事故,只好在-230 m 中段采取封闭措施暂停施工研讨下一步施工技术方案。在停工过程中因井筒堵塞、井筒内涌水及塌方的松散岩石导致井筒发生喷料险肇事故。后矿山组织对风井井筒进行了摄像头勘测,由于摄像头探测范围较窄,无法勘测井筒内塌方范围,但能探明目前井筒内渣石堆积高度达到约30 m,井筒内暂时没有积水,渣石上部距-170 m 水平约12 m 高度尚未塌方。在施工4#通风天井-170~-110 m 段过程中,当反掘至-140 m标高时,遭遇严重破碎带,无法继续按原方案施工,为防止井壁进一步坍塌,采用型钢将风井联巷进行封堵。井下通风问题至关重要,亟需提出3#通风天井塌方段处理技术方案及4#通风天井下一步施工技术优化方案。

2 塌方段钢圈加固和壁后充填及注浆联合支护施工工艺

2.1 塌方段钢圈加固和壁后浇筑充填支护工艺

研究确定3#通风天井塌方段处置及下一步施工技术方案为:继续保留-230 m 水平已半封闭的围栏,将尚未塌方的上部12 m 井筒先正常进行扩刷,渣石堆积在塌空区与未塌空区交界处。扩刷至塌空区后,采用圆形槽钢逐层连接形成井筒,在空区用混凝土进行充填加固。

利用预埋的起吊钢梁固定20 t 滑轮,安装一台JT-0.8×0.6 型提升机,ϕ18.5 mm 不旋转钢丝绳。施工人员乘施工平台上下,施工平台展开后,作为操作平台进行施工。3#通风天井上部12 m 未塌方段井筒扩刷完毕后,从-230 m 水平进行出渣,使井筒内渣石始终堆积在作业面。塌空区施工采用分层支护方式向下施工,仍使用原有扩刷使用的提升设备和作业平台。定制加工槽钢(规格型号:30a,高度300 mm,腿宽85 mm,腰厚7.5 mm,腿厚13.5 mm)成型为2.8 m直径的圆筒,切割成4 等份,每份槽钢上打3 个螺丝孔,槽钢宽300 mm,每层使用螺丝连接、并焊接固定,形成2.8 m 直径的槽钢井筒,逐层向下施工,直至通过塌方段。最后用混凝土将塌空区充填,避免进一步塌方破坏井筒。图2为塌方段井筒加固用槽钢钢圈示意图。采用钢圈和喷混凝土混合支护方式正向下行刷支至29 m 位置时,由于下部井筒塌方,只好暂时停止施工。在此背景下,亟需提出3#通风天井塌方段进一步施工技术方案。

图2 塌方段井筒加固用槽钢钢圈示意Fig.2 Schematic of channel steel ring for wellbore reinforcement in collapse section

2.2 塌方段钢筒预埋注浆管浇筑充填和注浆联合加固工艺

经研究确定施工技术方案整体思路为:由于3#通风天井井筒塌方严重、涌水较大,正常充填支护和采切钢圈加固施工安全风险危害较大,工期较长,且充填后正向掘支时排水较困难,故采用先安装钢筒预埋注浆管再进行浇筑充填,最后进行塌方段注浆密闭加固的方案组织施工。

(1)加固钢筒安装。井筒加固钢筒采用直径2.8 m、厚度10 mm 钢板外委加工卷制而成,每层1.5 m高,分4 片拼接,钢筒内侧立缝拼接处焊接∠50 mm×5 mm 角钢用ϕ16 mm 螺栓连接;水平接缝在上下部钢板割二孔用ϕ20 mm 圆钢箍焊;为防止塌方砸损变形钢筒,钢筒拼接完成后沿直径方向分2 层用Ⅰ12工字钢加固支撑钢筒,待浇筑充填完成后及时割除支撑。钢筒拼接完成后在钢筒上按网度900 mm 割孔焊接ϕ20 mm 螺纹钢,每根长度1.1 m(锚固1 m,拍弯与钢筒焊接0.1 m),锚固钢筋每层钢筒不少于2层;同时每层钢筒中部割孔预埋ϕ32 mm×3 mm 注浆管,长度1.5 m和2.5 m,交替布置,注浆管间距1.2 m,钢筒内侧外露丝头不得小于30 mm,伸入空区或靠近围岩一端用铁丝网封堵。每安装2 层钢筒在接口处留设4 个进料振捣孔,便于插入溜灰管和振捣作业,预留孔尺寸为300 mm×200 mm(长×宽),浇筑充填完成后及时补焊;遇破碎塌冒严重段时采取一层浇筑,一层留孔。

(2)井筒混凝土浇筑充填。在-170 m 水平3#通风天井联巷口安装1 台SJ-350 型滚筒搅拌机进行搅拌,采用108 mm 胶质溜灰管溜灰,混凝土配合比采用水泥∶砂子∶石子∶水=1 ∶2.4 ∶3.6 ∶0.5(325 kg ∶768 kg ∶1 155 kg ∶175 kg),为保证混凝土的和易性和充填质量,水灰比控制在1 ∶0.8 ~1 ∶1.3 之间保证混凝土流动性;浇灌混凝土采取分层对称浇筑,并采用插入式振动棒进行振捣,每层厚度500 mm,每处振动时间为20~30 s[4-7]。支模前应将上段混凝土井壁凿成毛面,用水冲净,抹一层水泥砂浆。浇筑时应加强振捣,以保证接茬严密平整。

(3)井筒壁后注浆加固。井筒全部浇筑充填完成后,从风井顶部开始逐层往下,通过预埋注浆管进行井筒壁后注浆,使破碎带塌方段完全充填并与原岩契合,保证风井成型稳固安全不塌冒。注浆浆液采用单液水泥浆,浆液浓度0.5 ∶1 ~1 ∶1,终压取静水压力的2~3 倍[8-9]。

经3 次技术优化及现场实践后,3#通风天井-170~-230 m 段终于施工完成,但工期较长,历时长达1 a 之久。

3 下行预注浆加固基岩深孔爆破成井施工工艺

4#通风天井-170~-110 m 段原设计井筒中心坐标为X=522 623.946,Y=4 084 201.639,井筒深度60.0 m,直径ϕ3.0 m。通过前期工程揭露岩石条件来看,该段岩石条件极差,且已采用型钢进行封堵,不宜再次施工。为避免前述情况再次发生,研究并提出破碎段采用下行式注浆工艺对井筒周边围岩进行加固;经浆液凝固,通过钻取岩心证实加固达到预期效果后,采用大直径深孔凿岩分段爆破成井法施工井筒,分段爆破每次崩落3.0~5.0 m。结合井下地质条件及开采实际,决定将-170 m 水平4#通风天井联巷前延,将井筒中心坐标调整为X=522 630.569,Y=4 084 195.231,其他参数不做调整。该方案可避免井筒掘砌过程中的塌方,降低工期。

3.1 塌方段下行注浆加固工艺

通过前期工程揭露,上盘11#线周边岩石条件较差,尤其在-140 m 标高附近,有较大破碎带。因此,在井筒正式开掘之前,将通过下行式注浆,充填岩石裂隙,加固周边围岩。

(1)下行注浆布孔。井筒直径ϕ3.0 m,在井筒轮廓线上,每隔500 mm 左右布置注浆孔,孔深51.0 m。因-140 m 段有较大破碎带,在距离井筒轮廓线300 mm 外圈布置第二圈注浆孔,第二圈注浆孔钻至30 m 即可,重点加固该段破碎岩石。图3为注浆钻孔布置图。

图3 注浆钻孔布置(单位:m)Fig.3 Layout of grouting drilling

(2)下行式注浆施工工艺。采用ZLJ-1200 型注浆钻机,开孔直径ϕ133 mm,终孔直径ϕ75 mm。注浆采用ZBQ-30/6 型注浆泵配备0.6 m3搅拌桶。浆液采用水泥单液浆。注浆施工主要工序包括:施工准备—→开孔、埋设孔口管—→耐压试验—→钻进注浆孔—→注浆。

开孔采用ϕ133 mm 钻头按照设计方位和角度开孔,开孔完成后,埋入ϕ108 mm 孔口管,并进行注浆封堵加固。孔口管固定好后,进行孔口管耐压试验,合格后安装防突水和泄水装置。钻机运转时,换用ϕ75 mm 钻头进行钻进。注浆采用水泥单液浆,水泥标号PO42.5,配比1 ∶1,注浆终压为3 MPa[10]。注浆凝固后,在井筒内钻孔取芯验证注浆加固效果。当岩石结构不再松散破碎,方可进行下一步工序施工。

3.2 大直径深孔凿岩分段爆破成井施工工艺

4#通风天井高度达60 m,不宜采用人工反掘。研究采用VCR 分段成井方法,利用下向自由面由下向上分段爆破成井,每次爆破高度控制在3.0~5.0 m之间。每次爆破后,及时进行测孔,当出现盲孔时要及时处理。

(1)凿岩。大直径深孔凿岩采用KQG-150 型遥控式凿岩台车与VW-4.7/5-16 型增压机配套使用,孔径ϕ165 mm,井筒内布置17 个孔,其中13 个装药孔,5 个补偿孔。图4为大直径深孔布置图,图4 中实心孔为装药孔,空心孔为补偿孔。垂直深孔对凿岩技术要求较高,通过增压机将风压提高到1.0 ~1.5 MPa,高压风可以迫使钻头高速穿过非均质矿石而使炮孔不易跑偏。

图4 大直径深孔布置(单位:m)Fig.4 Layout of large diameter deep hole

(2)装药。采用不耦合间隔装药结构,炸药采用乳化炸药[11-12],药卷规格ϕ140 mm×500 mm,单卷质量8 kg。装药时,利用导爆索将起爆药卷放入孔底,按照设计装药结构依次向孔内投放药卷与毛竹。根据岩石硬度和稳固性,井筒爆破装药结构为药柱长度1.0 m,毛竹间隔长度0.5 m。孔底填塞高度控制在0.8 m,采用细沙充填。药卷装填完成,在孔口充填细沙与底板平齐,充填高度一般为2.5 m~3.0 m。孔口充填时,要主要观察顶层岩石条件与抵抗线,当岩石稳固性较差或抵抗线较小时,应适当增大孔口充填长度。

(3)爆破。爆破前进行孔深测量,同时测出井筒下方补偿空间高度。采用数码电子雷管—导爆索起爆网络,由中央向两端逐孔起爆[11-12]。各段延期时间不应小于100 ms,防止爆破振动波形不能显著分开,存在叠加效应,影响减振效果。雷管与导爆索连接时,接头应尽量放置在孔内,同时孔口做好防护措施,防止前段炮孔起爆后,爆破铁屑与飞石将其他炮孔导爆索切断。分段爆破每次崩落3.0~5.0 m。

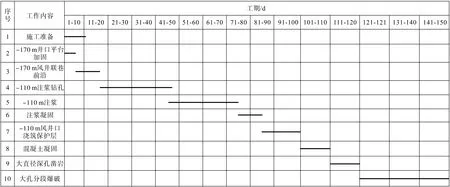

(4)施工工期。经实践验证,结合现场实际条件,改进后,复杂破碎地质条件下,直径ϕ3.0 m,井筒深度60.0 m 的盲竖井井筒掘砌施工工期为150 d,如图5所示。其中施工准备、井口平台加固及风井联巷前延15 d;井筒下行注浆60 d;注浆凝固及风井口浇筑保护层35 d;大直径深孔凿岩及爆破40 d。

图5 施工工期网络图Fig.5 Construction period network diagram

4 结 论

(1)采用“正掘导孔+反掘扩孔+正掘扩孔”工艺进行复杂破碎地质条件下盲竖井施工时,存在井筒塌方风险。针对3#通风天井塌方段提出两种优化后的施工工艺技术方案,分别为:钢圈加固和壁后浇筑充填支护工艺、钢筒预埋注浆管浇筑充填和注浆加固联合支护工艺。实践验证,此技术方案虽能达到预期处理效果,但施工工期较长。

(2)为确保安全施工和进一步降低工期,针对4#通风天井提出下行注浆加固基岩及大直径深孔凿岩分段爆破成井施工工艺:先采用下行式注浆工艺对井筒周边围岩进行加固;经浆液凝固,通过钻取岩心证实加固达到预期效果后,采用大直径深孔凿岩分段爆破成井法施工井筒,分段爆破每次崩落3.0 ~5.0 m。该方案施工工期为常规施工工艺工期的一半,可避免井筒掘砌过程中的塌方,降低工期,可为破碎采场盲竖井掘砌施工提供一条新思路。