某型挖掘机回转支承断齿失效原因分析

2022-02-10谭志行张忠健

谭志行,张忠健

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

回转支承是连接挖掘机底盘和上部回转平台的重要部件,在工作过程中承受着轴向、径向和倾覆载荷。回转支承内圈齿轮与回转减速机小齿轮啮合以带动上部回转平台转动,其在工作中承受着冲击和交变载荷。以某型挖掘机回转支承断齿故障为例,从轮齿强度、轮齿机械性能、滚道强度、侧隙计算4个方面进行分析,查找断齿故障的根本原因。

1 问题描述

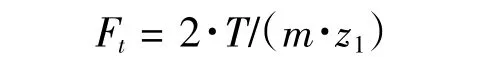

在某型挖掘机试验过程中,出现回转卡滞和异响现象,经拆解发现回转支承内圈齿轮发生断齿,如图1 所示。断裂部从轮齿的上表面沿齿宽方向断裂,断裂面与轮齿上表面相交。断裂的深度在30 ~ 45 mm之间,整圈均有分布。轮齿上端面中心部位有明显凸起现象,凸起部位未淬火,相对轮齿两侧齿面淬火部分硬度低;同时轮齿齿面有明显的磨痕,齿侧上端面有肉眼可见的卷边磨痕。对偶小齿轮有一齿发生断裂,自上而下沿齿高方向递减;其余轮齿上部有较深挤压凹痕。从故障件现象进行初步分析:回转支承内圈轮齿和回转减速机轮齿均为上部开始断裂,从回转减速机轮齿上部挤压凹痕看,断齿先发生于回转支承轮齿处。

图1 回转支承和回转减速机故障件

2 断齿失效分析

通过故障现象,为更好分析断齿原因,通过鱼骨图识别可能原因,如图2 所示。经过初步筛选排查,确认如下5 项断齿故障原因进行分析校核。

图2 断齿故障原因分析

2.1 机械性能

对故障件取样进行分析,其化学成分实测值如表1 数据;经比对,符合所选合金钢的材质要求。对轮齿表面淬火淬硬度分布进行检测,其实测值如表2 所列,淬硬层深2.95 mm。根据“GB/T 2300-2011 回转支承”中规定,需淬火齿轮的淬火部位的表面硬度为50 耀60 HRC,齿轮有效硬化层深度齿面处逸3.2 mm。将实测值与标准进行比对,轮齿表面硬度偏高,淬硬层深度偏小。过高表面硬度会使轮齿表面变脆,而淬硬层深度不足会降低轮齿的抗弯承载能力。同时对淬火组织进行检测,实测评级为3 级,符合“JB/T 9204-2008 钢件感应淬火金相检验”中3耀7 级规定。

表1 故障件化学成分检测

表2 故障件表面淬火硬度分布

经以上检测分析,回转支承轮齿化学成分和淬火组织满足标准要求,但表面硬度偏大同时淬硬层深度偏小。

2.2 轮齿设计强度校核

齿轮的许用圆周力计算公式如下:

式中:P 为回转支承齿轮圆周切向许用力,kN;Kz=(z2/150)伊(依0.09),外齿取垣,内齿取原;z2为大齿轮齿数;m 为模数,mm;b 为齿宽,mm;Fp为材料及热处理系数(一般正火处理取8,调质处理取6)。

回转支承齿轮的圆周力计算:

式中:T 为回转减速机输出扭矩,N·m;z1为小齿轮齿数。

经计算,该回转支承齿轮圆周力安全系数为1.28,满足设计要求。

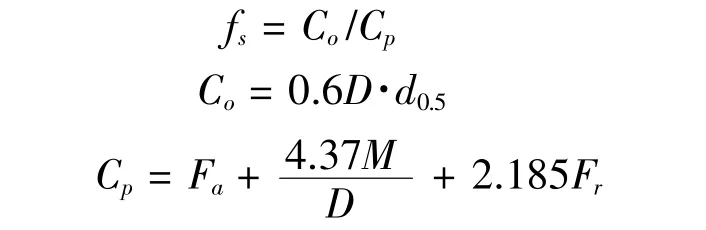

2.3 滚道承载能力计算

在滚道承载能力不足情况下,将使回转支承产生较大的轴径向偏移,从而恶化齿轮啮合处的承载情况。滚道承载安全系数:

式中:Co为额定静容量,kN;Cp为额定静容量,kN;D为滚道中心直径,m;d 为钢球公称直径,mm;Fa为轴向力,kN;M 为倾覆力矩,kN·m;Fr为径向力,kN。

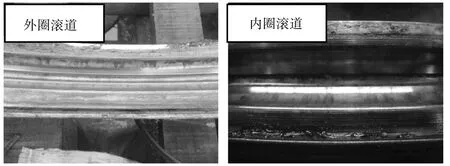

其中fs= 1.3 耀1.45。经计算,该回转支承滚道系数为1.31,计算值偏小。为进一步验证齿轮断齿是否与滚道承载系数偏小相关,对故障回转支承进行了拆解(图3)。从内外圈滚道拆解状况看,未发现有滚道表面剥落和异常磨损现象,滚道承载能能力满足使用要求。

图3 内外滚道拆解

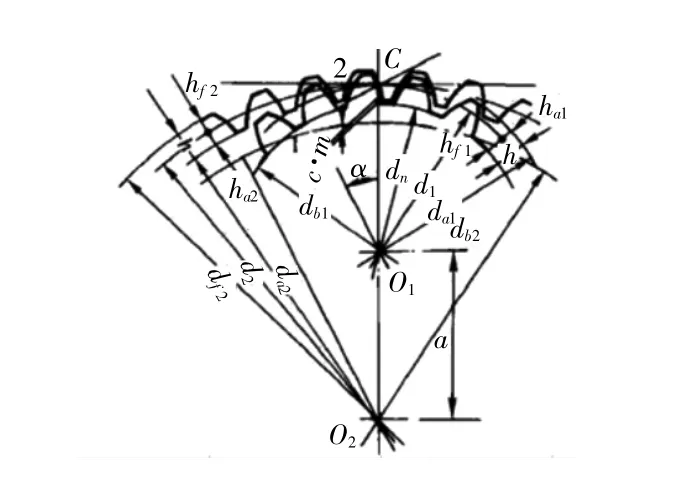

2.4 中心距校核

在已知z1、z2、m、x移条件下,内啮合圆柱齿轮中心距计算公式如下如图4 所示。

图4 中,该机型的参数如下:z1= 12,z2= 86,m =8,x移= -0.05;经计算标准中心距a = 296 mm,带变位中心距a' = 295.598 mm。考虑齿轮制造公法线偏差、中心距偏差和销孔定位偏差后,计算出齿侧间隙满足“JIS B 1703 正齿轮和斜齿轮侧隙”中允许侧隙0.23 ~ 1.24 mm 要求。

图4 内啮合圆柱齿轮中心距计算式

经测量,该机实际安装中心距为295.99 mm,相对于设计中心距值偏移了0.392 mm,而此时齿侧间隙的计算值为-0.04 ~ 0.588 mm。齿轮实际啮合齿侧间隙不满足标准要求。在倾翻力矩的作用下,回转马达的中心线会产生一定的倾斜角度和径向位移。在齿轮侧隙过小情况下,会使回转减速机轮齿与回转支承轮齿上部出现反复径向挤压,从而造成断齿[1]。从回转支承故障件断齿部位和断面形状看,与径向挤压断裂特征相同。因而实际安装中心距不符合设计要求导致齿侧间隙过小,从而导致回转减速机轮齿与回转支承轮齿上部产生径向挤压是造成断齿的主要原因[2]。

2.5 齿形修型

针对回转减速机和回转支承在倾覆力矩作用下轮齿上部啮合区域产生径向挤压问题,比较有效的方法是对齿形进行修形[3]。通过将回转减速机轮齿齿形修形为上窄下宽的鼓形齿形可以有效增加齿轮上部侧向间隙,达到在倾覆力矩作用下缓冲轮齿上部径向挤压的目的,如图5 所示。而该整机回减速机为新品开发,小齿轮齿形未进行修形,这也进一步加重了轮齿径向挤压的程度[4]。

图5 回转减速机轮齿齿形修形

通过以上分析,造成回转支承断齿的原因如下:

(1)实际安装中心距不符合设计要求导致齿侧间隙过小,从而导致回转减速机轮齿与回转支承轮齿上部在倾覆力矩的作用下产生径向挤压是造成断齿的主要原因。

(2)回转减速机轮齿未进行修形,导致轮齿径向挤压无法得到减缓是造成断齿的次要原因。

(3)回转支承轮齿淬火表面硬度较标准高和淬硬层深度偏小是造成断齿的次要原因。

3 结语

针对以上造成回转支承断齿的原因,分别通过以下措施进行改善:

(1)通过齿轮中心距制造符合性控制,保证齿侧间隙满足《JIS-B1703 正齿轮和斜齿轮侧隙》中允许侧隙0.23 ~ 1.24 mm 要求;

(2)对回转减速机轮齿修形为上窄下宽的鼓形齿形;

(3)对回转支承轮齿热处理参数进行优化,通过降低淬火降温速率和适当提高回火温度,使齿轮的淬火部位的表面硬度满足50 耀60HRC,齿轮有效硬化层深度齿面处逸3.2 mm。

整改后回转支承和回转减速机未再出现断齿故障。