风电机组塔筒在线监测技术之研究

2022-02-10张克功李恭斌杨立平苏善斌于满源王宝玺严兴成

刘 涛,张克功,郝 延,李恭斌,杨立平,杨 灏,苏善斌,于满源,王 东,王宝玺,严兴成

(华能酒泉风电有限责任公司,甘肃 酒泉 736100)

0 引言

新能源资源的逐步开发,风能开发的主要对象开始趋向于二、三类风能资源。在一类风能资源区域内,不仅需要整机厂商给地区发风电提供塔架,还需要提供较长的叶片。随着塔筒高度的逐渐提升,现阶段塔筒的高度在50 ~ 120 m 是比较常见的,因为塔筒自身需要承担一定的重力,在风力的推动下叶轮会出现扭曲,在多负荷的压力下,很容易受到气象环境和地区地质的影响,在不断的摆动过程中出现钢体变形现象。且较大幅度的摆动也会较大程度的降低塔筒的寿命,使得搭架出现倾斜的现象,出现安全隐患,在这样的情况下,对塔筒健康情况的检测尤为重要。而在线监测技术能够持续的对塔筒和塔架进行检测,通过一系列的方案从原理角度监测塔体的健康情况,但是目前的检测技术并不能满足对塔体的精准检测,主要表现为:

(1)精度无法保障风险及塔筒倾斜测量的毫米精度要求。

(2)在大量的GPS 方案设定过程中会增加成本,使得工期延后。目前GPS 检测系统需要安装在塔体的外部,通过倾斜传感器对位置进行测量,但是这种技术不能全面地考虑到塔体的变形特征,只能是在单一倾斜角度和变形假设数据的基础上计算出位置移动的距离。

(3)通过家属传感器确定位置的过程中,运算可能受到干扰从而降低精度。

目前,成本较低、可用于风电机组塔体之倾斜及变形状态在线监测的系统和方法还有待进一步研究。

1 风电机组塔筒概述

塔筒是风电机组的构成组织之一,其在整个风电机组中承担着衔接机舱和地面的作用,水平轴叶轮的高度需要塔筒搭建,因此,塔筒不仅要承受风速对其的所用力,还要有一定的承载能力。塔筒的首要所用就是让轴叶轮保持在稳定的风俗,使得其保持在最佳的风能位置。另外,塔筒也能够满足叶轮和机舱的需求,为其提供固定的作用,同时塔筒也是工人维修的平台。现阶段我国比较常见的塔筒主要为以下三种形式,分别是锥筒式、析架式、混凝土式等。锥筒式塔筒大多被应用于大型的风力发电机组,锥筒式塔筒的结构通常为变截面薄壁。因为比较高,为了便于吊装,提升生产效率,厂商通常会将塔体分开几段,高度在20 ~30 m 不等,分开生产,而后利用法兰把各个段落的塔筒衔接起来。塔底从下至上变小,整体上为圆台状,所以也有人把锥筒式塔筒称之为圆台式塔筒。这个种类的塔筒优势在于有较高的安全性,维修时相对方便。我国风里发电机组分布在东北和西北、华北,这三个地区是风能比较丰盈的地域,大概风功率的密度在200 ~ 300 W/m2之上,大型的风电机能够达到500 W/m2以上,可以利用和开发的风能储备量大概在2亿kW,是我国全部储存量的80%。这3个地区有显著的特点就是地形相对平坦,且交通十分便利,较少有破坏性的风速,是我国目前连片的风能资源区域,也是较大规模开发风能的磁场。通常情况下,风里发电机组的使用时间周期在20年左右,国内外目前已经开始大量的生产和投入风能机组,主要有1.0 MW,1.5 MW,2.0 MW,2.5 MW 等发电容量规格,在我国大陆上,高度不同风速也有所不同,高度越高风速越大。因此,一个大陆上的风里发电机组的发电容量越大其对塔筒高度的需求越大,相对的,塔筒的筒壁厚度增加,直径增加。常见的路上大点基础结构为平板、桩式、析架式,其中平板块式使用比较广泛。

2 塔筒在线监测技术的必要性

在风电场进行设备管理的过程中,风电基础安全性是设备管理人员必须要考虑到的问题,因为风电机组大多在野外,无法实现对风电机组外观及设备的实时监测与检查,尤其是对于地质相对隐患的区域,如矿山和地震等自然灾害无法到现场进行事前监测。在这样的情况下,风电机组的主要设备大多在十几米的塔架上方运行,风速和重力的作用下一轮扭力幅度增加,导致风电塔台风电塔筒的螺丝和焊缝承载力加重,若是在极端风速的影响下,极有可能导致停定,这种隐患已经成为风电行业期待引起重视的问题。面对安全问题,提高设备的利用效率是保障功率和系数一致性的条件。

单台风电机组的造价较高,大多情况下少则百万多则千万,甚至有一些海上的风电机,综合造价超过了亿元,面对以上的种种情况,在高额的投资风险,安全和管理已经成为风电场必须重视的问题。尤其是塔架和风机这两个安全隐患,若是塔筒的安全性有所降低,势必会影响整个风电机使用寿命。而风电机组目前采取的在线监测系统技术,虽然已经有多年的经验,但是在运行环境恶劣的情况下以及设备健康状态不佳的情况下,体检测数据会有所偏差,详情如下:

2.1 可进行针对性排查监测

风电机组通常在山地戈壁和沙漠等野外环境中,要承受风吹日晒和延误等,这会加速风电机组的腐蚀,使得因此风电机组防腐方面需要风电场的管理人员格外重视。风电机厂管理人员尤其重视防腐问题,日前,我国对风电塔底部的防腐设计尚未达到世界标准,大部分塔底的防腐都有缝隙,因为很多服电机组所处的环境昼夜温差较大,负荷变化比较快,风电机组分散性不同,地质环境也不相同,基于上述种种原因,想要在线实时监测基风电机组的损坏程度必须根据每个风电机组的地理环境和气候不同,对其进行数据重排列组合。

2.2 提高塔筒寿命

风电机组塔筒的检测,在线检测技术存在薄弱环节,主要体现在风电机组的设计时间周期为20年左右。在这期间内,每一个塔架的螺栓几乎都要被用力手拉约40 次,这使得螺栓在设计之初就要考虑到其疲劳期的出现。因此,在实际的塔筒运行下,塔架螺栓和焊缝必须能够有一定的承受,和有一定的剪切力,并且将其可能出现的疲劳期进行预算,将这些数据融合到在线检测技术中,才能有效提高风电机组的用寿命。

2.3 提升塔筒健康质量

风电机组截止到2021年,我国风电机组进口材数约为9000 台,占全部风电机组的20%,国产的风电技术比例逐年递增,设备质量也开始提升。但是,在世界标准但是仍旧不在世界风电机组的标准下,产能过剩导致设备质量降低,相对于国外进口的风电机组来说,我国的设备质量仍旧不是很高,且技术壁垒严重滞后于国外,导致国内的风电机组运行健康情况堪忧。

3 实际案例分析

风电机组由“运行”到“收到停机指令”进行变桨,再到“变桨到90毅”变化过程,全程检测出了停机过程中塔筒的摆动情况,说明风电机组在收到停机指令后是摆动最严重的情况,当在塔高52 m、风速11.2 m/s时停机,系统捕捉到的塔筒顶部最大摆动值为径向1.19 m。

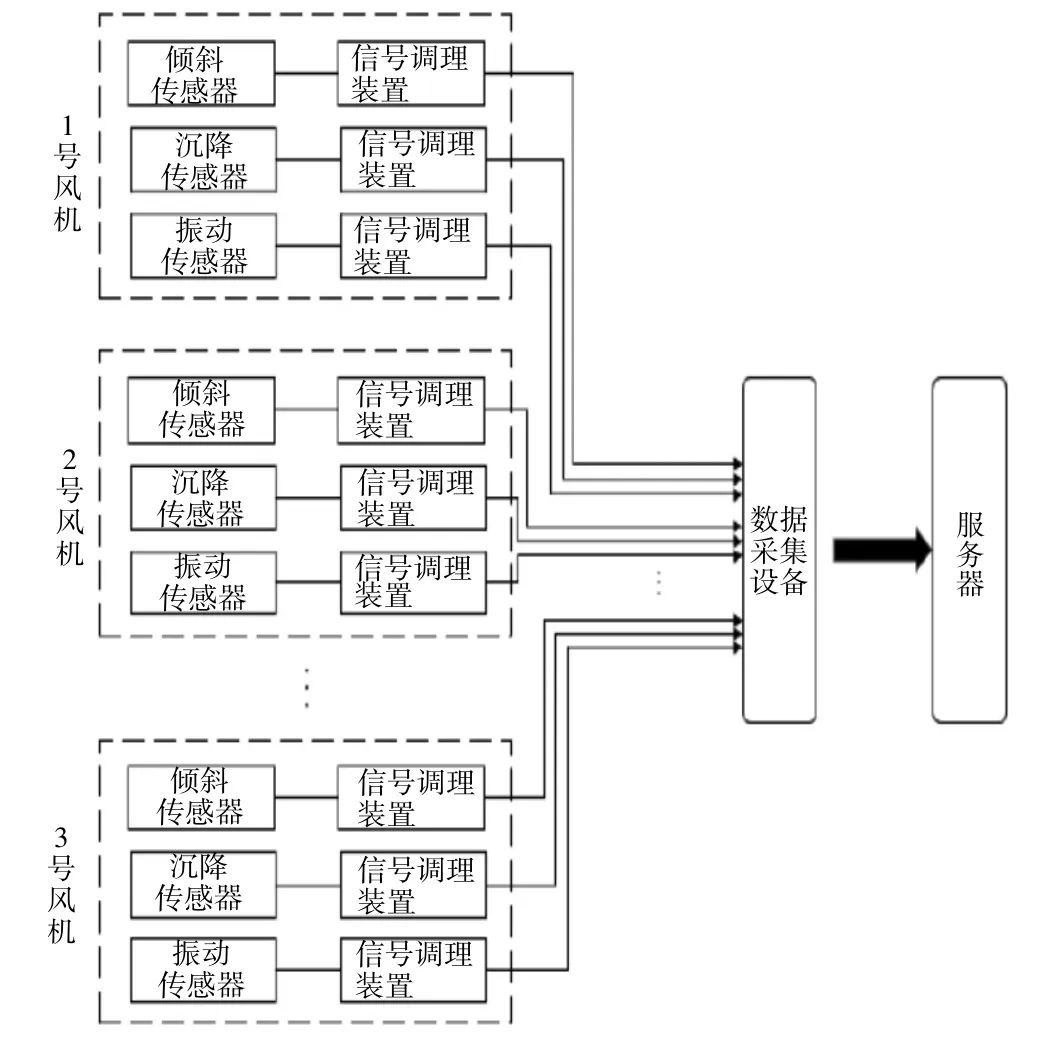

图1 所示的风电塔筒运行能力监测系统由传感器、信号处理单元和服务器组成。传感器部分包含用于测量风电塔筒内坡度、偏转角和振动测量的振动传感器,设计用于将风电塔筒内原始物理信号转换为数据采集过程可识别的模拟信号。信号处理程序设计用于放大、滤波、隔离传感器输出的模拟信号,去除未使用和冗余的干扰信号。数据采集设备用于将模拟信号转换为数字信号(A/D 转换)和将计算机编辑的数字信号转换为模拟信号(A/D 转换)。对于数据传输,选择电缆传输,主要使用备用光纤通道设备捕获风扇外壳中包含的远程连接数据。

图1 筒状态监测系统总体设计图

状态监测系统的基本过程是:首先通过柱内倾斜传感器和振动传感器采集相关数据;其次通过光缆、遥控放大、滤波等方式将数据传输到主空间数据采集装置;最后,通过数据采集装置模块,转换为有效范围外参数监控系统的监控系统。

4 技术价值及现场应用收获

4.1 系统构成及灵敏度

塔筒试试检测系统能够对风电记住的塔筒底部进行实时监测,监测的范围在塔筒底部的沉降量和塔架顶部,这种自动检测仪器可以保障塔筒的基础沉降得到有效的观察,掌握塔架的震动幅度。

塔筒形态的在线监控系统主要由上传感器、下传感器、数据仓库和处理器四部分以及输入输出连接器组成。该系统收集柱的振动和坡度数据,并将其转发到安装在柱底的加工单元中,处置单元负责数据存储和分析。为了提高数据的准确性,现场工作人员可以在对风电场进行定期检查的同时复制数据,使用数据专家诊断系统来分析扫描速度。

塔基传感器在强外部振动下采集的波形变化发生在现场采集的风扇附近的重型充电器上,用实际采集的波形对传感器的灵敏度进行验证,在地震、泥石流等重大地质灾害中提供主动预防。

4.2 数据分析系统的实用价值

风电机组塔筒形态监测系统可以实时监测塔筒的倾斜度和塔基有角度的沉降量,通过高性能倾角传感器感知每一秒内塔筒顶部的晃动幅度和方向。同时根据系统设定的边界条件,可以自动计算每一次小风条件下塔架的稳态变形,即倾斜度。

(1)通过对年度塔筒摆动轨迹的点堆积,可以分析出塔架一整年内的受力情况,对受力较大方向的关键部位螺栓可以提出进行特殊检查,为风电机组定检提供技术指导。

(2)通过分析传感器实测的瞬时数据,分析塔架暂态倾斜度,在恶劣天气、地质条件下,防止发生或扩大事故,主要通过处理器输出继电器接点,实现报警或停机功能。

(3)通过对塔筒底部和顶部传感器数据的对比分析,有利于发现塔架局部受力不均、变形不均的情况。在风力机塔筒设计中,主要应用速度传感器和加速度计采集振动信号。速度传感器安装相对简单,但体积大、质量高、低频范围差,频率范围10~1000 Hz,测量频率低于10 Hz 时的振幅和相位误差需要平衡。加速度传感器体积小且容易出错,特别具有良好的低频性能.在这种情况下,加速度传感器用于捕获柱的振动信号。加速度传感器是测量加速度的传感器。它通常由质量块、阻尼器、柔性部件、敏感部件和自适应回路等部件组成。本传感器利用牛顿第二加速度定律,通过测量质量块作用的惯性力来确定加速度值。常用的加速度传感器包括电压、电容、电感、电阻、电阻和力平衡。FBA 力平衡加速度传感器具有灵敏度高、频率低、功耗低、固有频率低等特点,满足信号采集要求。它非常可靠,可以在困难的条件下以低成本运行。

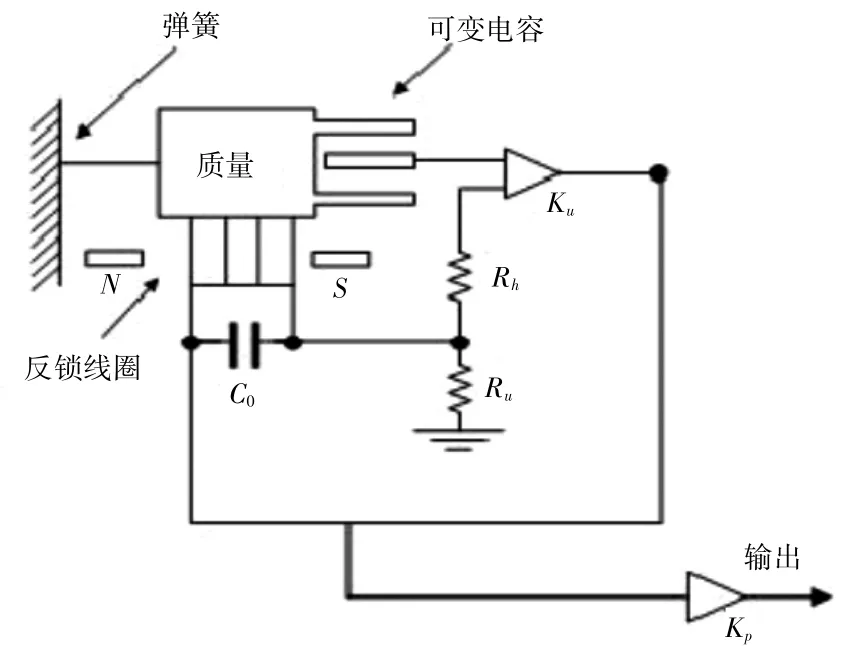

FBA 力平衡加速度传感器的敏感部件是一个可变电容器,它固定在弹簧控制的质量块上,当被测物体移动时,导致板与电容器位置的相对位移,如图2所示。

图2 力平衡加速度传感器原理图

用KA 放大器将偏移信号放大到C,平行反馈回路C,防止质量的相对位移,因为回流通过电阻R 和P。并且R 值及其关系决定了放大器的反馈深度。这导致系统刚度的变化和系统固有频率的增加(高达50 Hz)。电阻矩R 和电容C。控制器的阻尼系数通常设置为阻尼电阻70701,加速度由数据输出增益决定。由于风扇底座小,采样速度设置为16 Hz,使峰值振动水平保持不变,并准确识别柱正面固有振动频率的第一级。

(4)通过每一次报警极限值的激活,可以记录在一定时期内塔筒触发最大振动要求的次数,对分析焊缝及螺栓的过度疲劳提供依据。

(5)通过点堆积实时计算历史最大摆动度,根据其地形特点更加合理的设定振动保护触发值,让塔筒振动保护更科学。

(6)在一定时间内对风电机组塔筒进行在线监测,可以控制风电机组塔筒在不同风速和负载下的振动,特别是紧急停机时塔振动的最大幅度。振动试验可以保证风力机在安全的允许值内进行,实际最大振动取决于最大摆动服务。定值是按照机器所能承受的最大摆动幅度设定,这取决于组织的基础、圆柱形螺钉、焊缝等元素,这对增加风电场的运行时间很重要。

4.3 现场实践阶段

设计针对塔筒形态在线监测的自动装置,利用实验原理,实现传感器的灵敏度,以期将传感器的安装位置加以改变,重新设计安装工艺,了解到在塔顶和塔基中各自安装传感器,是相对合理且成本较低的方案,这样不仅可以使得塔顶的摆动瞬时值,还能够获得基础环法兰相关数据,保障了塔顶摆动度和塔基有角度沉降的在线监测。

按照设备的使用情况,对已有的数据传输路径进行设计,首先,通过之前的风电机组间的光纤通道,控制数据传输,使得其传输到主控制室,这样的设计需要在施工现场进行熔接光纤,施工的时间相对漫长。其次,通过无线传输技术把数据传输到主控制室,但是在实现过程中能够了解到这一设计会使得塔架内装设无线发射系统传输结果失真,造成这种现象的主要原因是金属屏蔽和风电场电磁干扰。面对上述问题,我们试图通过就地存储、硬件关联报警的处理思路将上述难题解决。一旦发现风机报“安全链打开”类似的严重故障停机后,到现场检查可以发现“本系统处于报警输出状态”,提示检查摆动最大值,拷贝故障波形。对监测系统的波形拷贝完毕后可以通过手动复位,风机安全链恢复正常。

5 结语

风电机组的塔架安全和机组防火已经成为威胁机组安全、寿命的两大致命因素,相比动辄几千万的风电机组设备,推行塔筒在线监测技术与自动火灾监测灭火系统将成为风电设备管理者的有效手段。在风电发展更加重视设备质量和安全发展的时代,积极推进风电机组塔筒在线监测技术。