低温发动机常用氦质谱检漏方法

2022-02-10王志猛康红雷王春炎霍福帅郭亚明

王志猛,康红雷,张 振,王春炎,霍福帅,郭亚明

(1.北京航天动力研究所,北京 100076;2.首都航天机械有限公司,北京 100076)

0 引言

检漏是航天产品研制过程中的重要环节,即使是微小的漏孔泄漏也可能造成航天器任务的失败。由于泄漏而造成的航天器试验故障或发射失败的例子比比皆是,在SA502 飞行中,土星V 运载火箭在起飞695 s 后J-2 发动机低温管路发生泄漏,发动机性能发生偏差,导致发动机提前关机,造成阿波罗6 号无人飞船发射失败。HM-7 发动机在研制过程中,阀门上使用的聚酯树脂唇形密封件在发动机预冷中发生破裂,密封失效,导致发动机发生故障。挑战者号航天飞机更是因为一个O 型密封圈失效,右侧助推器后结合部靠近外贮箱的部位发生蒸发物泄漏,导致升空后不久发生爆炸解体。为保证航天产品工作可靠,必须对存在的漏孔或可能在航天产品工作时发生泄漏的部位采取措施。氦质谱检漏技术具有检漏灵敏度高、测量范围广、检测结果准确等优点而被广泛应用到各行业的泄漏检测工作中,是目前国内外应用最先进的一种泄漏检测技术。低温发动机在零组件装配、整机装配及发动机试车后检查测试等阶段均需进行氦质谱检漏,若发现被检位置漏率超标,则需对漏率超标部位进行处理,避免低温发动机在工作时发生泄漏事故。低温发动机采用氦质谱检漏技术进行泄漏检测的几种常用方法。

1 氦质谱检漏原理

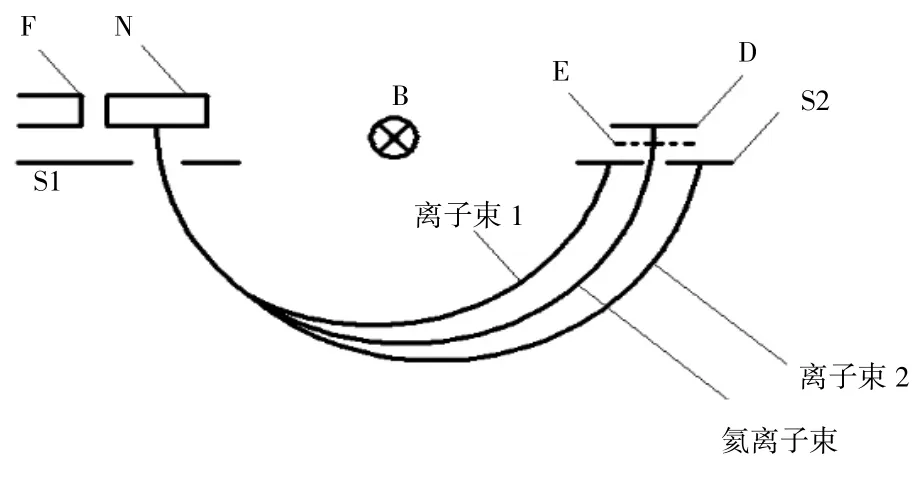

氦质谱检漏是以氦气为示漏气体,通过使用氦质谱检漏仪对被检件进行漏孔定位、漏率定量的检测过程。氦质谱检漏仪的主要结构为质谱室,质谱室由灯丝、离化室和离子加速极组成离子源,由外加均匀磁场构成分析器,由出口缝隙和收集极构成收集器,如图1 所示。

图1 氦质谱检漏仪质谱室

在离化室内,气体分子被由灯丝发射的并具有一定能量的电子电离成离子,离子在电场作用下聚焦成束,并在加速电压作用下(离子加速极),以一定的速度经过离子加速极的缝隙进入分析器。在分析器中,在与离子运动方向相垂直的均匀磁场作用下,具有一定速度的离子将按圆形轨道运动,其圆周偏转半径R为[1]:

式中,R为圆周偏转半径;B为磁场密度;U加为加速电压;M为离子质量;Z为离子所带电荷。

从式(1)可知,当磁场强度和加速电压一定时,离子束偏转半径取决于离子的质荷比(M/Z),即当B和U加为定值时,不同质荷比的离子有不同的偏转半径,所以只有离子的偏转半径与分析器的几何半径相等且具有一定能量的离子束才能通过出口缝隙S2和抑制栅到达收集极D形成离子流,而其他质荷比的离子束,则以不同于分析器几何半径的偏转半径而被分离掉。一般收集极收集到的离子电流很小,只有10-12~ 10-13A(氦离子流),需对此离子电流进行放大显示[2]。

氦气因在空气中的含量极小,本身为惰性气体不易发生化学反应,质荷比与两侧离子的质荷比偏差较大等原因而被选做示漏气体。进行氦质谱检漏时,若被检件存在泄漏,则示漏气体氦气会通过被检件的漏孔进入到氦质谱检漏仪的质谱室内,进而被氦质谱检漏仪中的仪表反映出来,再将此反应值与标准漏孔反应值进行比对,进而实现了漏孔定位、漏率定量的检漏目的。

2 检漏方法的选择

一般可根据被检件的工作状态选择检漏方法,当被检件工作处于“真空”状态时,可选用真空氦质谱检漏法进行检漏,当被检件工作状处于“正压”状态时,可选用正压氦质谱检漏法进行检漏。在选择检漏方法时,不要错用真空和正压两种检漏方法,否则会对检漏结果产生很大的影响,因在进行真空检漏时,被检件内腔被抽真空,在大气压力的作用下,被检件上的漏孔尺寸会缩小[3],而在进行正压检漏时,被检件内腔充正压,在内腔正压的作用下,漏孔尺寸会被放大。所以需根据产品工作状态来确定检漏方法。

3 真空氦质谱检漏法

所谓真空氦质谱检漏是指:使用氦质谱检漏仪将被检件抽真空(若被检件容积较大,可同时使用辅助泵进行抽真空,但在进行氦质谱检漏操作时,应关闭或减小辅助泵抽空阀门开度),在被检件外部施加氦气,若被检件存在漏孔,则氦气会通过漏孔进入到氦质谱检漏仪的质谱室内,进而实现了漏孔的定位和定量检测。

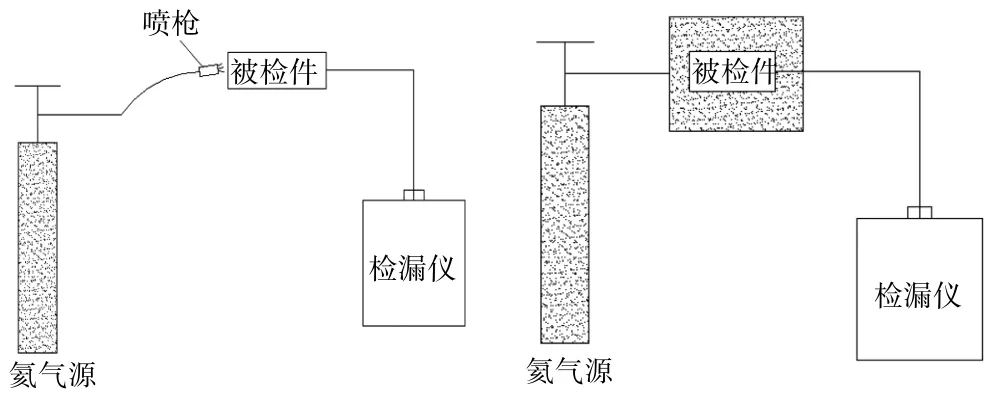

发动机整机工作时,因本身处于“正压”状态,所以发动机整机不进行真空氦质谱检漏,但组成发动机的部分组件在发动机工作时处于“真空”状态(如摇摆软管,本身为双层结构,发动机工作时,由双层结构组成的夹层结构内就会变成真空状态),则必须对此组件进行真空氦质谱检漏,以保证此结构处于真空状态时不会发生泄漏。常用的真空检漏方法有喷吹法和氦罩法,检漏原理如图2 所示。

图2 喷吹法(左)和氦罩法(右)检漏原理

喷吹法和氦罩法都用于对产品进行真空氦质谱检漏,区别是,氦罩法用于对产品进行总漏率检测,而喷吹法用于对产品进行单点漏率检测。在实际生产中,先使用氦罩法对产品进行总漏率检测,若总漏率超标,再使用喷吹法对产品进行单点漏率检测,查找泄漏位置,即氦罩法用于对产品进行漏率定量,而喷吹法用于对产品进行漏孔定位[4]。

以组成摇摆软管内层结构的波纹管为例(因摇摆软管工作时夹层结构为真空状态,则需对组成夹层结构的波纹管进行真空氦质谱检漏),介绍氦罩法的检漏步骤及漏率计算方法(喷吹法检漏步骤和计算方法与氦罩法类似,不再赘述)。

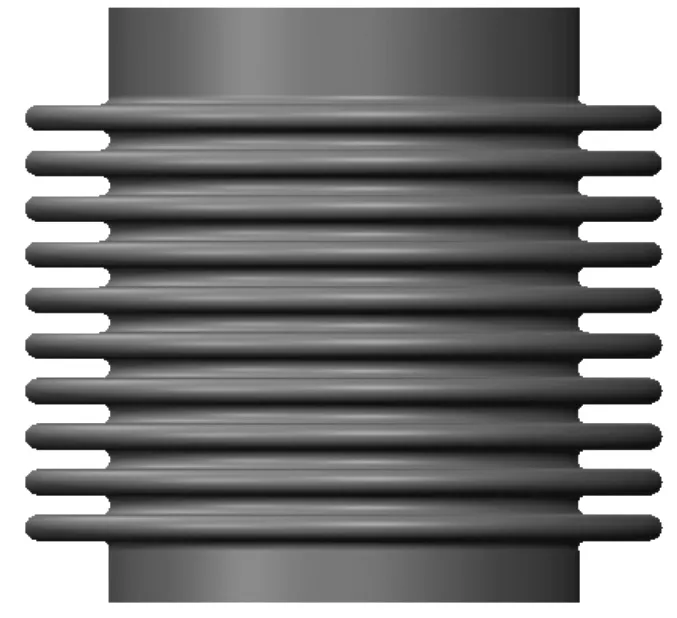

波纹管结构如图3 所示,其主要成型工艺有:管坯钢带焊纵缝-3 层管坯钢带套合-涨型-氦质谱检漏。涨型后对波纹管进行氦罩法检漏,设计文件要求其总漏率不大于1 伊10-10Pa·m3/s。

图3 波纹管结构

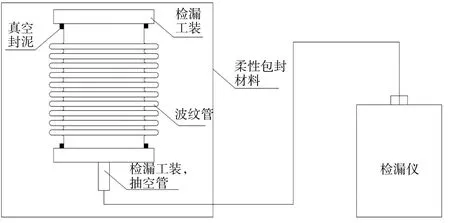

对波纹管进行氦罩法检漏时,使用检漏工装和真空封泥密封波纹管,检漏工装上设有抽空管与检漏仪连接,检漏示意如图4 所示。

图4 波纹管氦罩法检漏

检漏步骤:

(1)将已知漏率为Qs的真空标准漏孔连接在氦质谱检漏仪抽真空管路末端,待示数稳定后,读取标准漏孔的反应值Is,关闭标准漏孔阀门,待示数稳定后,读取检漏系统的本底值I0和噪声In。

(2)计算检漏系统有效最小可检漏率Qemin,要求Qemin要比被检件漏率要求值小1个数量级。

式中:In为本底噪声值,mv;I0为系统本底值,mv;Is为标准漏孔反应值,mv;Qs为标准漏孔标定漏率值,Pam3/s。

系统有效最小可检漏率满足要求后继续进行后续工作,若不满足要求,则需对检漏系统进行检查,直至系统有效最小可检漏率满足要求。

(3)将氦质谱检漏仪抽空管路连接波纹管检漏工装,对波纹管进行抽真空检漏,待氦质谱检漏仪示数稳定后,读取系统本底值I1。

(4)向柔性包封材料内充入氦气,待氦质谱检漏仪示数稳定后,读取被检件反应值;

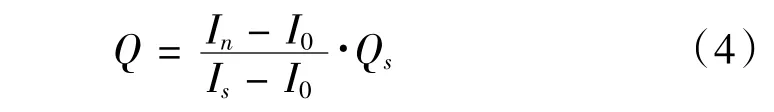

(5)计算波纹管漏率Q:

式中:I1为系统本底值,mv;I2为被检件反应值,mv;D为氦气浓度(使用柔性包封材料,充氦气前,将包封材料内空气挤出,计算时氦气浓度可取值100%);Q为被检件漏率值,Pa·m3/s。

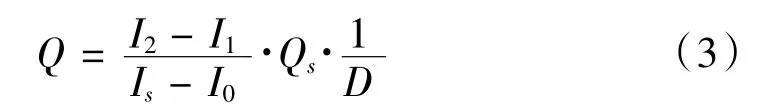

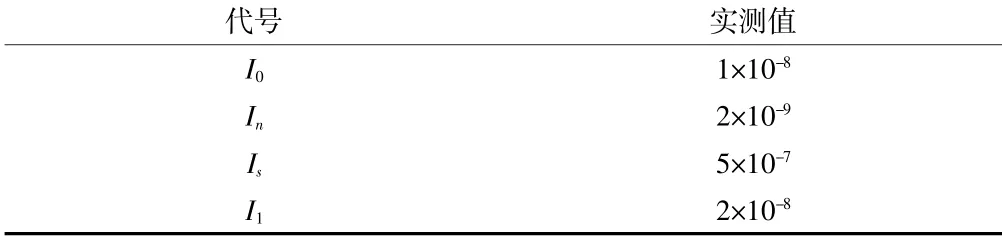

在波纹管检漏过程中,各记录数据见表1。

表1 波纹管检漏数据记录值

已知真空标准漏孔标定漏率值Qs为7 伊10-9Pa·m3/s,按式(2)计算检漏系统有效最小可检漏率Qemin= 2.5 伊10-12Pa·m3/s,满足比被检件漏率要求值(1 伊10-10Pa·m3/s)小1个数量级的要求。按式(3)计算被检件波纹管总漏率Q =2.25 伊10-11Pa·m3/s,满足设计文件要求。

注:标准QJ3089A《氦质谱检漏方法》要求进行真空标准漏孔检漏操作时,需将其安装在被检件上(检漏仪的远端),但许多被检件因结构原因无法将标准漏孔安装在标准漏孔上,所以实际在使用标准漏孔进行检漏操作时,将标准漏孔直接安装在检漏仪抽空管路的末端(试验表明,针对小容腔被检件,标准漏孔安装在被检件上和安装在抽空管路末端与对检漏结果影响较小)。

4 正压氦质谱检漏法

所谓正压氦质谱检漏是指:在被检件中,充入大于一个大气压的一定氦气浓度的示漏气体,使用氦质谱检漏仪,用吸枪在大气环境条件下获得示漏氦气的方法。若被检件存在漏孔,则氦气会通过漏孔进入到氦质谱检漏仪的质谱室内,进而实现了漏孔的定位和定量检测。

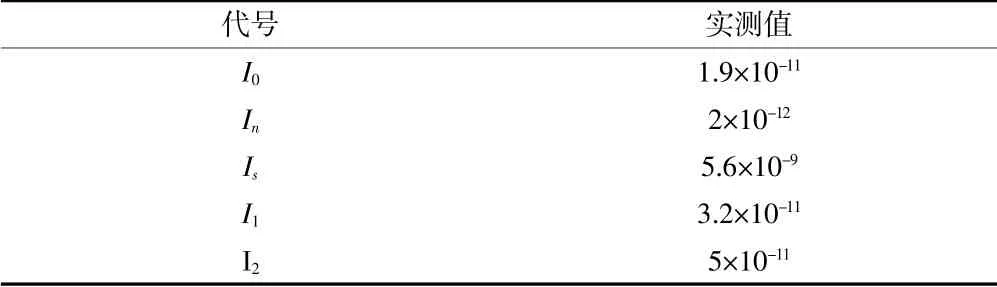

低温发动机连接结构主要由法兰连接结构和球头螺母-接管嘴连接结构组成,发动机工作时,因本身处于“正压”状态(如发动机内腔有高压液氢、液氧及气氢等推进剂),所以需对发动机连接结构进行正压氦质谱检漏。低温发动机常用的正压氦质谱检漏方法有直测法和包覆法,其检漏原理如图5 所示。

图5 直测法(左)和包覆法(右)检漏原理

直测法和包覆法都用于对产品进行正压检漏,区别是,直测法用于对产品进行单点漏率检测,包覆法用于对某个接头或焊缝进行总漏率检测。在实际生产中,直测法一般用于对漏孔进行定位而不用于对漏孔进行定量(被检件泄漏出的微量氦气,进入到大气中后立即消散[5],吸枪无法将其全部吸收至质谱室内,所以测定的检漏值不准确),包覆法用于某个接头进行漏率定量。

下面以球头螺母-接管嘴式连接接头漏率测定为例,介绍包覆法的检漏步骤和漏率计算方法(直测法检漏步骤和漏率计算方法与包覆法类似,不再赘述)。

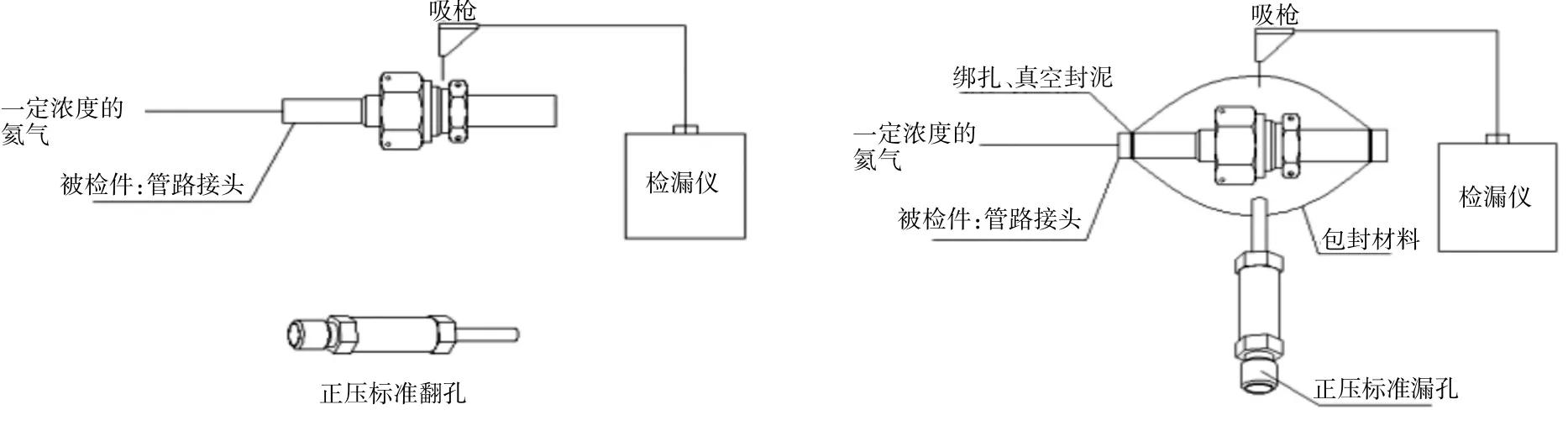

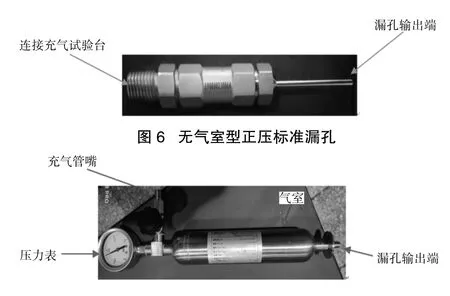

4.1 正压标准漏孔

正压标准漏孔为在特定压力、温度和气体条件下,已知漏率的一种装置。通过正压标准漏孔在氦质谱检漏仪上生产的信号值与被检漏孔在同一检漏仪上产生的信号值进行比对,即可计算出被检漏孔的漏率大小。正压标准漏孔的使用要求为:正压标准漏孔的使用压力与正压标准漏孔的校准压力一致,正压标准漏孔内的氦气浓度与被检件内的氦气浓度一致。正压标准漏孔分为有气室型正压标准漏孔和无气室型正压标准漏孔,如图6、图7 所示。

图7 有气室型正压标准漏孔

无气室型正压标准漏孔在使用时需连接充气试验台,由试验台对正压标准漏孔充入指定压力和浓度的氦气,因其输出端结构细长,可同时用于直测法和包覆法比对定量。有气室型正压标准漏孔,本身自带气室和压力表,通过充气管嘴在气室内充入指定压力和浓度的氦气,因其输出端结构较短,不方便将其插入到比对装置内进行比对定量,所以一般有气室型正压标准漏孔只用于进行直测法比对定量。

4.2 包覆检漏法

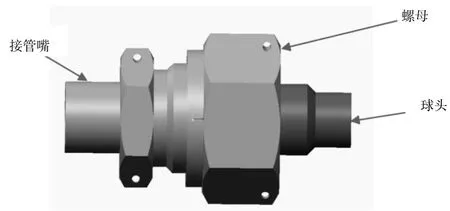

低温发动机上有大量球头螺母-接管嘴式连接接头(图8),连接接头工作时内腔多为高压推进剂和高压气体。为保证连接接头连接可靠,需对连接接头进行正压包覆法检漏,要求连接接头在0.5 MPa 纯氦下的漏率不大于5 伊10-6Pa·m3/s。以球头螺母-接管嘴式连接接头为例介绍氦罩法的检漏步骤和漏率计算方法。

图8 球头螺母-接管嘴式连接接头

检漏步骤:

(1)制作连接接头比对装置:

发动机上有大量不同规格的球头螺母-接管嘴式连接接头,在制作比对装置时,每种规格连接接头只需要制作1个比对装置即可。取每种规格的球头、螺母、接管嘴各1 件,按连接接头装配要求进行装配。

(2)用相同的包覆材料和包覆方法包覆发动机上的连接接头和用于比对的连接接头,确保两种接头包覆空间容积一致。

(3)起动氦质谱检漏仪,测定大气环境下的本底值I0和噪声In。

(4)将已知漏率为Qs的正压标准漏孔(充入氦气压力与校准压力一致,氦气浓度与发动机内腔氦气浓度一致)插入到比对装置包覆空间内,累积时间tmin(累积时间,可通过试验确定)后将吸枪插入到包覆空间内,待示数稳定后,读取标准漏孔反应值,记为Is。

(5)按式(2)计算检漏系统有效最小可检漏率,并确认检漏系统有效最小可检漏率是否满足要求。

(6)向发动机内腔充入压力为0.5 MPa 纯度为100%的氦气。

(7)累积时间tmin 后,将吸枪插入到发动机接头包覆空间内,待示数稳定后,读取被检接头反应值,记为。

(8)计算连接接头漏率Q:

在连接接头检漏过程中,各记录数据见表2。

表2 发动机连接接头检漏数据记录值

已知正压标准漏孔标定漏率值Qs为1.5 伊10-6Pa·m3/s,按式(2)计算检漏系统有效最小可检漏率Qemin=6.1 伊10-9Pa·m3/s,满足比被检件漏率要求值(5 伊10-6Pa·m3/s)小1个数量级的要求。按公式(4)计算被检件连接接头总漏率Q= 3 伊10-7Pa·m3/s,连接接头漏率满足设计文件要求。

5 低温高压工况漏孔漏率计算方法

低温发动机进行氦质谱检漏时的温度为环境温度,发动机内腔压力为0.5 MPa,而低温发动机工作时的内腔最低温度为20 K,最大工作压力将近11 MPa,发动机检漏状态与发动机工作状态的温度和压力差异较大。因发动机检漏状态和工作状态差异较大,所以会出现“常温不漏低温漏、低压不漏高压漏”的情况[6,7],所以对漏孔在低温高压下状态下的漏率计算方法进行了研究,进而计算出漏孔在发动机工作时的漏率。漏孔在压力和温度的影响下是一个复杂的状态,目前尚不能对温度和压力同时进行研究,只能分别对压力和温度影响进行研究,然后进行综合考虑[8]。

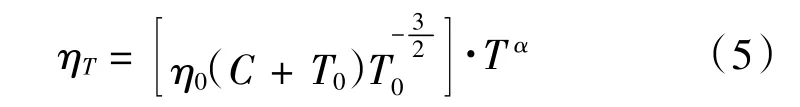

5.1 温度变化对漏孔漏率的影响

温度变化,漏孔尺寸热胀冷缩并不是导致漏孔漏率发生变化的主要原因,导致漏孔漏率发生变化的主要原因是因为温度变化使泄漏的气体的黏滞系数发生了变化,气体黏滞系数发生变化后,致使漏孔漏率发生了变化。

气体粘滞系数是有关温度的变量,其与温度间存在的关系为:

式中,浊T和浊0分别表示气体在温度T和T0时的粘滞系数,C为肖节轮特常数,琢为与气体有关的常数。

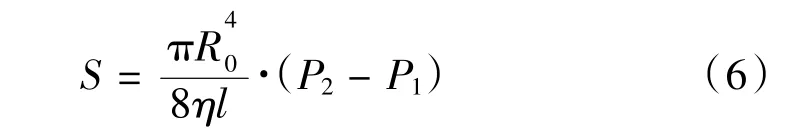

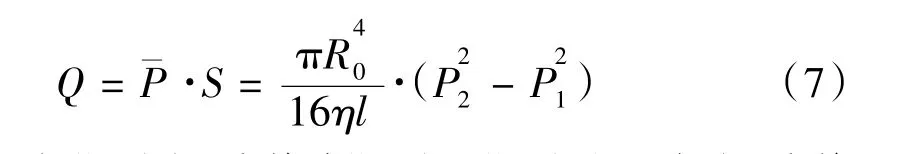

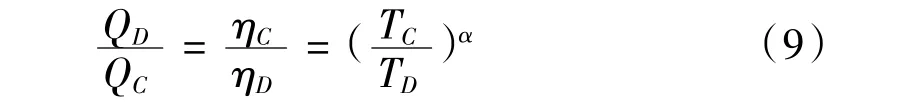

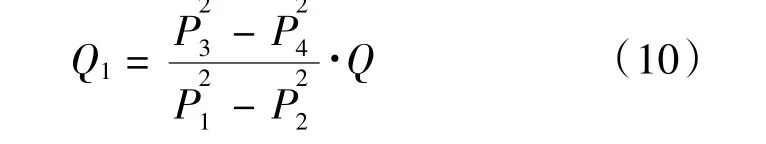

对于漏孔来说,当漏孔漏率大于10-6Pa·m3/s 时,一般可认为漏孔内的气体状态为粘滞流状态[9]。假设漏孔为长圆柱理想状态的漏孔,其长度为l,半径为R0,漏孔出口端和入口端压力分别为P1和P2。根据泊稷叶定律,体积流速S与压强差、管子半径、和漏孔内气体粘滞系数之间的关系为:

则气体的流量(气体通过漏孔的漏率)为:

在进行漏孔氦质谱检漏时,漏孔出口与氦质谱检漏仪相连,当吸枪在漏孔处停留时,漏孔处的压力P1越0[10](或因漏孔出口压力值相比漏孔入口压力值太小,可以将其忽略不计)。假设将漏孔从常温温度环境放置到低温温度TD的低温液体中,待漏孔温度平衡达到TD时,漏孔在温度为TD时的漏率与漏孔在温度为TC时的漏率之比为:

将式(5)带入到公式(8)中,得到:

从式(9)中可知,漏孔漏率与漏孔处温度成反比例关系,即温度越低,漏率越大。

假设一漏孔,在20 益常温环境下其漏率Q1为1 伊10-6Pa·m3/s,则此漏孔在20 K 温度下的漏率Q2,其中TC越293 K,TD=20 K,琢=0.64[11],经过计算Q2= 5.6 伊10-6Pa·m3/s,即当漏孔所处环境温度为20 K 时,漏孔针对氦气的漏率是5.6 伊10-6Pa·m3/s。

注:本节计算时仅考虑了温度变化对漏孔漏率的影响,未考虑压力变化对漏孔漏率的影响。

5.2 压力变化对漏孔漏率的影响

影响漏孔漏率的因素有很多,如漏孔尺寸的大小,漏孔两端的压差、示漏气体种类及环境温度等,当漏孔尺寸、环境温度及示漏气体种类确定后,影响漏孔漏率的最大因素就是漏孔两端的压力差。一般对低温发动机进行正压氦质谱检漏时,发动机漏孔内的气体多为粘滞流状态,此时漏孔的漏率与漏孔两端的压力的平方差成正比。

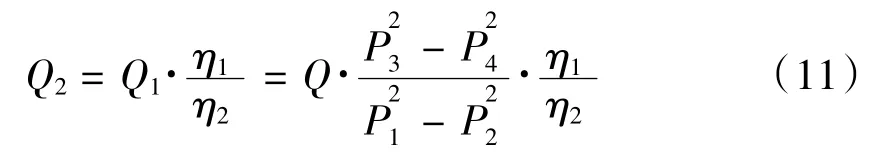

假设低温发动机进行正压氦质谱检漏时,漏孔两端的压力分别为P1(高压端)和P2(低压端),漏孔漏率为Q,低温发动机工作时,漏孔两端的压力分别为P3(高压端)和P4(低压端)。低温发动机在工作时,漏孔漏率Q1的计算方法为:

低温发动机进行氦质谱检漏时,均使用氦气作为示漏气体,而低温发动机工作时,发动机内腔的介质将会变成氢气或氧气等,为准确计算发动机工作时介质的漏率,需将漏孔对氦气的漏率转换成漏孔对相应漏孔的漏率。设Q和Q1仍为漏孔在检漏压力下和发动机工作压力下的漏孔漏率,漏孔对某种介质的漏率为Q2,则Q2的计算方法为:

式中:浊1 为氦气的粘滞系数;浊2 为某种介质的粘滞系数。

注院本节计算时仅考虑了压力变化对漏孔漏率的影响袁未考虑温度变化对漏孔漏率的影响遥

6 结语

几种低温发动机常用的氦质谱检漏方法,对检漏原理、检漏步骤和漏率计算进行了举例。针对低温发动机“低温高压”的工作特点,对温度变化和压力变化对漏孔漏率的影响进行了研究,并给出了漏孔漏率关于温度和压力的计算式。