壳聚糖表面施胶剂在印刷书写纸生产中的应用

2022-02-09高鑫栋禹宏扬

高鑫栋,张 鹏,禹宏扬

(驻马店市白云纸业有限公司,驻马店 463100)

表面施胶是在纸张表面均匀涂覆一层胶料,再经干燥形成胶膜的纸张改性方式。该方式不仅能够提高纸张的强度,也能通过改变施胶剂种类使其相应的性能(憎液性、耐久性、平滑度等)得以提升[1-2]。对于印刷书写纸,纸张亲疏水性对其用途的影响很大。一般情况下,常规笔记本用纸张多为抗水性薄页纸,采用的是抗水型表面施胶剂,以使得纸张具有适宜的表面吸收性能,确保书写流畅、不透印的书写效果。对于印刷用途的纸张,则采用增强型表面施胶剂,主要目的是减少印刷过程中的掉毛、掉粉现象,以确保印迹清晰、颜色鲜艳[3]。

驻马店白云纸业有限公司为了满足印刷企业提升高克重纸张的印刷性能、降低施胶剂成本的要求,试用了一种新型的水溶性壳聚糖表面施胶剂。该施胶剂的主要成分是壳聚糖和淀粉载体。水溶性壳聚糖具有独特的理化特性,其为2-氨基-D-葡萄糖通过β-1,4-糖苷键连接形成的链状高分子,结构中无分支,类似纤维素的衍生物,在分子链上分布着许多氨基,可与淀粉羟基形成较强的氢键。在施胶后,施胶剂随纸幅进入干燥部,脱水形成强韧网状结构,可赋予纸张极佳的表面强度。此外,此类产品的施加还可降低纸张的透气度、提高防潮性能。由于该产品的主要成分均为食品级原料,无毒、无味,且含有超低的挥发性有机物(VOC),符合企业可持续发展的需要[4-6]。

本研究在表面施胶工艺中使用水溶性壳聚糖表面施胶剂代替原有的增强型表面施胶剂,在保证成纸表面吸收性指标和表面强度指标的前提下,对比了成纸的印刷性能及成本变化。

1 实验

1.1 主要原料

阳离子玉米淀粉,白度88%,取代度0.029,购自山东诸城某企业;烷基烯酮二聚体(AKD)中性施胶剂,为白云纸业自主生产,固含量18%,pH2~4;增强型表面施胶剂,主要成分苯乙烯丙烯酸聚合物,外观为浅灰色水性乳液,固含量25%,黏度≤100 mPa·s,购自河南濮阳某企业;水溶性壳聚糖固体表面施胶剂,购自日本某企业,外观为淡棕黄色粉状,含水量≤6.0%,最佳用量是淀粉的0.2%,可与水任意比互溶。

1.2 实验方法

1.2.1 壳聚糖表面施胶剂的配制

固体壳聚糖表面施胶剂在使用前需溶解,制备方法:准备带搅拌器的1000 kg容器(吨桶),加入50 kg表面施胶剂、10 kg硫酸铝,按质量分数为5%加水,静置浸泡10 min后,用100目网过滤,置于储存槽中备用。

1.2.2 纸机参数及施胶工艺

实验采用白云纸业8#纸机,系福伊特高速纸机,幅宽5280 mm,车速1350 m/min,年产量22万t,可用于生产印刷书写纸、热敏原纸、双面淋膜纸和纯质纸。

表面施胶采用膜转移施胶工艺,这是一种与传统双辊堰池施胶压榨不同的棒式施胶技术,经计量辊的控制,胶料以设定用量涂在施胶辊上,形成均匀的料膜,当纸幅通过两个相向转动的施胶辊压区时,胶膜转移到纸幅上[7-8]。由于胶料用量经过了预计量,料膜薄而均匀,在压区纸幅承受的水力压力减小,减少了断头,提高了纸机的运行效率。

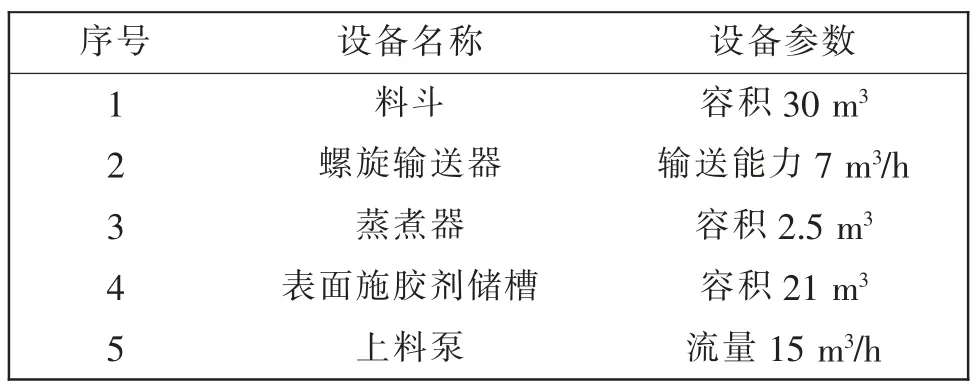

图1为表面施胶工艺流程图。表1为膜转移施胶的主要设备参数。

图1 表面施胶工艺流程图

表1 膜转移施胶的主要设备参数

1.2.3 其他工艺参数和考察指标

设定生产68 g/m2印刷书写纸,选用浆料的质量配比为m(针叶浆)∶m(阔叶浆)∶m(化机浆)=28%∶32%∶40%。固体表面施胶剂为反应型AKD,纸张下机后105℃烘箱熟化10 min。

主要对比采用不同施胶工艺时的成纸表面强度和表面吸收性指标,同时考察成纸的色相指标及化学品消耗情况。

2 结果与分析

2.1 成纸性能指标

表2为采用8#纸机生产定量为68 g/m2本白产品时的施胶剂用量及成纸性能。

由表2可以看出,与传统的苯丙类增强型表面施胶剂相比:(1)灰分基本稳定的前提下,成纸表面强度和裂断长数据得到提升,正/反表面强度分别提高0.15 m/s和0.10 m/s,纵向和横向裂断长分别提高0.05 km和0.09 km。这是由于施胶剂中的氨基能够与淀粉的羧基形成较强的氢键结合,在纸张表面形成一层强韧的膜,因而具有更好的表面强度。(2)改变表面施胶剂工艺前后的成纸表面吸收性稳定[3]。(3)成纸白度及色度值较稳定。虽然壳聚糖表面施胶剂为淡棕黄色粉末,但由于添加量较小,对成纸色相的影响可以忽略。

表2 表面施胶剂用量及成纸性能

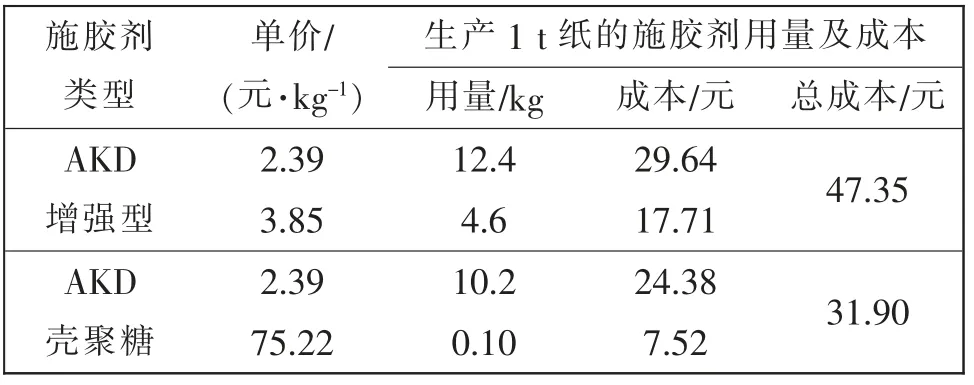

2.2 成本分析

因为其他生产工艺没有变化,仅是改变施胶剂种类和用量,所以只需对比不同工艺时的施胶剂成本。表3为使用壳聚糖表面施胶剂前后的成本对比。在使用壳聚糖表面施胶剂前,生产1 t纸的增强型表面施胶剂用量为4.6 kg,AKD中性施胶剂用量为12.4 kg,施胶剂的总成本为47.35元。在使用壳聚糖表面施胶剂后,生产1 t纸的壳聚糖表面施胶剂用量为0.10 kg,AKD中性施胶剂用量10.2 kg,施胶剂的总成本为31.90元,减少15.45元。

表3 使用壳聚糖表面施胶剂前后的成本对比

3 结束语

本企业通过应用水溶性壳聚糖固体表面施胶剂改善了成纸的表面强度,提高了其印刷适应性;同时,也降低了化学品消耗,节约了生产成本。结果表明:在成纸灰分保持稳定的前提下,正/反表面强度分别提高0.15 m/s和0.10 m/s,纵向和横向裂断长分别提高0.05 km和0.09 km;在改善产品性能的同时,生产1 t纸的AKD中性施胶剂用量减少了2.2 kg,可节约生产成本15.45元。同时,由于壳聚糖表面施胶剂更加环保,在满足企业可持续发展需要的同时,可以为企业带来了显著的环境效益。